本煤层瓦斯预抽钻孔封孔工艺实践及分析

陈永庆

(山西晋煤集团 沁秀煤业有限公司,山西 晋城 048000)

·试验研究·

本煤层瓦斯预抽钻孔封孔工艺实践及分析

陈永庆

(山西晋煤集团 沁秀煤业有限公司,山西晋城048000)

摘要针对寺河二号井9#开采煤层瓦斯抽采浓度低的问题,引进两种封孔工艺与原有封孔工艺进行对比试验研究,结果表明:囊袋式注浆封孔工艺技术较聚氨酯封孔技术瓦斯浓度提高了30%以上,固孔效果明显;并通过理论推导得到不同预抽期和预抽率下的钻孔布置间距,为9#煤层瓦斯预抽钻孔布置提供了参考。

关键词封孔工艺;瓦斯浓度;瓦斯流量;布孔间距

晋煤集团寺河二号井9#煤层由于地质条件多变、煤层透气性差、封孔效果不良等原因,使得瓦斯抽采利用存在诸多问题,主要表现在:钻孔漏气现象严重,瓦斯抽采浓度过低。由于钻孔漏气现象严重,使得矿井瓦斯抽采浓度达不到可以利用浓度,大量低浓度瓦斯被直接排放到大气之中,不仅造成瓦斯资源的巨大浪费,而且造成大气的污染。

影响瓦斯抽采效果的因素有很多,从瓦斯抽采技术环节上来划分,主要有打钻施工质量、封孔质量、联管质量及抽采管路日常管理水平等,而封孔质量的好坏对瓦斯抽采效果起着至关重要的作用。

9#煤层瓦斯抽采浓度低的原因之一是目前采用聚氨酯封孔技术封孔,材料脆性大,固孔效果不佳,聚氨酯封孔一段时间后,发泡材料不能与煤体很好地耦合,煤体次生裂隙发育较快,原生裂隙扩大发育,煤体裂隙的发育导致负压系统与外界沟通,负压损失较大,并且巷道空气渗入抽采管路,导致抽采瓦斯浓度降低,抽采量下降。

针对聚氨酯封孔带来的问题以及目前配套的瓦斯发电系统的要求,引进囊袋式注浆封孔技术、负压二次封孔技术进行封孔,通过3种封孔方式的效果分析,得到适合的封孔技术来提高瓦斯抽放浓度及抽放量。

1两种引进封孔技术介绍

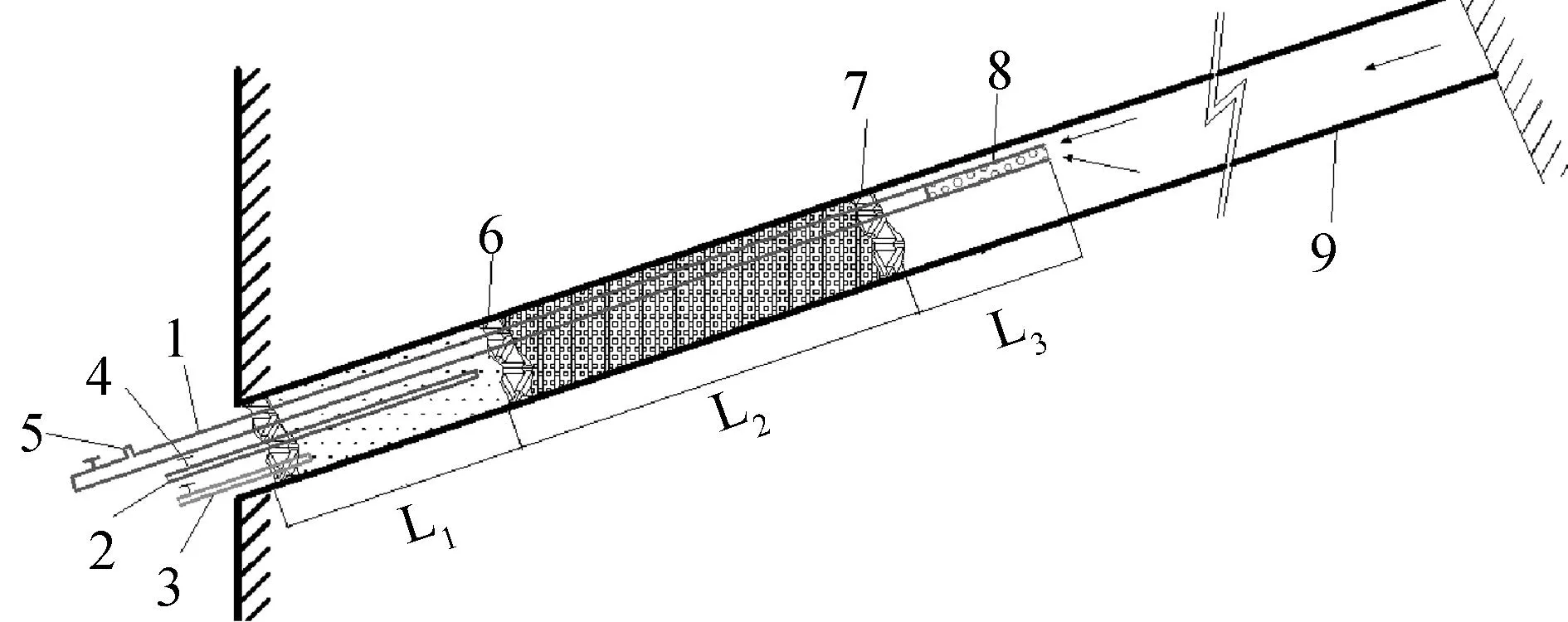

1.1 负压二次封孔技术

负压二次封孔技术是在聚氨酯封孔技术的基础上的改进与发展。负压二次封孔技术对抽采钻孔实施封孔,分为两个封孔阶段。第一次封孔阶段(图1中的L2段)采用聚氨酯材料,在松动圈以外位置进行局部封孔,避开松动圈,提高初次封孔的瓦斯抽放浓度;第二次封孔阶段(图1中的L1段)是利用高压气体以一定压力将微细膨胀粉料送入煤层钻孔内,微细膨胀粉料在瓦斯抽放系统负压的作用下渗入煤层周围的孔(裂)隙区域,微细膨胀粉料进入裂隙之后,增加裂隙内气体的流动阻力,阻隔外界空气的进入,使钻孔内的漏风量明显减少。

1—抽放管 2—粉料输送管(接粉料输送机) 3—除尘管 4—阀门 5—观察孔 6、7—挡板或棉纱 8—花管段 9—抽放钻孔图1 负压二次封孔示意图

前后端呈拖把状,除孔口外留出0.4~0.5 m,抽放管从抽放孔口到管底分为3段:L1—二次封孔段;L2—一次封孔聚氨酯封孔长度段;L3—抽放空间段(一般为1.5 m),其中L1+L2为封孔深度。考虑到考察的需要,将L1、L2的长度进行设定,具体如下:L1取3.5 m,L2取5 m,L1、L2长度的选取根据不同煤层不同钻孔卸压区而不同。一次封孔阶段L2采用聚氨酯封孔。二次封孔段L1:用高压软管接上粉料输送机装入二次封孔粉料,单孔吹粉料量3~5 kg(根据裂隙大小可适当调整),微细膨胀粉料在瓦斯抽放系统负压的作用下渗入煤层周围的孔(裂)隙区域,减小漏风。二次封孔结束以后继续观察抽放效果,对有需要有条件的抽放孔可进行多次吹粉料封孔,以取得最佳的抽放效果。

1.2 囊袋式封孔技术

囊袋式注浆封孔法是考虑到国内现行封孔技术的缺陷,结合国外封孔技术的经验提出的一种成本适中、能显著改善抽采效果的封孔方法。它改变了过去人们普遍认为的“瓦斯抽采钻孔难以实现注浆封孔”的常规看法。同时,这种封孔方法采用的膨胀水泥材料,一方面能使钻孔周围的裂隙得到充填,消除开孔时形成的漏气通道(裂隙);另一方面能使钻孔得到可靠的支护,保证钻孔的稳定性,使钻孔周围不再产生新的漏气通道(裂隙),见图2.

1—充气管 2—注浆管 3—返浆管 4、7—充气式囊袋(气囊外有高强度布套) 5—囊袋固定卡箍 6—PE抽放管图2 囊袋封孔装置示意图

工作原理:两囊袋之间的注浆段为6 m左右,两囊袋之间的距离根据煤层钻孔卸压区范围的不同而适当调整,囊袋内的充气压力能够维持在0.6 MPa以上,囊袋整体抗压强度1.5 MPa以上,囊袋与孔壁之间较大的摩檫阻力保证了两囊袋之间的注浆压力及注浆量,使用的注浆材料具有一定的膨胀性,凝固后达到密封固孔的效果。

2封孔工业试验及效果考察

本次试验根据寺河矿二号井的实际情况,选定在94304工作面的94211巷道进行本煤层钻孔预抽瓦斯封孔技术的对比试验。94304工作面地质煤层构造简单、稳定,煤层厚度为1.2~1.6 m,煤层倾角为2°~6°,平均3°,工作面倾向长度136 m,走向长度773 m,可采长度616 m.试验地点的本煤层钻孔布置间距约为5 m,孔深110 m左右。

在94304工作面的94211巷使用各种封孔工艺分别对20个相同条件的钻孔封孔,封孔完成后接入抽采管路,开始对钻孔抽采效果进行观测,主要观测的指标有:负压、浓度、纯流量,观测时间为2~3天观测一次,共持续观测1.5个月。根据观测数据,整理各孔在观测期间的平均瓦斯抽放浓度及抽放量。通过观测,各钻孔的抽放负压维持在20 kPa左右,根据各钻孔数据,得出各封孔工艺下的浓度30%以上的钻孔比例、纯量30 L/min的钻孔比例,见表1.

表1 不同封孔工艺抽放效果对比表

由表1可知:1) 负压一定的情况下,运用囊袋式注浆封孔工艺技术及负压二次封孔技术的钻孔的瓦斯浓度及纯量均比聚氨酯封孔效果好,3种封孔工艺中瓦斯平均浓度达30%以上的各组占钻孔总封孔个数的比例分别为:聚氨酯封孔技术为29%;负压二次封孔技术为37%;囊袋式注浆封孔技术为38.5%.3种封孔工艺中瓦斯平均纯流量达到30 L/min的各组占钻孔总封孔个数的比例分别为:聚氨酯封孔技术为43%;负压二次封孔技术为48%;囊袋式注浆封孔技术为50%. 2) 浓度大的钻孔,纯流量也大,进一步说明了封孔工艺的重要性,本次考察得到囊袋式注浆封孔工艺技术为最优选择。

3抽放钻孔布置间距优化

大部分矿井由于生产衔接的影响,对开采煤层的预抽期及预抽率都有相应的要求。在规定预抽期内,煤层瓦斯抽采率大小一定程度上取决于抽放钻孔的设计参数,尤其是钻孔的布置间距大小最为重要,因此,在封孔工艺优化的基础上,优化钻孔布置间距,可以保证预抽率。

以抽出率作为指标,确定钻孔布置间距的理论方程式为:

(1)

H—钻孔间距,m;

q(t)—百米钻孔经t日排放时的瓦斯流量,m3/(min·hm);

ρ—煤的密度,t/m3;

M—煤层的平均厚度,m;

W—煤层瓦斯含量,m3/t;

η—预抽瓦斯率,%.

式(1)中:q(t)、ρ、M、W根据不同工作面的实际情况取范围值分别为:0.01~0.05 m3/(min·hm)、1.2~1.6 t/m3、0.48~2.58 m、5~8 m3/t,剩余有3个未知数,分别为抽出率、抽放时间、抽放半径。当抽出率确定时,抽放半径与抽放时间存在一一对应关系,抽放时间越长,抽放半径越大,反之,抽放时间越长,抽放半径越小。

根据《煤矿瓦斯抽采基本指标》(AQ1026-2006)的规定要求,工作面抽采率应≥30%,由式(1)求得94304工作面顺层钻孔不同预抽期所对应的钻孔布置间距见表2.

寺河矿二号井要求工作面预抽率不小于30%,30%的预抽率可满足生产需求,以30%为准进行钻

表2 钻孔间距与预抽期和预抽率的关系表

孔设计。根据《防治煤与瓦斯突出规定》第十三条:回采工作面形成后,施工回采范围的煤层网状钻孔预抽煤层瓦斯,预抽时间不得少于6个月。本项目计算预抽率时将预抽期取6个月时,预抽率为30%时,得到钻孔布置间距为6.24 m.因此,确定优化后的顺层钻孔布置间距取6 m较为合适,即抽放半径为3 m.

4结论

1) 运用3种不同的封孔工艺封孔,结果表明,囊袋封孔技术及负压二次封孔技术相比于聚氨酯封孔技术瓦斯抽采浓度及纯流量方面都有较大优势。

2) 相对于聚氨酯封孔,负压二次封孔技术在聚氨酯封孔基础上增加了二次封孔环节,通过二次注入微细膨胀粉料充填煤层裂隙,但是当煤层裂隙较大时,无法达到理想密封效果,并且固孔效果较差。

3) 囊袋式注浆封孔完全取代聚氨酯封孔,在一定压力下,对2个充气囊袋之间注浆,使得浆液渗入煤层裂隙,注浆材料具有一定的膨胀性,待凝固后,即可填充裂隙,又可固孔,减少密封后次生裂隙的发育。

4) 通过理论推导,寺河矿二号井94304工作面预抽期为6个月时,预抽率为30%时,钻孔间距取6 m合适,并可以推导不同预抽率和预抽期下的钻孔布置间距。

参考文献

[1]张晓龙.本煤层瓦斯抽采钻孔封孔技术试验研究[J].中州煤炭,2013(5):97-99.

[2]王辉,王庆平,闵凡飞,等.注浆封孔材料的研究进展[J].材料导报,2013,7(27):104-105.

[3]桑朋,杨磊,韩巍,等.“两堵一注”式顺层钻孔封孔技术研究与应用[J].中国煤炭,2014,3(40):98-101.

[4]王兆丰,李杰,杨宏民,等.抽采钻孔封孔失效的二次处理措施[J].煤矿安全,2012,5(43):86-88.

[5]李宏杰.本煤层抽采钻孔封孔技术研究与实施[J].企业技术与开发,2011(7):58.

[6]周福宝,李金海,昃玺,等.煤层瓦斯抽放钻孔的二次封孔方法研究[J].中国矿业大学学报,2009,38(6):765-768.

[7]吴水平.囊袋式注浆封孔法在煤矿瓦斯抽采封孔中的应用[J].中国煤炭,2010,36(6):98-98,103.----------------------------------------------------------------------------------------------

Application and Analysis of Sealing Process for Pre-drainage Drilling in Coal Seam

CHEN Yongqing

AbstractAiming at the gas drainage concentration is low in Sihe No.2 Mine 9#coal seam. Comparing two borehole sealing technique introduced with the original sealing technique shows that gas concentration of the bag type grouting sealing technology than the polyurethane sealing technology increased more than 30%, solid hole effect is obvious;different pre-drainage times and layout spacing are obtained through theory derivation,to provid reference for the pre-drainage gas sealing layout in 9#coal seam.

Key wordsBorehole sealing technique; Gas concentration; Gas flow; Layout spacing

中图分类号:TD712

文献标识码:B

文章编号:1672-0652(2015)08-0008-03

作者简介:陈永庆(1967—),男,山西晋城人, 2007年毕业于太原理工大学, 工程师,主要从事煤矿通风瓦斯治理工作(E-mail)1402468969@qq.com

收稿日期:2015-07-02

基金项目:国家重大科技专项2011ZX05063