鑫顺矿超长钻孔瓦斯抽采技术研究

冯国文

(山西煤炭进出口总公司 生产技术部,山西 太原 030000)

·试验研究·

鑫顺矿超长钻孔瓦斯抽采技术研究

冯国文

(山西煤炭进出口总公司 生产技术部,山西太原030000)

摘要针对目前煤矿使用的普通钻机出现的钻孔深度浅,预抽时间短,工程量大,抽采范围具有局限性等问题,以鑫顺矿15101运输巷掘进工作面应用VLD-1000千米钻机为例,通过分析定向钻进原理,对钻孔轨迹设计、钻孔轨迹预测以及钻孔轨迹控制等3个方面进行了研究,得出工具面向角是影响螺杆钻具改变钻孔轨迹主要因素。实践表明:利用千米钻机抽排120天后残余瓦斯含量7.98 m3/t,小于8 m3/t,抽采达标,且千米钻机需要的总费用低于普通钻机,节约了成本,提高了经济效益。

关键词千米钻机;定向钻进;轨迹设计;轨迹预测;轨迹控制;工具面向角

近年来,随着煤矿开采深度逐渐增加,地应力增大,煤层及围岩的透气性变差,瓦斯向地面运移的距离增加,煤层瓦斯含量变大[1].而瓦斯又是煤矿灾害的主要因素,因此,治理矿井瓦斯灾害在煤矿安全生产中显得尤为重要[2].一般认为,在瓦斯抽采过程中,应尽可能的多抽瓦斯,扩大抽采范围,以及改进抽采工艺,优化抽放系统和设备等。鉴于此,山西煤炭进出口集团有限公司鑫顺煤矿引进澳大利亚千米钻机VLD-1000,利用定向钻进和水平分支的特点对其进行瓦斯抽采。澳大利亚VLD-1000千米钻机具有精确控制钻孔轨迹、增加钻孔深度、单孔抽采量大、衰减期长、抽采效率高、抽采范围大等优点[3],因此,被广泛地应用在煤矿瓦斯治理工作中。本文以鑫顺矿为例,对千米钻机井下钻进技术进行研究。

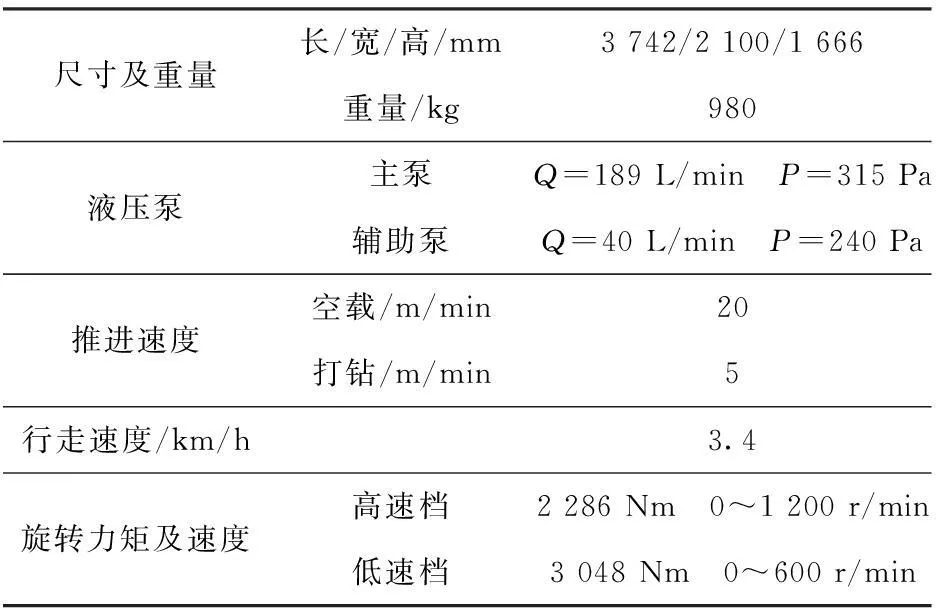

1千米钻机物理参数

VLD -1000钻机为全液压动力头式履带钻机,整体式布局,采用紧凑的整体履带结构,有利于整体操作、搬运。钻机主要由主机、电动机泵组、操纵装置、履带车体、稳固装置、电磁启动器、泥浆泵等组成[4],在施工过程中不仅可以通过螺杆马达实现定向打钻,同时可利用常规的孔口动力回转钻进,实现不同的钻孔施工需求。钻机基本物理参数见表1.

表1 基本物理参数表

2千米定向钻机钻进原理

VLD-1000钻机整体采用履带式行走式设计,操作平台采用模块化设计,钻进系统见图1.

图1 定向钻进系统示意图

与其他普通钻机相比,千米钻机具有定向系统,普通钻机无法随着煤层的倾斜情况对钻孔做出相应的调整,定向钻进系统可随钻孔的钻进测量出倾角、方位、工具面等主要开孔参数,同时在监视器屏幕上显示钻孔参数、轨迹等,便于操作人员及时了解成孔情况,根据瓦斯抽采设计要求,按照指定目标定向钻进。

2.1 钻孔轨迹设计

在随钻测量过程中,每隔3 m或6 m进行一次测量,并得到每个测点的3个基本要素:孔深、倾角和方位角,在开孔点坐标和3个基本参数已知的情况下,一般开孔坐标取(0,0,0),3个基本参数取开孔参数。通过第二个点测量的3个基本要素值可得出第二个点的坐标增量,以此类推,可得到以后每个测点的坐标值。在钻孔轨迹坐标计算时,各测点的坐标增量可以采用不同的计算方法,但坐标值的累加形式是相同的,即:

(1)

式中:

X—X轴坐标值,m;

Y—Y轴坐标值,m;

Z—Z轴坐标值,m;

S—水平投影长度值;

θ—倾角,(°);

α—方位角,(°);

L—钻孔深度值,m.

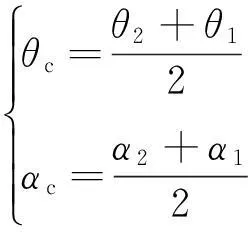

关于轨迹坐标计算方法有很多种,因平均角法简单易于操作,易于编程,计算的结果介于最小曲率法与曲率半径法之间,因此是最接近曲线法的结果。

平均角法又称为均角全距法。假设钻进中相邻测点间孔段为直线,长度等于测距,且该直线的倾角和方位角分别等于上下两测点的倾角和方位角的平均值,见图2.

图2 平均角法轨迹计算坐标示意图

图2a)为钻孔轨迹在经过测量孔段的水平面上的投影图,图2b)为钻孔轨迹在钻垂面上的投影图,Mi-1、Mi是钻孔轨迹上任意相邻两个测点在水平面和铅垂面上的投影,根据图2所示的三角函数关系,可得到平均角法的坐标增量计算公式[5]如下:

(2)

其中:

(3)

由于“平均角法”假定相邻测点间的孔段为直线,因此,计算出的钻进轨迹为一空间折线。为了精确描述实际的钻进轨迹,可以进行多点测量,即减小两测量点间的距离,从而提高精度。由于此法计算简单,加之煤矿井下定向钻进对测量精度要求不是很高,因此,在实际测量中经常被采用。

2.2 钻孔轨迹预测

在钻探过程中,当选用合适口径的螺杆钻具用于造斜钻进或正常定向钻进时,通过调节定向弯接头或弯外管,可达到不同的造斜效果。井眼方向可以用井斜角和井斜方位角表示。在千米钻机定向钻进时,通过造斜工具改变井斜角和方位角,通常用造斜率来衡量造斜工具的造斜能力。数值上等于该造斜工具钻出的井眼的曲率。

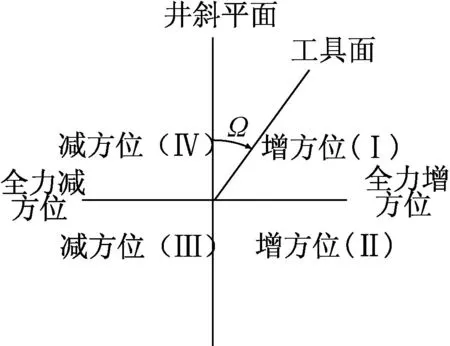

为了掌握螺杆钻具造斜钻进的方法,需熟悉工具面向角对倾角变化和方位控制的影响。工具面向角对倾角的影响见图3.当工具面位于Ⅰ、Ⅳ象限时,其效应是增斜的;当工具面位于Ⅱ、Ⅲ象限时,其效应为降斜的。若装置角Ω=0°或180°,则其效应是全力造斜上仰或全力降斜。弯接头螺杆钻具组合的工具面向角对钻孔的方位也有着显著影响,见图4.当工具面位于Ⅰ、Ⅱ象限时,其效应是增方位的;当工具面位于Ⅲ、Ⅳ象限时,其效应为降方位的。若装置角Ω=90°,则为全力增方位;若Ω=-90°(即270°),则为全力减方位。当然要准确地控制方位,重要的一点是定量控制工具面向角,但由于停泵才能对工具面向角进行测量,造成反扭角改变,使测量值与实际值出入较大,因此,需对螺杆钻具反扭角进行定量计算或根据钻孔实际状况进行预测,是定向钻进和方位控制的一个重要问题。

图3 工具面向角对倾角的影响示意图

图4 工具面向角对方位的影响示意图

2.3 钻孔轨迹控制

在钻孔轨迹控制技术中,根据监视器显示的钻孔实际轨迹测量数据以及钻孔设计轨迹的空间关系,分析得出钻孔在煤层钻进过程中所需的工具面向角组合,根据预测方法,预测出工具面向角产生钻孔的变化情况,并通过调整工具面向角在煤层中所在位置,使钻具产生的造斜力和地应力处于平衡状态,确保实际钻孔轨迹在设计钻孔轨迹上下和左右一定范围内波动。定向钻孔轨迹合理控制目的:1) 确保钻孔轨迹平滑,避免钻孔摩擦阻力过大增加施工风险。 2) 确保钻孔按设计轨迹施工。

3实际工程应用

3.1 15101运输巷掘进工作面千米钻机布孔方式

鑫顺矿15101运输巷设计全长1 616 m,现已掘至940 m,剩余676 m.在距15101运输巷掘进工面12 m和20 m处上下两帮各开设了一个千米钻场,下帮为1#钻场,上帮为2#钻场,钻场长8 m,深4 m.钻孔布置图见图5.

图5 掘进工作面钻孔布置图

15101运输巷共设计两个钻场,1#千米钻场设计施工3个钻孔,孔径100 mm,开孔间距0.5~1 m,孔深708~709 m,钻孔中心距煤层底板1.5 m,钻孔控制区域为15101运输巷中心线及下帮18 m的范围。2#千米钻场,设计施工2个钻孔(孔号编号4#、5#),孔径100 mm,开孔间距0.5~1 m,孔深689~690 m,钻孔中心距煤层底板1.5 m,钻孔控制区域为15101运输巷上帮10 m,钻孔中心距煤层底板1.5 m.1#孔控制15102回风巷;2#孔控制巷道下帮10 m,正前708 m范围;3#孔控制15102回风巷下帮4 m,正前708 m范围,3#孔的另两主分支控制15101运输巷中心线以里100~400 m,每个主分支长度为200 m,控制巷的长度为140 m;4#孔控制15101运输巷上帮4 m,正前689 m范围,4#孔的另两主分支控制15101运输巷中心线以内400~700 m;5#孔控制15101运输巷上帮10 m,正前690 m范围,每个主分支长度为200 m,控制巷的长度为140 m.

3.2 抽采工艺及效果检验

1#钻孔:施工8个分支,总进尺1 014 m,最长孔深426 m.平均流量0.31 m3/min,平均浓度53.4%,平均负压34.2 kPa,累计抽放瓦斯纯量88 747 m3.

2#孔:施工20个分支,总进尺2 127 m,最长孔深531 m.平均流量0.39 m3/min,平均浓度 52.3%,平均负压37.7 kPa,累计抽放瓦斯纯量86 584 m3.

3#孔:施工6个分支,总进尺801 m,最长孔深453 m.平均流量0.27 m3/min,平均浓度45.9%,平均负压34.2 kPa,累计抽放瓦斯纯量48 965 m3.

4#孔:施工3个分支,总进尺237 m,最长孔深147 m.平均流量0.34 m3/min,平均浓度47.5%,平均负压34.4 kPa,累计抽放瓦斯纯量58 092 m3.

5#孔:施工7个分支,总进尺918 m,最长孔深603 m.平均流量0.38 m3/min,平均浓度53.8%,平均负压37.0 kPa,累计抽放瓦斯纯量58 543 m3.

根据瓦斯抽采后残余瓦斯含量公式:

(4)

式中:

WCY—煤的残余瓦斯含量,m3/t;

W0—煤的原始瓦斯含量,m3/t,取13.27;

QF—掘进前风排瓦斯总量,m3,取345 600;

QC—钻孔抽采瓦斯总量,m3,取303 872.5;

G—钻孔控制区域煤炭地质储量,t,取122 892.

把相关参数代入计算可得抽采后残余瓦斯含量为:WCY=7.98 m3/t

根据《煤矿瓦斯抽采基本指标》(AQ1026-2006)规定,当评价范围内所有测点测定的煤层残余瓦斯含量都<8 m3/t时,则评判为突出煤层评价范围预抽瓦斯防突效果达标。经计算,15101胶带巷抽排120天后残余瓦斯含量7.98 m3/t<8 m3/t,因此,抽采达标。

3.3 费用对比

掘进工作面千米钻机设一个钻场,3 270 m进尺,每米单价850元,进尺总价277.95万元,施工一个千米钻场2万元,掘进工作面千米钻机成本是279.95万元。采用小钻机进行施工,共需3种类型的钻场20个,分别为迎头钻场、两侧耳钻场、掩护钻场,总进尺是29 860 m,每米单价88元,进尺总价262.768万元,施工一个小钻机钻场1万元,掘进工作面小钻机成本是282.768万元。

4结论

1) 和普通钻机相比,VLD-1000千米钻机施工钻孔长,位置精准,可按照预先设计的钻孔轨迹进行施工,成孔效果好,预抽时间长,瓦斯抽采浓度高,瓦斯抽采量大。

2) 鑫顺矿15101掘进工作面采用VLD-1000千米钻机预抽掘进面瓦斯,经计算,预抽120天后参与瓦斯量为7.98 m3/t<8 m3/t,根据《煤矿瓦斯抽采基本指标》(AQ1026-2006)为抽采达标。

3) 通过与小钻机费用进行对比,发现千米钻机总进尺数大,虽然进尺数的费用高于普通钻机,但总费用低于普通钻机,节约了成本,提高经济效益。

参考文献

[1]高坤.高能气体冲击煤体增透技术实验研究及其应用[D].阜新:辽宁工程技术大学,2012.

[2]张浩然.煤矿瓦斯抽采技术研究及应用[D].太原:太原理工大学,2011.

[3]江巍巍.“三软”煤层采面瓦斯综合抽放技术研究[D].焦作:河南理工大学,2012.

[4]张海军.井下定向钻机成孔技术在成庄矿的应用[J].矿业安全与环保,2012,39(增):20-27.

[5]刘涛,王伯雄,崔园园,等.水平定向钻进的轨迹误差分析与优化[J].清华大学学报,2011,51(5):592-596.

Study on Gas Drainage Technique of Ultra Long Drilling in Xinshun Coal Mine

FENG Guowen

AbstractAiming at the problems of common drilling machine in coal mine. Takes 15101 transportation roadway advancing working face of Xinshun mine using VLD-1000 kilometer drilling machine as an example, analyzes directional drilling principle, studies borehole trajectory design, borehole trajectory prediction and borehole trajectory control. Obtains that angle of tool is the main influence factor of PDM drill changing borehole track. Gas drilling practice of tunneling working face shows that the content of residual gas is 798 m3/t after drilling 120 days by using kilometer drilling machine, it reaches the standard, and the total cost of using kilometer drilling machine is lower than common drilling machine, saves cost and increases economic efficiency.

Key wordsKilometer drilling machine; Directional drilling; Trajectory design; Trajectory prediction; Trajectory control; Angle of tool

中图分类号:[TD41]

文献标识码:B

文章编号:1672-0652(2015)08-0004-04

作者简介:冯国文(1970—),男,山西大同人,1992年毕业于阜新矿业学院,高级工程师,主要从事煤矿安全生产技术与管理工作(E-mail)xihua_zhou68@163.com

收稿日期:2015-06-09