自冷式永磁电机冷却风扇的设计

张景峰

(沈阳航天新光集团有限公司,辽宁 沈阳 110043)

1 引言

永磁电机的显著特点之一就是高效率,其冷却结构是非常重要的一个部分。对于自冷式永磁电机来说,如果在其冷却结构中所设计的风扇不合理,不但会影响电机温升,还可能会额外增加电机的通风损耗,从而影响电机效率,所以为保证其合理温升和效率,就应设计出与该电机配套的冷却风扇。本文以一台190kW永磁同步电机作为研究对象,将解析计算与流场仿真相结合,设计出合适的冷却风扇。

2 冷却风扇的尺寸设计

永磁电机冷却风扇尺寸的设计主要包括确定内、外径D1和D2,风扇叶片的宽度b,倾角β和叶片数N。本次风扇设计采用径向式,所以倾角β为90°。

具体设计的解析过程如下:

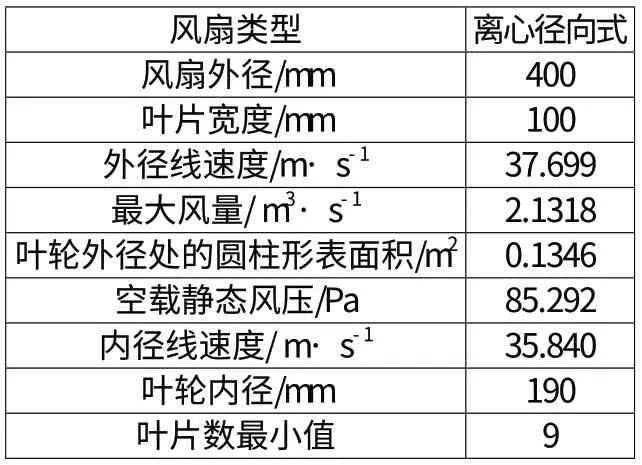

表1 冷却风扇外形尺寸

(1)首先根据190kW永磁同步电机的尺寸,初选出冷却风扇的叶轮外径D2。对于轴向通风的冷却系统,D2应尽可能选取最大可能值,这是为了产生较高的风压。

(2)对于风扇叶片宽度b的设计,本文将《Y2电机手册》和《电机设计》这两书中介绍的设计方法相结合。首先初选了风扇叶片的宽度b,根据《Y2电机手册》中的公式(1)可以计算出最大风量Qm,其次利用了《电机设计》上的公式(2)反推出了风扇叶片的宽度b的值,并且将其与初选的b值进行比对校核,通过调节初选值使校核的差值达到最小。

式中:

K——考虑叶片的厚度所占的空间使进风的面积减少而引起的系数,一般为0.92;

n——额定转速。

(3)冷却风扇的内径D1的设计同样是结合了《Y2电机手册》和《电机设计》的设计方法,根据《Y2电机手册》中的公式(3)首先推算出冷却风扇的空载静压h0,然后根据《电机设计》书中的公式(4)推算出风扇叶轮内径的线速度。

式中,ρ为风扇运行时空气密度,再根据公式(5)推算出冷却风扇的内径D1。

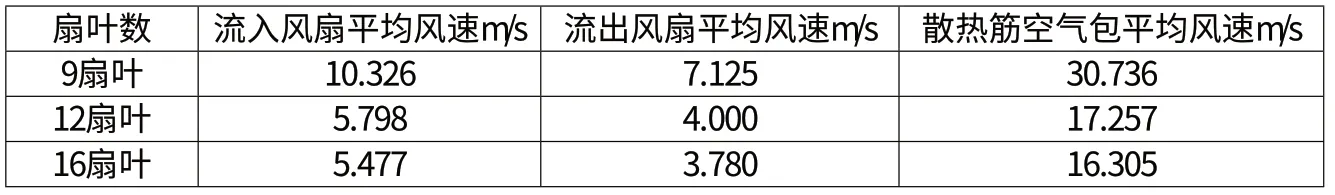

表2 风扇采用不同扇叶数时的风速对比

(4)最后根据经验公式(6)确定出冷却风扇的叶片数量。

根据上述的设计步骤,冷却风扇的设计流程如图1所示,最后的设计尺寸见表1。

3 电机的流场仿真

3.1 风扇建模

利用Solidworks软件对所设计的冷却风扇进行三维建模,如图2所示。

然后将永磁电机冷却风路建模成实体,将风扇模型与风路模型相配合,需要注意的是,为了避免入口和出口回流现象,需要将模型的入口和出口伸长一部分,如图3和图4 所示。

3.2 风扇流场仿真

将建立好的模型利用gambit软件进行网格剖分,剖分时应将各实体部分进行分割再分别画成六面体网格,进而导入CFD软件来进行流场仿真。CFD即计算流体动力学(Computational Fluid Dynamics)是经过计算机的数值计算和图形显示,对所包含的流体流动和热传导等物理现象的系统所做的计算分析。本文所采用的是CFD中的Fluent软件,计算前的初始条件应该为:

(1)冷却风扇叶片转速为1800rpm(即电机的额定转速)。

(2)出入口设置为压力出入口。

(3)不可压流体。

(4)标准湍流模型。

仿真计算结果如图5~图9所示。

经计算流入风扇的平均风速为5.477m/s,流出风扇的平均风速为3.780m/s。

经计算散热筋处空气平均流速为16.305m/s。

上述为该尺寸条件下16扇叶的流场仿真计算结果,实际风扇运行时叶片表面会存在磨擦损耗和具有一定厚度,因此如果叶片数过多会造成过流面积过小,片间磨擦损耗过大,影响效率,所以本文又进行了9扇叶和12扇叶的流场仿真,模型如图10所示,仿真结果见表2。

由表2可知,随着扇叶数增加,反而造成了平均风速下降,这是不利于电机冷却的,而且还会造成叶片间的摩擦损耗加大,从而影响到风扇效率,所以该电机模型应选取9扇叶为最终的设计方案。

结论

本文以一台190kW自冷式永磁同步电机为例,将解析法和流场仿真相结合,阐述了风扇设计的具体流程,设计出了适用于该电机的径向式风扇,且对比了不同扇叶数时风速的变化,最终确定了设计方案。

[1]黄国治,傅丰礼.Y2 系列三相异步电动机技术手册[M].北京:机械工业出版社,2004.

[2]陈世坤.电机设计[M].北京:机械工业出版社,2000.

[3]王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.

[4]王彬,杨庆山.CFD 软件及其在建筑风工程中的应用.工业建筑, 2008,38(S1):328-329.