从某铜矿伴生铼所产低等品中提取高纯铼酸铵的技术研究

郭株辉,沈裕军,冯 洁

(1.江西铜业集团公司,江西 德兴 335424)

(2.长沙矿冶研究院有限责任公司,湖南 长沙 410083)

0 前言

高纯铼可用作高真空使用的热离子灯丝,电接点及军工方面。铼的纯度对获得高致密的金属铼片至关重要,例如铼粉中的钾含量为0.02%~0.05%时,铼制品的烧结密度为80%~88%;若钾含量增大至0.06%~0.10%时,烧结密度下降至70%~80%。当铼粉中含有熔点低的金属杂质时(如Cu、Ni、Fe 等),都会破坏铼在高温、高真空的许多良好的应用及热电子使用,因此提高铼的纯度至关重要。高纯高铼酸铵作为还原制备高纯铼粉的主要化合物,其纯度直接决定铼粉纯度,故生产制备高纯高铼酸铵意义非凡。

1 提纯高铼酸铵的技术路线

提纯高铼酸铵溶液的方法主要有沉淀法、离子交换法、萃取法、膜分离法、电渗析法等,现行应用最多的主要有离子交换法和萃取法。

沉淀结晶法是利用高铼酸铵在降温时溶解度变小及不同高铼酸盐溶解度的差异,经过浓缩-冷却-结晶,再溶解-浓缩-冷却-结晶,重复多次,达到纯化目的,此法虽可得到99.99%纯度以上高纯高铼酸铵产品,但操作繁琐,直收率低。

离子交换法主要分为阴离子交换法和阳离子交换法,溶液中七价铼呈低电荷大直径ReO4-离子形态存在,可以用强碱性和弱碱性的、包括凝胶型的和大孔型的阴离子交换树脂分离富集铼。工业上应用最多的是D296、D201,201 × 7 强碱性阴离子交换树脂。强碱性树脂铼选择吸附能力强,杂质去除率高,但存在铼解吸困难。有关学者研究用弱碱性阴离子树脂吸附铼,易于解吸,但存在选择性较差的问题;阳离子交换法主要是利用阳离子树脂除去Ca2+、Na+、K+、NH4+等阳离子杂质,但不能除去阴离子杂质,再生时树脂体积变化较大,不利于工业操作。

萃取法主要在于料液中ReO4-与萃取剂阳离子或中性分子缔合而被萃取,提纯含铼溶液所用萃取剂主要有醇类、胺类、中性萃取剂等,工业运用最多的有N235、N263、N503等。前苏联В.И.Бибикова 等研究结果确定某酯类是从弱酸性介质萃铼的最好萃取剂。波兰的 Katarzyna Leszczynska-Seida 等用50%某酯类从用硫酸酸化到pH1 的高铼酸铵溶液萃铼,可将铼和铵离子完全分离,最终得到金属杂质和铵离子之和低于0.01 g/L 的纯高铼酸。

萃取法具有处理量大、操作简便、交换速度快,效率高及可实现自动化等优点,工业生产中萃取法受到较多青睐。本研究采用萃取方法来提纯高铼酸铵,其具体技术方案为:将纯度为99.5%高铼酸铵加纯水和酸配制原液-TB(代号)萃取-反萃液减压蒸发浓缩-重结晶,最终得到合格的高纯高铼酸铵。

2 试验研究

2.1 某铜矿低等品高铼酸铵原料分析

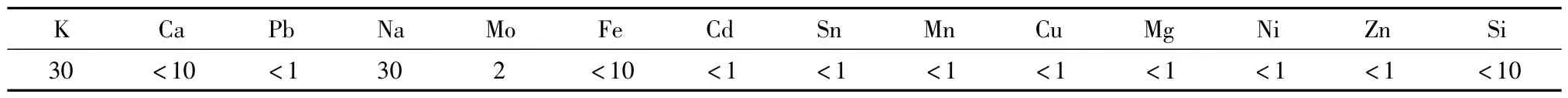

高铼酸铵原料杂质含量列于表1 和表2。

表1 高铼酸铵原料杂质含量(mg/kg,ICP-MASS)

表2 高铼酸铵原料杂质含量(mg/kg,ICP-MASS)

从表1、表2 分析数据可知,提供的高铼酸铵原料相比优等品高铼酸铵行业质量标准,其中K、Na、Ca、Fe 含量超标,需进一步提纯以降低超标杂质的含量才能得到符合要求的高纯高铼酸铵。

2.2 萃取条件实验

2.2.1 原料及试剂

(1)低等品原料高铼酸铵,纯度99.2%~99.5%;(2)超纯水,电阻大于18 Ω/cm;(3)试剂,盐酸(GR),氨水(GR)等;(4)萃取剂,TB;(5)有机溶剂,CA(代号),煤油(AR)。

原液配制方法:取一定量的高铼酸铵溶于少量超纯水中,按盐酸体积(mL)∶高铼酸铵重量(g)=10∶3加入GR 级盐酸,再补加超纯水至溶液总体积(L)∶高铼酸铵重量(kg)=400∶3,此时溶液酸度为0.3 N左右(前苏联经验),搅拌均匀后过滤,滤纸上明显可见有不溶固体杂质,过滤后溶液含铼为5 g/L 左右。

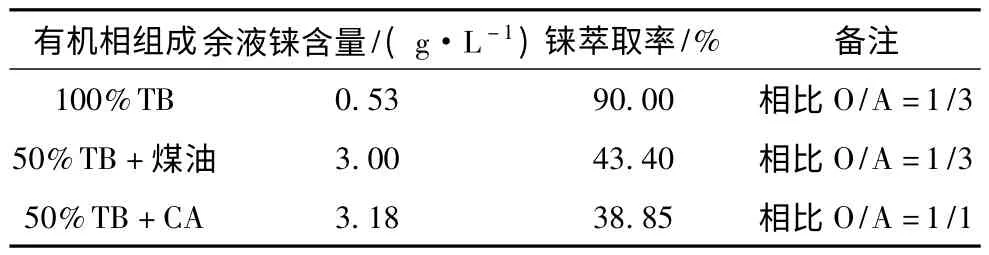

2.2.2 不同有机相组成萃铼实验

萃取有机相组成分别为100%TB、50%TB +煤油和50%TB+CA,室温下萃取3 min,原液含铼5.30 g/L。

表3 不同有机相萃铼实验结果

表3 显示,在实验条件下,有机相组成为50%TB+煤油或CA,铼萃取率较低,加煤油时铼萃取率为43.40%,加CA 在相比O/A=1/1 时铼萃取率更低,而采用纯TB 萃取时,铼单级萃取率即可达90%,萃取效果好。

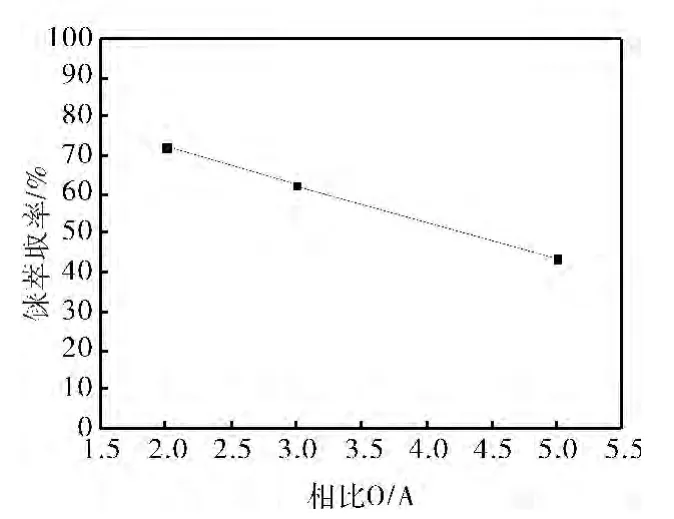

2.2.3 萃取相比对铼萃取率的影响

有机相为纯TB,原液铼含量5.20 g/L;

采用不同萃取相比(A/ O)在室温下萃取3 min。实验结果见图1。

图1 萃取相比对铼萃取率的影响

从图1 可以看出,铼萃取率随着萃取相比A/O的增加而减小。当萃取相比O/A=1/3 时,铼萃取率88%左右;当相比O/A=1/5 时,铼萃取率降至80%左右,同时发现分相较慢。因此,萃取相比选O/A=1/3 较适宜。

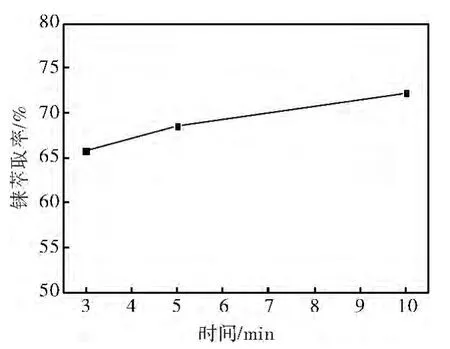

2.2.4 萃取时间对铼萃取率的影响

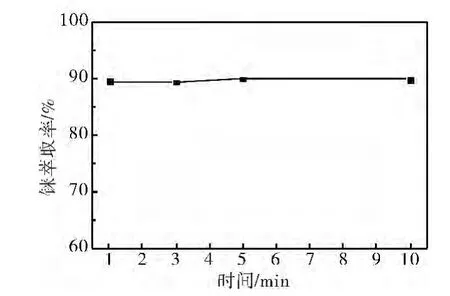

原液铼含量5.20 g/L,有机相为纯TB;在萃取相比O/A=1/3、室温下用TB 萃取不同时间,取萃余液分析铼含量。实验结果见图2。

图2 萃取时间对铼萃取率的影响

从图2 可以看出,在实验条件下萃取1~10 min内,铼萃取率变化不大,均为90%左右,说明TB 萃铼动力学速度较快。因此,萃取时间选3~5 min为宜。

综合以上实验结果,采用TB 萃铼的较佳实验条件为:萃取有机相为纯TB,萃取相比O/A=1/3,在室温下萃取3~5 min。

2.3 反萃条件试验

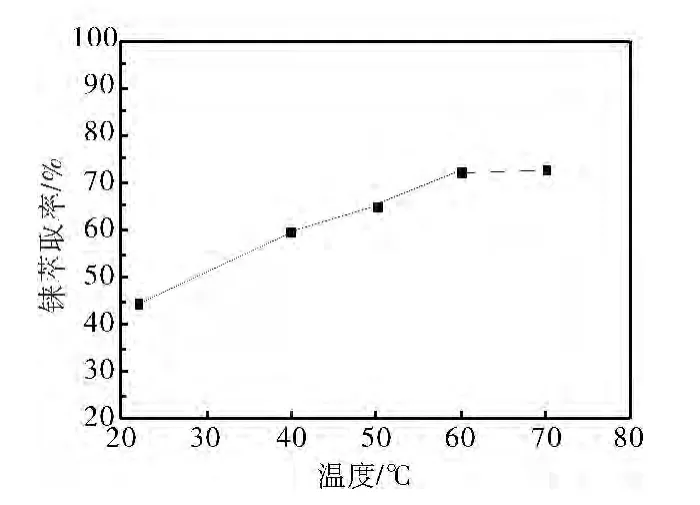

2.3.1 温度对铼反萃率的影响

负载有机相含铼19.82 g/L,反萃剂为2.5 N 氨水,反萃相比O/A=2/1,在不同温度下反萃10 min,实验结果见图3。

郑君育有两子,他常因此怡然自乐,甚至故意调侃我,因为我生的是女儿。有一次,郑君问我:“不孝有三,无后为大。这个'后'是指子还是女?”我回答道:“老兄育有两子,自然是光宗耀祖,孝道高于天。然,如果天下人都生子而无女,那么谁当你儿媳?没有儿媳,你不也断后了,你孝你儿不孝了!”他无言以答。

图3 温度对铼反萃率的影响

从图3 可以看出,铼反萃率随着反萃温度的升高显著提高,在室温(22 ℃)下,铼反萃率仅为44.5%,在60 ℃下,铼反萃率增至72.3%,进一步升高温度至70 ℃,铼反萃率略有增加。因此,反萃温度以60 ℃较为适宜。

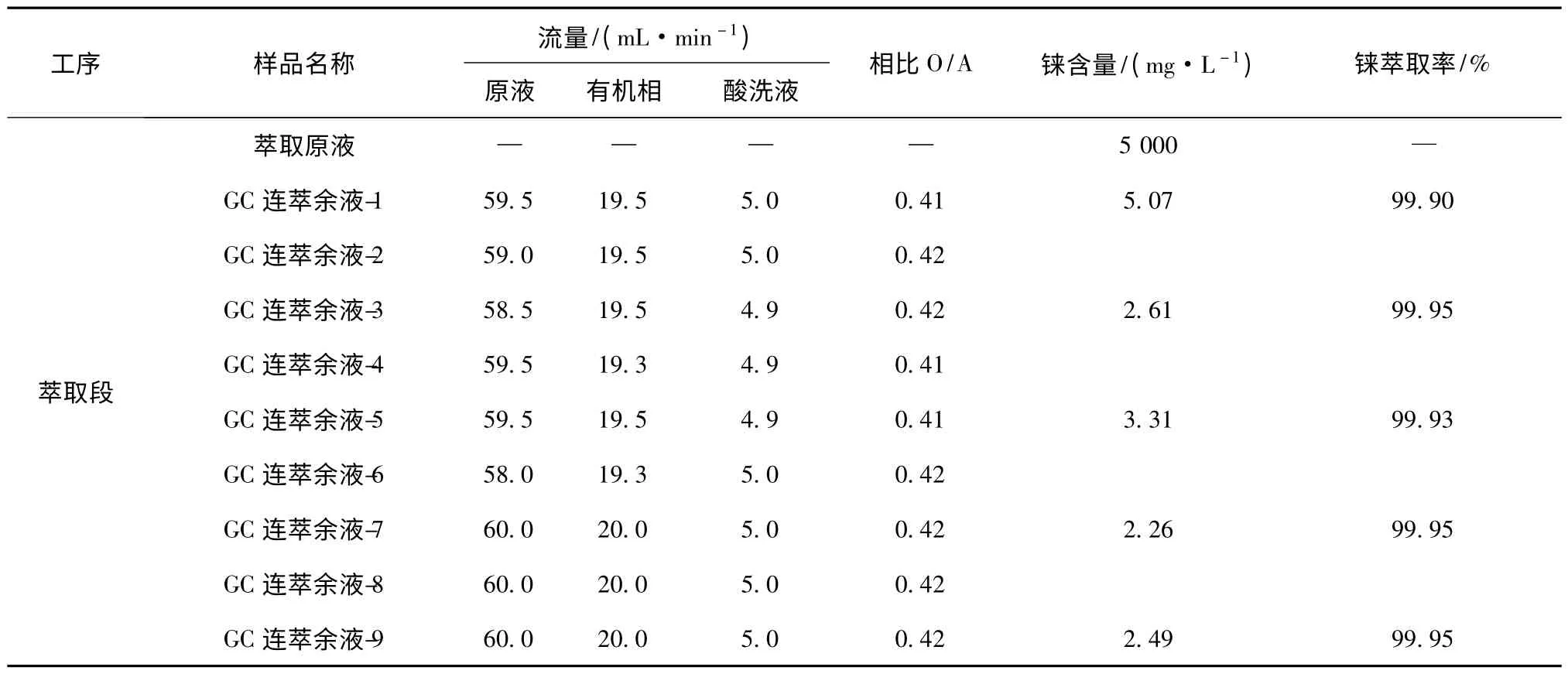

2.3.2 相比对铼反萃率的影响

负载有机相同上,反萃剂为2.5 N 氨水,在不同相比下于60 ℃反萃10 min,实验结果见图4。

从图4 可以看出,铼反萃率随着反萃相比O/A的增加显著降低,当反萃相比O/A=2/1 时,单级铼反萃率为72.3%,当相比增至O/A=3/1 时,铼反萃率降至62.33%,当相比O/A=5/1 时,铼反萃率仅43.50%。

图4 反萃相比对铼反萃率的影响

综合考虑对铼富集的要求,反萃相比以O/A=2/1 较宜。

2.3.3 反萃时间对铼反萃率的影响

负载有机同上,反萃剂为2.5 N 氨水,反萃相比O/A=2/1,在60 ℃下反萃不同时间,实验结果见图5。

图5 反萃时间对铼反萃率的影响

从图5 可以看出,铼反萃率随着反萃时间的延长而增加。当反萃时间为3 min 时,铼反萃率65.8%,当反萃时间为5 min 时,铼反萃率增至68.6%,当反萃时间为10 min 时,铼反萃率达72.3%。因此,反萃时间取10 min 较好。

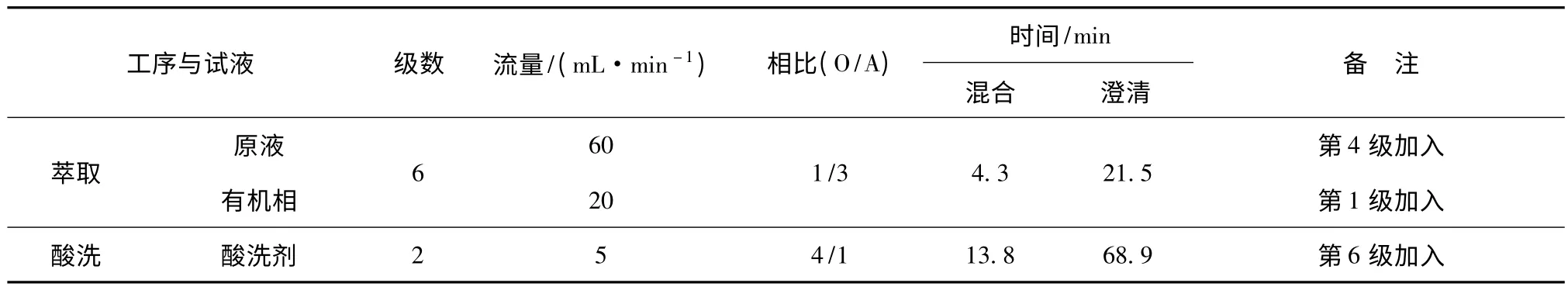

2.4 连续试验

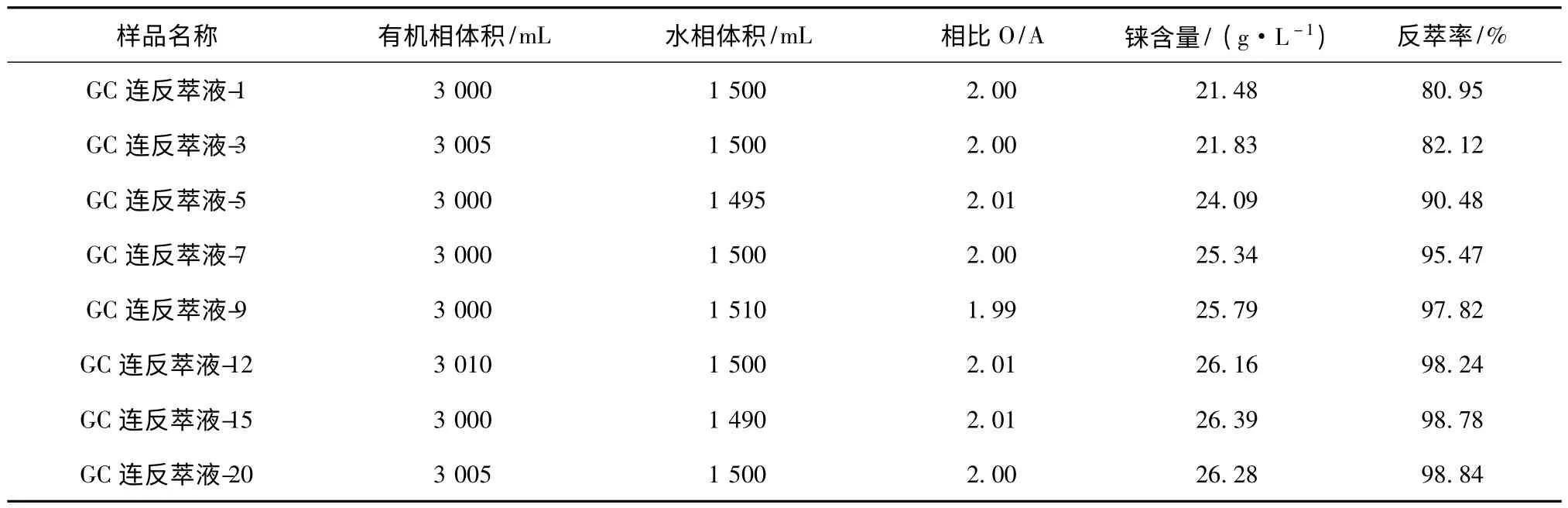

试验情况见表4~表6。表4 是在前期试验的基础上进行的连续萃取铼的工艺条件。表5 为连续萃取铼试验结果,表6 为反萃试验结果,表7 为连续试验各产物杂铼比。

2.5 高纯铼酸铵化验结果

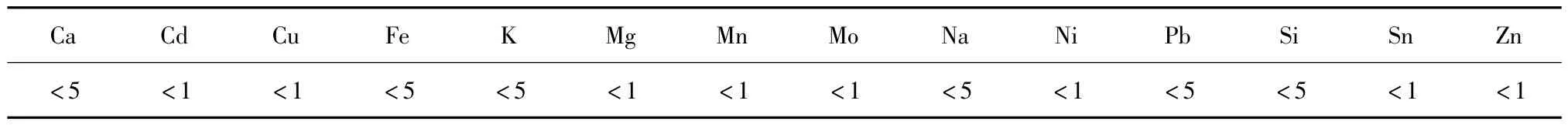

反萃液再经减压蒸发浓缩和重结晶后得到高铼酸铵产品,产品送电子材料分析测试中心检测,主要杂质分析结果见表8。

从表8 可看出,重结晶杂质总量小于38 mg/kg,产品纯度达4 N,各项杂质满足行业YS/T894—2013标准中优等品标准(最高级)。

表4 连续萃取铼的工艺条件

表5 连续萃取铼试验结果

表6 反萃试验结果

表7 连续试验各物料杂铼比情况汇总

表8 高纯铼酸铵主要杂质检测结果 mg/kg

3 原则流程

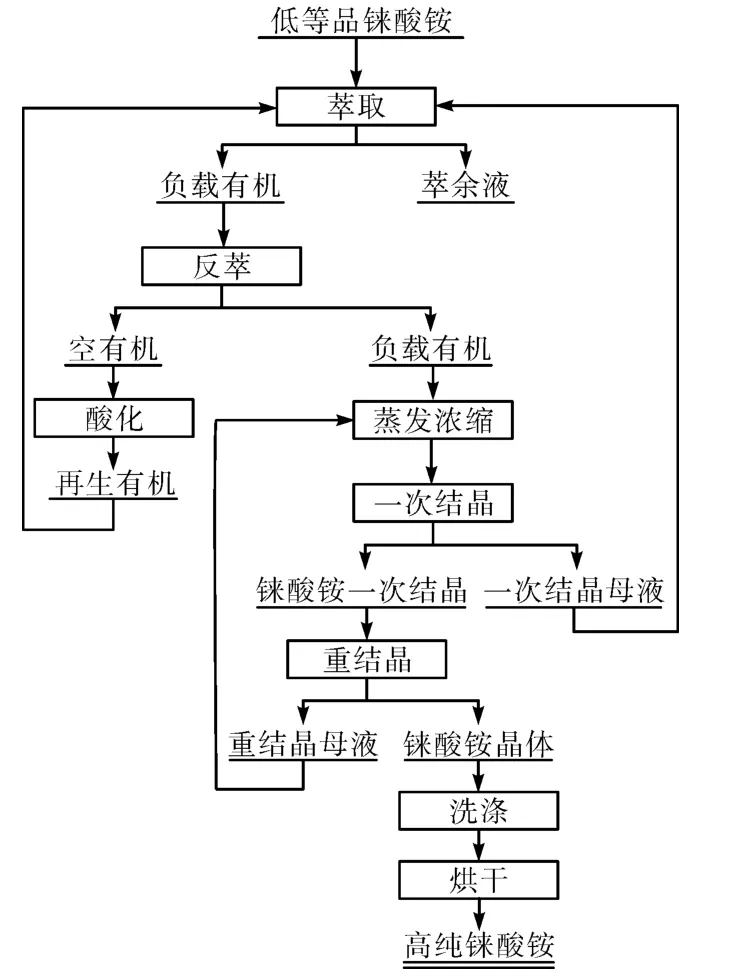

根据试验研究,可以设定提取高纯铼酸铵产品的加工工艺,其原则流程见图6。

图6 高纯铼酸铵生产工艺

4 技术分析和评价

本研究采用萃取法对低等品高铼酸铵进行纯化,整个工艺过程包括:配制原液-TB 有机相萃取-负载有机相洗涤-负载有机相加温氨水反萃-反萃液减压蒸发浓缩-浓缩液冷却结晶,空载有机相经再生返回使用,结晶母液返回萃取,得到的一次结晶再溶重结晶,最终得到合格的高纯铼酸铵产品。

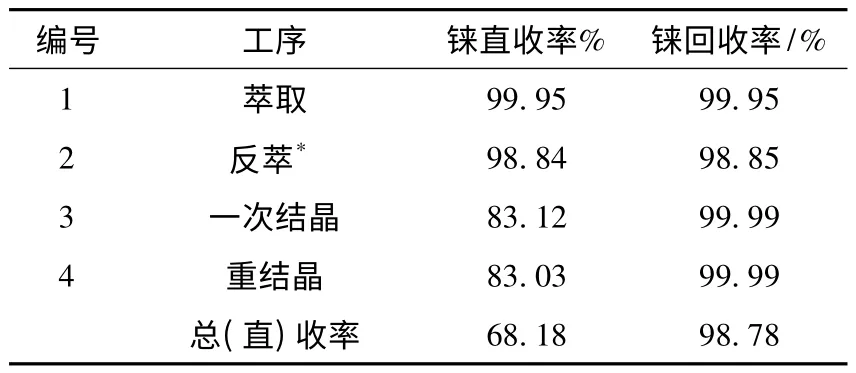

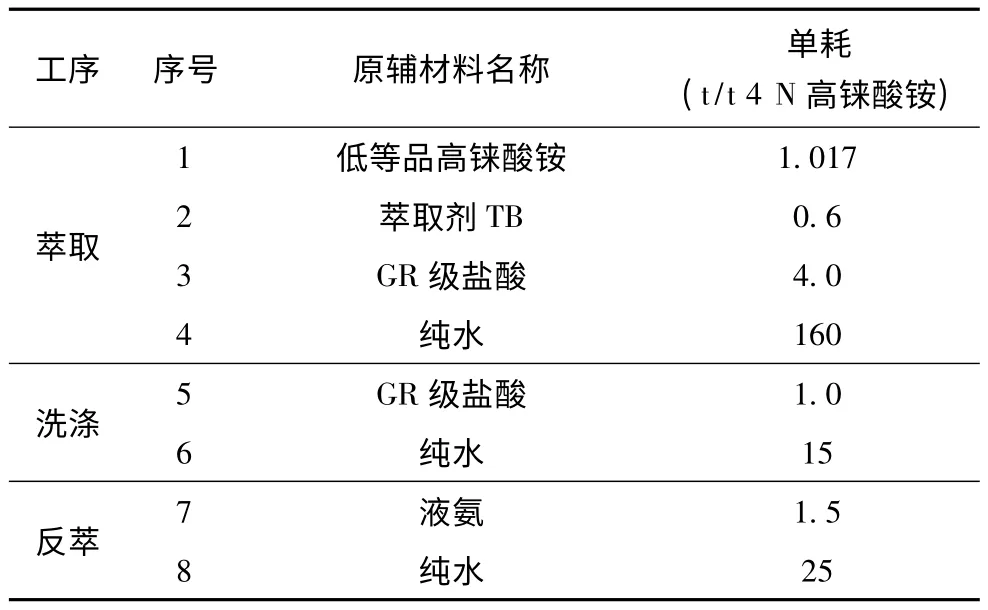

表9 和表10 分别列出连续试验过程各工序铼回收率及主要原辅材料消耗情况。

表9 各工序铼收率 %

以生产1 t 铼酸铵为计算基础,主要原辅材料消耗见表10。

根据初步分析,本试验研究不仅技术上取得了重大突破,而且对工业化很有借鉴意义,可以产生明显的经济效益,同时,对环保和废水处理上,整个工艺过程可实现无废气及无固体废物排放,废水基本不含重金属离子,处理简单,是一种技术可行、简单顺畅的绿色环保工艺。

表10 主要原辅材料消耗

5 结论

(1)TB 萃铼优化工艺条件:萃取相比O/A=1/3,室温,萃取时间5 min,采用4 级逆流摇瓶萃取,2级洗涤,萃余液含铼仅0.3 m g/L,负载有机用2.5 N氨水反萃,反萃相比O/A=2/1,反萃时间10 min,反萃温度60 ℃。

(2)在优化条件下进行的连续试验,经6 级萃取-2 级洗涤-2 级反萃-减压蒸发浓缩结晶-重结晶等过程,高铼酸铵不断纯化最终得到4 N 以上纯度的产品,铼总回收率可达98%以上。

(3)该工艺基本上无“三废”产生,萃余液和蒸发冷凝液重金属含量极微,易处理达标排放,无废渣产生,废气仅生产过程中有少量挥发的氨气,采用强制排风即可。

[1]钱 勇.溶剂萃取法制取铼酸铵[J].铜业工程,2004,(3):26-28.

[2]刘崎蝾,刘欣萍,刘建强,等.SMF-425 树脂吸附和解吸铼的研究[J].湿法冶金,2002,(2):70-74.

[3]王顺昌,齐守智.铼的资源、用途和市场[J].世界有色金属,2001,(2):12-14.

[4]张成强,张锦柱.铼的分离富集研究进展[J].中国钼业,2004,(1):42-46.

[5]房大维,王淑坤,刘兴芝,等.N8161 萃取铼(VII)的热力学[J].过程工程学报,2005,(1):29-31.

[6]牟婉君,宋宏涛,王 静.铼的萃取分离和测定[J].中国钼业,2008,32(8):39-41.

[7]Taichi Sato,聂国林.用中性有机磷类化合物和高分子量的胺类萃取剂从盐酸溶液中萃取铼(Ⅶ)[J].湿法冶金,1992,(1):35-40.