双尺度低氮燃烧技术在褐煤直吹式制粉系统锅炉的应用

苏汉杰,佟 辉,李铁华,孙文选

(大庆油田电力集团,黑龙江 大庆 163453)

双尺度低氮燃烧技术在褐煤直吹式制粉系统锅炉的应用

苏汉杰,佟 辉,李铁华,孙文选

(大庆油田电力集团,黑龙江 大庆 163453)

针对大庆油田电力集团宏伟热电厂NOx排放值偏高、锅炉燃烧器和水冷壁结焦问题,阐述了双尺度低氮燃烧技术原理和技术特点,分析了锅炉燃烧器低氮改造的不利条件,提出了锅炉燃烧器低氮改造的技术方案,并对改造后的锅炉进行了冷态和热态燃烧调整试验。试验结果表明,双尺度低氮燃烧技术在褐煤直吹式制粉系统锅炉上应用后,提高了锅炉效率,缓解了结焦现象,NOx排放浓度达到了设计要求。

双尺度;低氮燃烧技术;褐煤;直吹式制粉系统

宏伟热电厂1~5号锅炉燃用褐煤, NOx排放一直在550~850 mg/Nm3,NOx排放值不符合环保标准[1],锅炉效率出现明显下降,锅炉燃烧器和水冷壁存在严重结焦问题。为了解决宏伟热电厂1~5号锅炉NOx排放值偏高等问题,本文根据宏伟热电厂煤质、炉型特点,分析了燃烧器改造的边界条件,结合双尺度低氮燃烧技术原理和技术特点,针对不同蒸发量的锅炉,提出了不同的燃烧器改造技术方案,通过静态和热态调整试验,燃烧器改造后NOx排放浓度达到了设计要求。

1 双尺度燃烧技术原理和特点

双尺度燃烧技术在空间尺度和过程尺度上综合考虑了炉内燃烧降低NOx的解决方案[2],将炉内三维空间分为近壁区和中心区,高度方向分为两个氧化还原区,以独特的空气分级技术,强化形成两区内三场特性的差异化分布,包括着火、火焰传播、燃尽等过程的关键节点三场特性差异分布。双尺度燃烧技术的特点如下:

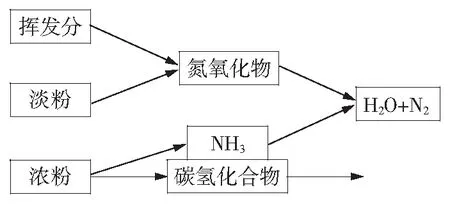

1) 保证锅炉机组降氮改造后效率不下降。在煤粉燃烧时,其挥发分首先燃烧,产生COx、NOx和SOx。在欠氧燃烧方式、850~1100 ℃下,生成氮氢化合物,其中氨基(NH2)和煤中H生成氨气(NH3),这样就会形成SNCR脱硝的条件,如图1所示。

图1 SNCR脱硝条件

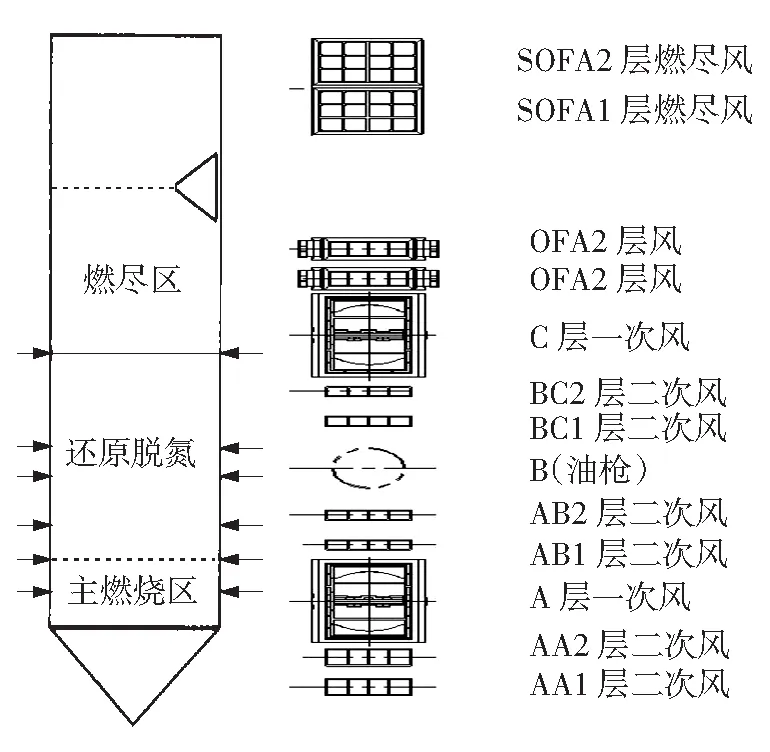

由图1可知,燃烧过程中部分NOx已经被还原成H2O和N2,无法做到充分燃烧,会降低锅炉效率,为此,采用双尺度燃烧技术在主燃烧区上部增加二次风,形成再次燃烧,将原来没有充分燃烧的煤燃尽[3],既满足了锅炉燃烧降低NOx的要求,又保证了锅炉效率,双尺度燃烧分区如图2所示。

图2 双尺度燃烧分区

2) 双尺度燃烧器具有稳燃性。双尺度燃烧技术具有很强的稳燃性,可通过改变主燃烧器结构实现,即采用低NOx燃烧器、一次风喷口集中浓淡组合、接力热回流环涡稳燃等技术手段,煤粉在喷口处热解着火后,碳的着火燃烧区段的特性有利于与炉中心复合射流大涡的复合连接[4]。环涡内碳粒有较高的内回流率,延长了在环涡内停留时间,显著提高了环涡内碳燃烧发热量。

3) 解决水冷壁结焦和腐蚀问题。由于锅炉一般采用四角切圆燃烧的方式,煤粉燃烧形成旋窝区,燃烧后的灰粒被旋转甩出,高熔点的灰粒接触到水冷壁迅速凝结成焦渣。双尺度燃烧技术就是在水冷壁和燃烧中心形成隔绝,加装一套贴壁风的形式,让灰粒不与水冷壁接触,控制炉膛结焦现象,在煤粉燃烧过程上优化了燃烧不同阶段三场特性,使火焰边部可控、可调,炉膛不结渣,可实现长时间炉膛不吹灰。

由于水冷壁与燃烧烟气和灰分隔断,碳氢化合物和NH3也接触不到水冷壁,规避了水冷壁腐蚀的问题[5]。

2 低氮燃烧器改造边界条件

2.1 锅炉机组现状

大庆油田电力集团宏伟热电厂1~5号锅炉(1、2号锅炉型号为HG-220/9.8-HM12,3~5号锅炉型号为HG-410/9.8-HM16)型式为单炉膛、平衡通风、固态排渣、燃烧褐煤、汽包锅炉,采用风扇磨直吹式制粉系统,设计煤种为蒙东大雁褐煤,锅炉容易结焦,应用基实际发热量为13 500 kJ/kg,可燃基挥发分为44.5%,全水分为36.1%。

改造前,1~5号锅炉NOx排放在550~850 mg/Nm3,超出国家标准;1、2号锅炉在煤质较差时有结焦现象,引风机出力略显不足,运行中出现微正压;3~5号锅炉水冷壁和燃烧器有结焦现象, 3号炉排烟温度高于设计值。

2.2 改造不利条件

1) 煤水分较高,磨煤机的通风量较大,煤粉初期燃烧所需要的着火点较高,不利于煤粉着火、稳燃。

2) 制粉系统为风扇磨,对阻力调节比较敏感。

3) 煤粉颗粒较粗,均匀性较差;单回粉管,容易堵塞。

4) 炉膛高度较低,燃尽高度偏小。

2.3 改造后主要性能要求

1) NOx排放浓度1、2号炉不大于350 mg/Nm3,3~5号炉不大于420 mg/Nm3。

2) 锅炉热效率不低于改造前水平。

3) 排放烟气中的CO浓度不大于100 uL/L。

4) 锅炉最低不投油稳燃负荷不高于改造前,炉内无结焦、结渣现象,可长期不进行吹灰,不发生高温腐蚀现象。

5) 未燃尽碳损失、燃烧器阻力不大于改造前。

3 锅炉燃烧器改造方案

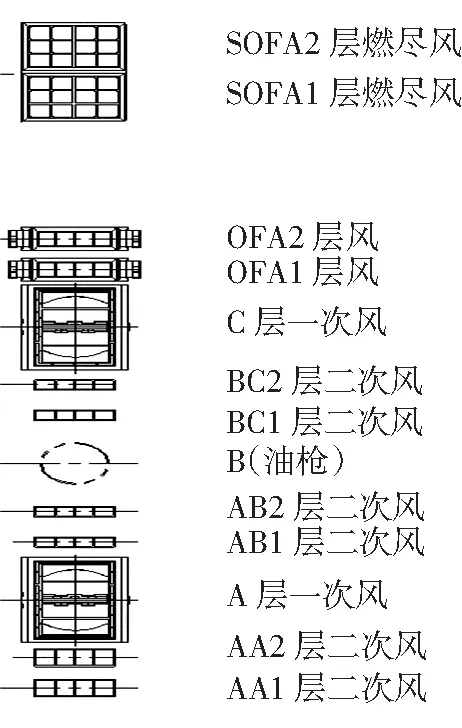

综合考虑上述因素,决定对1、2号锅炉采用深度的改造方案,即拆除原燃烧器,整体更换新型低氮燃烧器,相应的吊架、切圆、二次风喷口布置、一次风喷口布置、标高等进行调整;在18.16 m标高新增加燃尽风,布置两层喷口,能上下摆动;更换磨煤机分离器出口至喷口之间的一次风煤粉管道及弯头;更换相应的水冷壁管屏;重新设计二次风风箱、风道、钢梁、保温、楼梯平台等;在水平烟道增加声波吹灰器。改造立面如图3所示。

图3 1、2号炉改造后燃烧器立面图

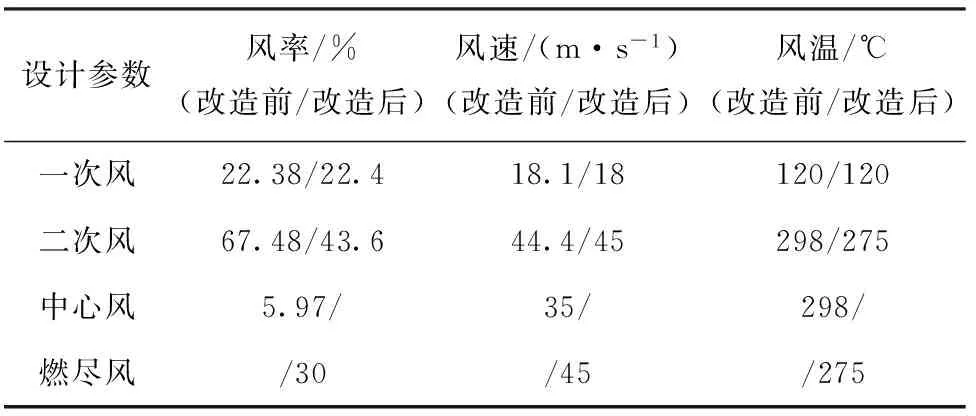

1、2号锅炉燃烧器喷射方向的假想切圆直径为φ748 mm,每组燃烧器共有两层一次风口,每个一次风口尺寸为906 mm×616 mm,两层一次风标高分别为13 325 mm、12 039 mm,AB层二次风与一次风切圆中心反偏3°,最上层二次风喷口布置两个贴壁风口,与炉墙夹角15°;燃烧器喷口均为固定喷口,每组燃烧器布置上、中、下三层二次风口,在下层二次风口中设置有油燃烧器,用于锅炉点火和低负荷稳燃;在燃烧器一次风喷口周围布置一圈周界风,中部布置夹心风,将一次风分为上下两部分,以实现一次风煤粉的集中浓淡布置;在四角角区标高18 160 mm处布置两层分离式燃尽风(SOFA)喷口,其切圆与主燃区相同,风量占总风量的30%,SOFA喷口可以实现上下各20°垂直摆动,左右各10°水平摆动。改造前后设计参数如表1所示。

表1 1、2号炉改造前后设计参数

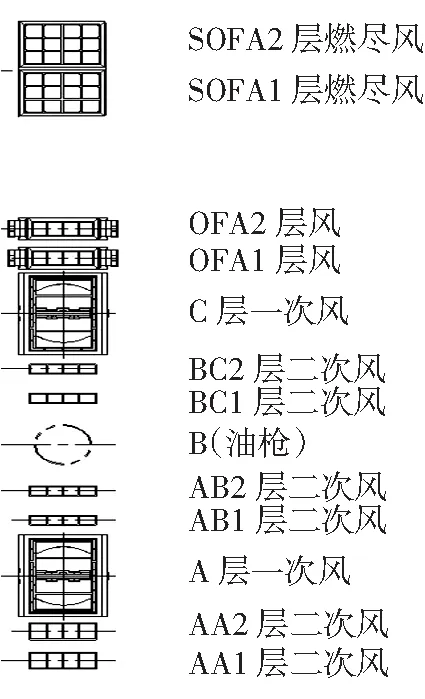

对3~5号炉采用浅度改造方案,更换一次风组件、二次风喷口,在上两层二次风喷口增加贴壁风组件;在锅炉标高20.7 m处增加燃尽风,布置两层喷口,更换相应的水冷壁管屏;更换磨煤机分离器出口至喷口之间的一次风煤粉管道及弯头;重新设计改造燃尽风的风箱、风道;钢梁、保温、楼梯平台等。改造立面图如图4所示。

图4 3~5号炉改造后燃烧器立面图

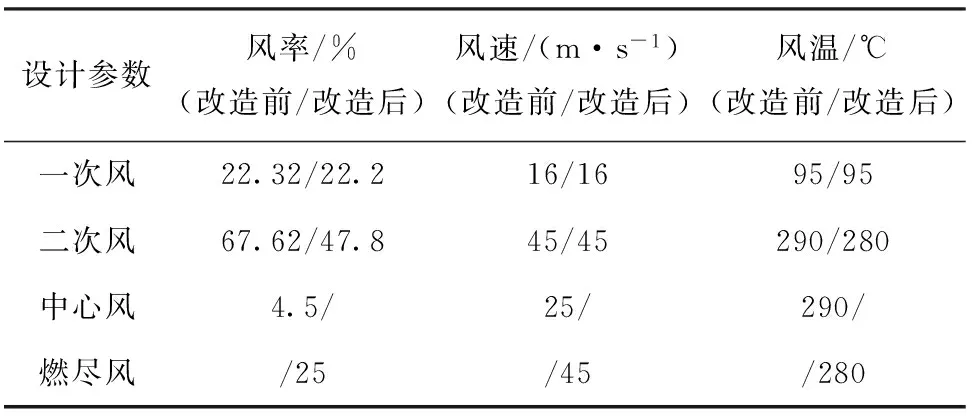

3~5号锅炉在两层上排二次风喷口处设有贴壁风喷口,向水冷壁补充氧气,能有效提高近壁区域的氧化性气氛,提高灰熔点,缓解炉膛的结渣。在主燃区上方标高20 700 mm处布置两层分离式燃尽风(SOFA)喷口,与1、2炉设计型式相同。改造前后设计参数如表2所示。

表2 3~5号炉改造前后设计参数

4 改造后冷态试验及结果

1) 测量一次风速,主要考察送粉量大小。测量结果表明,5台炉的风扇磨制粉系统一次风速偏高,大多数都在40 m/s以上,所以需通过调整一次风挡板角度,解决该问题。

2) 二次风特性试验。锅炉二次风特性试验主要是考察二次风门开、关对喷口风速影响。试验结果表明风门特性较好,不会影响锅炉燃烧调整。

3) 空气动力场试验。冷态空气动力场实际情况通过烟花示踪能够表现出来,动力场情况较好。气流刚性强,从下向上看为顺时针方向切圆。锅炉切圆烟花示踪如图5所示。

5 改造后热态试验及结果

锅炉低氮燃烧器改造后进行热态燃烧调整试验,主要分析锅炉改造后的燃烧情况、烟气NOx排放情况、排烟含氧量及CO含量,标定排烟温度、炉膛温度,给定锅炉燃烧配风方式。

5.1 试验期间煤质变化

在试验期间,按应用基低位发热量看,最好的煤是14.4 MJ/kg,最差的煤是12.64 MJ/kg,平均值在13.51 MJ/kg,总体看煤质稳定,与设计煤质相差不大。

5.2 燃烧调整过程中NOx排放情况

在锅炉改造结束后进行了热态试验。调试初期,3~5号炉NOx排放不超过420 mg/Nm3,改造效果较理想;1、2炉NOx排放超过400 mg/Nm3,没有达到设计要求。

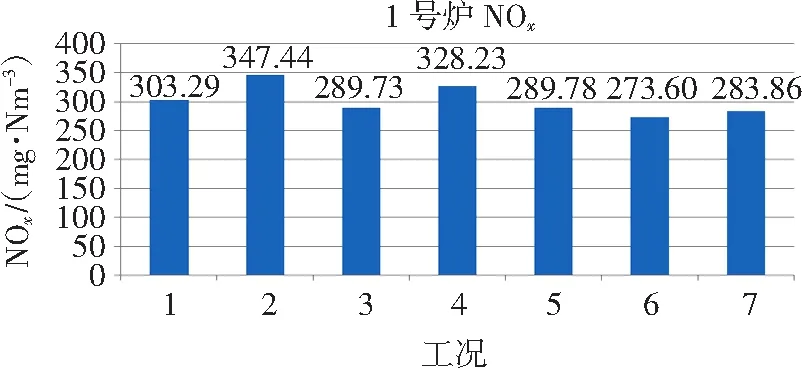

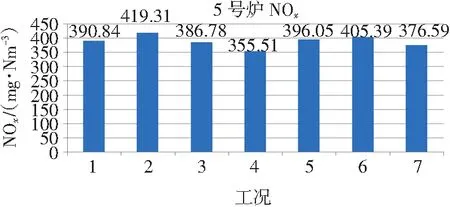

通过反复试验发现,即使二次风门、二次风总风门关闭很小,也不会影响锅炉燃烧稳定,最终确定配风方式为保持束腰配风[6]、关小二次风总风门来调整运行氧量。经燃烧试验调整后,NOx排放情况:1号炉最低为270 mg/Nm3,2号炉最低为210 mg/Nm3;3号炉最低为280 mg/Nm3,4号炉最低为210 mg/Nm3,5号炉最低为350 mg/Nm3,1号和5号炉各种工况下NOx排放监测数据如图6、图7所示。

图6 1号炉NOx排放监测数据

图7 5号炉NOx排放监测数据

5.3 测定炉膛温度

在3~5号炉燃尽风区域前后墙的观火孔处测得炉温,比角区测得炉温高100 ℃,表明炉膛内不具有高温结焦情况,炉膛结焦主要是煤粉颗粒粗,未燃尽的煤粉颗粒粘在水冷壁上导致的结焦。

5.4 锅炉热效率试验

根据锅炉热效率及NOx排放试验,1~5号锅炉热效率不低于改造前水平,其中2号炉热效率略高于改造前水平,NOx排放浓度达到了设计要求。

6 结 论

1) 双尺度低氮燃烧技术首次在大庆油田电力集团宏伟热电厂410 t/h和220 t/h锅炉燃烧褐煤以及风扇磨直吹式制粉系统应用后, NOx排放达到了国家标准,1、2号炉NOx排放低于350 mg/Nm3,3~5号炉NOx排放低于420 mg/Nm3。

2) 锅炉改造后结焦情况明显好转,吹灰次数明显减少,减温水量下降,锅炉热效率不低于改造前水平。

[1] 国家环境保护部. GB13223-2011火电厂大气污染物排放标准[S]. 北京:中国环境科学出版社,2011.

[2] 黄少鹗.切圆火炬燃烧锅炉应用“集中”燃烧技术治理NOx排放[J].能源技术,2001,22(3):133-136. HUANG Shaoe. Application of ‘concentric firing’ technology in tengentional firing system boiler for controlling NOxemission [J]. Energy Technology, 2001,22(3):133-136.

[3] 周新雅.大型燃煤电站锅炉低氮燃烧技术分析及应用策略[J].华东电力,2003(10):6-11. ZHOU Xinya. Analysis of low NOxcombustion technique for large coal-fired boiler and its application strategy [J]. East China Electric Power, 2003(10):6-11.

[4] 于明金,解海龙,樊睿源,等.燃煤电站锅炉低NOx燃烧技术初探[J].电站系统工程,2006(2):9-11. YU Mingjin, XIE Hailong, FAN Ruiyuan, et al. Study on low NOxcombustion technologies of coal-fired utility boiler [J]. Power System Engineering, 2006(2):9-11.

[5] 邓元凯,张永和,李明,等.具有高节能减排潜力的炉内非线性过程双尺度优化技术[J].华电技术,2008(5):64-69. DENG Yuankai, ZHANG Yonghe, LI Ming, et al. Furnace nonlinear process 2-scale optimization technology of excellent energy saving and pollutant reducing [J]. Huadian Technology, 2008(5):64-69.

[6] 彭芳,李珩.燃煤电厂降低氮氧化物的燃烧技术[J].西北电力技术,2006(2):59-61. PENG Fang, LI Yan. Technology to reduce NOxrelease in coal fired power plant [J]. Northwest China Electric Power, 2006(2):59-61.

(责任编辑 侯世春)

Application of double-scale low NOxcombustion technology in direct firing pulverizing system burning with lignite

SU Hanjie, TONG Hui, LI Tiehua, SUN Wenxuan

(Daging Oilfield Electric Power Group,Daqing 163453,China)

Aiming at the problems in Hongwei Power Plant of Daqing Oilfield Electric Power Group, including relatively high NOxemission, boiler burner and water wall coking, this paper expounded the principle and technological characteristics of double-scale low NOxcombustion technology, analyzed the unfavorable conditions for the low NOxtransformation of boiler burner, proposed the transformer technology plan, and made the experiment on cold-state and hot-state combustion adjustment for the transformed boiler. The experiment result shows that the application of double-scale low NOxcombustion technology in direct firing pulverizing system burning with lignite enhances boiler efficiency and relieve water wall coking, which makes the NOxemission concentration meet the design requirements.

double-scale; low NOxcombustion technology; lignite; direct firing pulverizing system

2015-07-03。

苏汉杰(1968—),男,高级工程师,现从事发电厂生产管理工作。

TK227.1

A

2095-6843(2015)06-0557-04