承德某矿山钒钛磁铁矿综合回收工艺试验

谭国超 张大勇

(1.中钢集团中钢设备有限公司;2.北京首矿工程技术有限公司)

承德某矿山钒钛磁铁矿综合回收工艺试验

谭国超1张大勇2

(1.中钢集团中钢设备有限公司;2.北京首矿工程技术有限公司)

为综合回收利用承德某矿山钒钛磁铁矿中的铁、钛、磷资源,对该矿进行了选矿试验研究。根据矿石性质差异,最终确定采用阶段磨矿—弱磁选铁—强磁、浮选联合选钛—浮选选磷的选别流程,最终获得了全铁品位为58.55%,全铁回收率为39.99%的铁精矿,同时获得了P2O5品位为34.04%、P2O5回收率为48.03%的磷精矿和钛品位为44.70%、钛回收率为28.34%的钛精矿。试验结果表明:该工艺流程在获得3种质量合格产品的同时,提高了资源利用率,为企业创造了较好的经济效益和社会效益。

钒钛磁铁矿 磁选 浮选 铁精矿 磷精矿 钛精矿

随着科技进步及矿石资源的日益紧缺,钒钛磁铁矿资源的开发与利用得到了进一步的重视和发展。河北承德地区钒钛磁铁矿储量居全国第二位,且伴生较丰富的铁、磷、钛资源,综合开发利用承德地区的钒钛磁铁矿符合国家资源综合利用政策及承德市“打造钒钛制品基地”政策。所以,针对承德某矿山钒钛磁铁矿进行了选矿工艺研究和选矿试验,以期获得合格铁精矿的同时,综合回收利用磷矿及钛铁矿,试验最终获得了满意的选别指标,达到了提高资源利用率,为企业增加经济效益[1-3]的目的。

1 原矿性质

原矿中主要有用矿物为磁铁矿、磷灰石、钛铁矿,此外还有黄铁矿、磁黄铁矿,次生氧化矿物有赤铁矿和金红石。脉石矿物为斜长石、紫苏辉石和普通辉石,原生黑云母、石榴子石,其次有绿泥石、方解石,以及少量黝帘石、钠长石、绢云母、石英、硝石、白云石。原矿化学多元素分析结果见表1。原矿铁物相分析结果见表2。

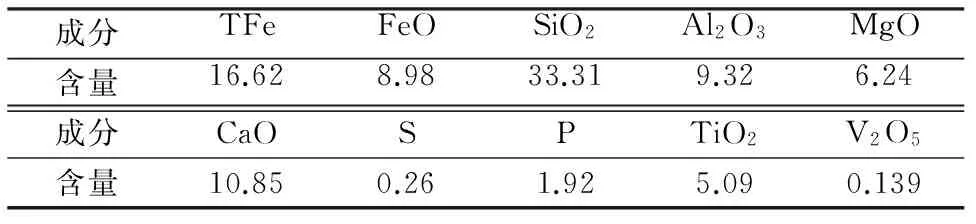

表1 原矿化学多元素分析结果 %

成分TFeFeOSiO2Al2O3MgO含量16.628.9833.319.326.24成分CaOSPTiO2V2O5含量10.850.261.925.090.139

注:w(CaO+MgO)/w(SiO2+ Al2O3)=0.4<0.5,属酸性矿石。

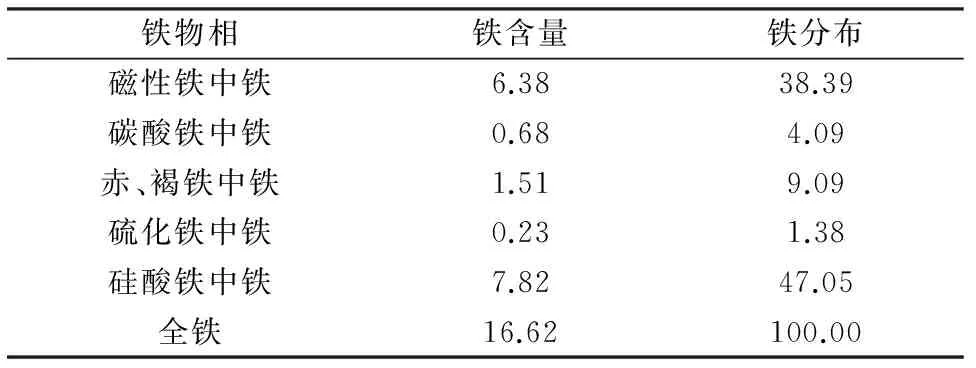

由表1、表2可知,矿石中主要有益组分为铁,其次是磷、钛,磁性铁分布率为38.39%,是铁矿的主要回收对象,赤(褐)铁分布率为9.09%,硅酸铁分布率为47.05%。

表2 铁物相分析结果 %

铁物相铁含量铁分布磁性铁中铁6.3838.39碳酸铁中铁0.684.09赤、褐铁中铁1.519.09硫化铁中铁0.231.38硅酸铁中铁7.8247.05全铁16.62100.00

矿石主要结构为海绵陨铁结构及变余海绵陨铁结构,其次为自形辉长结构及变余自形辉长结构,局部纤状变晶结构和显微鳞片变晶结构,次变边结构等。磷灰石、磁铁矿、钛铁矿3种有用矿物的嵌布粒度粗细极不均匀,磷灰石为自形、半自形柱状及粒状,粒径为0.2~1mm,最大为2mm。钛铁矿及磁铁矿为他形—半自形粒状,粒径为0.1~5mm,粒度分布极不均匀。磁铁矿为单体,钛铁矿在磁铁矿中呈板条状,粒度较细。原矿中脉石矿物以斜长石为主,含量达到50%,其粒度较粗,为0.2~0.5mm。

2 选矿试验方案

由矿石性质分析可以看出,原矿中可回收的有用矿物除磁铁矿外,还可回收磷矿和钛铁矿,因此该矿选矿试验方案在选铁的同时尽可能地回收磷灰石和钛铁矿。目前对磷、铁选矿采用的流程有先磁后浮和先浮后磁2种流程,由矿石性质可知,该矿磁铁矿与磷灰石嵌布关系较为简单,结合我国类似矿山的生产经验,先磁后浮工艺优于先浮后磁工艺。其原因为:一是由于铁比重大,先浮选容易沉槽,二是先磁选生产稳定,三是先磁选可节省浮选药剂用量,降低生产成本,所以试验拟采用先磁后浮工艺流程,即阶段磨矿阶段选别先弱磁选铁,弱磁尾矿浓缩脱泥进行浮选选磷;选磷扫尾进行浓缩后经1段强磁选钛脱泥,钛粗精矿分级后粗粒再磨,合格粒级产品经第2段强磁获得强磁钛精矿,强磁钛精矿采用浮选法提高钛铁矿品位,最终获得高品位钛精矿。

3 试验结果与讨论

3.1 选铁试验

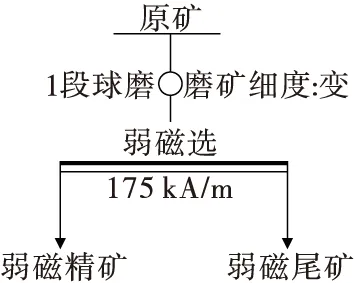

3.1.1 弱磁选铁磨矿细度条件试验

为验证铁精矿磨矿细度的最佳值,采用φ420 mm×400 mm电磁筒式磁选机、XMQ-φ240 mm×90 mm型球磨机对制备的试验样进行弱磁选铁磨矿细度条件试验,磁场强度为175 kA/m,试验流程见图1,试验结果见表3。

图1 弱磁选铁磨矿细度条件试验流程

表3 弱磁选铁磨矿细度条件试验结果 %

由表3可知,随着磨矿细度的增加,精矿铁品位呈上升趋势,先升后降,当磨矿细度为 -0.074mm75%时,精矿铁品位和铁回收率综合指标较好。

3.1.2 弱磁选铁磁场强度条件试验

为确定各作业磁场强度对选别效果的影响,在原矿细度为-0.074mm75%时采用φ420 mm×400 mm 电磁筒式磁选机进行了不同磁场强度的条件试验,试验流程见图1,试验结果见表4。

由表4可知,随着磁场强度的增加,精矿铁品位降低,铁回收率提高,考虑到该矿样适宜采用粗磨抛尾—粗精矿再磨再选工艺,粗磨粗选阶段的磁场强度应适当高一些,以保证铁回收率为主要目标,确定1段磁选磁场强度为320 kA/m,2段磁选磁场强度为200 kA/m[4-5]。

表4 弱磁选磁场强度试验结果

3.2 选磷试验

为了验证选铁尾矿的细度是否适合选磷,对选铁尾矿进行了粒度分析。分析结果表明:选磷给矿细度在-0.074 mm占35%~45%的条件下指标较好,且选铁尾矿细度符合选磷给矿的细度要求,通过1粗3精1扫浮选可获得磷精矿品位为31.33%,磷精矿回收率为76.65%的选别指标。

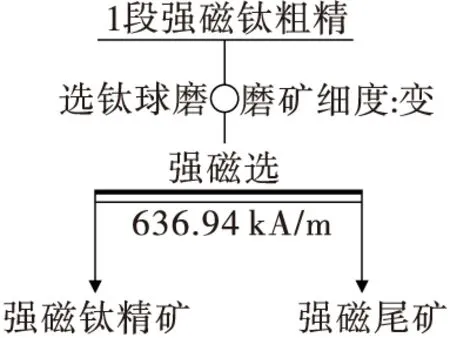

3.3 选钛流程

3.3.1 选钛磨矿细度条件试验

为验证选钛最佳细度条件,采用XMQ-φ240 mm×90 mm型球磨机对1段强磁钛粗精矿进行磨矿细度条件试验,试验流程见图2,试验结果见表5。

图2 选钛磨矿细度条件试验流程

表5 选钛磨矿细度试验结果 %

由表5可知,当磨矿细度为-0.074mm60%时,精矿钛回收率最高,精矿钛品位相对较高,故选钛磨矿细度为-0.074mm60%。

3.3.2 强磁—重选条件试验

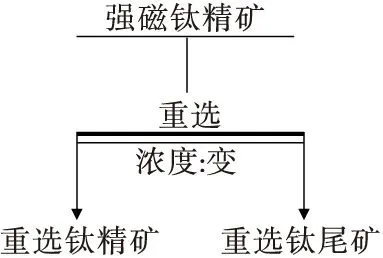

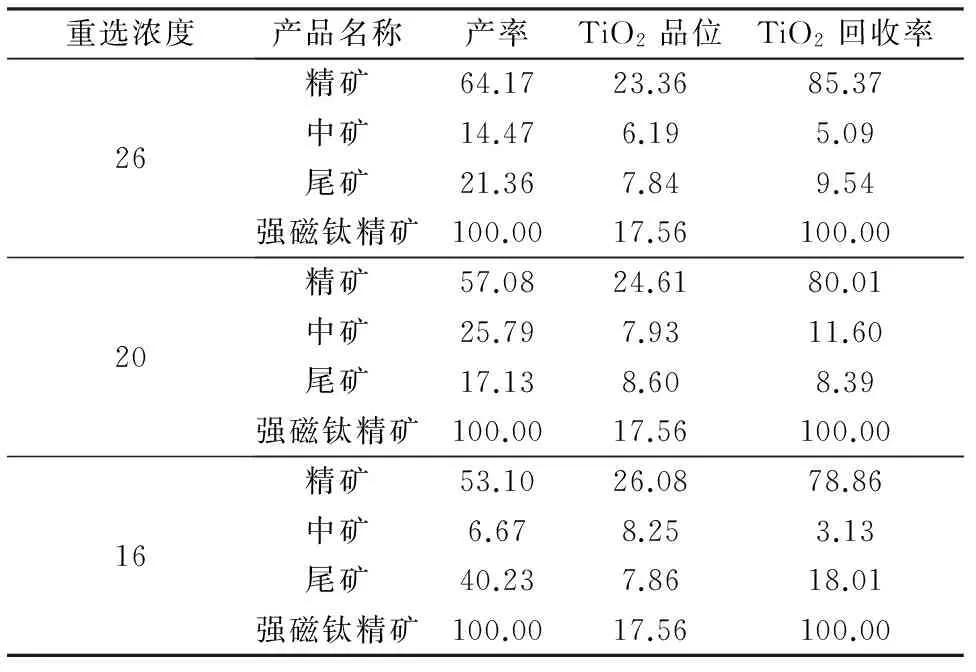

为提高强磁后的钛铁矿,使用螺旋溜槽BLL-400mm进行了不同浓度条件的重选选钛试验,试验流程见图3,试验结果见表6。

图3 重选浓度条件试验流程

表6 重选浓度条件试验结果 %

由表6可知,随入选浓度的降低,精矿钛品位提高,而钛回收率却降低,精矿钛品位最高为26.08%,选别指标不理想。

3.3.3 强磁—浮选试验

采用浮选法提高钛粗精矿品位,因钛粗精矿含少量的黄铁矿和磁黄铁矿,需要提前进行脱硫浮选,脱硫试验采用黄药和2#油作为捕收剂,硫酸作为调整剂。选钛浮选采用MOH作为捕收剂,采用稀硫酸作为调整剂,采用氟硅酸钠作为抑制剂,根据相关经验及现场生产实践[6-7],选钛浮选药剂制度及最终试验流程见图4。

由图4可见,经过预先脱硫,采用1段粗浮选3段精浮选选钛,可获得钛精矿品位为45.21%,钛精矿回收率为50.77%的选别指标。

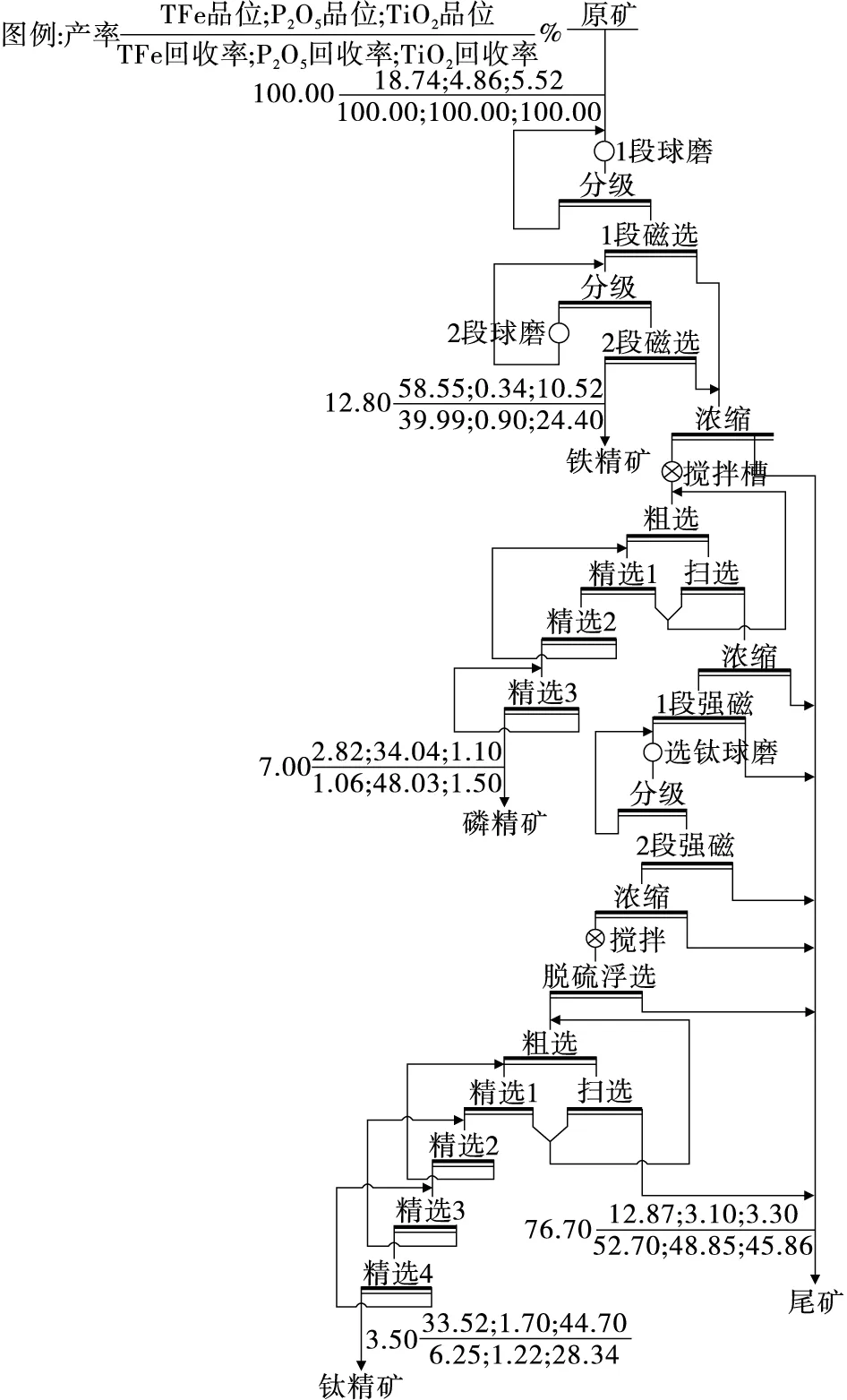

3.4 全流程试验

在上述最佳条件试验的基础上,进行全流程试验,试验流程及结果见图5。

4 结 语

(1)承德某矿山钒钛磁铁矿主要有用矿物为磁铁矿,另外磷灰石和钛铁矿可综合回收利用,其全铁品位为16.62%,TiO2品位为5.09%。

图4 选钛浮选最终试验流程

图5 选别铁、钛、磷闭路试验总流程

(2)采用强磁+浮选工艺流程,在浮选粒度为-0.074mm60%的条件下,可获得钛精矿品位为45.21%、钛精矿回收率为50.77%的指标。

(3)在-0.074mm粒级含量为35%~45%的条件下可获得磷精矿品位为31.33%,磷精矿回收率为76.65%的指标。

(4)采用阶段磨矿+弱磁选铁+强磁浮选联合选钛+浮选选磷的选别流程进行全流程试验,最终可获得全铁品位为58.55%、全铁回收率为39.99%的铁精矿,P2O5品位为34.04%、P2O5回收率为48.03%的磷精矿和钛品位为44.70%、钛回收率为28.34%的钛精矿。

[1] 冯启明,周开灿,高德政,等.矿产资源综合利用与可持续发展问题研究[J].矿产综合利用,2000(1):33-36.

[2] 王升辉,孙婷婷,赵亚利,等.我国主要矿产资源供给分析[J].中国矿业,2014(8):5-6.

[3] 朱俊士.中国钒钛磁铁矿选矿[M].北京:冶金工业出版社,1995.

[4] 王香媛,陈 贺.提高黑山铁矿精矿品位的研究与应用[J].金属矿山,2004(1):5-9.

[5] 李桂芹,刘玉兰.生产超纯铁精矿的试验研究[J].河北冶金,1997(1):16-18.

[6] 朱建光,陈树民,姚晓海,等.用新型捕收剂MOH浮选微细粒钛铁矿[J].有色金属,2007(6):42-44.

[7] 陈树民.攀枝花钒钛磁铁矿钛铁矿回收工艺流程优化探讨[J].矿产综合利用,2009(5):8-10.

2015-02-16)

谭国超(1978—),男,主任,工程师,100080 北京市海淀区海淀大街8号。