山西某石英型镜铁矿选矿试验

李煊生 皇甫明柱

(1.太钢集团岚县矿业公司;2.中钢集团马鞍山矿山研究院有限公司;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

山西某石英型镜铁矿选矿试验

李煊生1皇甫明柱2,3

(1.太钢集团岚县矿业公司;2.中钢集团马鞍山矿山研究院有限公司;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

为充分利用山西某难选铁矿石,在矿石性质研究的基础上,通过采用阶段磨矿—强磁—反浮选工艺流程对该矿进行了选矿试验研究。在原矿全铁品位为33.03%的条件下,获得了铁品位为66.18%、铁回收率为76.21%的铁精矿。

镜铁矿 阶段磨矿 强磁选 浮选

随着我国钢铁行业的迅速发展,钢铁企业对成品铁矿石的需求量日益增加,然而可开采利用的易选铁矿石量逐渐减少,选矿处理的对象不仅日益贫化,有用矿物的嵌布粒度也越来越细,为充分利用贫细杂等复杂难选矿产资源[1],提高难选铁矿石的开发利用效率,对山西某地区的镜铁矿进行了选矿工艺试验,最终获得了满意的试验指标。

1 矿石性质

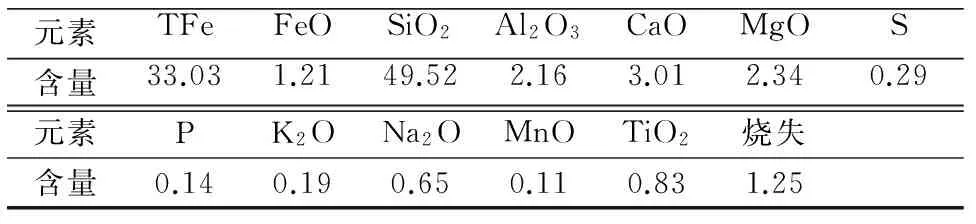

对原矿进行化学多元素分析及铁物相分析,其结果分别见表1、表2。

表1 原矿化学多元素分析结果 %

元素TFeFeOSiO2Al2O3CaOMgOS含量33.031.2149.522.163.012.340.29元素PK2ONa2OMnOTiO2烧失含量0.140.190.650.110.831.25

由表1可知,矿样中主要有用元素为铁,主要脉石矿物为SiO2,其次是CaO、MgO和Al2O3,S、P含量较低。

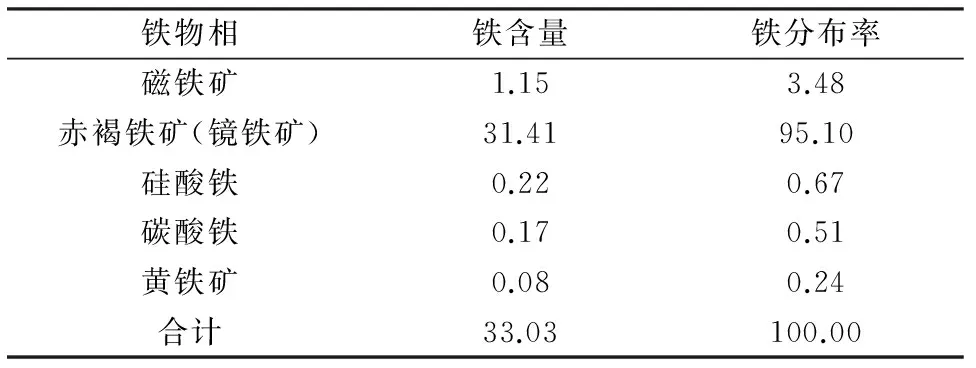

表2 原矿铁物相分析结果 %

铁物相铁含量铁分布率磁铁矿1.153.48赤褐铁矿(镜铁矿)31.4195.10硅酸铁0.220.67碳酸铁0.170.51黄铁矿0.080.24合计33.03100.00

由表2可知,铁矿石中的铁矿物主要以镜铁矿形式存在,分布率高达95.10%,其次以磁铁矿的形式存在,分布率仅为3.48%,而硅酸铁、黄铁矿和碳酸铁的含量则较少。

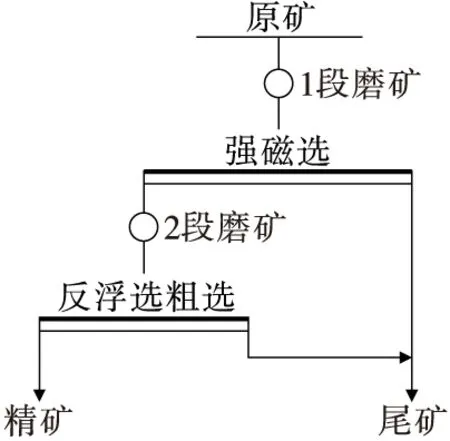

2 试验方案

从原矿性质分析可知,矿石中主要有用铁矿物是镜铁矿和少量的磁铁矿,脉石矿物以石英为主。根据该铁矿原矿性质,并借鉴国内外先进成熟的选别工艺和设备,确定采用阶段磨矿—强磁—反浮选试验流程。试验流程见图1。

图1 阶段磨矿—强磁—反浮选试验流程

3 试验研究及结果

3.1 磨矿强磁选试验

由于该矿石铁品位较低,具有回收价值的铁矿物为镜铁矿,采用1段强磁选工艺可进行大量抛尾,从而减少后续作业的给矿量,同时又可提高2段磨矿的入磨品位,为探索该矿石在不同磨矿细度下强磁选铁精矿的品位及阶段磨矿的可能性,对该矿石进行了强磁选试验。

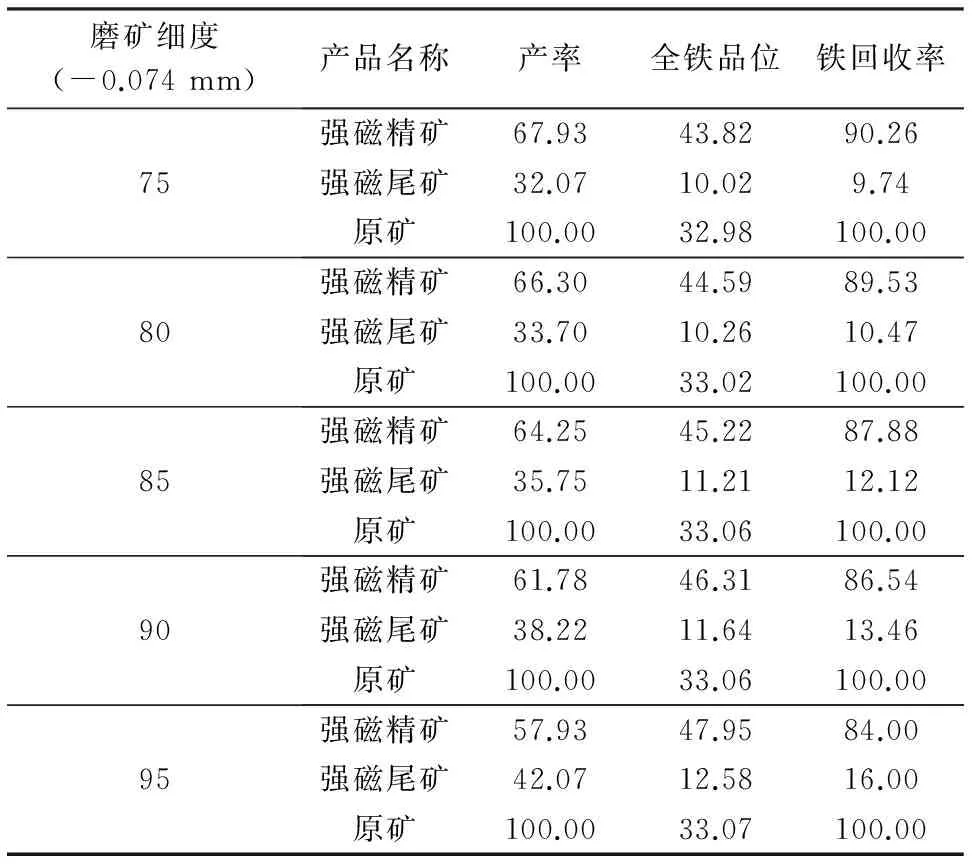

3.1.1 磨矿细度试验

试验设备采用SLon型高梯度强磁选机,对磨至-0.074mm75%、80%、85%和90%的原矿在磁场强度为796kA/m的条件下对该矿石进行不同磨矿细度的强磁选试验,试验结果见表3。

由表3可知,随着磨矿细度的增加,精矿铁品位上升,精矿回收率下降;当磨矿细度为-0.074mm95%时,精矿铁品位仅为47.95%;分析原因是矿石中铁矿物嵌布粒度较细,在此磨矿细度下,铁矿物没有充分单体解离;同时可以看出,当磨矿细度为 -0.074mm80%时,通过强磁选,可抛除产率为33.70%的尾矿;综合考虑,强磁选磨矿细度选择 -0.074mm80%为宜。

表3 磨矿细度试验结果 %

磨矿细度(-0.074mm)产品名称产率全铁品位铁回收率75强磁精矿67.9343.8290.26强磁尾矿32.0710.029.74原矿100.0032.98100.0080强磁精矿66.3044.5989.53强磁尾矿33.7010.2610.47原矿100.0033.02100.0085强磁精矿64.2545.2287.88强磁尾矿35.7511.2112.12原矿100.0033.06100.0090强磁精矿61.7846.3186.54强磁尾矿38.2211.6413.46原矿100.0033.06100.0095强磁精矿57.9347.9584.00强磁尾矿42.0712.5816.00原矿100.0033.07100.00

3.1.2 强磁选磁场强度试验

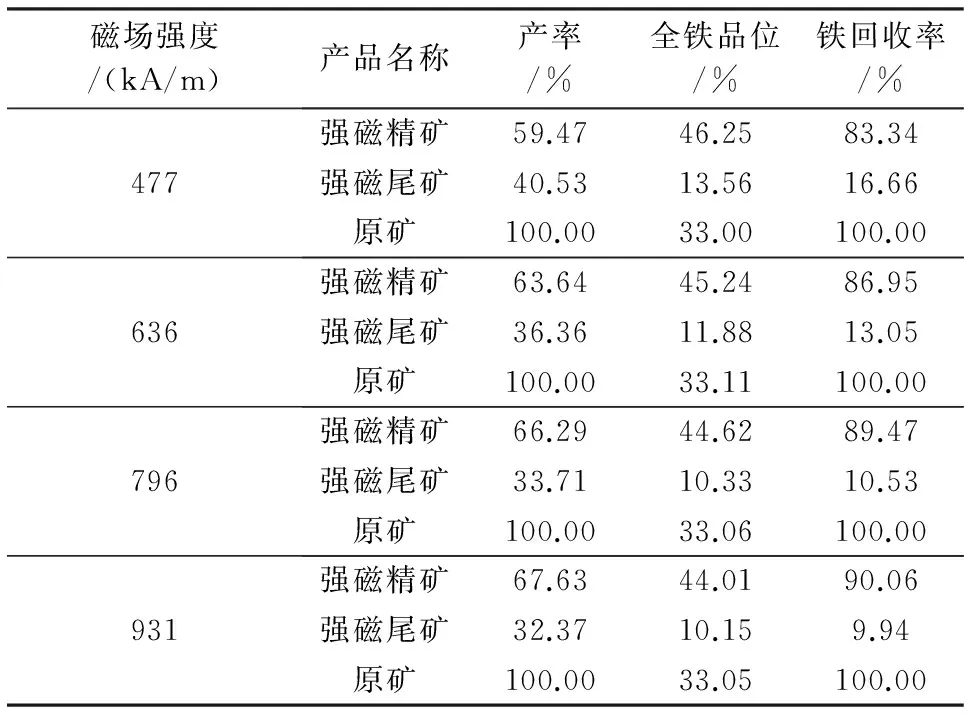

在磨矿细度为-0.074mm80%的条件下,进行强磁选磁场强度试验,试验结果见表4。

表4 强磁选磁场强度试验结果

由表4可知,随磁场强度的增大,强磁精矿品位下降,铁回收率增加;当磁场强度达到796kA/m时,铁回收率达到89.47%,随磁场强度继续增大,精矿铁品位与铁回收率变化不大,考虑到后续浮选的指标要求,在磁选阶段保证精矿铁品位的前提下,尽可能提高铁回收率,因此选择磁场强度为796kA/m。

3.2 强磁精矿磨矿反浮选试验

在强磁选条件试验的基础上,选择最优条件进行试验,试验得到了铁品位为46%左右的粗精矿,再对粗精矿进行后续反浮选试验研究,反浮选试验采用XFD型单槽浮选机,以NaOH为pH调整剂、玉米淀粉为抑制剂、CaO为活化剂、RA-715为捕收剂进行1粗1精开路阴离子反浮选试验。

3.2.1 粗精矿再磨—反浮选磨矿细度试验

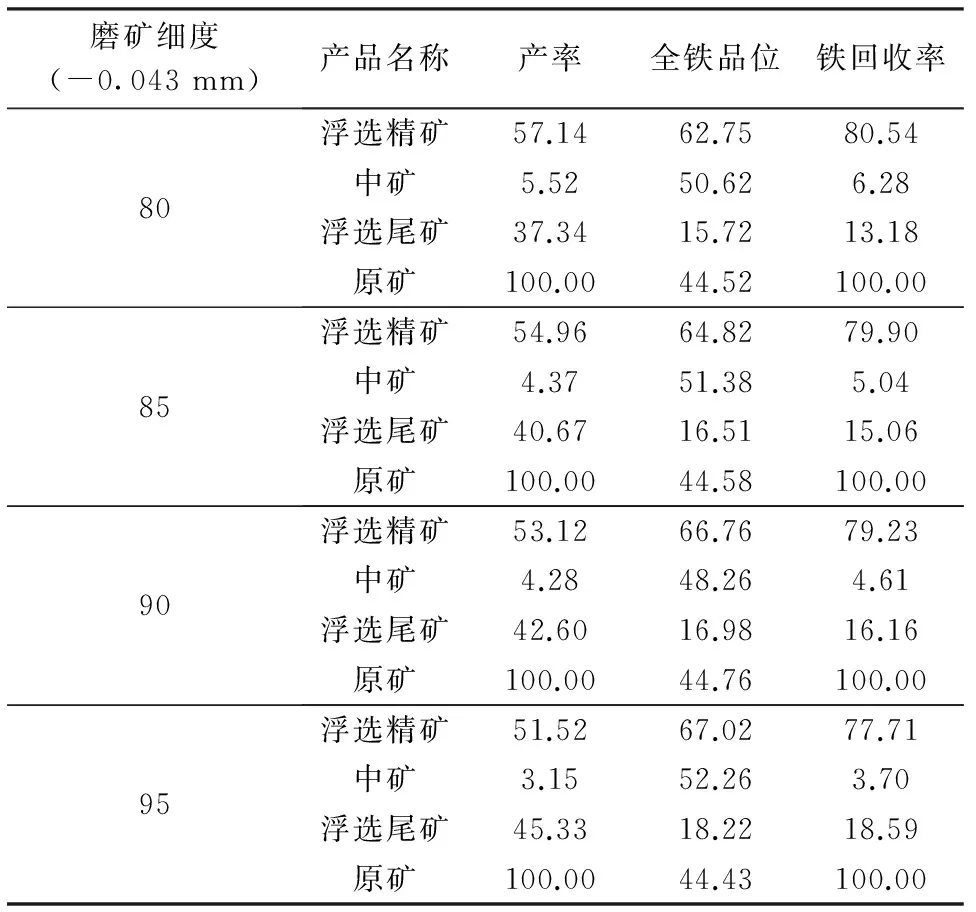

在磨矿细度为-0.076mm80%、磁场强度为796kA/m的条件下获得的强磁精矿分别磨至 -0.043mm占80%、85%、90%和95%不同粒级的条件下进行反浮选磨矿细度试验,浮选温度为30~32 ℃,矿浆浓度为30%,浮选机主轴转速为 2 000r/min、充气量为0.6m3/h,试验药剂用量为:NaOH1 000g/t、玉米淀粉1 000g/t、CaO400g/t和捕收剂RA-715粗选300g/t、精选100g/t。试验结果见表5。

表5 粗精矿再磨磨矿细度试验结果 %

磨矿细度(-0.043mm)产品名称产率全铁品位铁回收率80浮选精矿57.1462.7580.54中矿5.5250.626.28浮选尾矿37.3415.7213.18原矿100.0044.52100.0085浮选精矿54.9664.8279.90中矿4.3751.385.04浮选尾矿40.6716.5115.06原矿100.0044.58100.0090浮选精矿53.1266.7679.23中矿4.2848.264.61浮选尾矿42.6016.9816.16原矿100.0044.76100.0095浮选精矿51.5267.0277.71中矿3.1552.263.70浮选尾矿45.3318.2218.59原矿100.0044.43100.00

由表5可知,随着磨矿细度的增加,精矿铁品位升高,铁回收率有所下降;当磨矿细度达到-0.043mm90%时,精矿铁品位为66.76%,此时作业铁回收率为88.27%;当磨矿细度继续增加至-0.043mm95%时,精矿品位提高幅度不大,铁回收率明显下降;因此,确定强磁精矿再磨反浮选合理的磨矿细度为-0.043mm90%。

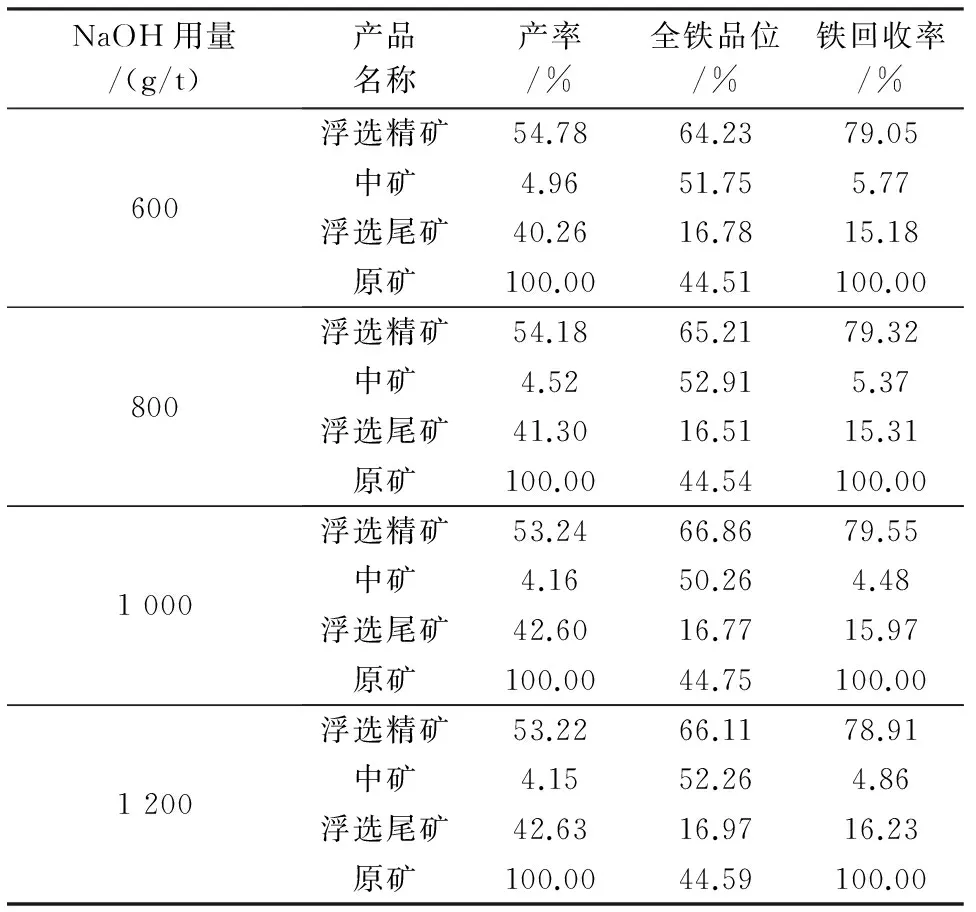

3.2.2 NaOH用量试验

在磨矿细度为-0.043mm90%、淀粉用量为900g/t、石灰用量为500g/t、RA-715用量为 500g/t、浮选温度为30~32 ℃、矿浆浓度为30%、浮选机主轴转速为2 000r/min、充气量为0.6m3/h的条件下,进行NaOH用量试验。试验结果见表6。

由表6可知,随着NaOH用量的增加,精矿铁品位先增加后减小;因此,兼顾精矿铁品位和铁回收率,选择NaOH用量为1 000g/t。

表6 NaOH用量试验结果

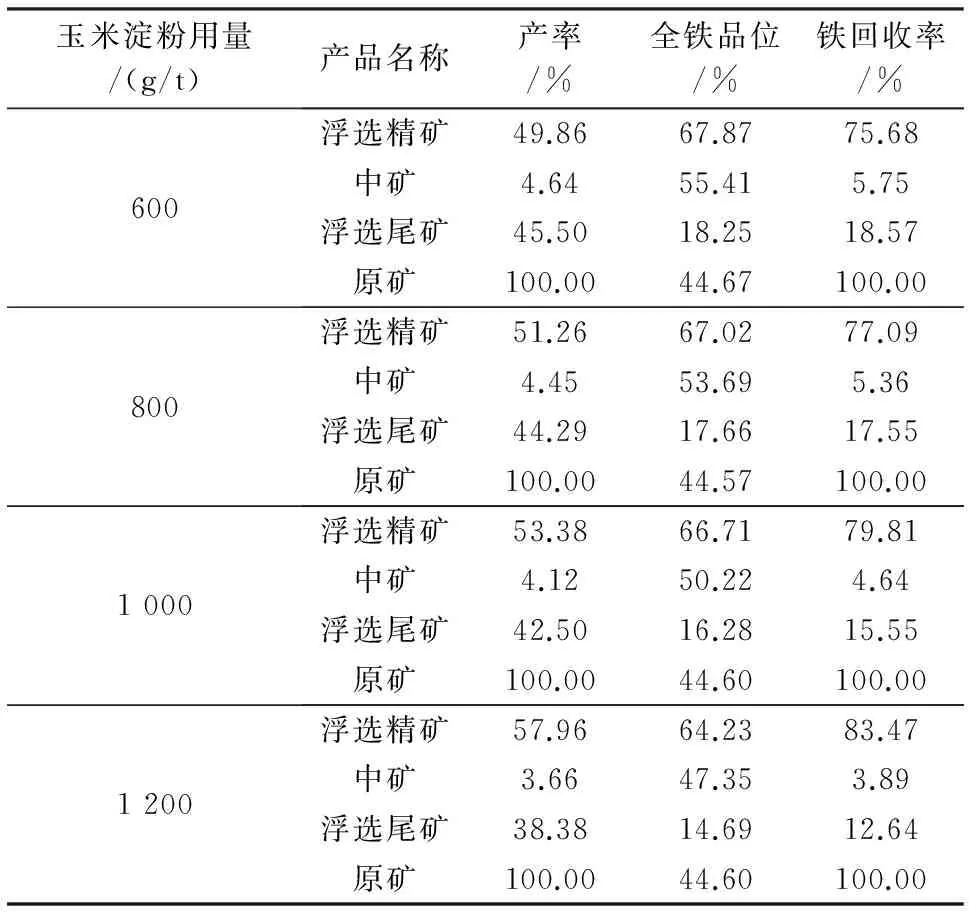

3.2.3 淀粉用量试验

在磨矿细度为-0.043 mm 90%、NaOH用量为1 000 g/t、石灰用量为500 g/t、RA-715用量为500 g/t、浮选温度为30~32 ℃、矿浆浓度为30%、浮选机主轴转速为2 000 r/min、充气量为0.6 m3/h的条件下,进行玉米淀粉用量试验。试验结果见表7。

表7 玉米淀粉用量试验结果

由表7可知,随着淀粉用量的增加,反浮选粗精矿铁品位下降,而铁回收率则升高;综合考虑,确定反浮粗选淀粉用量为1 000 g/t。

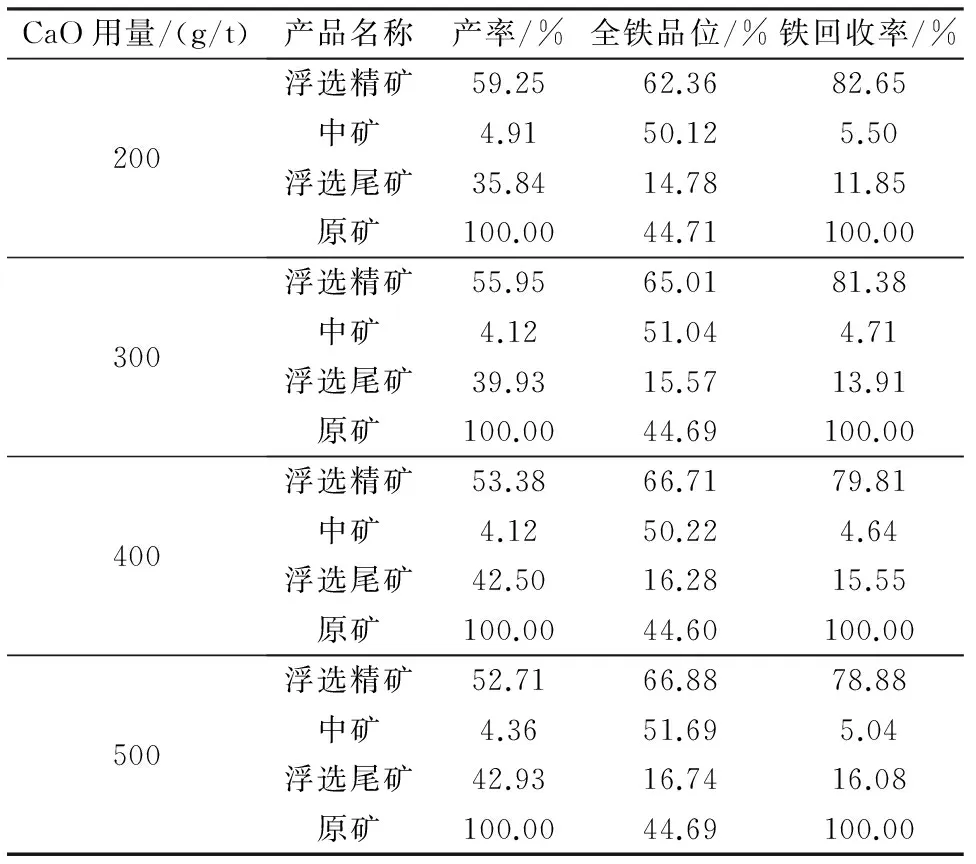

3.2.4 CaO用量试验

在磨矿细度为-0.043 mm 90%、NaOH用量为1 000 g/t、淀粉用量为1 000 g/t、RA-715用量为500 g/t、浮选温度为30~32 ℃、矿浆浓度为30%、浮选机主轴转速为2 000 r/min、充气量为0.6 m3/h的条件下进行CaO用量试验。试验结果见表8。

表8 CaO用量试验结果

由表8可知,随着石灰用量的增加,反浮选粗精矿铁品位大幅增加,当石灰用量为400 g/t时,精矿全铁品位为66.71%,继续CaO用量,精矿铁品位变化不大,而铁回收率呈下降趋势;综合考虑,确定反浮粗选石灰用量为400 g/t。

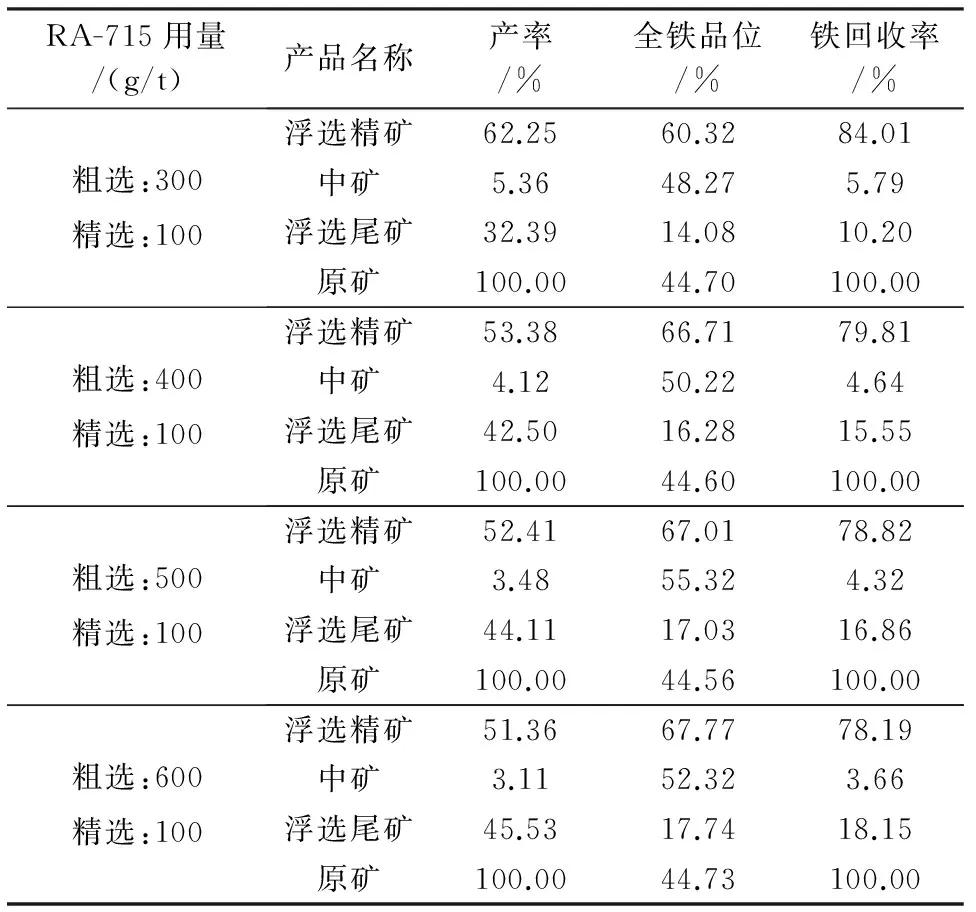

3.2.5 捕收剂RA-715用量试验

在磨矿细度为-0.043 mm 90%、NaOH用量为1 000 g/t、淀粉用量为1 000 g/t、CaO用量为 500 g/t、浮选温度为30~32 ℃、矿浆浓度为30%、浮选机主轴转速为2 000 r/min、充气量为0.6 m3/h的条件下,针对粗选作业进行捕收剂用量试验。试验结果见表9。

表9 RA-715用量试验结果

由表9可知,随着捕收剂用量的增加,精矿铁品位呈上升趋势,铁精矿产率下降;当捕收剂用量为500 g/t时,反浮选指标较好,继续加大捕收剂用量,铁精矿和尾矿品位继续增加,铁回收率大幅下降。分析其原因为,当捕收剂RA-715用量增大到一定的程度时,使部分细粒级铁矿物夹杂在泡沫中被浮选出来,造成铁精矿品位下降,尾矿品位增高;综合考虑铁品位和铁回收率,选择捕收剂用量500 g/t为宜。

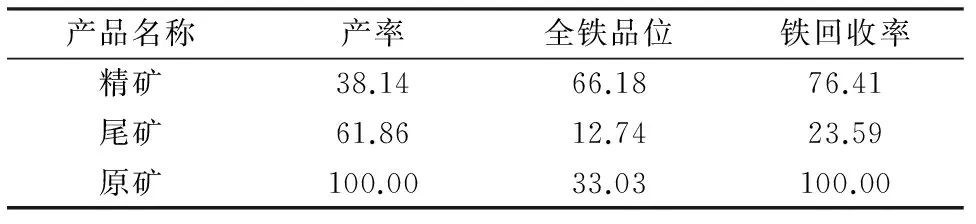

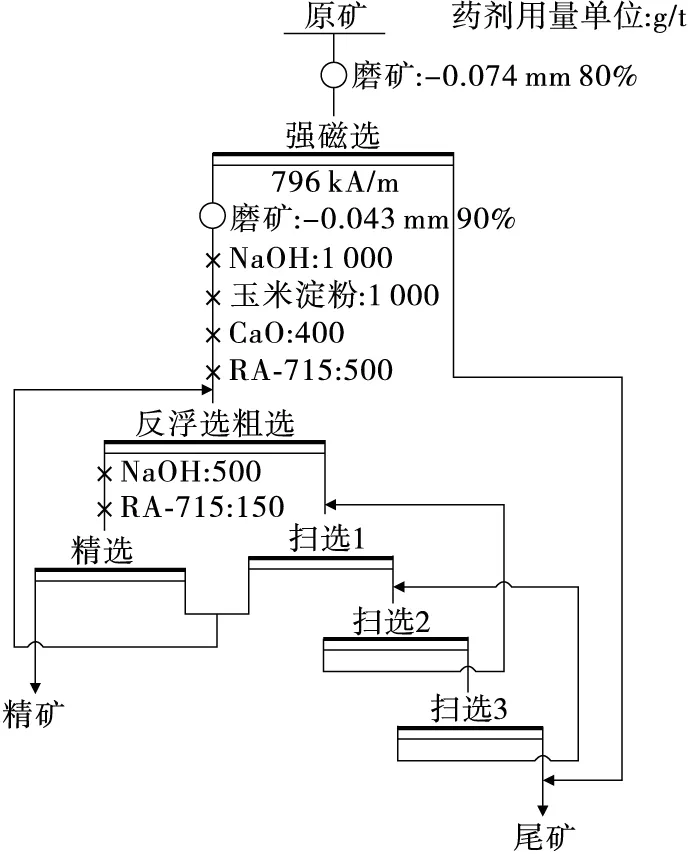

3.3 全流程试验

在以上条件试验的基础上,进行阶段磨矿—强磁—反浮选全流程试验。浮选作业采用1粗1精3扫、中矿按顺序返回的闭路流程,试验流程见图2,试验结果见表10。

表10 全流程闭路试验结果 %

产品名称产率全铁品位铁回收率精矿38.1466.1876.41尾矿61.8612.7423.59原矿100.0033.03100.00

由表10可知,该贫铁矿石采用阶段磨矿—强磁—反浮选工艺流程,可获得铁品位为66.18%、铁回收率为76.41%的铁精矿。

4 结 语

(1)山西某石英型镜铁矿中磁铁矿含量较少,但镜铁矿嵌布粒度微细,大多在脉石矿物中呈他形晶粒状分布,需细磨方能实现有用矿物和脉石矿物的有效分离。

图2 阶段磨矿—强磁—反浮选试验流程

(2)该矿石通过试验研究,在最佳的试验条件下,采用阶段磨矿—强磁—反浮选工艺流程可获得全铁品位为66.18%、铁回收率为76.21%的铁精矿。

[1] 刘广学,张艳娇,赵 平,等.华北某贫赤铁矿选矿试验研究[J].金属矿山,2012(5):82-84.

2015-02-16)

李煊生(1968—),男,部长,助理工程师,033504 山西省岚县梁家庄乡。