安徽某铁矿石选矿试验

束 剑

(安徽马钢工程技术集团)

安徽某铁矿石选矿试验

束 剑

(安徽马钢工程技术集团)

安徽某铁矿石属低硫磷贫磁铁矿石,磁性铁占总铁的73.41%。为高效开发利用该矿石资源,采用磁选工艺进行了选矿试验。结果表明,用高压辊磨机破碎至3~0 mm的矿石经湿式中场强抛尾,中场强粗精矿磨至-200目占50%—1次弱磁选—二段磨至-200目占85%—2次连续精选流程处理,最终可获得铁品位为66.56%、铁回收率为76.05%、磁性铁回收率为96.80%的铁精矿,该工艺流程与原矿直接阶段磨选流程比较,具有显著的节能减排、降本增效效果。

贫磁铁矿石 磨前抛尾 阶段磨选

安徽省某铁矿位于霍邱铁矿区中东部,为沉积变质型铁矿,是霍邱铁矿区大型矿床之一,矿床内的矿石类型比较单一,主要为磁铁矿石及少量的赤、褐铁矿石等。试验采用磨前粗粒级中场强抛尾、阶段磨选工艺流程处理该矿石,取得了较好的试验指标,为合理利用该类型铁矿石提供了技术依据。

1 矿石性质

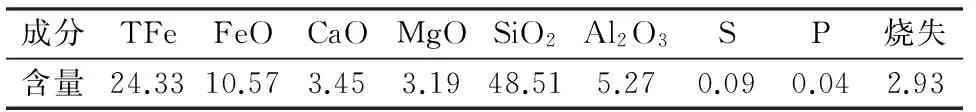

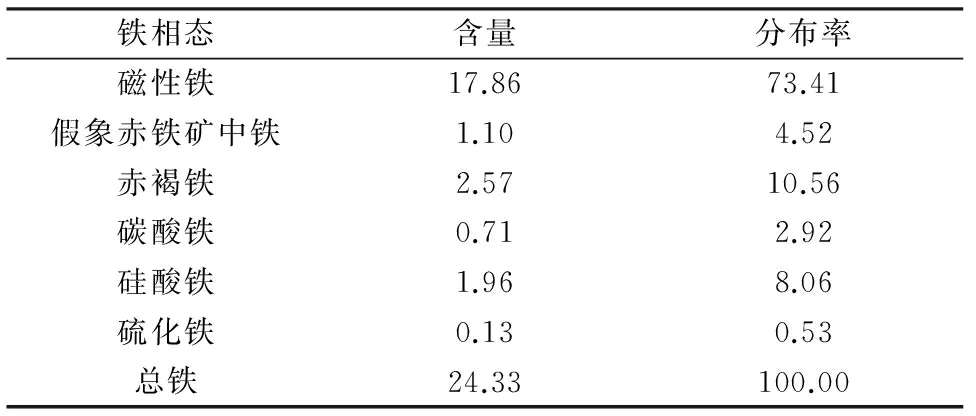

矿石主要化学成分分析结果见表1,铁物相分析结果见表2。

表1 矿石主要化学成分分析结果 %

成分TFeFeOCaOMgOSiO2Al2O3SP烧失含量24.3310.573.453.1948.515.270.090.042.93

表2 矿石铁物相分析结果

%

从表1可知,矿石中可回收利用的元素是铁,有害杂质硫、磷含量较低,但硅含量较高;根据矿石的碱度系数,可知该矿石为酸性矿石[1]。

从表2可知,矿石中的铁主要为磁铁铁,其次是赤褐铁,铁的理论回收率为77.93%。

2 试验结果与讨论

鉴于试验矿石属贫磁铁矿石,而贫磁铁矿石的高压辊磨—湿式闭路筛分—湿式粗粒磁选抛尾—粗精矿阶段磨选工艺[2]已被我国10余家矿山的生产实践证明,具有显著的节能降耗等优点。因此,本试验拟按此工艺进行工艺条件试验。

2.1 磁场强度对-3 mm试样湿式粗粒磁选效果的影响

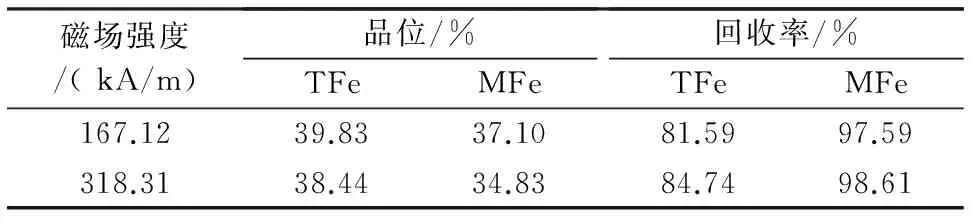

磁场强度对-3mm试样湿式粗粒磁选效果影响试验结果见表3。

表3 磁场强度对-3 mm试样湿式粗粒磁选效果影响试验粗精矿指标

从表3可知,弱磁选抛尾与中场强磁选抛尾相比,粗精矿铁品位略有降低,但回收率提高显著。因此,确定-3 mm试样湿式粗粒磁选的磁场强度为318.31 kA/m。

2.2 一段磨矿细度试验

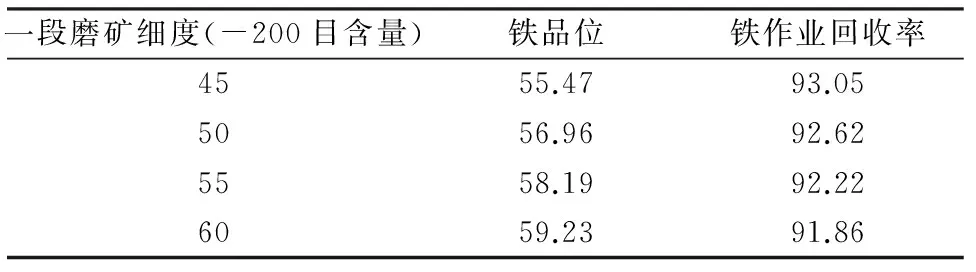

一段磨矿细度试验的给矿为-3 mm湿式粗粒磁选粗精矿。一段磨矿细度试验弱磁选磁场强度为151.20 kA/m,试验结果见表4。

表4 一段磨矿细度试验粗精矿指标 %

一段磨矿细度(-200目含量)铁品位铁作业回收率4555.4793.055056.9692.625558.1992.226059.2391.86

从表4可知,随着磨矿细度的提高,一段磨选粗精矿铁品位上升、铁作业回收率下降。综合考虑,确定一段磨矿细度为-200目占50%。

在一段磨矿细度为-200目占50%的条件下,进行了一段磨选磁场强度条件试验,最终确定的弱磁选磁场强度为151.20kA/m。

2.3 二段磨矿细度试验

二段磨矿细度试验的给矿为一段磨选粗精矿。二段磨矿细度试验弱磁选磁场强度为 135.35kA/m,试验结果见表5。

表5 二段磨矿细度试验粗精矿指标 %

二段磨矿细度(-200目含量)铁品位铁作业回收率7563.9797.948064.9597.628565.7697.369066.4597.12

从表5可知,随着磨矿细度的提高,二段磨选粗精矿铁品位明显上升、铁作业回收率微幅下降。综合考虑,确定二段磨矿细度为-200目占85%。

在二段磨矿细度为-200目占85%的条件下,进行了二段磨选一、二次精选的磁场强度条件试验,最终确定一、二次精选的弱磁选磁场强度分别为135.28和119.37kA/m。

2.4 湿式粗粒抛尾—2阶段磨选全流程试验及其优越性分析

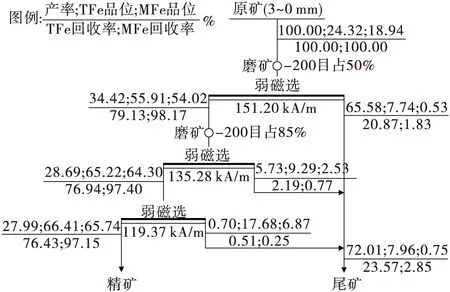

根据条件试验结果拟定了湿式粗粒抛尾—阶段磨选全流程试验流程,试验工艺参数及结果见图1;为检验该工艺流程的优越性,参照该流程的一二段磨矿细度和磨矿产品弱磁选磁场强度,进行了2阶段磨选全流程试验,结果见图2。

图1 工艺流程及数质量流程

图2 原矿阶段磨选工艺流程及数质量流程

从图1可知,原矿经湿式中场强抛尾,中场强粗精矿磨至-200目占50%—1次弱磁选—二段磨至-200目占85%—2次连续精选流程处理,最终可获得铁品位为66.56%、铁回收率为76.05%、磁性铁回收率为96.80%的铁精矿。

从图2可知,原矿直接进行阶段磨选,可获得铁品位为66.41%、铁回收率为76.43%、磁性铁回收率97.15%的铁精矿。

两工艺流程对比试验表明,产品精矿指标非常接近,湿式粗粒抛尾—2阶段磨选流程的精矿铁品位略高,但回收率略低;湿式粗粒抛尾—2阶段磨选流程的湿式粗粒磁选抛尾可一次性抛出产率达46.24%的合格尾矿,进入磨选系统的量下降了近一半。因此,湿式粗粒抛尾—2阶段磨选流程具有显著的节能减排、降本增效效果。

3 结 论

(1)安徽某铁矿石中的主要铁矿物为磁铁矿,矿石中有害杂质硫、磷含量较低,可采用磁选工艺回收其中的铁矿物。

(2)原矿经湿式中场强抛尾,中场强粗精矿磨至-200目占50 %—1次弱磁选—二段磨至-200目占85%—2次连续精选流程处理,最终可获得铁品位为66.56%、铁回收率为76.05%、磁性铁回收率为96.80%的铁精矿,该工艺流程与原矿直接阶段磨选流程比较,具有显著的节能减排、降本增效效果。

[1] 许 时.矿石可选性研究[M].北京:冶金工业出版社,1989.

[2] 葛新建.高压辊磨工艺在我国冶金矿山的应用现状[J].矿业快报,2009(9):1-5.

2015-05-18)

束 剑(1981—),男,工程师,243000 安徽省马鞍山市经济技术开发区太白大道3号。