浅埋、偏压、软岩隧道进洞施工技术研究

刘建中

(中国铁路总公司建设管理部,北京 100844)

浅埋、偏压、软岩隧道进洞施工技术研究

刘建中

(中国铁路总公司建设管理部,北京100844)

摘要:浅埋、偏压、软弱围岩隧道进洞施工一直是隧道施工的难点,通过实例介绍此类隧道施工关键技术,采用重力式挡墙和边仰坡加固措施处理隧道偏压,采用大管棚、超前小导管及套拱法处理隧道浅埋,采用三台阶七步流水法进行软弱围岩洞内施工,同时阐述施工过程中监控量测的方法和对围岩变形的处理措施。

关键词:隧道工程;浅埋;偏压;软弱围岩;施工技术

近年来,随着国内基本建设规模逐年扩大,隧道工程数量越来越多,浅埋、偏压、软弱围岩隧道已成为常见的隧道类型。在各种不利条件中,偏压会造成隧道的不平衡受力,轻则可使隧道拱圈变形,重则破坏隧道结构,偏压对隧道施工潜在威胁最大。进洞措施如果处理不好,经常造成塌方事故,进洞施工难度和风险较大。采取可靠安全的进洞施工技术,是此类隧道施工的关键。

1工程概况

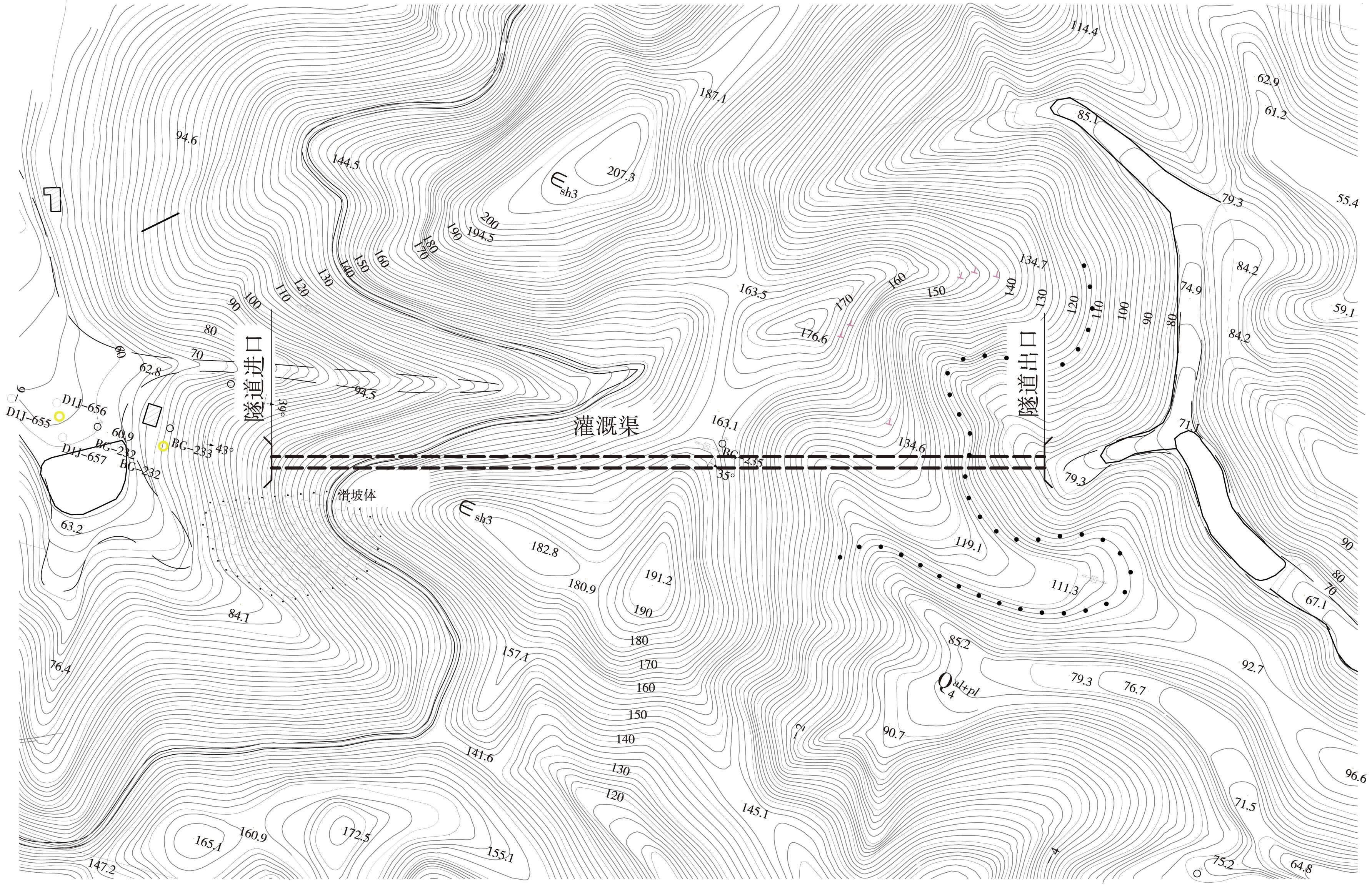

某隧道全长337 m,最大埋深87 m,通过区位于山区褶皱系中,岩体受区域构造影响,节理裂隙发育,岩体破碎。隧道进口端位于滑坡体上,滑坡体物质松散,岩体稳定性差,围岩类别为Ⅴ级或Ⅴ级加强,属软弱围岩;进口50 m埋深为12~19 m,覆盖层厚度小于2.5倍洞跨;进口端山体纵向坡度48°~62°,横向坡度40°~50°,左侧发育一大冲沟,隧道右侧受压明显较大。该隧道属典型浅埋偏压隧道。

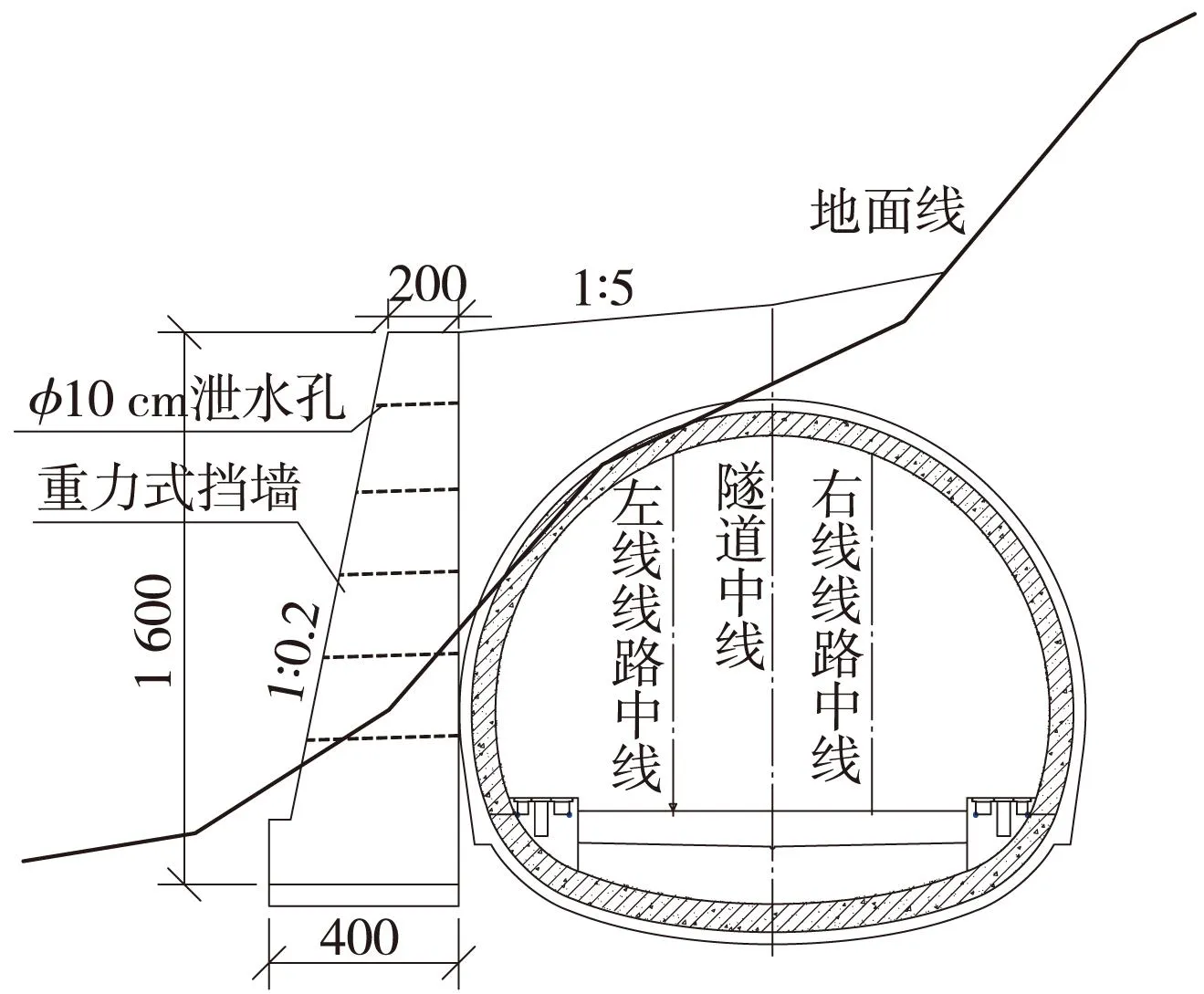

隧道进口位于滑坡体右侧边缘,为基岩滑坡,滑坡体长约50 m,宽约55 m,厚15~30 m,滑坡体物质主要为细角砾土,稍密~密实,稍湿。滑坡体后壁高陡,平台明显,平台上有当地灌溉用水渠,常年流水,不适宜明挖进洞。如图1~图3所示。

图1 隧道平面

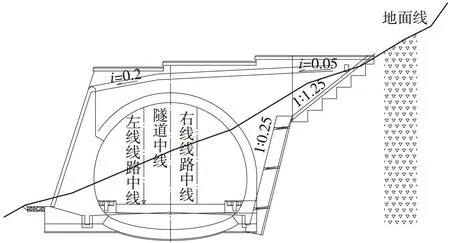

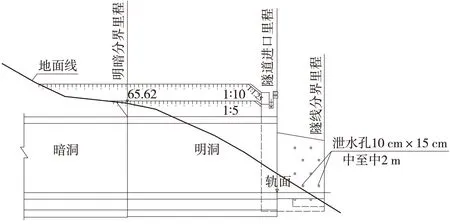

图2 隧道进口洞门

图3 隧道进口纵断面

2总体施工方案

分析该隧道所处地形特点,其偏压来自左右两侧山体不对称,洞口左侧冲沟发育,右侧相对边坡较高,偏压明显;岩体主要为细角砾土,自身稳定性差;隧道顶部有当地灌溉用水渠,常年流水,不适宜明挖进洞。根据以上特点,处理总体设想为:采用地表注浆加固边坡及仰坡,稳定地表;左侧采用扩大基础挡墙,并在挡墙后拱顶部回填土,增加结构重力,抵抗山体侧向推力,加强平衡稳定;进洞采用套拱法,进洞前施工超前长管棚并注浆,使破碎岩体粘结为整体,以形成加固承载环,增强开挖面围岩自稳性;洞内采用三台阶七步流水作业法施工,加强初期支护,及时封闭成环,二衬紧跟。同时,为确保施工安全,施工中加强监控量测,随时观察变形情况,及时修正施工参数;针对隧道风险控制关键点,制定应急预案,确保施工安全可靠、有序可控。

3专项方案

3.1偏压处理

结合实际地形及地质状况,采用以下两种措施解决偏压问题。

3.1.1边仰坡加固

(1)洞顶施作截水沟及排水渠

洞口位于滑坡体上,岩体孔隙较大。为减少岩体孔隙水量,防止地面水下渗,减小地层压力,保证洞口安全,采用截水处理方案,即在洞顶施作截水沟和排水渠,防止地表水下渗进入围岩。截水沟采用人工开挖,浆砌片石砌筑,单坡排水,将降水引至排水渠,再排至山下冲沟;排水渠内铺防水卷材、水泥砂浆抹面,水渠外缘施作φ42 mm钢花管并注水泥浆防渗。钢花管单根长4 m,间距1 m,梅花形布置。

(2)锚喷注浆加固边仰坡

对边仰坡进行锚喷支护,部分地段施作钢花管注浆。根据设计边、仰坡开挖线,利用机械与人工配合,进行排砟开挖,坡面整修,坡面施作钢筋网并喷15 cm厚C25混凝土,封闭加固松散破碎岩面,然后施作锚杆、注浆(1∶1水泥浆)加固岩体。锚杆单根长3 m,小导管单根长4 m,间距1.5 m,梅花形布置,钢筋网采用φ8 mm光面钢筋,20 cm间距;注浆压力0.8~1.2 MPa。

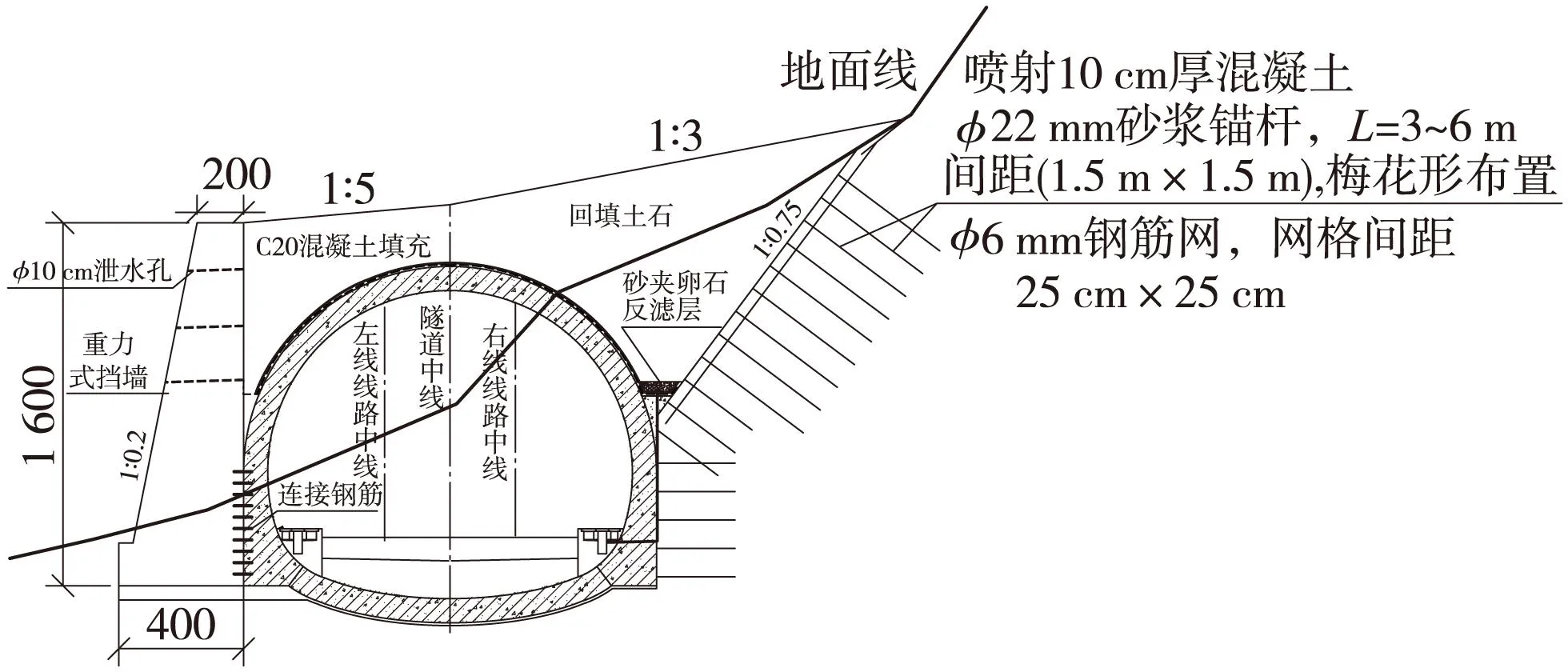

3.1.2施作偏压挡墙

隧道左侧施作重力式挡墙(图4、图5),挡墙采用1.5 m深扩大基础,支护开挖,基础底部碎石换填0.5 m。挡墙长9 m,包括明洞段5 m及洞身段4 m,与明洞以φ22 mm钢筋连接,导向墙及洞口段钢拱架采用锁脚锚杆与挡墙连成一体。墙身采用C25混凝土,墙高16 m,平均厚度3 m。

图4 隧道进口明洞及挡墙横断面(单位:cm)

图5 隧道进口暗洞及挡墙横断面(单位:cm)

挡墙顶部回填透水性较好的砂土,分层夯实,加高覆盖高度,挡墙与洞身拱顶夹角处注1∶1水泥浆加固,以增加防推稳定能力。

3.2浅埋处理

采用套拱法进洞,大管棚(参数为43根φ108 mm×6 mm长30 m热轧无缝钢管,管内穿φ18 mm钢筋笼,灌注水泥砂浆填充密实)及小导管注浆(φ42 mm,1∶1水泥浆)预加固及超前支护。

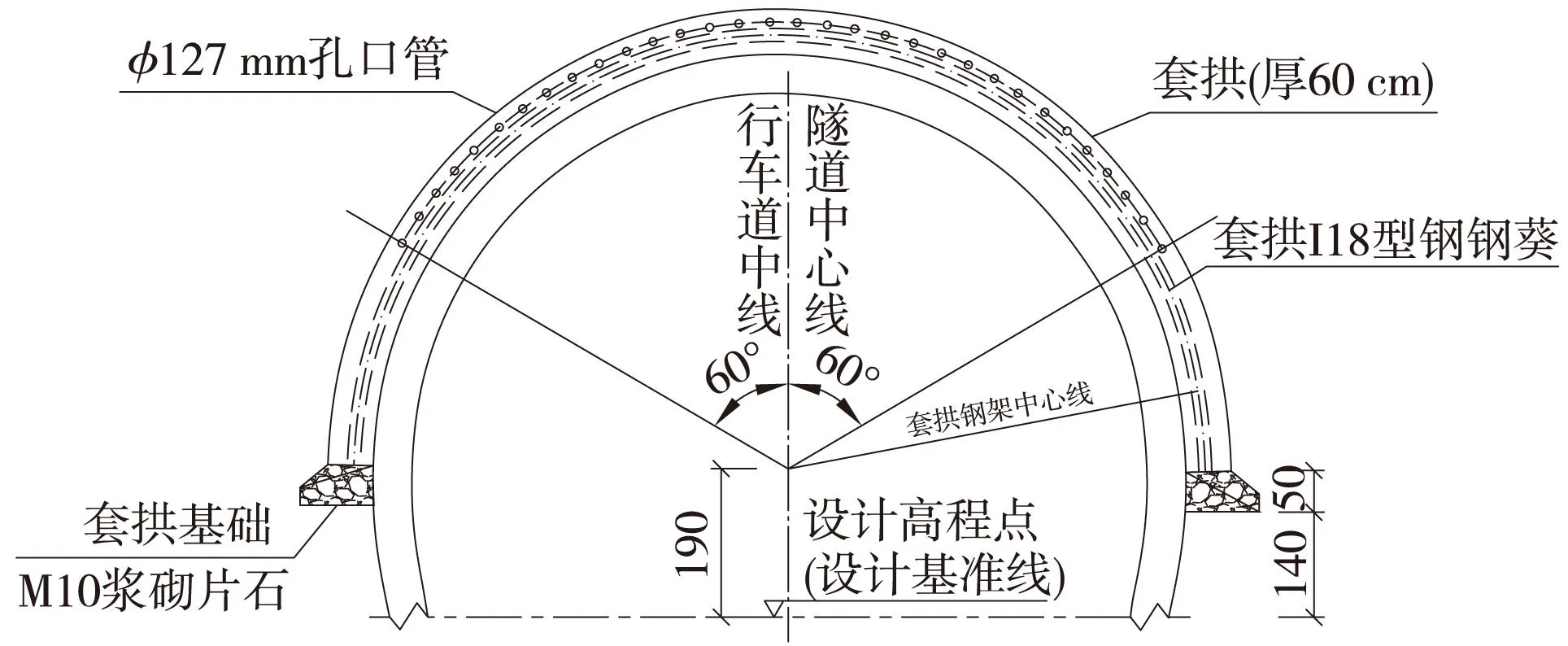

3.2.1套拱施工

待洞口边仰披开挖到隧道初衬外轮廓线时,预留核心土,在坡面上定出中线拱顶高度、套拱位置线、横向十字线,然后开挖两侧套拱位置的土体,边开挖边支护至边墙底高度以后,浆砌套拱基础,施作完后架立3榀Ⅰ18b型钢拱架,间距80 cm,每榀钢架用拉杆拉紧,防止倾倒,在拱顶拱腰坡面上两侧打锚杆,将最前面一榀拱架焊在锚杆上拉紧,套拱在外廓线以外,紧贴掌子面施作。在钢支撑上以设计大管棚间距安装φ127 mm,长2 m的孔口导向钢管,用仪器仔细精确无误地检查其中线、方向与水平,确保导向良好,与管棚位置方向一致,用麻布等物将孔口管封堵,防止浆液流入将孔口管堵塞,人工立模挡头板用钢筋拉杆拉紧,外模用铁线拉在衬砌拱架上,拱腰以下要用斜撑支于侧面上,浇筑60 cm厚的C25混凝土包裹钢支撑和导向管。套拱完成后,喷射C20混凝土10 cm厚封闭周围仰坡面,作为注浆时的止浆墙。见图6。

图6 管棚套拱安装示意(单位:cm)

3.2.2管棚施工

(1)导管加工:加工长度为4 m和6 m两种规格的管;为使钢管对接,钢管两端分别加工成螺栓、螺母丝扣,丝扣长15 cm,管壁加工间距为20 cm×20 cm的φ10~φ16 mm注浆孔,梅花形布置,以利于浆液通过管壁孔扩散到地层中。安装同孔导管时将4 m管和6 m管间隔装入孔中,相邻两孔丝扣连接处相互错开。导管内插加劲钢筋笼,主筋4根,φ22 mm,固定环采用φ42 mm热轧无缝钢管制作,每段长4 cm,间距150 cm,与主筋之间焊接。

(2)测定孔位:用全站仪精确测定钻孔孔位,并用红油漆标注在掌子面上。

(3)导向管的安装:为使大管棚安装在设计的位置,钻机施钻时要按设计的角度钻孔,故钻孔前需安装导向管,使得钻孔方位正确。

(4)搭建施钻平台:施钻平台用钢管架由下向上、由两边至中间根据孔位依次搭成“井”字形,上面用木板铺平。要求钻机平台搭建必须牢固,钻机安放到平台上以后,要用钢丝绳紧固。

(5)钻机就位:将钻机安放在施钻平台上,调整好高度、钻杆的倾角和方位角,然后将钻机牢固固定在施钻平台上,检查各管线和连接件是否正确。

(6)钻孔:将钻头和钻杆穿过导向管,对准已作好标记的孔位孔心,慢慢开动钻机,注意钻孔应平直,孔底偏差距离小于钻孔的半径。用螺旋钻杆配三翼钻头,干式钻进成孔。钻孔直径:φ120~φ125 mm;钻孔平面误差不大于50 mm;孔斜控制措施:导向管导向;为了能顺利下管,成孔后再进行扫孔,顺通孔道。大管棚施工完成后,成伞形辐射状。

(7)安装大管棚:大管棚安装时用钻机顶进,钢管间为丝扣连接,用自由钳旋转拧紧,相邻两孔的钢管接头要相互错开。顶进钢管时要保证导管的倾角和方位角与钻孔钻杆前进的倾角和方位角一致。最好在钻完一个孔后不要移动钻机,立即将该孔的导管顶入孔内,安装好导管后,再移开钻机进行下一孔的钻进。

(8)注浆:注浆采用M20水泥砂浆,前进式注浆,水泥砂浆注浆参数根据现场试验情况进行调整。

注浆达到预定压力后,即停止注浆,关上止浆阀门,打开泄压阀,待管内压力降为0后,关上泄压阀,同时将吸浆管放进旁边早已准备好的清水中,开动注浆机及时清洗管路。

注浆前用清水试压管路,检查管路是否连接紧密,如有问题及时处理。排气管要通到底,以防孔内空气顶住浆液不能注到孔底。对于单孔在注浆结束后,迅速拔除注浆管,并立即用M20砂浆闭孔口止浆,是完成注浆的标志。

3.2.3小导管施工

超前小导管采用外径42 mm,壁厚4 mm,长450 cm的热轧无缝钢管,钢管前端呈尖锥状;管壁四周钻注浆孔,孔径为8 mm,孔间距10 cm,呈梅花形布置,尾部30 cm不钻注浆孔作为止浆段。钢管与衬砌中线平行,以外插角10°打入拱部围岩;钢管环向间距50 cm。小导管布置见图7、图8。

图7 超前支护横断面布置

图8 Ⅰ-Ⅰ断面(单位:cm)

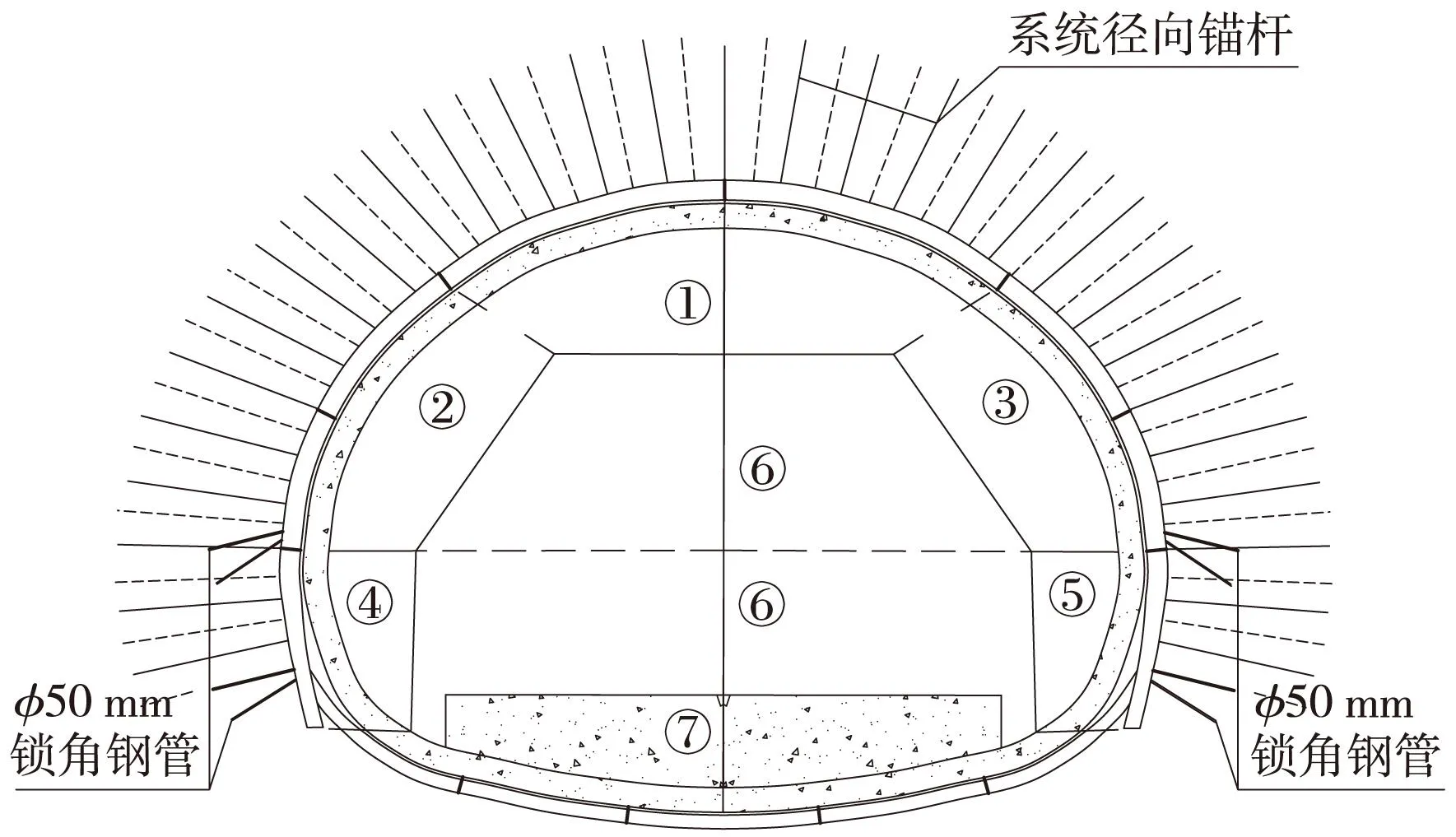

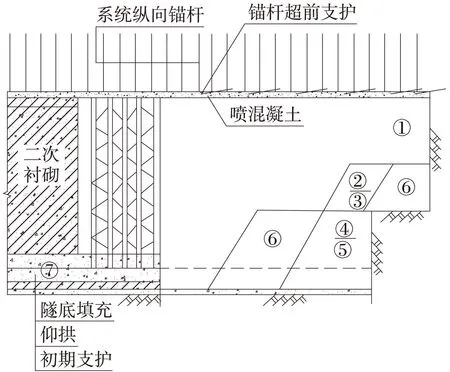

3.3洞内施工

根据本隧道地质情况,考虑到施工进度及施工安全等方面,采用三台阶七步流水作业法施工。三台阶七步流水作业法开挖采用弱爆破或人工开挖,局部爆破时严格控制炮眼深度及装药量。各步开挖循环进尺不大于0.6 m(钢架间距0.6 m),预留核心土,开挖后及时对围岩采用C25混凝土进行初喷,然后架立钢架并设锁脚钢管、系统锚杆后复喷混凝土至设计厚度。三台阶七步开挖法施工断面如图9、图10所示。

三台阶七步开挖法施工说明如下。

第1步:施作超前支护后,开挖拱部弧形导坑,预留核心土,施作拱部初期支护;

第2、3步:开挖左右侧中台阶并施作初期支护;

第4、5步:开挖左右侧下台阶并施作初期支护;

第6步:分别开挖上、中、下台阶核心土;

第7步:开挖隧底并施做仰拱初期支护封闭成环。

图9 三台阶七步流水法施工横断面

图10 三台阶七步流水法施工纵断面

3.4监控量测

为确保施工安全,必须加强隧道变形监控量测,检测内容为:洞内外观察、拱顶下沉、净空变化、地表下沉量测。

(1)洞内外观察:洞内观察分开挖工作面观察和已施工地段观察,每次开挖后应进行开挖工作面观察,绘制开挖工作面地质素描图,填写地质状况记录表,并与勘查资料对比;初支施工后,要及时记录喷混凝土、锚杆、钢架变形等。洞外观察重点是记录地表开裂、地表变形、边坡及仰坡稳定情况、地表水渗漏情况等,还要注意洞顶灌溉水渠变化情况。

(2)拱顶下沉量测:采用精密水准仪和铟钢挂尺测量。在隧道拱顶轴线附件焊接测点,测点与隧道外监控量测基准点联测。监测断面5 m间距,测量频率为,监测断面距开挖面10 m以内2次/d,10~20 m范围1次/d,20~50 m范围1次/3d,50 m以上1次/7d。

(3)净空变形量测:采用钢尺收敛仪测量,每台阶1条水平测线,3条斜测线,测点焊接在测线两端,每5 m设1处量测断面。量测频率同拱顶下沉。

(4)地表下沉量测:采用精密水准仪、铟钢尺测量,测点在隧道开挖前布设测点横向间距2~5 m,中线附近3 m间距,横向范围不小于埋深+隧道开挖宽度,纵向间距10 m,和隧道内测点布置在同一断面里程,测量频率同拱顶下沉量测频率。

监控量测数据取得后,要及时进行校对和整理。数据分析采用散点图和回归分析法,数据分析主要包括以下内容:

(1)根据量测值绘制时态曲线;(2)选择回归曲线,预测最终值,并与控制基准比较;(3)对支护及围岩状态、工法、工序进行评价;(4)及时反馈评价结论,提出相关工程对策建议。

3.5施工中的变形处理对策

施工现场根据监控量测数据分析提出的建议,采用相应应对措施。分为一般措施和辅助施工措施。

(1)一般措施:主要有稳定开挖工作面、调整开挖方法、调整初支强度和刚度并及时支护、围岩及支护结构间回填注浆。

(2)应急措施:主要有地层预处理,如注浆加固、降水等,加强超前支护,施工中增加临时仰拱等。

该隧道施工中根据监控量测数据发现拱顶下沉速度超标,山体出现裂缝,立即启动了大拱脚施工应急预案,增加临时仰拱,并及时施作仰拱二次衬砌及填充,遏制了山体变形,保证了隧道施工质量(图11)。

图11 临时仰拱

4结语

浅埋、偏压隧道施工,必须结合地形、地质、水文、围岩具体情况,科学制定施工方案。同时对施工中的关键环节要重点把握。

(1)防水措施是隧道施工顺利进行的保证。水是隧道施工的百害之源,更是软岩、破碎围岩隧道施工的大敌。该隧道顶部有当地灌溉用水渠,常年流水,围岩松散软弱,做好防水尤其关键。在施工中,该隧道加强了地表水的疏导和防渗,增加了边坡、工作面土体的稳定性,保证了初期支护的稳定和洞内掘进的顺利进行。

(2)偏压平衡措施是保证偏压隧道施工和运营安全的关键。偏压对于隧道施工安全威胁很大,对将来运营安全也有较大的影响,因此,应根据不同隧道洞口地形、地质特点,判明偏压的严重程度,采取不同处置措施。本隧道采用重力式挡墙平衡偏压,采取锚喷支护、地表注浆等措施稳定边坡,有效处理了偏压。对于偏压较大的隧道还可以采取锚固桩平衡偏压,也可采取半明半暗结构等减少对边坡的扰动后进行边坡加固处理等措施。

(3)监控量测是隧道施工顺利进行的必要手段。监控量测是掌握围岩动态变化、科学指导施工的必要手段。该隧道通过配置专业人员、精密测量仪器以及严格的监控量测,发现了施工中的异常,现场及时采取了应急处置措施,改善了围岩及初期支护的受力条件,控制了支护结构的变形,确保了隧道施工安全。

(4)长管棚是软弱地层浅埋隧道超前支护的有效手段。通过本隧道施工实践,长管棚作为软弱地层,大跨、浅埋地段隧道的超前支护技术,对注浆加固地层、封堵地下水渗漏,仰制围岩变形,加快施工进度,确保施工安全作用明显。

参考文献:

[1] 张安迪.大断面软岩浅埋偏压隧道施工技术[J].铁道标准设计,2008(5):102-105.

[2]宫兵.郑西客运专线张茅隧道七步台阶法施工技术[J].铁道标准设计,2008(10):78-80.

[3]王武现.客运专线大断面浅埋黄土隧道进洞施工技术[J].铁道标准设计,2007(8):43-45.

[4]中华人民共和国铁道部.铁建设[2010]241号高速铁路隧道工程施工技术指南[S].北京:中国铁道出版社,2007.

[5]中华人民共和国铁道部.铁建设[2009]181号TB10304—2009/J947—2009铁路隧道工程施工安全技术规程[S].北京:中国铁道出版社,2009.

[6]中华人民共和国铁道部.铁建设[2010]240号TB10753—2010/J1149—2011高速铁路隧道工程施工质量验收标准[S].北京:中国铁道出版社,2010.

[7]中华人民共和国铁道部.铁建设[2007]138号TB10121—2007/J721—2007铁路隧道监控量测技术规程[S].北京:中国铁道出版社,2007.

[8]杨林德.公路施工手册-隧道[M].北京:人民交通出版社,2011.

[9]王东杰.公路隧道施工[M].北京:中国电力出版社,2010.

Construction of Tunnels with Shallow Depth, Unsymmetrical Loading and Soft Rock

LIU Jian-zhong

(Construction Management Department of Chinese Railway Corporation, Beijing 100844, China)

Abstract:Excavation in shallow depth, unsymmetrical loading and soft rock tunnel remains a challenge in tunnel construction. This paper introduces construction practices in shallow depth, unsymmetrical loading and soft rock tunnels. The gravity retaining wall and the consolidation of side and front slopes are used to treat unsymmetrical loading, and large pipe shed, advanced small pipe and overlap arch way are employed to deal with shallow depth. Three-stage-and-seven-step flowing method is applied in the tunnel with soft rock. Meanwhile, the monitoring and measuring methods, the treatment of surrounding rock deformation are elaborated.

Key words:Tunnel engineering; Shallow depth; Unsymmetrical loading; Soft rock; Construction technology.

中图分类号:U455

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2015.06.028

文章编号:1004-2954(2015)06-0126-05

作者简介:刘建中(1971—),男,高级工程师,1995年毕业于兰州铁道学院铁道工程专业,工学学士。

收稿日期:2014-07-22; 修回日期:2014-09-11