浮选机液位自动控制系统在三十亩地选矿厂的应用

刘建平 秦华江 高雪婷

(金堆城钼业股份有限公司)

浮选机液位自动控制系统在三十亩地选矿厂的应用

刘建平 秦华江 高雪婷

(金堆城钼业股份有限公司)

为提高三十亩地选矿厂钼粗选工艺指标,在其Ⅳ#系统钼粗选段引进了液位自动控制系统。结果表明:安装浮选液位自动控制系统后,每年可增产钼品位为45%的钼精矿约8.89 t,增加经济效益37.9万元;实现了钼粗选作业分段控制,解决了粗选作业首尾两槽液面高差大、泡沫量不稳定、手动调节效果反应慢等问题,提高了钼粗选工艺对给矿量波动及矿石性质变化的适应性。

浮选机 液位自动控制系统 工业应用

传统的浮选工艺由生产工人凭经验判断生产状况,进行手动调节,浮选指标受岗位工人工作经验、操作技术水平、责任心等影响较大,尤其是当入选矿石性质波动较大时,人工调节的弊端更为突出。随着自动控制技术的日渐成熟和控制系统可靠性的提高,浮选液位自动控制逐步应用于选矿生产,大大提高了选矿效率,改善了生产技术指标,降低了工人劳动强度。

浮选自动控制技术目前主要用于大型浮选机和浮选柱自动控制,主要针对电机启动、浮选液面、充气量、加药量、矿浆浓度、泡沫层厚度进行调节。当工艺发生波动时,自动控制系统通过对各执行机构进行及时调节,以保证工艺稳定,具有反应灵敏、调节时间短等优点,可以降低人工操作存在的调节周期长、劳动强度大、精度低、效果差等影响。随着选矿技术的发展和选厂自动化程度的提高,浮选过程自动控制已成为浮选工艺发展的必然趋势。

1 选厂工艺及存在的问题

1.1 工艺流程

三十亩地选矿厂现磨浮车间分4个独立的系统,钼粗选段采用1粗2精1扫流程,浮选机采用KYF/XCF-16型联合机组,XCF-16型作为吸浆槽,KYF型为直流槽,水平配置。粗、扫选各为5槽机组,通过一个手动闸板对该机组浮选液位进行调控。

1.2 存在问题

三十亩地选矿厂现浮选车间主要存在以下问题。

(1)由于粗、扫选均为1槽XCF-16与4槽KYF-16配套水平配置,浮选槽数多,矿浆流程长,首尾两槽的矿浆液面不在同一水平面上,调节尾矿闸板时,液位变化所需时间长,调节效果反应慢,且需反复调节,人工调节的劳动强度大,调节效果不明显。

(2)由于岗位工技术水平和预判能力有限,对生产指标有一定的影响,特别是在供矿性质和给矿量变化大时,生产指标波动更大。

(3)三十亩地选矿厂手动闸板控制浮选工艺对矿石性质变化的自适应性较差。

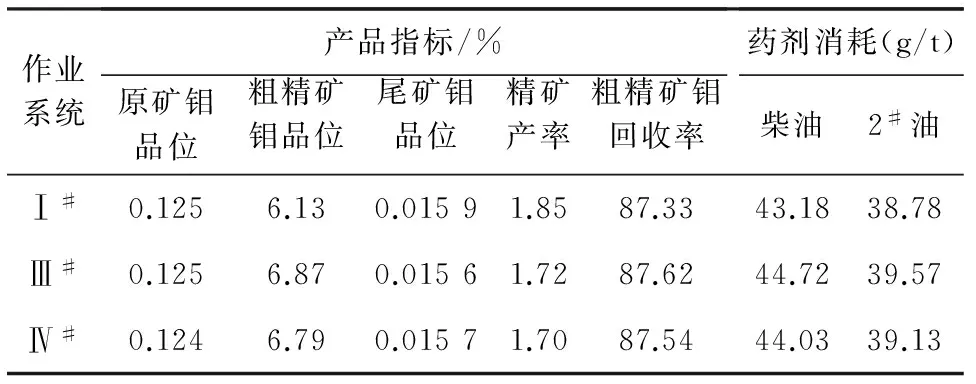

2 流程考察

三十亩地选矿厂Ⅱ#系统一段磨矿分级为格子型球磨机与FX-710型旋流器构成闭路循环作业,Ⅰ#、Ⅲ#、Ⅳ#系统均为格子型球磨机与2FLG-3000型高堰式双螺旋分级机构成闭路循环作业。Ⅱ#系统钼粗选入选物料性质与Ⅰ#、Ⅲ#、Ⅳ#系统可比性较差。为了找出Ⅰ#、Ⅲ#、Ⅳ#系统中差别最小的2个系统进行后续的对比试验,对Ⅰ#、Ⅲ#、Ⅳ#系统作了近3个月的流程考察,结果见表1。

表1 流程考察结果

由表1可知,Ⅲ#与Ⅳ#粗选钼回收率及药剂单耗相近,因此选取Ⅲ#和Ⅳ#系统进行浮选液位自动控制工业对比试验,选择在Ⅳ#系统进行液位控制工业试验,Ⅲ#系统作为参比系统。

3 液位自动控制工业试验

3.1 浮选液位保持稳定的必要性

在对国内浮选自动控制系统生产厂家考察的基础上,决定采用长沙易控工业自动化有限公司生产的液位自动控制系统进行试验。该自动控制系统具有操作界面简单、浮选液面稳定、系统故障率低、对现场浮选机的匹配性较高,而且采用后需要的流程改造工程量小,可以合理利用检修时间,对生产影响较低,并具有自动和手动调节切换功能,较符合三十亩地选矿厂生产实际。图1为浮选机液位控制过程。

图1 液位控制过程

不同选别阶段对液位的要求不同,而对浮选作业,保证浮选机液位稳定是工艺稳定的前提。而影响浮选液位的因素主要有3个方面:一是入料量的变化,二是尾矿排放量的变化,三是中矿循环量的波动。本系统选择控制尾矿排放量来维持液面稳定。为了维持槽内液位的稳定,根据液位探测计所测液位反馈与所设定液位值进行比较、运算,得出排矿闸板开度,通过调节闸板的开度改变尾矿排放量来平衡浮选机液位。浮选机液位自动控制系统操作简单,操作工只需按照工艺要求,修改设定液位,系统根据所设液位,自动调节阀门开度,稳定浮选槽内矿浆液面。

3.2 自动控制系统工业对比试验

由于钼粗选段矿浆流程较长,首尾两槽液面高差大,使得参与自动控制的液位检测数据代表性差,会降低自动控制系统对生产的适应性,为降低其影响,在Ⅳ#系统粗选及扫选作业的第三槽分别增加了一台主机及附属设备。将Ⅲ#系统与加设了浮选液位自动控制系统的Ⅳ#系统进行工业对比试验,结果见表2。

表2 工业试验比较结果

由表2知:安装液位自动控制系统后,在Ⅳ#系统原矿品位较Ⅲ#系统高0.004个百分点条件下,Ⅳ#系统较Ⅲ#系统钼粗精矿品位降低0.65个百分点,粗选回收率提高0.57个百分点,产率提高0.12个百分点;工业试验时,根据现场实际生产情况调节药剂用量,Ⅳ#系统钼粗选段较Ⅲ#系统柴油单耗增加了1.17 g/t,2#油单耗增加了1.983 g/t。

4 经济效益分析

在Ⅳ#系统引入浮选液位自动控制系统后,浮选液面稳定性明显提高。流程考察结果表明,Ⅳ#系统粗选段安装液位自动控制系统后,粗选段平均钼回收率较Ⅲ#系统提高了0.57个百分点。按三十亩地选矿厂年处理矿量310万t,Ⅳ#系统每年处理矿量大约77.5万t,原矿钼品位按0.132%计,精选作业回收率取98%(现在的生产工艺精选作业回收率已经稳定在98%左右,考虑到生产波动因素,故对理论回收率乘以系数0.7)。则Ⅳ#系统采用浮选液面自动控制系统后,每年可增产品位为45%的钼精矿8.89 t。按现在市售价格计算,年可增加产值80.01 万元。

安装液位自动控制系统还需增设2台主机,较改造前设备负荷增加31 kWh,按照年运转率97.5%、电机负荷85%、电价0.5元/kWh计算,年增加运行费用为11.25万元。增加的主机为易损件,每年需增加维修及备件费用约12万元。药剂消耗较增设自动控制系统前增加约1.46万元。各项费用合计增加24.71万元。扣除销售税金及设备折旧费合计约17万元后,Ⅳ#系统每年可增加收入约38万元。

增设浮选液位自动控制系统后,大大减轻了岗位工人的劳动强度,提高了三十亩地选矿厂选矿自动化水平,提高了钼粗选回收率,减少了金属流失,有效提高了资源利用率。

5 结 论

(1)三十亩地选矿厂Ⅳ#系统钼粗选段安装浮选液位自动控制系统后,较未安装的Ⅲ#系统钼回收率提高了0.57个百分点,年可增产钼品位为45%的钼精矿约8.89 t,经济效益增加37.9万元/a。

(2)通过增设浮选液位自动控制系统,实现了钼粗选作业分段控制,解决了粗、扫选浮选机水平配置造成的矿浆流程长、首尾两槽液面高差大、泡泡沫量不稳定、调节效果反应慢等问题,提高了钼粗选工艺对给矿量波动及矿石性质变化的适应性。通过实施浮选液位自动控制,降低了操作工人的劳动强度。

2015-01-26)

刘建平(1977—),男,工程师,714102 陕西省华县金堆镇。