基于流固耦合分析某排气歧管疲劳损伤

杨 超,郑清平

(河北工业大学,天津 300401)

排气歧管直接与汽缸体相连接,其排气口与排气总管连接,是排气系统中最重要的环节,是发动机缸体和排气系统其他部件的连接中枢,其结构以及性能直接影响着整个排气系统的性能[1]。随着发动机技术的发展,排气温度越来越高,造成排气歧管的热负荷越来越接近其承受极限[2]。一般情况下,排气歧管的疲劳损伤有多种因素(如热负荷、振动负荷、气流冲击、材料性能变化等)相互影响、耦合导致。

本文通过运用AVL-Fire和ABAQUS软件建立发动机的排气歧管模型进行有限元分析流固耦合计算模型,分析排气歧管温度场及应力与应变场。分析试验中发动机的排气歧管疲劳断裂的原因。

1 排气歧管开裂问题

图1 试验测试中发动机排气歧管的开裂问题Fig.1 Cracking problem of engine exhaust manifold in test test

本次研究的某六缸在可靠性试验中全负荷工况试验950h出现裂纹,裂纹位置位于与四缸、五缸相连接的歧管的连接处,如图1中箭头位置所示。

2 耦合温度场分析

为获得排气歧管流固耦合温度场与对流换热系数,通过建立CFD模型仿真获取管内流场,并通过平均一个发动机循环管壁温度和对流换热系数,获取歧管的对流换热系数场。

图2 排气歧管模型Fig.2 Exhaust manifold model

排气歧管模型如图2所示,通过获取歧管内表面并划分网格如图3所示。进出口边界发动机工作过程分析软件BOOST计算出额定工况2500r/min下的排气歧管进出口边界温度、质量流量。三维流场计算湍流模型选择k-ε模型,边界选择ThinWall边界。对第四个工作循环的温度场和对流换热系数场进行时间平均,如图3、4所示。

图3 额定工况发动机排气歧管壁面受热平均温度场Fig.3 Rated working condition of engine exhaust manifold wall heating average temperature field

图4 额定工况发动机排气歧管壁面换热平均对流换热系数场Fig.4 The average convective heat transfer coefficient field of the exhaust manifold of the engine under rated condition

3 排气歧管热应力分析

3.1 排气歧管热分析理论[4]

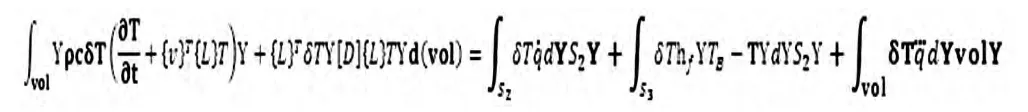

温度场控制方程等效的积分形式[3]:

为热通量的面积;S3为对流面积。

3.2 模型建立

将排气歧管模型导入ABAQUS中并选取C3D4T四结点热耦合四面体单元。将模型离散化为热耦合单元,划分69519个节点,295686个四面体网格。研究对象材料为SiMo45铸铁。

对排气歧管添加边界条件,利用笛卡尔连接表示固定螺栓对法兰的固定,边界约束的位置约束各点的全部自由度。

应用FIRE中仿真获得的温度场合对流换热系数场作为热边界,进行时长600s的流固耦合分析可以获得排气歧管稳定的温度场及应力、应变分布。

3.3 温度场和热应力计算结果分析

经过流固耦合分析,排气歧管稳定状态下的温度场如图5所示,温度场分布受管内壁温度场影响,管壁存在内部热传导,对排气歧管温度场存在明显影响。

在发动机额定工况下,排气歧管温度稳定后的平均有效应力场如图6所示。排气歧管各管管壁存在温度梯度,且存在内外表面的温度梯度产生热膨胀及热应力,应力分布和受热有一定关联,同时受边界约束条件影响也较为明显。排气歧管受到应力最大处为歧管4与歧管5的连接处,肋部有两个最大应力点,标注为点A与点B,与发生开裂故障的位置一致,其大小约为472MPa。

图5 排气歧管温度场分布Fig.5 Temperature field distribution of exhaust manifold

图6 排气歧管应力场分布Fig.6 Stress field distribution of exhaust manifold

4 排气歧管热疲劳分析

4.1 低周期热疲劳理论[5,6]

热疲劳属于高应变低周期疲劳,确定了材料所受的应变和温度循环,知道应变增加的影响时,可以计算出材料的寿命(M-C公式)。对于热疲劳试验来说,每一循环的塑性应变△εр。直接影响断裂循环数的Nf,其关系式可以表达为:△εp·N=C

其中:Nf为材料到达疲劳断裂时的循环次,或成为疲劳寿命;△εр为循环塑性应变范围;α为材料的塑性指数;c这为常数,其数值温度影响较大,随平均温度的升高而减小。

4.2 排气歧管疲劳分析

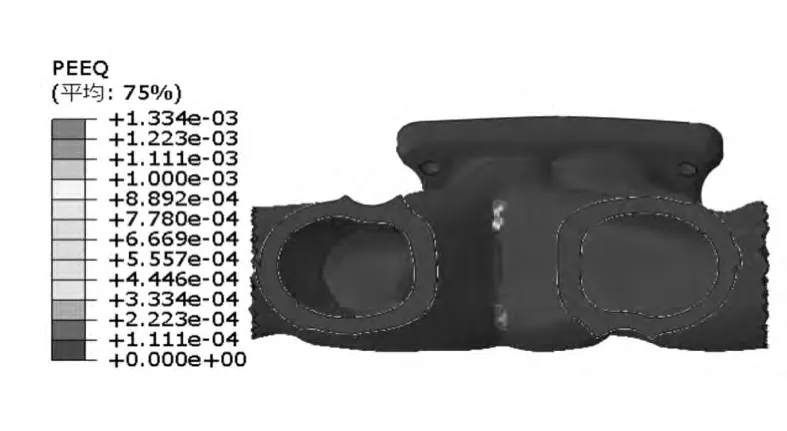

图7 排气歧管发生的等效塑性应变Fig.7 Equivalent plastic strain of exhaust manifold

为研究开裂故障发生原因,考察A、B两点的等效塑性应变模型中的等效塑性应变如图7所示,由于只有A、B两点处发生等效塑性应变,所以具体考察发生断裂处的等效塑性应变。其中A点等效塑性应变大小为0.0012mm,B点等效塑性应变大小为0.00087mm。

本文研究硅锰铸铁铸造的排气歧管,参考相关文献α取0.6,C取0.19[6]。所以A点疲劳寿命循环次数Nf=4634;B点疲劳寿命循环次数Nf=7920。

5 结论

a.通过发动机排气歧管进行流固耦合分析,获得发动机排气歧管温度分布,由管内流场对流换热决定,并受排气歧管壁面导热作用共同影响。

b.排气歧管平均有效应力大小与分布受排气歧管温度分布影响,同时取决于排气歧管结构和边界约束条件。在集中应力的作用下导致排气歧管开裂故障。

c.应用低周期热疲劳理论,通过获取排气歧管的等效塑性应变,利用M-C公式可以计算出排气歧管发生开裂故障位置的集中等效塑性应变点的疲劳寿命分别为循环数4634和7920。

[1] 杨勇.基于呼吸系统的排气歧管设计及有限元分析[D].西安:西安理工大学,2010.

[2] 王虎.内燃机零部件热负荷研究的现状讨论与展望[J].内燃机,2005,(06):4-5.

[3] 平修二.热应力与热疲劳:基础理论与设计〔M].北京:国防工业出版社,1984.

[4] 刘展,祖景平,钱英莉.ABAQUS6.6基础教程与实例详解[M].中国水利水电出版社,2008.

[5] 王立新,刘斐,潘雪伟.发动机排气歧管断裂分析及其设计改进[J].上海汽车,2007,(12):87-88.

[6] 赵少汁,王忠保.疲劳设计[M].北京:机械工业出版社,1992.