TiBCN陶瓷线切割加工表面质量及蚀除机理

赵健闯,胡建东,孟繁有,王耀民

(1吉林大学 材料科学与工程学院,长春130025;2长春工业大学 工程训练中心,长春130012;3长春东基材料科技有限公司,长春130103)

TiBCN陶瓷线切割加工表面质量及蚀除机理

赵健闯1,2,胡建东1,孟繁有3,王耀民3

(1吉林大学 材料科学与工程学院,长春130025;2长春工业大学 工程训练中心,长春130012;3长春东基材料科技有限公司,长春130103)

采用硼化法制备的TiBCN导电陶瓷粉末成功热压烧结为块体材料。设置不同电火花线切割加工工艺参数,切割TiBCN块材。通过加工表面质量分析及SEM微观形貌观察,研究了线切割加工表面质量的影响因素及材料蚀除机制。研究结果表明:线切割加工TiBCN陶瓷材料,可以获得质量良好的加工表面, 最小表面粗糙度Ra为0.4μm;脉冲电流Ip和脉间ti是影响加工表面质量的主要影响因素;虽然设置长脉宽te有利于提高蚀除效率,但脉间过小,易形成表面裂纹。TiBCN块材线切割加工最佳参数设置范围为:Ip=2~6,te=20~22μs,ti=65~75μs。线切割加工TiBCN陶瓷材料,有三种蚀除机理:剥离、熔融/再凝固、气化蒸发。

TiBCN;电火花线切割;表面质量;微观形貌;蚀除机理

将TiBCN导电陶瓷粉末压制为块体材料,对其物理、力学性能及结构进行了检测分析[1]。分析结果表明TiBCN具有硬度高、耐磨、耐蚀,密度低、热传导率低等特点,这些特性是任何合金材料所无法兼备的,尤其是其具有优良的导电性能[2,3],电导率远超过100~300Ω·cm,使其非常适合于电火花线切割加工(Wire-cut Electrical Discharge Machining, Wire-cut EDM)[4-6],同已商业应用的其他陶瓷材料相比,在电切削加工性能上具有明显优势。

导电陶瓷材料在化学成分、组织结构及力学、物理性质等多方面,与钢铁材料及非导电陶瓷材料存在差异,故其Wire-cut EDM加工工艺及蚀除机理也同钢铁材料有明显的不同之处。目前,国内外研究人员及机构从三方面对陶瓷材料EDM加工进行了实验研究[7-9]。其一,研究较多的是电加工工艺参数优化[10-14],如:加工工艺参数与加工速率、表面粗糙度等工艺指标的关系;用实验设计方法分析工艺参数的作用,进行变量分析以优化工艺等研究。其二,掺入导电陶瓷颗粒,提高非导电陶瓷的导电性能,提高切削加工性能[15-17]。应用较多的导电陶瓷颗粒主要有TiB2,TiN和TiC等,Matsuo等[18]为提高ZrO2和Al2O3陶瓷去除率并获得满意的表面粗糙度,提出了包括TiC,NbC和Cr3C2最佳的碳化物含量配比。其三,EDM加工蚀除机制研究,Clijsters等[19]研究了EDM加工SiC材料,认为同加工钢材是一样的,材料去除机理主要是熔化和蒸发,没有机械磨蚀;Lauwer等[20]认为材料蚀除机制主要有三种类型:熔化/蒸发、剥离,氧化和分解。

本研究对TiBCN陶瓷进行Wire-cut EDM加工,分析了EDM加工表面的显微组织形貌、电加工工艺性能及EDM加工的蚀除机理。目的是掌握TiBCN陶瓷材料EDM加工工艺特性,为其作为一种新型材料的选用、加工提供理论依据,拓宽TiBCN陶瓷材料的应用研究领域。

1 实验材料与方法

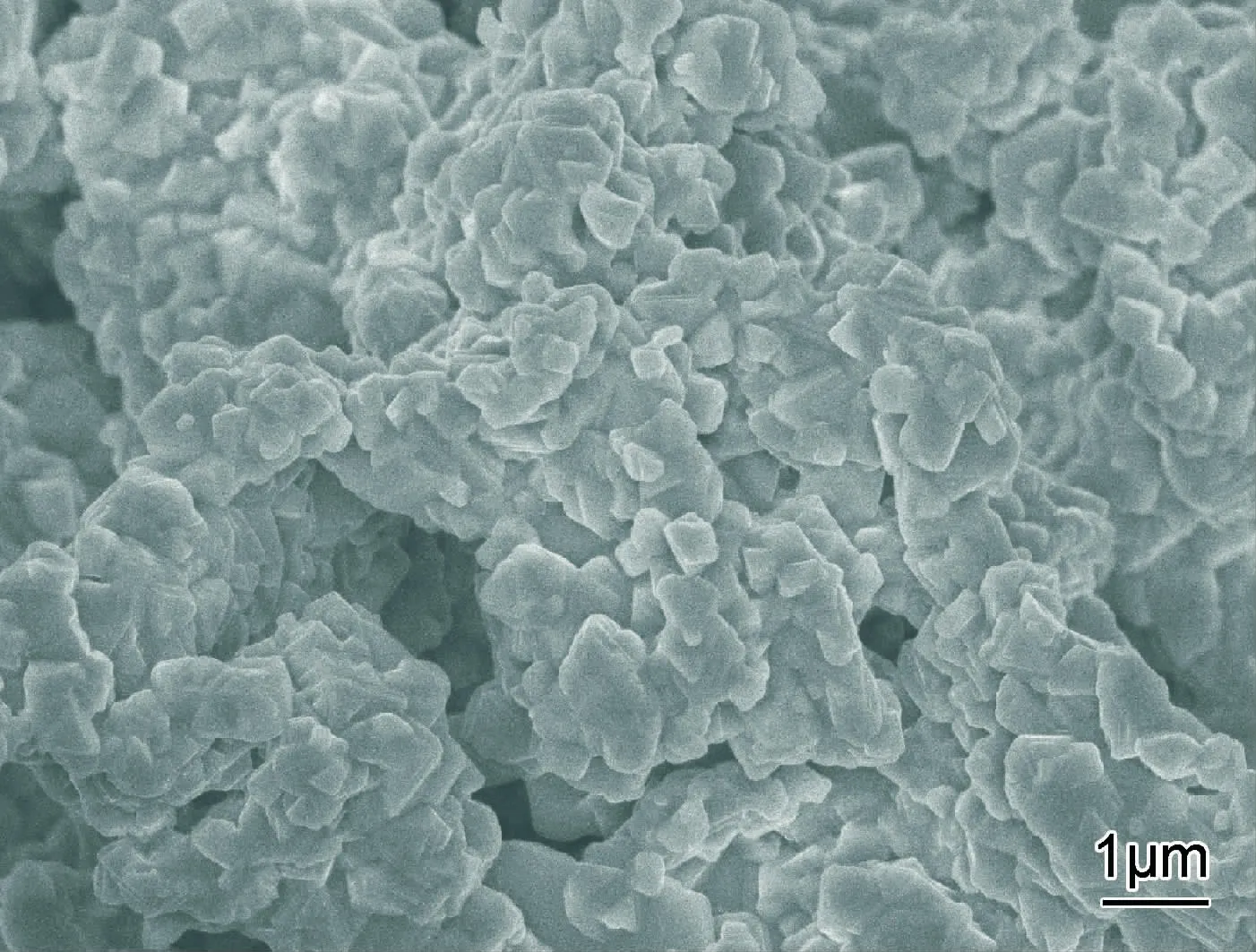

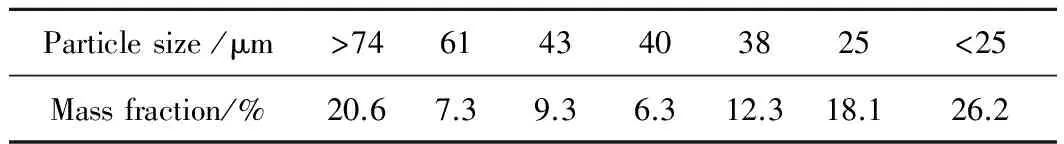

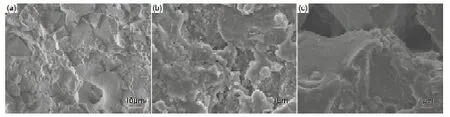

TiBCN粉末由长春东基材料科技有限公司提供,其形貌如图1所示,粒度分布如表1所示。将TiBCN粉末压入石墨模具中,氩气气氛保护下,1900℃,30MPa压力下烧结1h,加热和冷却速率均为20℃/min。烧结TiBCN块材尺寸为:直径90mm,厚度7.3mm,密度约为5.0g/cm3。

图1 TiBCN粉末SEM图像Fig.1 SEM image of TiBCN powder

Particlesize/μm>746143403825<25Massfraction/%20.67.39.36.312.318.126.2

线切割加工TiBCN块体材料,测量加工表面粗糙度Ra,并进行组织形貌观察与分析。电火花线切割设备型号为ACTSPARK FW1,由于脉冲电源是Wire-cut EDM加工的主要影响因素,因此本研究采用单因素实验法,依次改变电源参数,即峰值电流Ip、脉冲宽度te、脉冲间隔ti,而保持其他工艺参数不变;其中峰值电流用加工时开通的功率管数量Ip表示,开通功率管数量越多,峰值电流越大。电极丝使用φ0.2mm钼丝,冷却液为水,EDM加工工艺参数均为设备出厂优化设置参数。表面粗糙度仪型号为Links 2206B,试样在扫描电镜 (JSM-5310)观察前均经超声清洗,并热鼓风干燥。

2 结果与分析

2.1 TiBCN线切割加工表面组织结构

2.1.1 加工表面微观形貌

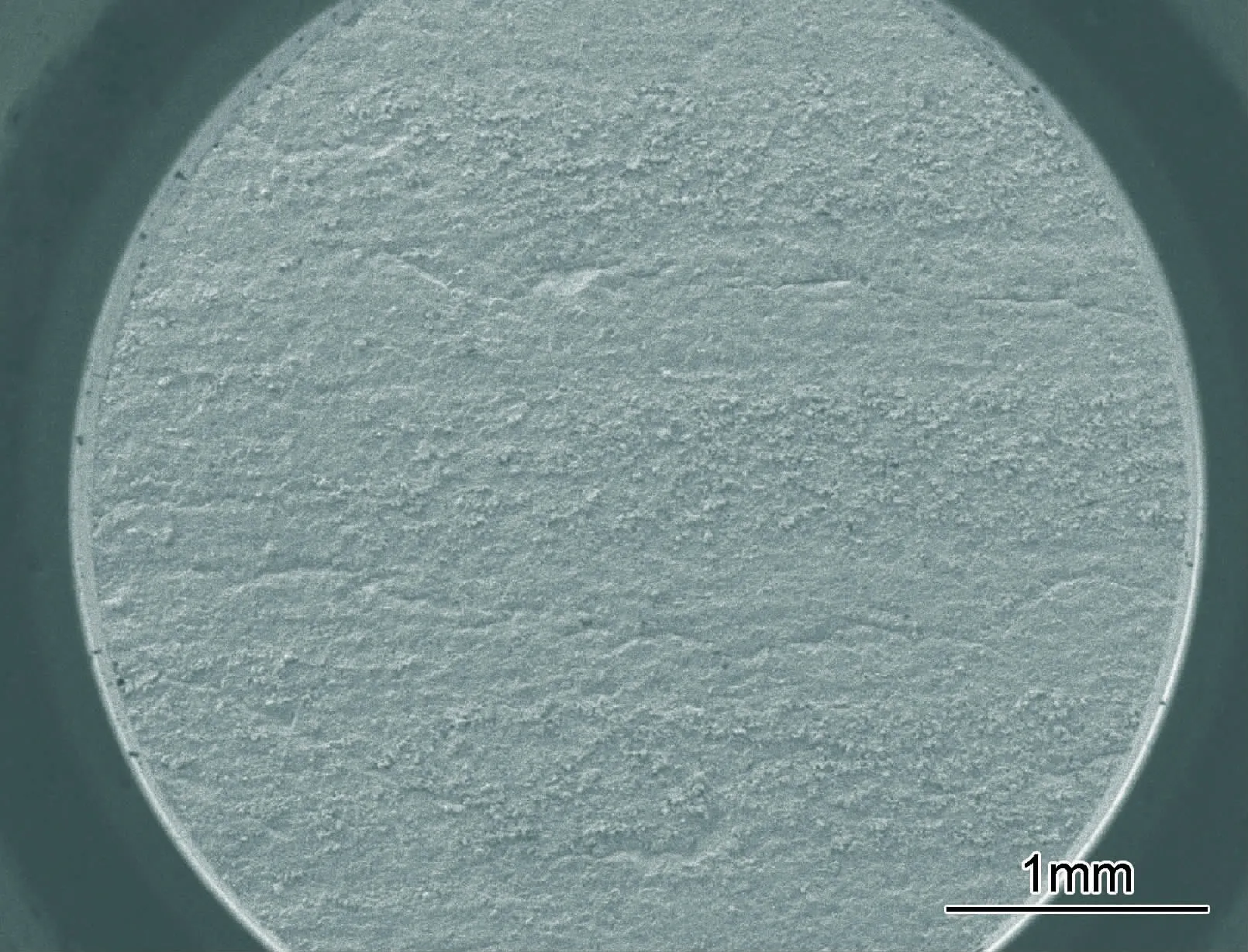

图2为Wire-cut EDM加工TiBCN块材,典型的加工表面SEM图像,采用不同工艺参数加工的其他试样表面微观形貌与图2相似。由图2可以看出加工表面存在一些沟槽,但数量不多,深度较浅,分布不集中。

图2 TiBCN块材EDM加工表面SEM图像(Ip=5,ti=60μs,te=23μs)Fig.2 SEM image of machined surface of TiBCN bulk cut by EDM(Ip =5,ti=60μs,te=23μs)

图3(a),(b),(c)分别显示了加工表面粗糙度Ra与峰值电流Ip、脉宽te和脉间ti的关系。由图3可以看出峰值电流保持在很宽的范围内(Ip=2~6),脉宽te=20~22μs,或脉间ti=65~75μs时,表面粗糙度Ra可低于2μm,最小表面粗糙度为0.4μm。表明Wire-cut EDM加工TiBCN块体材料,加工表面质量的重要影响因素是峰值电流和脉间。脉宽取值不可过大,脉间要设置为上限。但窄脉宽长脉间势必会影响加工效率,因此加工时在保证加工表面质量的前提下,还要尽量采用较大的峰值电流和脉宽;同时应严格控制脉间的设置不可过小,在保证加工表面质量的前提下取下限,以利于减少加工表面沟槽及微裂纹,降低表面粗糙度,提高加工表面质量及加工效率。

图3 TiBCN块材EDM加工表面粗糙度Ra与峰值电流Ip(a)、脉宽te(b)和脉间ti(c)的关系Fig.3 Relationship between surface roughness Ra and discharge current Ip(a),duration te(b),interval ti(c)

2.1.2 微裂纹

TiBCN块材EDM加工时,若设置脉冲电流高,加工表面会出现微裂纹,如图4所示,相似情况也可在其他加工表面观察到。对于陶瓷材料,微裂纹的存在是典型的无抗拉伸应力的表现。这主要是由于TiBCN陶瓷材料导热系数小,膨胀系数大,因此,在整个脉冲放电加工区的温度梯度较大,热应力也较大,势必形成热应力裂纹。由于晶界熔点低,缺陷多,为薄弱受力区,因此热应力随同脉冲作用不断重复叠加,促使裂纹扩展。脉冲能量对微裂纹的影响是非常明显的,能量越大,微裂纹越宽越深。因此,为避免在EDM加工过程中产生微裂纹,脉冲能量不可过大,即脉冲电流避免过大,脉冲宽度不可过长,还要有足够长的脉冲间隙。

图4 TiBCN块材EDM加工表面微裂纹 (Ip=7,te=30μs,ti=110μs)Fig.4 SEM image of micro cracks on machined surface of TiBCN bulk cut by EDM(Ip=7,te=30μs,ti=110μs)

2.2 EDM加工蚀除机理研究

2.2.1 剥离蚀除机制

图5为TiBCN块材EDM加工表面SEM图像,从图5(a)中可以看到加工表面凹凸有致,颗粒边缘棱角分明、不连续,表明EDM加工TiBCN块体材料,当脉冲能量输入较低时,其材料的蚀除主要以完整颗粒,即体积材料去除的方式从基体中分离,剥离蚀除现象非常明显。

有文献研究认为,因热应力产生的热剥离蚀除机制为陶瓷材料EDM加工的一种主要蚀除机制[20]。热应力的产生主要应归因于工程陶瓷材料的热导率低,材料表面和内部,加工区域和非加工区域,都存在明显的温度梯度,进而导致膨胀(或收缩)的不同步。由于陶瓷材料抗张极限强度远远小于抗压极限强度,因此,由热应力导致产生大量微裂纹,裂纹集中(垂直或平行于上表面), 使体积分离特别容易发生。热应力剥蚀作用有助于提高材料去除率,但大量裂纹的产生要求高的能量输入,势必影响加工表面质量,因此,此种机制越多参与材料去除,工艺参数的设置要求越严格。热剥离蚀除对加工表面质量的影响,主要取决于合成陶瓷粉末粒度的大小,粉末粒度大,蚀除材料的颗粒大,颗粒就不容易及时地被流动液体带走,降低加工效率和表面质量。

2.2.2 熔融/再凝固蚀除机制

从图5(b)可以观察到加工表面黏附着球状、棱状、片状颗粒,说明EDM加工过程中存在着熔融、再凝固现象,证明EDM加工时若脉冲能量输入较高,材料的蚀除机制存在熔融/再凝固机制。

熔融/再凝固机制蚀除存在两方面的原因:(1)EDM放电加工过程中,两极间隙中可瞬间形成温度高达40000K的瞬时高温热源,将被加工材料熔融,过热熔融液体颗粒以爆裂的形式被蚀除。但脉冲放电后期,被熔融蚀除的液体颗粒很快进入脉间冷却期,微小液体颗粒会再凝固,并随冷却液被排除。当爆炸冲击力较小时,就会有部分颗粒附着在基体上,重新与基体结合,SEM图像显示为球粒状组织形态;(2)无论是晶界熔化导致的整体颗粒剥离蚀除,还是热应力导致的片状颗粒剥离蚀除,当爆炸冲击力较小时,也会产生再凝固黏附现象。无论上述哪方面导致的熔融/再凝固,不但增加表面粗糙度,还需要电火花放电进行二次分离,明显降低加工效率。

图5 TiBCN块材EDM加工表面形貌 (a)Ip=2,te=30μs,ti=110μs;(b),(c)Ip=5,te=19μs,ti=30μsFig.5 Machined surface morphology of TiBCN sintered bulk cut by EDM (a)Ip=2,te=30μs,ti=110μs; (b),(c) Ip=5,te=19μs,ti=30μs

2.2.3 气化蒸发蚀除机制

EDM加工时,单脉冲能量较高(峰值电流高或脉宽长),导致EDM加工表面明显出现多处蚀除坑,如图5(c)所示。这是由于火花爆裂形成的高达40000K的瞬时热源,温度远远高于陶瓷材料的熔点,足以使其被熔化并气化蒸发。单脉冲能量越高,气化蒸发蚀除效应越强,爆炸现象剧烈而强大,凹坑深径比增加,表明EDM加工过程中材料的蚀除机制存在气化蒸发机制。若气化蒸发蚀除机制为主导机制,则导致表面粗糙度增高,表面加工质量降低,由于存在类似深孔的凹坑,同时严重降低加工件的力学性能及使用寿命。

3 结论

(1)TiBCN陶瓷材料适合Wire-cut EDM加工,使用普通电火花线切割机床,采用传统加工工艺参数,就能获得较好的加工表面质量。加工表面质量的重要影响因素是脉间。加工时可选用出厂设置的峰值电流和较长脉宽,需要严格控制脉间,以保证加工表面质量。

(2)Wire-cut EDM加工TiBCN陶瓷,加工表面存在显微裂纹。脉冲能量对显微裂纹的影响非常明显,能量越大,显微裂纹越宽越深。

(3)Wire-cut EDM加工TiBCN陶瓷材料,存在三种蚀除机理:剥离蚀除机制、熔融/再凝固蚀除机制、气化蒸发蚀除机制;脉冲能量输入较低时,以剥离蚀除机制为主;脉冲能量输入较高时,三种蚀除机制共同作用于整个EDM加工过程中,但在脉冲放电加工的不同阶段,主导蚀除机制不同。

[1] HU J D, DONG X F, TESTO S. Microstructure of face centered cubic (fcc) TiB powder synthesized by boronizing of Ti powder [J]. Journal of the American Ceramic Society, 2012,95: 2089-2092.

[2] HU J D, ZHAO J C, REN J J. Solid state batteries (SSBs) prepared with powder metallurgy route [J]. Science of Sintering, 2013,45: 149-155

[3] ZHAO J C, HU J D, JIAO D N, et al. Application of face centred cubic TiB powder as conductive filler for electrically conductive adhesives[J]. Trans Nonferrous Met Soc China, 2014, 24: 1773-1778.

[4] KONIG W, DAUW D F, LEVY G, et al. EDM-future steps towards the machining of ceramics [J]. Ann CIRP, 1988, 37: 623-631.

[5] MORDECAI N L, LEE T C, HUDDLESTON J. Developments in spark erosion of ceramics [J] Br Ceram Trans, 1995, 94 (1) : 21-24.

[6] ZHANG J H, LEE T C, LAU W S. Study on the electro-discharge machining of a hot pressed aluminum oxide based ceramic [J]. Mater Process Technol, 1997, 63: 908-912.

[7] PUERTAS I, LUIS C J, ALVAREZ L. Analysis of the influence of EDM parameters on surface quality, MRR and EW of WC-Co [J]. Journal of Materials Processing Technology, 2004, 153-154:1026-1032.

[8] PUERTAS I, LUIS C J. A study of optimization of machining parameters for electrical discharge machining of boron carbide[J]. Materials and Manufacturing Processes, 2004, 19(6): 1041-1070.

[9] LUIS C J, PUERTAS I, VILLA G. Material removal rate and electrode wear study on the EDM of silicon carbide [J]. Journal of Materials Processing Technology, 2005, 164-165: 889-896.

[10] PUERTAS I, LUIS C, VILA G. Spacing roughness parameters study on the EDM of silicon carbide[J]. J Mater Process Technol, 2005, 164-165:1590-1596.

[11] WEI Chen-jun, ZHAO Li, HU De-jin, et al. Electrical discharge machining of ceramic matrix composites with ceramic fiber reinforcements [J] . Int J Adv Manuf Technol, 2013, 64:187-194.

[12] 王志勇,贾志新,董绍华,等. 电火花线切割加工导电陶瓷工艺规律的试验研究[J].航空制造技术, 2005, (1): 94-97.

WANG Zhi-yong, JIA Zhi-xin, DONG Shao-hua, et al. Test investigation on process law of WEDM in machining conductivity ceramics[J]. Aeronautical Manufacturing Technology, 2005,(1): 94-97.

[13] 贾志新,赵亚伟,滕向阳,等.超声电火花线切割复合加工技术的试验研究[C]//2007年中国机械工程学会年会之第12届全国特种加工学术会议论文集. 长沙:中国机械工程学会特种加工分会,2007. 267-269.

JIA Zhi-xin, ZHAO Ya-wei, TENG Xiang-yang, et al. Experimental investigation of combined technology of ultrasonic and wire-EDM [C]//2007 CMES. Changsha:Chinese Mechanical Engineering Society, 2007.267-269.

[14] 徐小青,骆志高,徐大鹏,等.陶瓷材料电加工表面粗糙度的预测[J]. 农业机械学报, 2007, 38(3):164-167.

XU Xiao-qing, LUO Zhi-gao, XU Da-peng, et al. Surface roughness prediction of electrical discharge machining ceramics based on evolutionary neural network [J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(3):164-167.

[15] MARTIN C, CALES B, VIVIER P, et al. Electrical discharge machinable ceramic composites [J]. Mater Sci Eng A, 1989, 109:352-356.

[16] LEE T C, LAU W S. Materials Manufacturing Processes [M]. New York:Chapman & Hall, 1991. 635-648.

[17] SANCHEZ J A, CABANES I, LOPEZ D, et al. Development of optimum electrodischarge machining technology for advanced ceramics [J]. Int J Adv Manuf Technol, 2001, 18:897-905.

[18] MATSUO T, OSHIMA E. Investigation on the optimum carbide content and machining condition for wire EDM of zirconia ceramics [J]. Ann CIRP, 1992, 41(1):231-234.

[19] CLIJSTERS S, LIU K, REYNAERTS D, et al. EDM technology and strategy development for the manufacturing of complex parts in SiC [J]. Journal of Materials Processing Technology, 2010, 210:631-641.

[20] LAUWER B, KRUTH J P, LIU W, et al. Investigation of material removal mechanisms in EDM of composite ceramic materials [J]. Journal of Materials Processing Technology, 2004, 149:347-352.

Quality and Removal Mechanism of Machined Surface of TiBCN Ceramic Material on Wire-cut EDM

ZHAO Jian-chuang1,2,HU Jian-dong1,MENG Fan-you3,WANG Yao-min3

(1 College of Materials Science and Engineering, Jilin University, Changchun 130025, China;2 Engineering Training Center,Changchun University of Technology,Changchun 130012,China;3 Changchun Dongji Materials Science and Technology Co.,Ltd.,Changchun 130103,China)

TiBCN powder synthesized by boronizing was successfully sintered into the bulk sample by hot pressing. Then the bulk sample was machined by wire-cut EDM with variable processing parameters. By analyzing machined surface quality and observing SEM micro-morphology, the main factors which influence on quality of machined surface cut by wire-cut EDM and material removal mechanism were studied. The results show that it is possible to obtain suitable quality of TiBCN machined surface through wire-cut EDM processing,the minimum roughnessRaof machined surface obtained is 0.4μm; Discharge CurrentIpand Pulse Intervaltiare the main factors; longer Discharge Durationteis more favorable to increase removal rate, but surface crack are more easily formed if Pulse Interval is too short. The best range of processing parameters of TiBCN bulk sample cut by EDM areIp=2-6,te=20-22μs andti=65-75μs. Three types of material removal mechanism are identified, spalling, melting/resolidification and evaporation.

TiBCN;wire-cut EDM;surface quality;micro-morphology;removal mechanism

10.11868/j.issn.1001-4381.2015.07.004

TF123.3+2;

A

1001-4381(2015)07-0021-05

国家自然科学基金项目(51172088)

2014-05-04;

2015-04-03

赵健闯(1967-),女,副教授,在读博士,研究方向为材料成型及陶瓷材料等,联系地址:吉林省长春市长春工业大学工程训练中心(130012),E-mail: zjianchuang@ccut.edu.cn