热压烧结掺钕钛酸盐组合矿物固化体及其浸出性能

陈雅斓,刘海昌,滕元成

(1西南科技大学 材料科学与工程学院,四川 绵阳 621010; 2 广州红日燃具有限公司,广州 510435)

热压烧结掺钕钛酸盐组合矿物固化体及其浸出性能

陈雅斓1,刘海昌2,滕元成1

(1西南科技大学 材料科学与工程学院,四川 绵阳 621010; 2 广州红日燃具有限公司,广州 510435)

以天然锆英石(ZrSiO4),CaCO3,TiO2,Nd2O3,Al2O3,SiO2为原料,采用真空热压烧结技术制备掺钕钙钛锆石和榍石组合矿物固化体,借助X射线衍射(XRD)、扫描电镜(SEM)、背散射(BSE)、电感耦合等离子体质谱(ICP-MS)等分析手段,研究了组合矿物固化体的热压烧结温度、相结构及浸出性能等。结果表明:组合矿物固化体的较佳热压烧结温度为1130~1170℃,固化体的相对密度≥97.2%,主要物相为钙钛锆石(CaZrTi2O7)和榍石(CaTiSiO5)的组合矿物;固化体具有良好的化学稳定性,在90℃,pH值为5,7,9的水溶液中, Nd3+在42天的归一化浸出率分别为1.9×10-6,1.5×10-6,1.2×10-6g·m-2·d-1;pH值对固化体中Ca2+,Zr4+的浸出率没有明显的影响;在弱碱水溶液(pH=9)中,Ti4+,Nd3+的浸出率较低,Si4+,Al3+的浸出率较高。

钙钛锆石;榍石;热压烧结;钕;浸出率

由于人造岩石的地质稳定性、化学稳定性、热稳定性及抗辐照稳定性等性能均优于玻璃,因此,人造岩石被认为是固化处理高放废物(High-Level Radioactive Waste,HLW)较理想的介质材料[1]。由于放射性核素在价态、离子半径、化学性质等方面的差异,多种稳定矿物的组合为放射性核素的晶格固溶提供了极大的选择性和灵活性,因此,组合矿物固化是人造岩石固化的重要发展方向。

钙钛锆石(CaZrTi2O7)是自然界最稳定的矿物之一,也是锕系核素的主要寄生矿相[2,3],榍石(CaTiSiO5)具有良好的物理化学稳定性,能与很多放射性裂变产物及锕系核素形成稳定的固溶体[4,5],因此,钙钛锆石和榍石的组合矿物是HLW尤其是锕系核素HLW理想的固化材料之一。国内外对钙钛锆石固化进行了较全面、系统的研究,朱鑫璋等[2]总结了钙钛锆石的结构、性能及其对(模拟)锕系元素的固溶规律。Vance 等[3]采用湿化学方法制备CaUxZr1-xTi2O7固溶体,研究结果表明,随x增大,钙钛锆石的晶型由2M型结构逐渐变为2M型和4M型混合结构、4M型以及烧绿石结构,在空气中煅烧,部分U4+会变为U5+或U6+;Leturcq 等[6]和Strachan等[7]的研究表明,钙钛锆石固化体(掺Nd,掺Pu)具有良好的辐射稳定性和化学稳定性;Zhang等[8]采用热等静压烧结技术制备掺U(Th)和Pu的富钙钛锆石固化体,28天固化体中U和Th的归一化浸出率≤10-3g·m-2·d-1,35天Pu和Hf归一化浸出率≤10-5g·m-2·d-1;Pöml 等[9]的研究表明,钙钛锆石固化体(掺Ce和Pu)在热-水-力-化学耦合作用(100~300℃,强酸、强碱、盐、去离子水等水溶液)下具有良好的化学稳定性。

国内外有关榍石及钙钛锆石和榍石组合矿物固化HLW的研究报道较少。Muthuraman等[4]采用共沉淀法、溶胶-凝胶和溶液燃烧法在1000~1200℃合成了榍石,并在1300℃左右获得了榍石的致密烧结体;曾冲盛等[10]、滕元成等[11]采用固相反应工艺,在1270℃合成了高纯度的榍石及榍石固溶体,浸出实验表明,榍石具有良好的化学稳定性。滕元成等[12-15]、桂成梅等[16]以天然锆英石等为原料,采用固相法在1150~1260℃获得了高纯度的钙钛锆石和榍石的组合矿物、模拟锕系核素(Ce4+,U4+,Nd3+)组合矿物固溶体及其固化体,常压烧结掺钕组合矿物固化体中Nd3+在42天的归一化浸出率为(1.38~1.82)×10-4g·m-2·d-1(90℃,pH=7)[14],热压烧结掺铈组合矿物固化体中Ce4+在24天以后的归一化浸出率<7×10-6g·m-2·d-1(90℃,pH=7)[15]。

实验用Nd3+来模拟三价锕系核素,以天然锆英石(ZrSiO4),CaCO3,TiO2,Nd2O3,Al2O3,SiO2为原料,采用真空热压烧结工艺制备掺钕钙钛锆石和榍石组合矿物固化体,研究组合矿物固化体的热压烧结工艺及其相结构与离子浸出率等。

1 实验

1.1 实验配方及样品制备

配方设计参考文献[14],即CaZrTi2O7固溶x摩尔(mol)Nd3+时,x/4mol的Nd3+进入晶格中的Zr4+位,3x/4mol的Nd3+进入晶格中的Ca2+位,引入x/2mol的Al3+置换Ti4+以保持电价平衡,形成的固溶体为Ca(1-3x/4)NdxZr(1-x/4)Alx/2Ti(2-x/2)O7;同时x摩尔(mol)的Nd3+固溶在CaTiSiO5的Ca2+位,形成的固溶体为Ca(1-x)NdxAlxTi(1-x)SiO5。设计配方化学式为:n[Ca(1-3x/4)NdxZr(1-x/4)Alx/2Ti(2-x/2)O7]∶n[Ca(1-x)NdxAlxTi(1-x)SiO5]=[4/(4-x)]∶1(摩尔比)。实验选择x为0.15,为了合成较高纯度的钙钛锆石和榍石组合矿物的固溶体,本研究在设计配方(化学式)的基础上外掺了5%(质量分数,下同)的SiO2。

实验原料为天然锆英石(ZrSiO4),CaCO3,TiO2,Nd2O3,Al2O3,SiO2为原料,天然锆英石中ZrSiO4的含量为95.2%,其他原料为分析纯。实验的流程为:配料→湿法细磨→烘干(60~80℃)→1100℃预烧→造粒→压制成型→热压烧结。湿法细磨的设备为QC-1SP行星球磨机,球磨3h,料 ∶球 ∶水为1 ∶2.0∶1.5(质量比)。细磨浆料烘干温度60~80℃,预烧1100℃保温1h。造粒的添加剂为10%~15%的聚乙烯醇(PVA)溶胶,用量为5%~8%。采用钢模在10~20MPa压力下成型,然后在200MPa压力下冷等静压成型。烧结温度为1100,1130,1170, 1200,1230,1270℃,在烧结温度下保温30min,加压为保温的后20min,压力为30MPa。

1.2 浸出实验

采用MCC-1(Materials Characterization Center,MCC)法对热压烧结掺钕钙钛锆石和榍石组合矿物固化体进行元素浸出实验,实验温度为90℃。浸出溶液为去离子水,用草酸和氨水调节pH值,浸出溶液的pH值分别为5,7,9。浸泡容器为水热反应釜,内衬为聚四氟乙烯制成的250mL容器,外壳为不锈钢钢套。浸泡结果按公式(1)计算:

(1)

式中:LRi为样品中元素i的归一化浸出率,g·m-2·d-1;Ci为浸出液中元素i的浓度,g/m3;M为浸出液的体积,m3;F为样品与浸出剂接触的几何表面积,m2;fi为样品中元素i所占的质量分数;tn为第n浸出周期的持续天数,d。

1.3 分析测试

用D/maxⅢA型X射线衍射仪对样品A1~A6进行X射线衍射(XRD)分析。采用Ultra 55场发射扫描电子显微镜对样品进行扫描电镜(SEM)和背散射(BSE)分析。用Agilent 7700x型电感耦合等离子体质谱仪(ICP-MS)检测浸泡溶液中阳离子的浓度。

2 结果分析与讨论

2.1 固化体的相对密度分析

固化体的理论密度(TD)={[(1-x)·V1/8]ρ1′+[x·V2/4]ρ2′}/[(1-x)·V1/8+x·V2/4],ρ′=(M′/NA)·n/V0(固溶Al,Nd后,忽略CaZrTi2O7固溶体和CaTiSiO5固溶体的晶胞体积变化)。其中ρ1′为掺钕钙钛锆石(JCPDS卡片34-0167)固溶体的理论密度;ρ2′为掺钕榍石(JCPDS卡片25-0177)固溶体的理论密度;V1为钙钛锆石的晶胞体积(V1/8为单分子体积);V2为榍石的晶胞体积(V2/4为单分子体积);x为掺钕榍石固溶体在组合矿物固化体中的摩尔分数;ρ′为掺钕钙钛锆石固溶体或掺钕榍石固溶体的理论密度;M′为掺钕固溶体的分子质量;NA为阿弗加德罗常数;V0为晶胞体积(V1或V2);n为单个晶胞中含有掺钕固溶体的分子数。根据设计配方,x为0.49,Ca0.8875Nd0.15Zr0.9625Al0.075Ti1.925O7和Ca0.85Nd0.15Al0.15Ti0.85SiO5的分子质量分别为353.0,208.5,计算得到固化体的理论密度为4.24g/cm3。样品相对密度=样品密度/理论密度×100%。

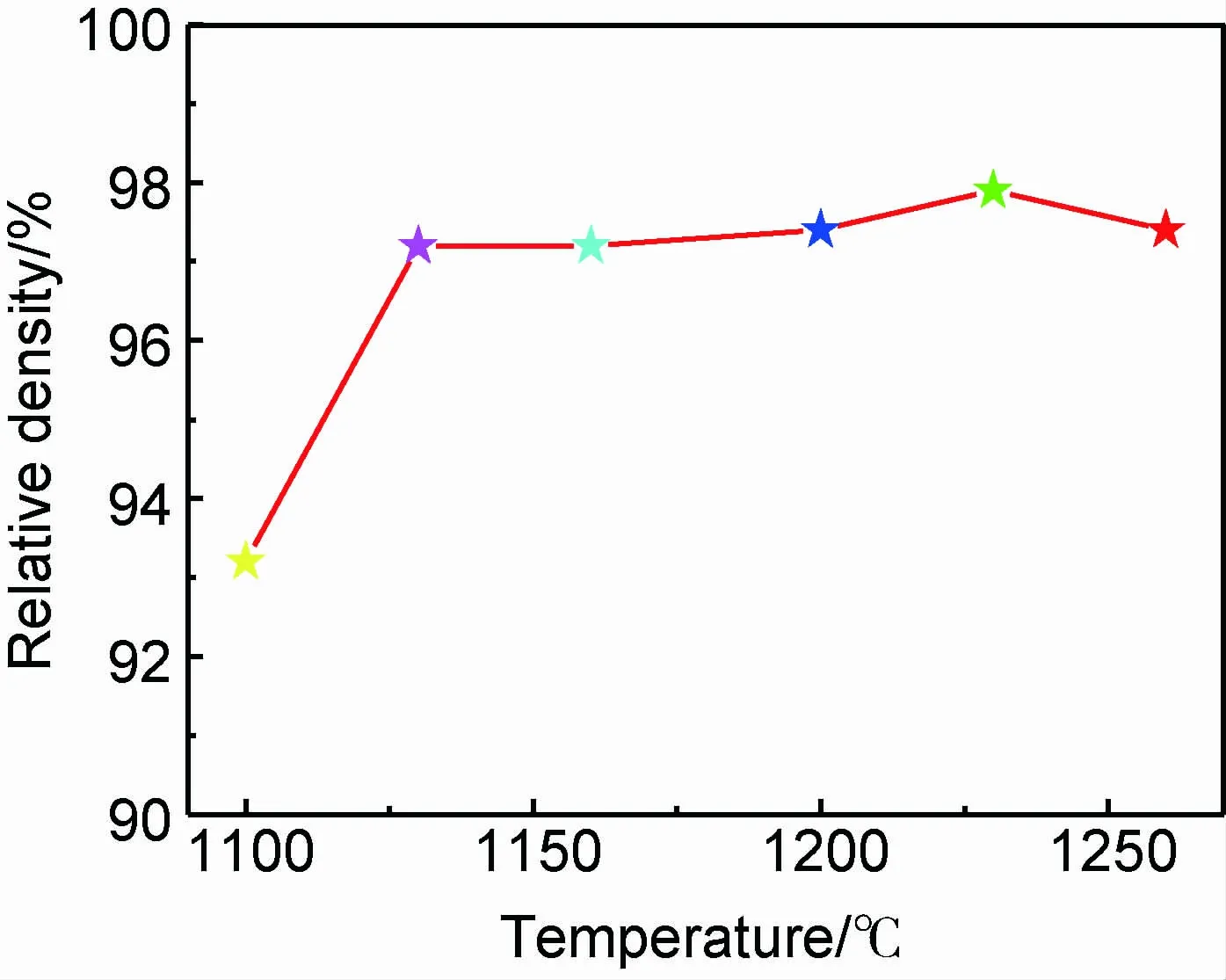

采用煮沸法测定样品的密度,热压烧结样品的相对密度见图1。由图1可知,1100℃烧结样品的相对密度较小(93.2%),表明1100℃烧结温度偏低,样品的烧结相对较差。1130~1260℃烧结样品的致密度高(相对密度为97.2%~97.9%),且随着温度的升高样品的相对密度无显著变化,1230℃时样品的相对密度最高(97.9%),1260℃时样品的相对密度略有降低,因此,样品的致密烧结的较佳温度为1130~1230℃。1260℃烧结时,样品中的CaZrTi2O7,CaTiSiO5等晶相在较高温度下会产生相对较多的低共熔体(玻璃相)(见图2),造成了坯体出现轻微的膨胀,样品的相对密度略有降低,这是符合陶瓷烧结的一般规律。热压烧结过程中,在没有或存在少量玻璃相的情况下,由于坯体(晶粒)受到了很高的剪应力作用,造成晶面的滑移或晶粒的破碎,形成高效的塑性流动传质,实现低温、高效的致密烧结,因此,烧结时间短,烧结温度低,烧结温度范围宽,样品的致密度高。

图1 不同温度下烧结样品的相对密度Fig.1 The relative density of samples sintering at different temperatures

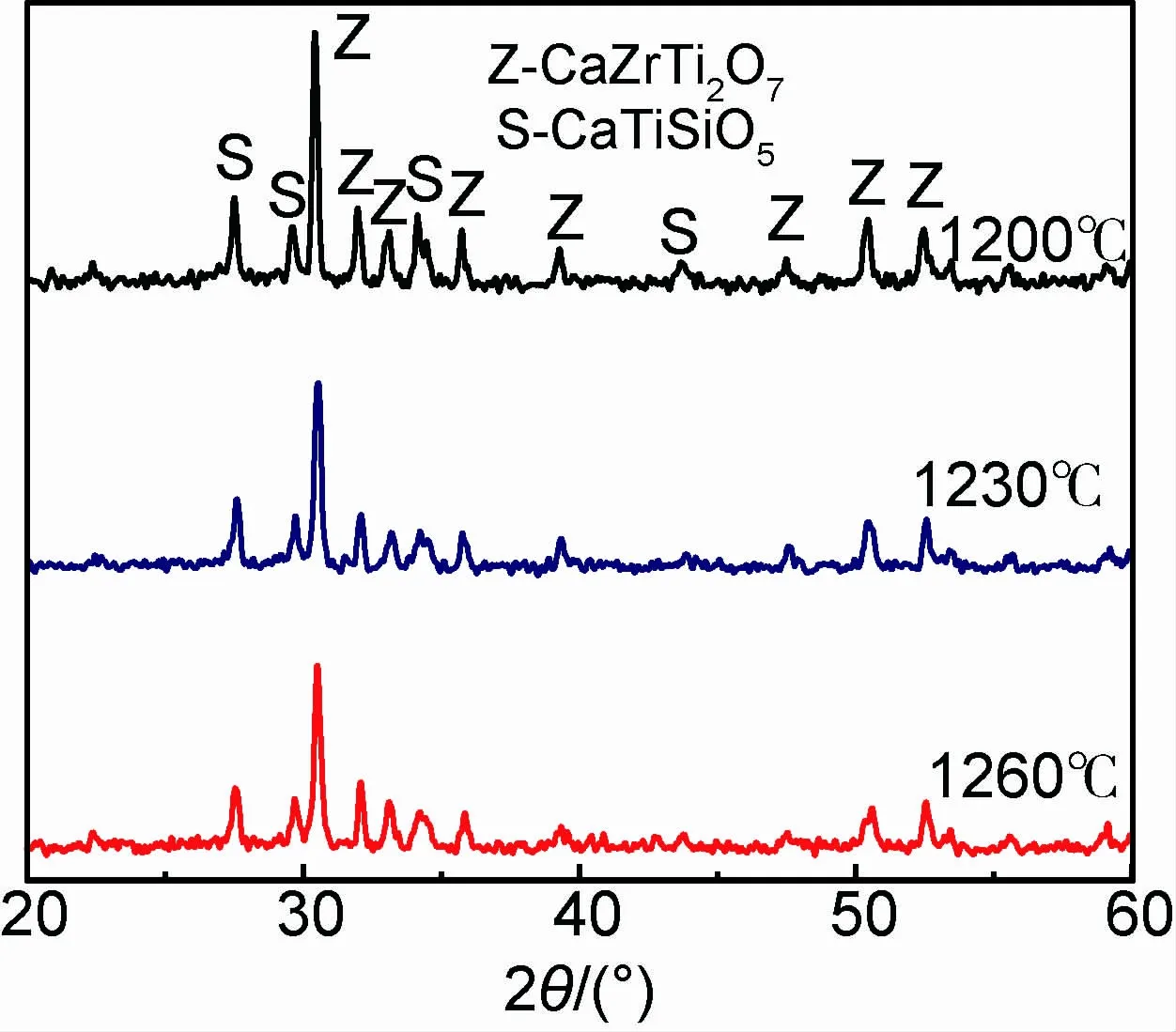

图2 1200~1260℃烧结样品的XRD图谱Fig.2 The XRD patterns of samples sintering at 1200-1260℃

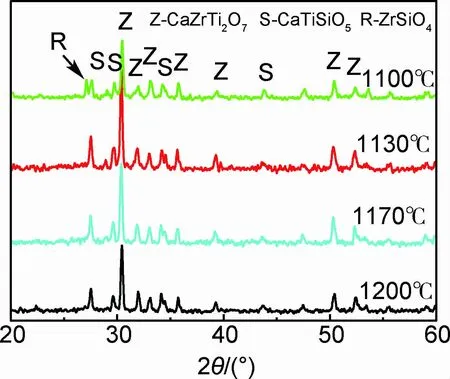

图3 1100~1200℃烧结样品的XRD图谱Fig.3 The XRD patterns of samples sintering at 1100-1200℃

2.2 固化体的XRD分析

图2与图3分别为1200~1260℃和1100~1200℃烧结样品的XRD图谱。由图2和图3可知,1100℃烧结样品的主要晶相均为CaZrTi2O7和CaTiSiO5,同时存在少量未分解反应的ZrSiO4,表明该烧结温度偏低。1130~1260℃烧结样品的晶相均为CaZrTi2O7和CaTiSiO5,CaZrTi2O7的相对含量高于CaTiSiO5,钕完全固溶在CaZrTi2O7和CaTiSiO5的组合矿物中,获得了高纯度的掺钕组合矿物固化体,这与配方设计的晶相组成是一致的。分析CaZrTi2O7和CaTiSiO5的衍射峰的相对强度可知,与1130,1170℃烧结的样品相比,1200,1230,1260℃烧结样品,其CaZrTi2O7和CaTiSiO5的相对含量较低,且随着温度的升高,其相对含量呈现逐渐降低的趋势,说明在较高温度(1200~1260℃)下烧结时有少量玻璃相生成,这与样品的密度分析结果是一致的。在较高的温度(1200~1260℃)下烧结多相共存的坯体,会有少量的低共熔体(玻璃相)生成,随着温度的升高,低共熔体会逐渐增多,CaZrTi2O7和CaTiSiO5的相对含量逐渐降低,因此,在1200~1260℃烧结,CaZrTi2O7和CaTiSiO5的相对含量随着烧结温度的升高呈现逐渐降低的趋势。综上所述,掺钕组合矿物固化体的较佳烧结温度为1130~1170℃,这比无压烧结的温度低了130℃[14]。

2.3 固化体的SEM与BSE分析

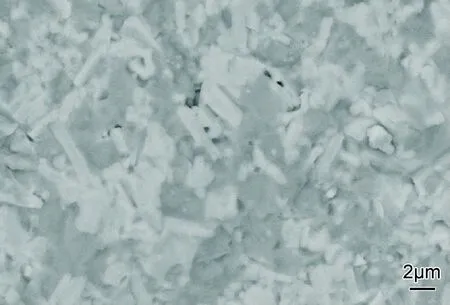

图4 1170℃烧结样品断口的SEM照片Fig.4 SEM image of sample fracture surface sintering at 1170℃

图5 1170℃烧结样品抛光表面的BSE照片Fig.5 BSE image of sample polished surface sintering at 1170℃

图4与图5分别为1170℃烧结样品的SEM,BSE分析。由图4可见,1170℃烧结样品的致密度高,晶体形貌较模糊,晶界不明显。图5的BSE分析表明,样品是由亮暗两种衬度的相组成,较亮衬度的物相为CaZrTi2O7,形貌类似柱状晶粒,较暗衬度的物相为CaTiSiO5,形貌不规则。样品中暗相(CaTiSiO5)的相对含量低于亮相(CaZrTi2O7),这与XRD分析结果及配方设计的晶相组成是一致的。在热压烧结过程中,晶粒受到较高剪应力或压应力的作用,影响了晶体按照自身的结晶习性来生长、发育,因而,晶体形貌为半自形晶或他形晶,晶体形貌不清晰,晶界不明显,致密度高。

2.4 固化体的离子浸出性能

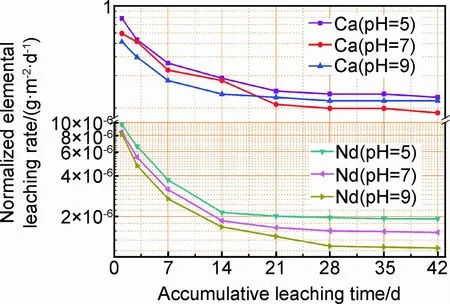

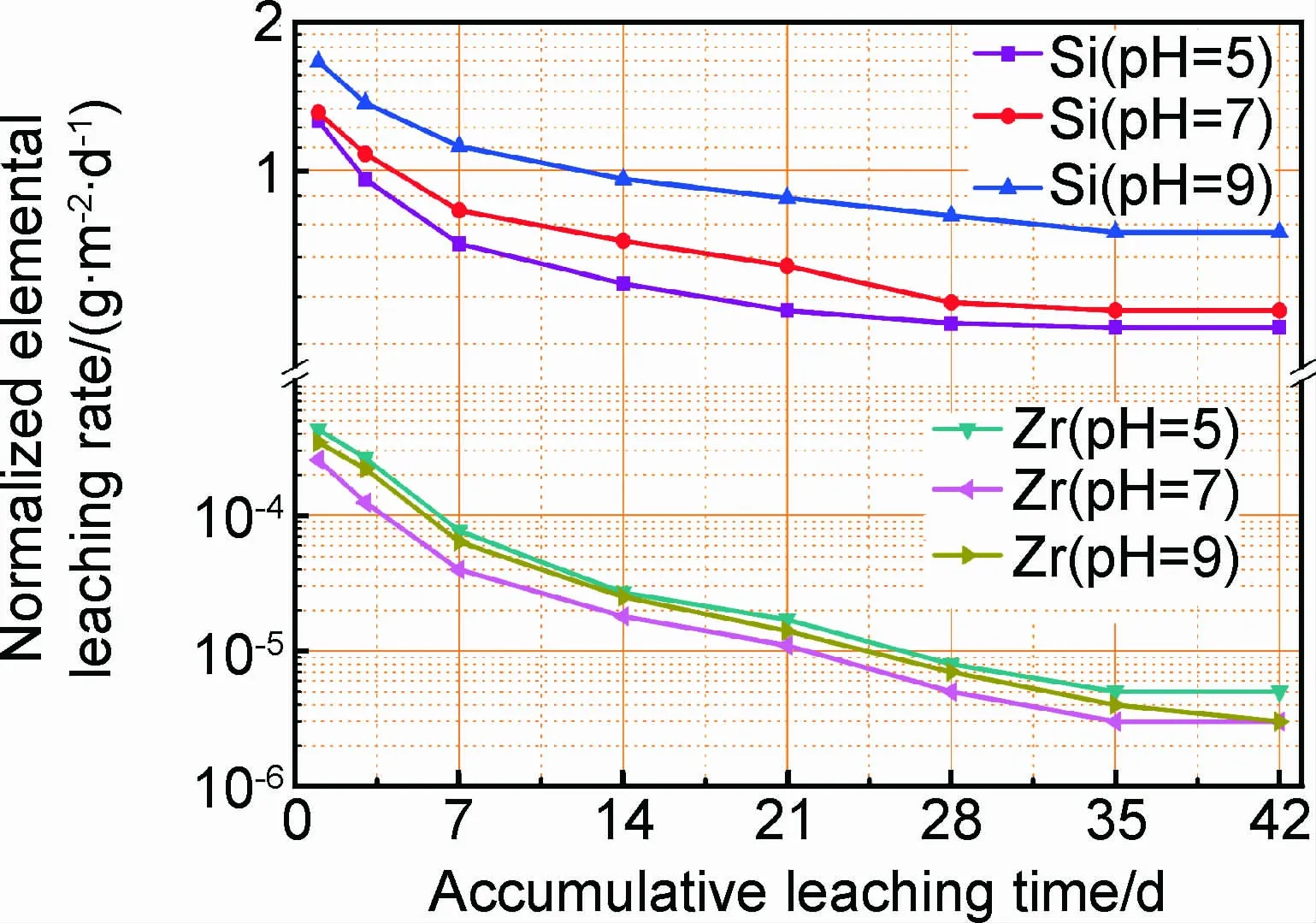

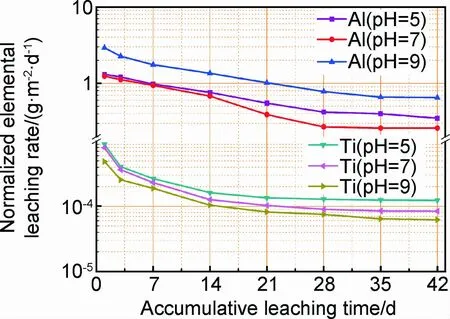

选择1170℃烧结样品进行浸出实验,图6为1170℃烧结样品在90℃,pH=7时Al3+,Si4+,Ca2+,Ti4+,Zr4+,Nd3+的归一化浸出率;图7~9分别为90℃,pH=5,7,9时Ca2+与Nd3+,Zr4+与Si4+,Al3+与Ti4+的归一化浸出率。

图6 固化体在90℃,pH=7时离子的归一化浸出率Fig.6 The normalized leaching rates of ions in synroc form at 90℃ in deionized water (pH=7)

图7 固化体在90℃时Ca2+和Nd3+的归一化浸出率(pH=5,7,9)Fig.7 The normalized leaching rates of Ca2+ and Nd3+ in synroc form at 90℃ in water (pH=5,7,9)

图8 固化体在90℃时Zr4+和Si4+的归一化浸出率(pH=5,7,9)Fig.8 The normalized leaching rates of Zr4+ and Si4+ in synroc form at 90℃ in water (pH=5,7,9)

图9 固化体在90℃时Al3+和Ti4+的归一化浸出率(pH=5,7,9)Fig.9 The normalized leaching rates of Al3+ and Ti4+ in synroc form at 90℃ in water (pH=5,7,9)

分析图6可知,在90℃,pH=7时离子的归一化浸出率经过21天,28天或35天以后趋于稳定并处于较低的水平,Nd3+,Zr4+,Ti4+的归一化浸出率较低, 而Ca2+,Al3+,Si4+的归一化浸出率较高,因此,在90℃,pH=7的浸出液中,Nd3+,Zr4+,Ti4+的化学稳定性较好。

由图7~9可知,pH值为5,7,9,经42天Ca2+,Zr4+的归一化浸出率波动范围分别是(1.0~1.4)×10-1,(3.0~5.0)×10-6g·m-2·d-1,其归一化浸出率无显著差异,因此,在pH值为5,7,9时,pH值对固化体样品中Ca2+,Zr4+的浸出性能没有明显的影响;pH值为5,7,9,经42天Al3+,Si4+,Ti4+,Nd3+的归一化浸出率波动范围分别是(2.6~6.5)×10-1,(4.8~7.5)×10-1,(6.2~12.4)×10-4,(1.2~1.9)×10-6g·m-2·d-1,由此可见,pH值对Al3+,Si4+,Ti4+,Nd3+的浸出性能有一定影响,但影响较小。Ti4+,Nd3+在弱碱水溶液(pH=9)中抗浸出性能较好,在弱酸性水溶液(pH=5)中相对较差;Si4+,Al3+在弱碱水溶液(pH=9)中抗浸出性能较差,在中性(pH=7)、弱酸(pH=5)水溶液中抗浸出性能较好。

由于热压烧结掺钕钙钛锆石和榍石组合矿物固化体的烧结温度低(1170℃),致密度高,且没有明显的玻璃相产生,主要物相为钙钛锆石和榍石组合矿物,钕固溶在组合矿物的晶格中,因此,热压烧结组合矿物固化体Nd3+的归一化浸出率比常压烧结组合矿物固化体低了2个数量级[14]。综上所述,热压烧结掺钕钙钛锆石和榍石组合矿物固化体具有良好的化学稳定性。

3 结论

(1)掺钕钙钛锆石和榍石组合矿物固化体热压烧结的较佳温度为1130~1170℃(压力30MPa,保温30min),固化体的相对密度≥97.2%。

(2)在90℃,pH值为5,7,9的水溶液中,固化体中Nd3+在42天的归一化浸出率分别为1.9×10-6,1.5×10-6,1.2×10-6g·m-2·d-1。

(3)在90℃,固化体在pH为5,7,9的水溶液中具有良好的化学稳定性,Nd3+,Zr4+,Ti4+的抗浸出性能较好,Ca2+,Al3+,Si4+的抗浸出性能相对较差。

(4)pH值对固化体中Ca2+,Zr4+的浸出性能没有影响。

(5)Ti4+,Nd3+在弱碱水溶液(pH=9)中抗浸出性能较好,在弱酸性水溶液(pH=5)中相对较差;Si4+,Al3+在弱碱水溶液(pH=9)中抗浸出性能较差,在中性(pH=7)、弱酸(pH=5)水溶液中抗浸出性能相对较好。

[1] RINGWOOD A E,KESSON S E,WARE N G, et al. Immobilization of high level nuclear reactor wastes in Synroc[J]. Nature, 1979,278(5701): 219-223.

[2] 朱鑫璋, 罗上庚, 汪德熙. 锕系核素的人造岩石固化[J]. 核科学与工程, 1997, 17(2): 173-178.

ZHU Xin-zhang, LUO Shang-geng, WANG De-xi. Synroc for actinides immobilization[J]. Chinese Journal of Nuclear Science and Engineering, 1997, 17(2): 173-178.

[3] VANCE E R, LUMPKIN G R, CARTER M L, et al. Incorporation of uranium in zirconolite (CaZrTi2O7)[J]. J Am Ceram Soc, 2002, 85(7): 1853-1859.

[4] MUTHURAMAN M, PATIL K C. Synthesis, properties, sintering and microstructure of sphene, CaTiSiO5:a comparative study of coprecipi-tation, sol-gel and combustion processes[J]. Mater Res Bull, 1998, 33(4): 655-661.

[5] 崔春龙, 卢喜瑞, 张东, 等. 含放射性核素天然榍石的稳定性研究[J]. 矿物岩石, 2008, 28(4): 7-12.

CUI Chun-long, LU Xi-rui, ZHANG Dong, et al. Stability of natural sphene with radioactive elements[J].Mineralogy Petrology, 2008, 28(4): 7-12.

[6] LETURCQ A G, MCGLINN P J, BARBE C, et al. Aqueous alteration of nearly pure Nd-doped zirconolite (Ca0.8Nd0.2ZrTi1.8Al0.2O7), a passivating layer control[J]. Applied Geochemistry, 2005 ,20(5):899-906.

[7] STRACHAN D M, SCHEELE R D, BUCK E C, et al.Radiation damage effects in candidate titanates for Pu disposition: zirconolite[J]. J Nucl Mater, 2008,372(1):16-31.

[8] ZHANG Y, STEWART M W A, LI H, et al.Zirconolite-rich titanate ceramics for immobilisation of actinides-waste form/HIP can interactions and chemical durability[J]. J Nucl Mater, 2009,395(1-3):69-74.

[9] PÖML P, GEISLER T, COBOS-SABATÉ J, et al.The mechanism of the hydrothermal alteration of cerium-and plutonium-doped zirconolite[J]. J Nucl Mater,2011, 410(1-3): 10-23.

[10] ZENG Chong-sheng, TENG Yuan-cheng, LI Yu-xiang, et al. Sphene synroc solidification of neodymium[J]. Journal of the Chinese Ceramic Society, 2009,37(3):470-475.

[11] 滕元成,曾冲盛,任雪潭,等.合成榍石的化学稳定性[J]. 原子能科学技术,2010,44(1):14-19.

TENG Yuan-cheng, ZENG Chong-sheng, REN Xue-tan, et al. Chemical durability of synthesized sphene[J].Atomic Energy Science and Technology, 2010,44(1):14-19.

[12] 滕元成,周时光,卢忠远.钙钛锆石和榍石的合成及烧结[J].硅酸盐学报,2006,34(7): 810-814.

TENG Yuan-cheng, ZHOU Shi-guang, LU Zhong-yuan. Synthesis and sintering of zirconolite and sphene[J]. Journal of the Chinese Ceramic Society,2006, 34(7): 810-814.

[13] 滕元成,桂成梅,任雪潭. 钙钛锆石和榍石的组合矿物固溶铀[J]. 硅酸盐学报,2011,39(9):1505-1510.

TENG Yuan-cheng, GUI Cheng-mei, REN Xue-tan. Solidifying uranium in assembled minerals of zirconolite and sphene[J]. Journal of the Chinese Ceramic Society, 2011,39(9):1505-1510.

[14] 滕元成,李玉香,徐会杰,等.掺钕钙钛锆石、榍石组合矿物固化体的浸出性能[J].原子能科学技术,2010,44(10):1179-1184.

TENG Yuan-cheng, LI Yu-xiang, XU Hui-jie, et al. Leaching performance of compounding minerals of zirconolite and sphene doped neodymium[J].Atomic Energy Science and Technology, 2010,44(10):1179-1184.

[15] TENG Yuan-cheng, WANG Shan-lin, HUANG Yi, et al. Low-temperature reactive hot-pressing of cerium-doped titanate composite ceramics and their aqueous stability[J].Journal of the European Ceramic Society,2014, 34(4):985-990.

[16] 桂成梅,滕元成,任雪潭,等.钙钛锆石基组合矿物固溶铈的研究[J].原子能科学技术,2011,45(11):1294-1299.

GUI Cheng-mei, TENG Yuan-cheng, REN Xue-tan, et al. Research of solidifying cerium in the assembled minerals of zirconolite-based[J].Atomic Energy Science and Technology, 2011,45(11): 1294-1299.

Hot-press Sintering of Nd-doped Titanate CompoundingMinerals Form and Its Leaching Performance

CHEN Ya-lan1,LIU Hai-chang2,TENG Yuan-cheng1

(1 School of Materials Science and Engineering,Southwest University of Science and Technology,Mianyang 621010,Sichuan,China; 2 Guangzhou Redsun Gas Appliances Company Limited, Guangzhou 510435,China)

The compounding minerals form of Nd-doped zirconolite(CaZrTi2O7) and sphene(CaTiSiO5) was prepared by vacuum hot-press sintering using natural zirconite(ZrSiO4), calcium carbonate(CaCO3), titanium dioxide(TiO2), neodymium oxide(Nd2O3),aluminum oxide(Al2O3) and silicon dioxide(SiO2)as raw materials. The hot-press sintering temperature, phase composition, and leaching performance of synroc form were investigated by means of X-ray diffraction(XRD), scanning electron microscopy(SEM),backscattering scanning electron microscopy(BSE), inductively coupled plasma mass spectrometry(ICP-MS). The results indicate that the range of optimized hot-press sintering temperature of the compounding minerals form is 1130-1170℃ with the relative density over or equal 97.2%, while the main phase is the compounding minerals of zirconolite and sphene. The normalized leaching rates of Nd3+(42d) are 1.9×10-6g·m-2·d-1(pH=5),1.5×10-6g·m-2·d-1(pH=7), and 1.2×10-6g·m-2·d-1(pH=9) at 90℃, respectively. Thereby the compounding minerals form has excellent chemical stability. pH values have no obvious effect on the leaching rates of Ca2+and Zr4+. The normalized leaching rates of Ti4+and Nd3+are lower, and those of Si4+and Al3+are higher in weak base aqueous solution (pH=9).

zirconolite;sphene;hot-press sintering;neodymium;leaching rate

10.11868/j.issn.1001-4381.2015.05.010

TL941

A

1001-4381(2015)05-0056-06

国家自然科学基金资助项目(10775113)

2013-11-25;

2014-11-24

陈雅斓(1961-),女,学士,副教授,主要从事无机非金属材料方面研究工作,联系地址:四川省绵阳市西南科技大学材料学院(621010),E-mail:chenyalan@swust.edu.cn