PHC管桩在输电线路应用中的抗拔分析及改进

付建明

(山东电力工程咨询院有限公司,济南250013)

预应力高强混凝土管桩(以下简称PHC管桩)基础具有桩身强度高、生产速度快、施工快捷、易保证成桩质量等优点,在国内外工民建工程中得到广泛应用。但国家建筑标准设计图集中的桩型不适用于抗拔桩。因此,国家建筑标准[1]指出PHC管桩主要适用于承压桩,当承受水平荷载或者用作抗拔桩时,应根据工程实际情况适当加强桩与桩、桩与承台的连接构造。本文根据铁塔基础长期承受上拔和下压荷载的交替作用的特点,对PHC管桩基础进行了抗拔计算和分析,指出影响PHC管桩抗拔性能主要体现在桩身抗拉强度与端板抗剪强度的匹配、桩与桩之间的连接、桩与承台之间的连接等方面,提出了相应的改进方案,并应用于某工程对改进方案进行了试验验证,结果证明该改进方案可行。

1 桩身及端板强度计算及改进

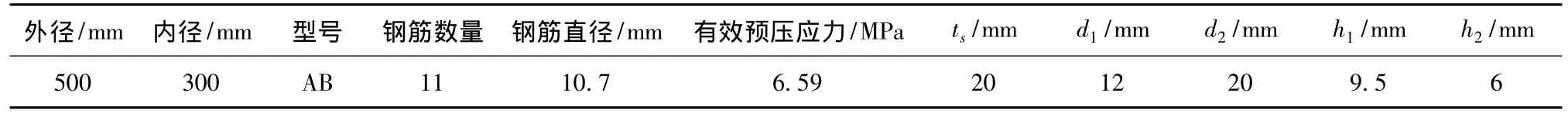

本文以《预应力混凝土管桩》[1]PHC 500 AB 100为例进行分析和计算,为方便以后的计算,首先给出其计算参数,如表1所示。

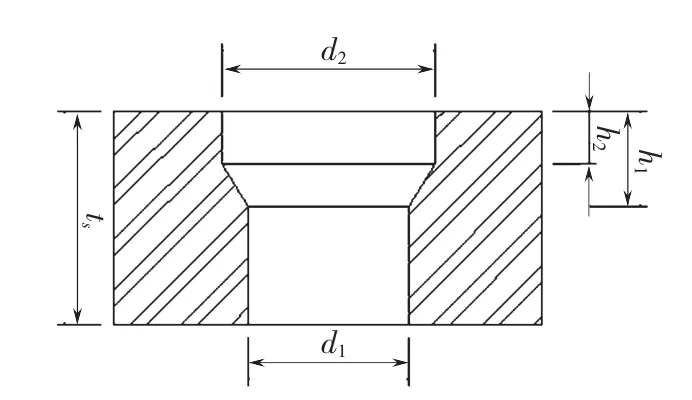

在表1中,ts为端板厚度;d1为端板预应力钢筋锚固孔台阶下口直径;d2为端板预应力钢筋锚固孔台阶上口直径;h1为端板预应力钢筋锚固孔台阶下口距端板顶距离;h2为端板预应力钢筋锚固孔台阶上口距端板顶距离。

1.1 桩身抗拉强度的计算

国内常用的管桩桩身竖向抗拔承载力计算方法有如下几种:

1)国家建筑标准设计《预应力混凝土管桩》[1]计算方法:

式中:T为管桩桩身轴向拉力设计值,kN;fpy为预应力钢筋的抗拉强度设计值,取值1000 MPa;Ap为预应力钢筋的面积,mm2;C为考虑预应力钢筋镦头与端板连接处受力不均匀等因素的影响而取的折减系数,C=0.85。

表1 PHC 500 AB 100桩计算参数Tab.1 PHC 500 AB 100 pile calculation parameters

故T≤0.85×1000×11×3.14×10.72/4≈

840 kN

2)江苏省标准《先张法预应力混凝土管桩基础技术规程》[2]计算方法:

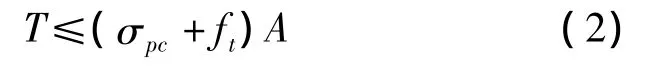

式中:σpc为管桩混凝土有效预压应力,取值6.59 MPa;ft为混凝土轴心抗拉强度设计值,取值2.22 MPa;A为管桩有效的横截面面积,mm2。

故T≤(6.59+2.22)×3.14×(5002-3002)/4≈1107 kN

3)广东省标准《锤击式预应力混凝土管桩基础技术规程》[4]计算方法:

故T≤6.59×3.14×(5002-3002)/4≈828 kN

由以上计算结果可知,国家建筑标准设计与广东省标准计算结果相近,但与江苏省标准相差约32%,其原因如下:

1)国家建筑标准设计按预应力钢筋的抗拉强度为控制,并考虑预应力钢筋镦头的折减系数。

2)广东省标准按桩身不出现拉应力为控制条件,只考虑了混凝土有效预压应力。

3)江苏省标准按桩身不出现裂缝为控制条件,既考虑了混凝土有效预压应力又考虑了混凝土的抗拉能力。

从表面上看,江苏省标准似乎更有道理,但是江苏省标准混淆了强度控制和裂缝控制的概念,强度控制是以荷载效应基本组合对应与材料强度的设计值,而裂缝控制是以荷载效应标准组合对应与材料强度的标准值。因此,笔者认为桩身抗拉强度计算公式采取国家建筑标准或广东省标准均可,为方便后文对比分析,本文采取国家建筑标准的计算方法。

1.2 端板结构抗剪强度的计算

端板与预应力钢筋连接如图1所示。

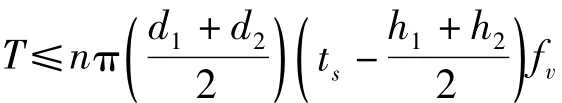

根据表1和图1,端板沉头孔的抗剪强度计算为

式中:T为管桩桩身轴向拉力设计值,kN;n为预应力钢筋数量;fv为端板抗剪强度设计值,N/mm2,端板材质为Q235B,取值120 N/mm2。

图1 端板与预应力钢筋连接图Fig.1 End plate with prestressed rebar connection diagram

由此得知,端板沉头孔的抗剪强度值小于桩身的竖向抗拔承载力,故桩端板是PHC管桩发挥抗拔作用的“瓶颈”,需要增加其安全度。

1.3 端板结构的改进

由端板沉头孔的抗剪强度计算公式可知,影响端板抗剪承载力的两个关键因素为端板的材质和厚度。

1)端板材质的影响。在《预应力混凝土管桩》[1]中,端板采用的材质为 Q235B,抗剪强度设计值为120 N/mm2;假设端板采用Q345B钢,那么材料的抗剪强度设计值将提高到180 N/mm2。与Q235B相比,端板抗剪强度增加了50%。

2)端板厚度的影响。假如将端板的厚度增至22 mm,其抗剪强度为

将其与20 mm的端板相比,端板抗剪强度增加了约16%。因此,在输电线路工程使用PHC管桩时,一定要注意验算桩身抗拉强度与端板抗剪强度是否匹配,应适当增加端板厚度或使用更高强度的材质,以提高端板的抗剪强度,增加安全储备。

2 桩的接头方式及改进

民用建筑采用的PHC管桩基本上属于承压桩,若接头质量不好,其危害一般不会马上显现出来,但是,随着输电塔的基础长期承受上拔和下压荷载的交替作用,尤其耐张塔的拉基础长期处于上拔荷载的作用很容易因断桩而出现严重的事故,所以抗拔桩的接头质量至关重要。

目前工程中连接方式主要采取电焊焊接,此种连接方式存在一定的安全隐患。首先,输电线路施工现场多数在荒郊野外,施工环境非常恶劣,只能采取人工施焊,施工单位的管理水平及施工人员的水平差异造成焊接质量差异较大。其次,焊接时一般先在坡口圆周上对称点焊4~6点,待上下桩节固定拆除导向箍,再由两名熟练焊工对称施焊。焊接层数一般为3层,内层焊渣必须清除干净后方可施焊外一层。每个接头一般需要20 min焊完,再等焊缝自然冷却8 min后,才能继续沉桩,浪费了大量的时间,影响施工的效率。同时许多施工人员不等焊缝冷却就进行沉桩,以致形成接头淬火,甚至出现脆裂,造成隐患。鉴于电焊连接存在这些缺点,本文将推荐两种机械连接方式,即机械啮合连接和机械连接卡连接。机械连接一般耗时1~2 min,即可继续沉桩,相对焊接方法,工作效率提高80%以上,操作方便简捷。

2.1 机械啮合连接

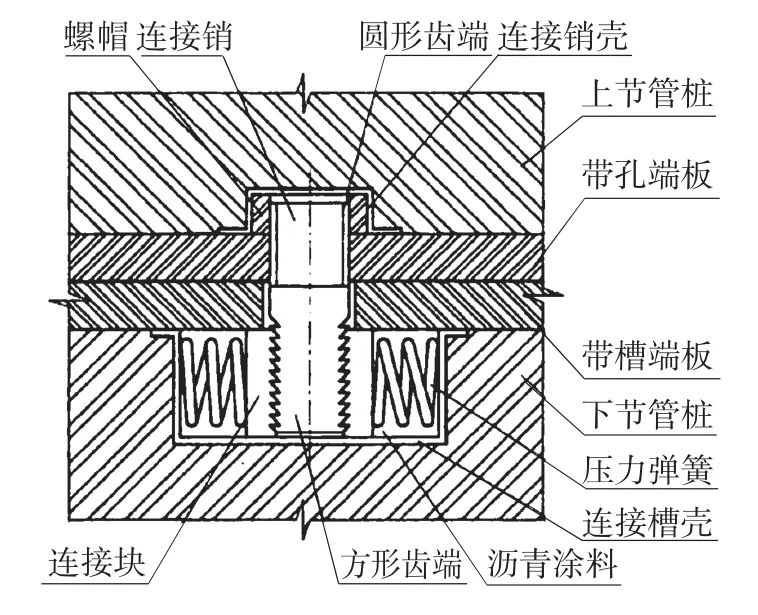

机械啮合连接技术是在管桩桩端每个接头的预埋钢板上,均匀焊上一定数量的接桩用的连接槽,内藏钢销板和压力弹簧,如图2所示。

图2 啮合连接示意图Fig.2 Schematic diagram of meshing connection

钢销板为带齿牙向桩身的滑块,用优质碳素钢制成,其后面以压力弹簧紧固。管桩接驳时,首先把两根接桩桩端预埋钢板表面和钢板上各个连接槽内填塞的聚苯乙烯泡塑等杂物清理干净,然后将连接销(丝牙部分)涂上防水胶,待接桩用扳手旋入各根连接销(丝牙部分)拧紧,连接销有一半长度外露,这时把待接桩吊起,清扫干净连接销,在连接槽内涂抹适量的防水胶,然后让桩端的各个连接销对准下部入土桩的连接槽后插入,从而使连接槽内的空隙被防水胶溢满,将两根桩通过连接销的机械啮合作用而紧密的连接起来。该连接方式要求连接销抗拉能力大于桩身的抗拉能力,计算公式不再赘述。

2.2 机械连接卡连接

机械连接卡连接技术是由3个相同的、弧度为120°的“[”型连接卡组成,每个连接卡上设有一定数量的螺栓孔,均匀分布,通过螺丝将连接卡与端板进行固定,如图3所示。

图3 桩间连接示意图Fig.3 Piles connection diagram

该连接方式要求连接卡的抗剪能力及连接螺栓的抗剪能力均应大于桩身的抗拉能力,计算公式不再赘述。

3 桩身与承台连接

管桩与承台连接的主要方式为采用微膨胀混凝土填芯并内插钢筋,填芯的高度和插筋应进行截面抗拉承载力验算。但是,在实际运用中,由于管桩内壁不可避免有离心浮浆层的存在,施工问题造成填芯的施工质量不同,对填芯的整体抗拉强度造成了损失。因此,将连接方式进行改进,根据实际情况提出如下两种连接方式。

3.1 不截桩与承台连接

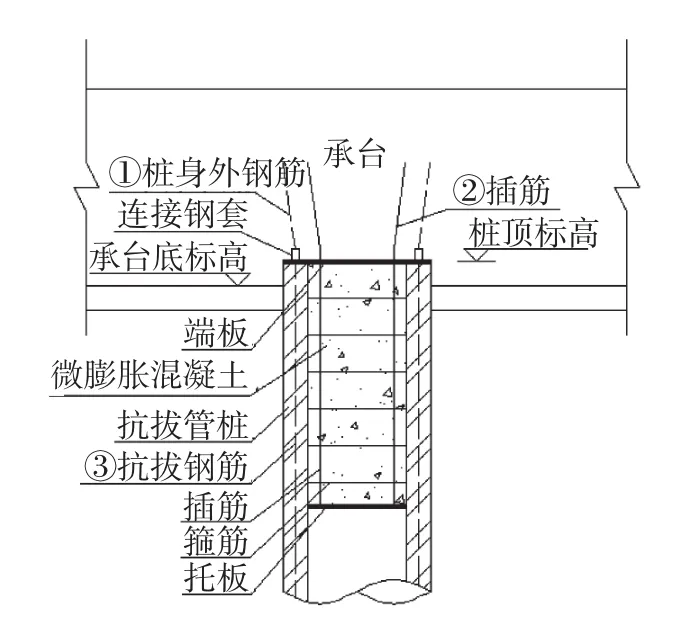

抗拔力由桩身外部钢筋和填芯混凝土内插钢筋共同承担。桩顶与承台连接方式如图4所示。

图4中①号钢筋为桩身外部钢筋,② 号钢筋为填芯混凝土的插筋,①、② 号钢筋共同承担桩与承台之间抗拔承载力。采用该连接方式时,①号钢筋与桩身通过连接套管来实现。

3.2 截桩与承台连接

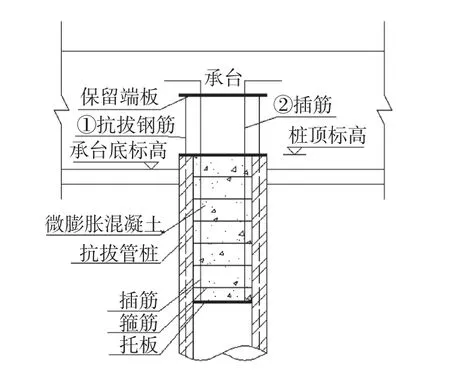

此种连接方式的抗拔力由预应力钢筋和填芯混凝土内插钢筋共同承担。桩顶与承台连接方式示意图如图5所示。

图4 不截桩桩顶与承台连接示意图Fig.4 No pile top and cap connection diagram

图5 截桩桩顶与承台连接示意图Fig.5 Pile top and cap connection diagram

图5中①号钢筋为抗拔管桩桩身预应力钢筋,②号钢筋为填芯混凝土的插筋,①、②号钢筋共同承担桩与承台之间抗拔承载力。采用该连接方式时,保留端板,并采取有效措施保证截桩后抗拔管桩的质量,严禁野蛮施工。

以上两种抗拔管桩与承台连接的措施均能有效地加强抗拔节点的能力。

4 PHC管桩及机械连接卡抗拔试验

将上述提出的端板加强方法以及桩头机械连接卡连接方式用于某工程,即通过3个样品进行抗拉试验,验证端板的抗剪强度、机械连接卡连接性能是否满足要求,以为工程的应用提供可靠依据。

4.1 加载方式

加载方式按照《先张法预应力混凝土管桩》[11]的要求进行,当加载至2倍的抗拉强度特征值(即1680 kN)时,停止试验,每级荷载停留3 min。

4.2 试验桩的材料及参数

试验桩外径500 mm,壁厚100 mm,混凝土强度为C80,桩长3 m,端板厚度为22 mm,机械连接卡及端板材质为 Q345B,采用 M12的高强螺栓,数量3套。

4.3 试验步骤

1)完成试验桩的连接。

2)将连接好的抗拔桩吊至钢模中,然后合模。

3)开始试验,利用张拉机对试件进行张拉。

4.4 试验结果

荷载载至1680 kN停留3 min,停止试验,试件未出现断桩等破坏。卸载后对接头进行拆检,结果显示端板和机械连接卡完好,说明端板及机械连接卡能满足抗拉强度的要求。

5 结论

1)在使用PHC管桩时,一定要对图集中各关键节点进行验算,使各部件的强度能够完好匹配。

2)通过对PHC管桩与桩连接方式的改进,能够提高施工效率,提高桩身的抗拉强度,并可用作输电塔的一种基础型式。

[1] 10G409预应力混凝土管桩[S].北京:中国计划出版社,2010.

[2] DGJ32/TJ109-2010先张法预应力混凝土管桩基础技术规程[S].南京:江苏科学技术出版社,2010.

[3] DBJ15-63-2008预应力混凝土管桩机械啮合接头技术规程[S].广州:广东省工程建设标准化协会出版社,2008.

[4] DBJ/T15-22-2008锤击式预应力混凝土管桩基础技术规程[S].北京:中国建筑标工业出版社,2008.

[5] 王离.抗拔管桩的承载力及结构构造[J].混凝土与水泥制品,2008(4):32-36.WANG Li.Bearing capacity and structure of anti- pulling pipe pile[J].China Concrete and Cement Products,2008(4):32-36.

[6] 王宝军.PHC管桩作为抗拔桩在工程中的应用[J].粮食流通技术,2009(5):6-8.WANG Baojun.Application of the pretensioned spun concrete piles used for uplift piles in project[J].Grain Distribution Technology,2009(5):6 -8.

[7] 周昉,刘茵,景辉,等.上海某工程预应力管桩基础设计[J].岩土工程学报,2011,33(2):446 -449.ZHOU Fang,LIU Yin,JING Hui,et al.Design for prestressed pile foundation in Shanghai[J].Chinese Journal of Geotechnical Engineering,2011,33(2):446 -449.

[8] 阎怀先.管桩抗拔试验研究"PHC管桩抗拔试验研究[J].华北水利水电学院学报,2011,32(2):126-128.YAN Huaixian.Anti- pulling test on PHC pipe pile[J].Journal of North China Institute of Water Conservancy and Hydroelectric Power,2011,32(2):126 -128.

[9]马述承.预应力混凝土管桩作为抗拔桩的设计研究[J].甘肃科技,2011,27(21):132 -135.MA Shucheng.Study on resistant extraction of prestressed concrete pipe pile[J].Gansu Science and Technology,2011,27(21):132-135.

[10] JGJ 94—2008建筑桩基技术规定[S].北京:中国建筑工业出版社,2008.

[11] GB13476—2009先张法预应力混凝土管桩[S].北京:中国标准出版社,2009.