湿法炼锌-高酸浸出工艺金银综合回收生产线运行总结

马永涛, 刘玉琴, 程晓民

(赤峰中色锌业有限公司, 内蒙古 赤峰 024000)

综合利用与环保

湿法炼锌-高酸浸出工艺金银综合回收生产线运行总结

马永涛, 刘玉琴, 程晓民

(赤峰中色锌业有限公司, 内蒙古 赤峰 024000)

阐述了湿法炼锌高温高酸浸出所产高浸渣综合回收的必要性,对赤峰中色锌业有限公司高浸渣浮选回收金银生产线的运行情况进行总结,分析了存在的问题,提出了下一步工作的方向。

湿法炼锌; 高浸渣; 综合回收; 浮选; 银金混合精矿

2011年我国矿产锌产量达503万t,按锌精矿含锌50%计算,消耗的锌精矿约1 000万t[1]。锌精矿中含有一定量的银,一般在80~150 g/t,按100 g/t计算,全年消耗的锌精矿中伴生的银量约1 000 t。

湿法炼锌浸出作业主要有低温常规浸出和高温高酸浸出两种。对于高温高酸浸出工艺产生的浸出渣(高浸渣),由于缺乏技术可行、经济合理、工艺环保的回收途径,国内企业普遍直接送渣场堆存,没有对其中的有价金属进行回收利用。然而,高浸渣中水溶性锌等重金属含量高、酸性强,特别是酸的腐蚀性和浸透性极强,属于一类危险固废,直接渣场堆放,不但造成资源流失,还对环境、地下水体造成污染。有效回收高酸浸出渣中的银、金等有价金属,不但可完善高酸浸出工艺技术,实现资源利用率最大化,还有利于企业的发展和效益的提高。

为综合回收高浸渣中的金银,赤峰中色锌业有限公司与武汉理工大学、中国恩菲工程技术公司等科研院所合作,在大量实验室实验、扩大试验基础上,建设了一条高酸浸出渣综合回收银、金生产线,本文对该生产线近一年的运行情况进行总结。

1 工艺及技术经济指标

1.1 工艺流程

该工艺以湿法炼锌- 高酸浸出产生的高浸渣为原料,利用废电解液对高浸渣中的水溶锌洗涤,含锌洗液返回浸出系统,锌得到回收且不造成湿法炼锌系统体积膨胀。洗涤后的高浸渣采用选择性分散- 预硫化- 载体浮选新工艺处理。浮选前采取预处理技术改善高浸渣中银的浮选性能,以丁铵黑药和Z- 200为浮选剂,BK为起泡剂,经过一次粗选,两次精选,三次扫选,中矿再选,浮选回收银金,产出银金混合精矿。尾矿水循环利用,用于高浸渣调浆。项目实施后,与炼锌系统衔接形成如图1的总工艺生产线。

1.2 技术经济指标

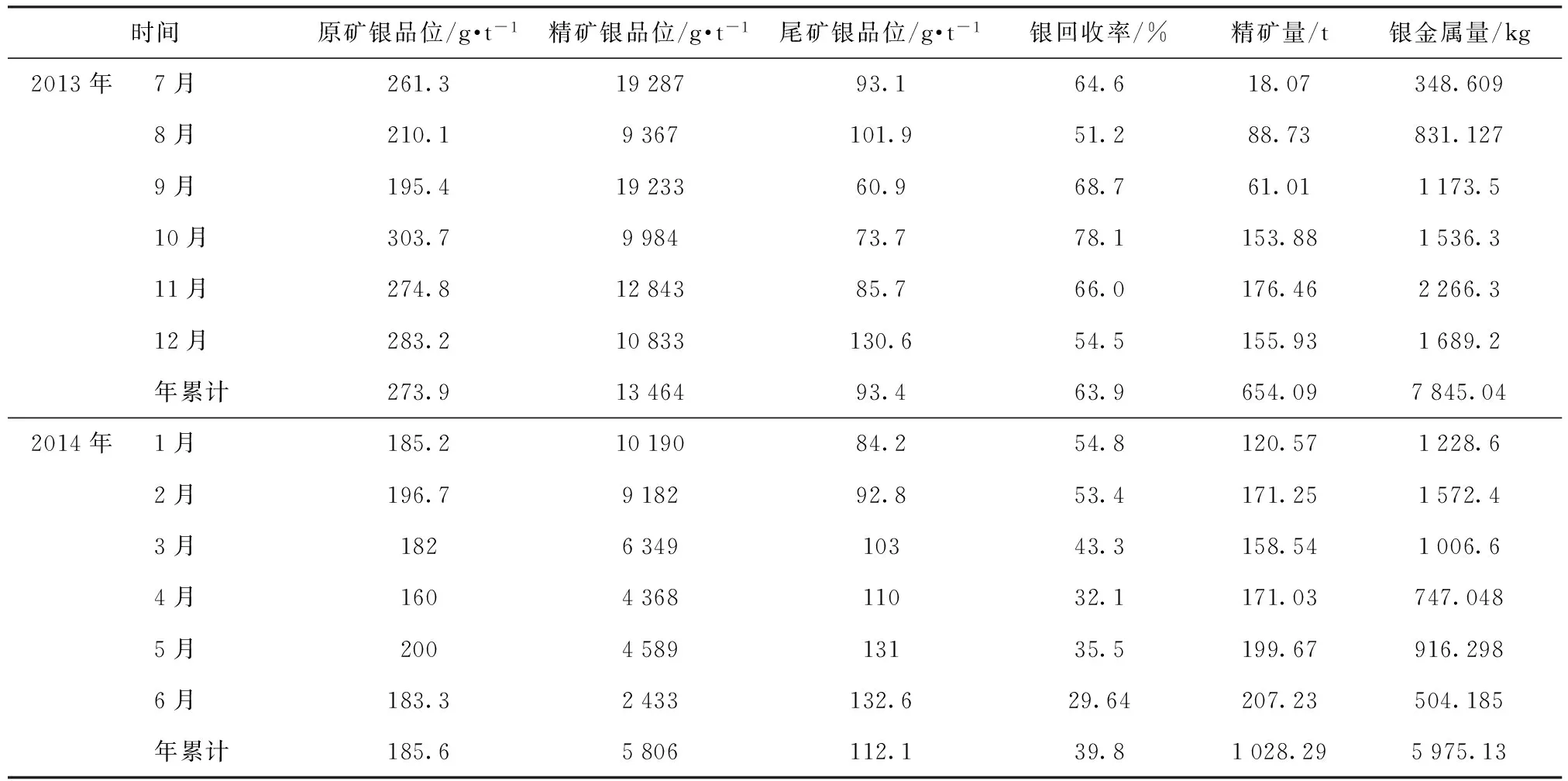

项目2013年试生产以来,原矿品位、尾矿品位、回收率、银金混合精矿品位、产量等主要技术经济指标如表1所示。

可研报告中的主要经济指标为:回收率55%,银精矿品位大于6 000 g/t,以年产高浸渣13.5万t、高浸渣含银162 g/t计算,年产银精矿含银12 t。分析银回收技术经济指标统计数据,2013年7月银浮选投产至2014年2月,银浮选回收率、银精矿产量及银精矿含银指标较好,达到设计指标,说明该工艺技术可行。

图1 总工艺流程图

时间原矿银品位/g·t-1精矿银品位/g·t-1尾矿银品位/g·t-1银回收率/%精矿量/t银金属量/kg2013年7月261.31928793.164.618.07348.6098月210.19367101.951.288.73831.1279月195.41923360.968.761.011173.510月303.7998473.778.1153.881536.311月274.81284385.766.0176.462266.312月283.210833130.654.5155.931689.2年累计273.91346493.463.9654.097845.042014年1月185.21019084.254.8120.571228.62月196.7918292.853.4171.251572.43月182634910343.3158.541006.64月160436811032.1171.03747.0485月200458913135.5199.67916.2986月183.32433132.629.64207.23504.185年累计185.65806112.139.81028.295975.13

注:以上数据2013年7月~2014年2月为每月随机抽取6个样送赤峰地勘化验的平均结果,2014年2~6月为公司中心化验室每日分析结果的平均值。精矿量为湿矿量。

2014年3月,银浮选回收率从53.4%降低到43.3%,以后逐月降低,6月降低到29.64%。同时银精矿含银大幅下降,最低下降到2 433 g/t,说明浮选回收率受某些因素影响。而回收率最高曾达到78.1%,说明银浮选回收率提高存在较大空间。因此对影响回收率的因素进行研究,采取措施稳定提高银浮选回收率。

1.3 银精矿销售

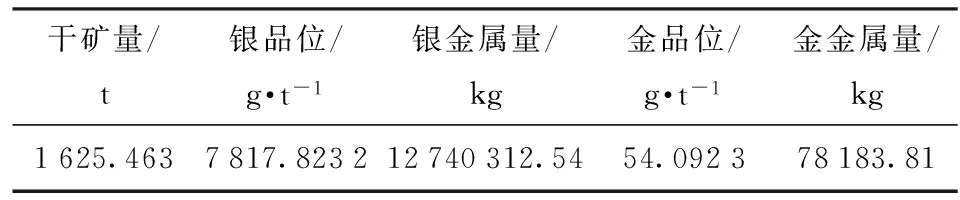

高浸渣浮选回收银金项目产出的银金混合精矿2013年10月开始对外销售,截止到2014年5月15日生产期间的产成品,分10个批次进行销售。每个批次的银金混合精矿北京矿冶研究院化验分析的结果如表2。

表2 销售的10个批次银金混合精矿分析结果

2013年7月银浮选投产以来,截止到2014年5月15日,产出并销售的银金混合精矿共计含银12.74 t、含金78.18 kg,银品位平均7 817 g/t、金品位平均54.1 g/t。根据公司财务统计的销售数据,金的均价约240元/g、精矿按0.85折计算,银金混合精矿78.183 kg金的销售收入1 595万元。而项目可研报告没考虑回收金,该项属于计划外收获。

由于中心化验室不能分析金,2014年5月15日至6月25日期间存货没销售,无法计算同期效益,但金的销售收入抵消成本后还有剩余。

1.4 生产成本

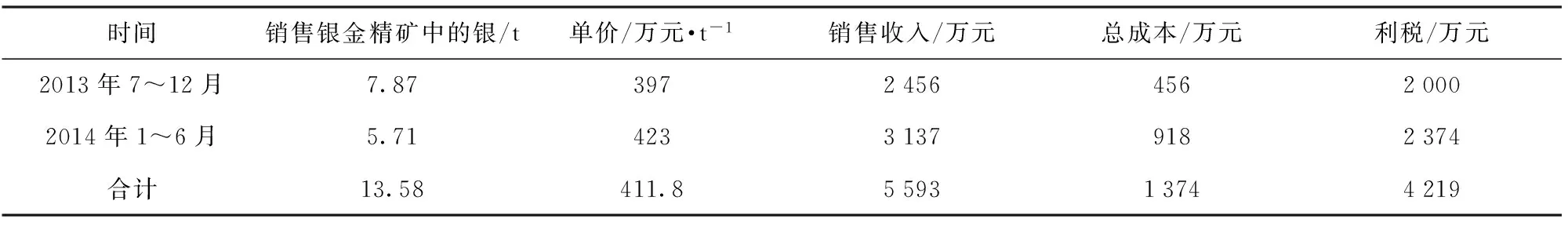

2013年7月16日试生产时,只处理湿法炼锌二系统高浸渣,自2013年8月,对湿法炼锌两个系统高浸渣混合浮选。银回收项目成本如表3。

表3 银回收项目成本

2013年7~12月与2014年1~6月相比,总成本及单位成本相差较大,主要原因如下:

(1)2013年7~9月属于试生产阶段,没核算成本,当期产生的费用计入固定资产。从10月开始计算成本,因此2014年成本比2013年高。

(2)2013年高浸渣平均含银273.9 g/t,2014年1~6月高浸渣平均含银185.6 g/t,降低32%,高浸渣含银降低,造成产量下降,使得单位成本升高。

(3)2014年3月开始,银浮选回收率从53.4%降低到43.3%,以后逐月降低,6月银浮选回收率降低到29.64%。回收率的降低导致银产量降低,单位成本升高。

2 经济效益

该项目2013年7月16日开始试生产,截止2014年6月末,产成品银精矿销售及预售实现的经济效益见表4。

表4 银回收经济效益

说明:2013年生产的银金混合精矿一部分在2014年销售,2014年5月15日至6月25日期间存货0.84 t,银金属量按当期销售价预估。单价、总成本、销售收入为不含税价。

3 问题分析

自2014年3月开始,银浮选回收率逐月下降,故对影响浮选回收率的因素进行分析。

3.1 浮选工艺和高浸渣渣性界定

首先从浮选工艺和高浸渣银的可选性两个方面进行了界定。公司有两套湿法炼锌系统,产生的高浸渣调浆后,用泵打入银浮选系统混合浮选。从2014年4月22日开始,分别对两个系统产生的高浸渣进行了连续10 d的实验室浮选试验,结果湿法炼锌二系统产生的高浸渣浮选指标较好,回收率都在43%~61%;而湿法炼锌一系统所产高浸渣的回收率较低,最高31%,最低仅为3%。为了验证试验结果,生产中将湿法炼锌两个系统的高浸渣分开浮选,实际运行数据如表5。

分析湿法炼锌两个系统浮选技术经济指标的差异是浮选工艺问题还是高浸渣渣性原因造成的。高浸渣调浆水是相同的。2014年2月以前的指标也比较理想,而浮选工艺只是利用矿物表面亲水性差异,因此判断是湿法炼锌一系统高浸渣渣性差异问题。

加拿大能源部矿冶中心研究结果表明[2],虽然采用浸出或浮选法能获得好的银回收率,但其并不稳定。在一个工厂运行效果良好,在另一个工厂并一定得到满意的结果。分析湿法炼锌两个系统高浸渣分开浮选的技术指标数据,两者银的回收率相差较大,由此推断,2014年3月开始,湿法炼锌一系统高浸渣渣性发生了变化,造成银的可选性大幅降低。

对每天的浮选相关数据分析发现,回收率波动幅度较大,说明高浸渣渣性发生了变化。湿法炼锌- 高酸浸出工艺过程中原料、工艺操作条件的变化对高浸渣渣性有较大的影响, 高浸渣渣性变化造成银浮选回收率的不同。

表5 湿法炼锌系统高浸渣分开浮选数据对比

3.2 高浸渣可选性分析

影响高浸渣银可选性的主要因素是银物相,2014年4月末分别对湿法炼锌一、二系统高浸渣进行物相分析。在银的8种存在状态中,铁等氧化物中的银、硅酸盐中的银属于不可选银,湿法炼锌一系统不可选银占18%,湿法炼锌二系统不可选银占8%。

理论上,湿法炼锌一系统浮选回收率应达到82%,湿法炼锌二系统浮选回收率应达到92%,而生产实际中银浮选回收率与理论值相差过大,说明还有其他影响因素,如银包裹、高浸渣粘度等因素。由于浮选其他条件相同,银包裹程度差异的可能性较大。

3.3 物相变化

为了考察银物相的波动,2014年6月末,又对湿法炼锌一系统高浸渣的物相进行了分析,结果相差较大。两次物相分析结果,湿法炼锌一系统高浸渣自然银和铁等氧化物中银状态相差较大,2014年5月末,高浸渣不可选银占18%,自然银占60%,铁等氧化物中银占4%。而2014年6月末,高浸渣不可选银占78%,自然银降到8%,铁等氧化物中银占69%。由此说明,湿法炼锌- 高酸浸出工艺过程中的工艺操作条件对银物相影响较大,银的可选性不是一成不变的。

理论上,在湿法炼锌- 高酸浸出工艺过程中,不存在自然银产生的条件,而2014年5月末到2014年6月末,自然银从60%降到8%,说明焙烧条件的变化是导致高浸渣物相变化的主要原因。

4 结论

(1)湿法炼锌高温高酸浸出所产高浸渣洗涤后采取高浸渣洗涤—选择性分散—预硫化—载体浮选—尾矿水再循环新工艺回收银金,技术可行。对影响银浮选回收率的因素分析,采取措施加以解决,提高银浮选回收率有较大的空间。

(2)该工艺回收的金量相当可观,而项目可研报告并没考虑回收金,金的销售收入抵消成本后还有剩余,故工艺成本低,效益好。

(3)湿法炼锌工艺操作条件影响高浸渣渣性,进而影响银浮选回收率。焙烧条件的变化导致高浸渣物相发生变化,对浮选回收率有较大影响,建议先从焙烧进行研究。

(4)经过近一年的运行,该项目暴露出一些问题,湿法炼锌- 高酸浸出工艺过程中的操作条件对银物相、高浸渣银可选性、银浮选回收率影响较大,因此有必要对湿法炼锌- 高酸浸出工艺银的行为、物相及可选性进行研究。

[1] 李若贵.中国锌冶炼工艺及技术发展[A] 国际锌技术交流周2012论文集[C].

[2] Dutrizac J E. 湿法炼锌流程中银的行为[J].Zinc’85:707-727.

Operation summary of gold and silver comprehensive recovery production line of zinc hydrometallurgy-high acid leaching process

MA Yong-tao, LIU Yu-qin, CHENG Xiao-min

The necessity of comprehensive recovery of high acid leaching slag produced by high temperature and high acid leaching of zinc hydrometallurgy was illustrated. The operation situation of gold and silver recovery production line by high acid leaching slag flotation in Chifeng NFC Zinc Industry Co. Ltd. was summarized. The existing problem was analyzed, and the direction of the next step work was putted forward.

zinc hydrometallurgy; high acid leaching slag; comprehensive recovery; flotation; silver gold mixed concentrate

马永涛(1965—),男,内蒙古赤峰人,大学本科学历,教授级高级工程师,总经理助理,副总工程师,从事技术研究和管理工作。

2014-- 07-- 24

2015-- 05-- 07

TF813

B

1672-- 6103(2015)04-- 0052-- 05