含锗高铅氧化锌烟尘多膛炉脱氟氯设计与实践

陈学刚, 曲洪涛, 陈 霞

(1.中国恩菲工程技术有限公司, 北京 100038; 2.云南驰宏锌锗会泽冶炼厂, 云南 会泽 654211)

含锗高铅氧化锌烟尘多膛炉脱氟氯设计与实践

陈学刚1, 曲洪涛2, 陈 霞1

(1.中国恩菲工程技术有限公司, 北京 100038; 2.云南驰宏锌锗会泽冶炼厂, 云南 会泽 654211)

主要介绍了会泽冶炼厂多膛炉的规格和技术参数,以及工艺流程。同时对试生产过程中的问题进行改进和优化。摸索出多膛炉处理含锗高铅氧化锌的工艺参数,并取得了较好的效果。

多膛炉; 氧化锌烟尘; 氟氯

随着国内锌冶炼产能的不断扩大,导致对锌精矿的需要日益增加。而国内锌精矿产能的增长远落后于冶炼产能的增长,原料依存度不断上升,因而对氧化锌烟尘等二次锌资源的综合利用受到日益重视。

驰宏锌锗会泽冶炼厂6万t/a粗铅、10万t/a电锌及冶炼渣综合处理项目,为充分发挥铅锌联合企业互补优势和实现循环经济,对来自铅系统烟化炉氧化锌烟尘采用湿法处理以回收金属锌。但氧化锌烟尘中通常含一定量的氟和氯,对电解过程造成危害。氯进入锌电解液后会腐蚀锌电解过程的阳极,使电解液中铅含量升高而降低析出锌品级率;而氟离子会腐蚀电解槽的阴极铝板,缩短阴极寿命,且使锌片难以剥离,影响自动剥锌机组的正常运行。为降低氟氯对锌电解系统的危害,会泽冶炼厂采用多膛炉预先火法焙烧脱除锌烟尘中的氟、氯,取得了较好的效果。

1 氧化锌烟尘脱氟氯工艺选择论证

目前,含F、Cl氧化锌烟尘处理主要有多膛炉和回转窑两条技术路线。两种技术各有其特点。

多膛炉工艺:当氧化锌烟尘中含有Ge、In等稀散金属时,多膛炉操作温度可控制在650~750 ℃,焙烧时大部分F、Cl被脱除,而锗等稀散金属沸点较高,在此温度下不会被挥发进入烟尘中,从而采用多膛炉脱F、Cl的同时,氧化锌烟尘中的锗铟等稀散金属能保留在烟尘中进入氧化锌浸出工序被回收。但多膛炉也有其局限性,由于焙烧温度低,氧化烟尘中含铅>15%时,多膛炉炉内高温区易形成粘结,导致炉床及耙齿粘结,引起清理强度增加,甚至频繁更换耙齿。

回转窑工艺:回转窑处理温度为900~1 100 ℃,高温下氧化锌烟尘中的F、Cl和Pb绝大部分挥发进入收尘系统。其中F、Cl大部分进入烟气排出,而铅以氧化铅的形式作为烟尘被捕集回收,可返铅厂进行回收。会泽冶炼厂的烟尘处理工艺中,经多膛炉处理后的氧化锌烟尘中的氧化铅进入浸出系统,消耗了大量硫酸,生成硫酸铅渣。而为回收硫酸铅渣中的金属铅,返回铅系统艾萨炉硫酸铅渣受热分解生成氧化铅和二氧化硫,是吸热反应需消耗能源。采用回转窑工艺处理氧化锌烟尘可避免“PbSO4- PbO- PbO+H2SO4- PbSO4”硫酸铅在铅锌系统中的闭路循环,但会引起锗的分散。

根据上述分析,对于氧化锌烟尘中含铅高而不含稀散金属的冶炼厂,建议上回转窑脱F、Cl工艺。而会泽冶炼厂烟化炉所产烟尘中含有较多的锗(~500 g/t),为使锗在湿法工序中得以回收,采用多膛炉脱F、Cl是较佳工艺路线。

2 多膛炉工艺

2.1 多膛炉设备技术参数

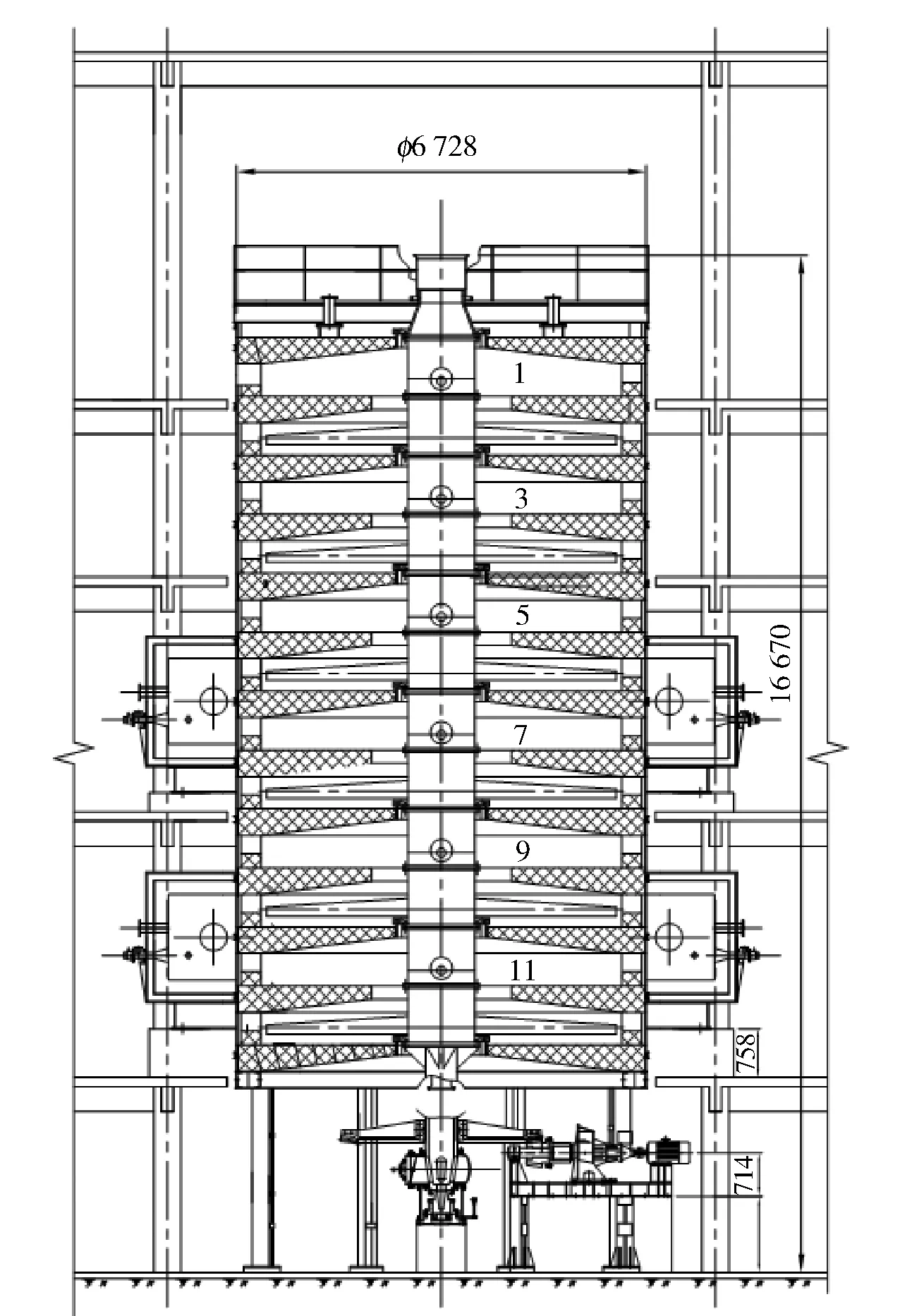

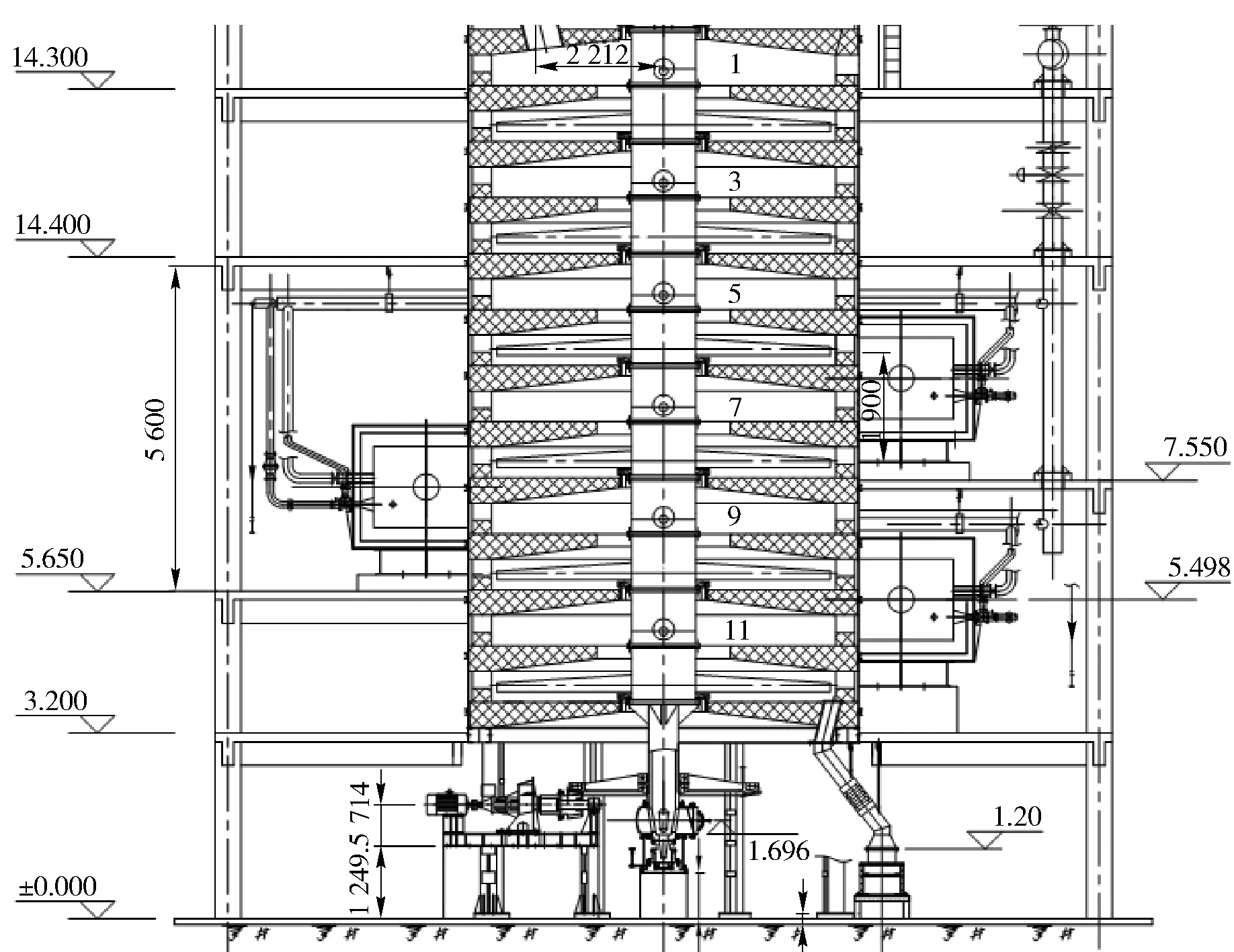

会泽冶炼厂氧化锌处理线共三台F=270 m2多膛炉。多膛炉剖面图见图1。多膛炉炉膛内径φ6 080 mm,炉墙厚度345 mm,其中230 mm耐火砖层,114 mm保温层。多膛炉是一个垂直圆筒钢壳, 内衬耐火粘土砖, 每层都为异型耐火砖砌成拱形,与水平成7°的倾角,从上到下依次为第一至第十二层,奇数层中心落料孔直径φ2 146 mm,偶数层在四周均布15个落料孔。考虑到烟化炉烟尘中含有碳,多膛炉在第六、八和十层各设有两个发生炉煤气燃烧室用于调节炉内温度。每层炉床在中心轴上安装有 2 个耙臂, 每个耙臂上装有搅拌和驱动炉料用的11个刮矿耙齿。中心轴(一)、(二)采用双层夹套式结构,冷却风由夹套内层通入,外层排出,冷却中心轴及耙臂。冷风经过中心轴变成200 ℃左右的热风排出,热风可作为燃烧室的助燃空气使用,减少了能源的消耗。多膛炉技术参数见表1。

图1 多膛炉剖面图

2.2 多膛炉工作原理及生产流程

多膛炉焙烧脱氧化锌烟尘中的氟、氯,主要存在形式为PbCl2、PbF2、ZnCl2、ZnF2。上述卤化物在600~750 ℃下发生挥发反应,其中的氧化锌中的氟化物、氯化物挥发成气态进入气相, 随炉气和氧化锌烟尘一起进入烟气系统而被除去。

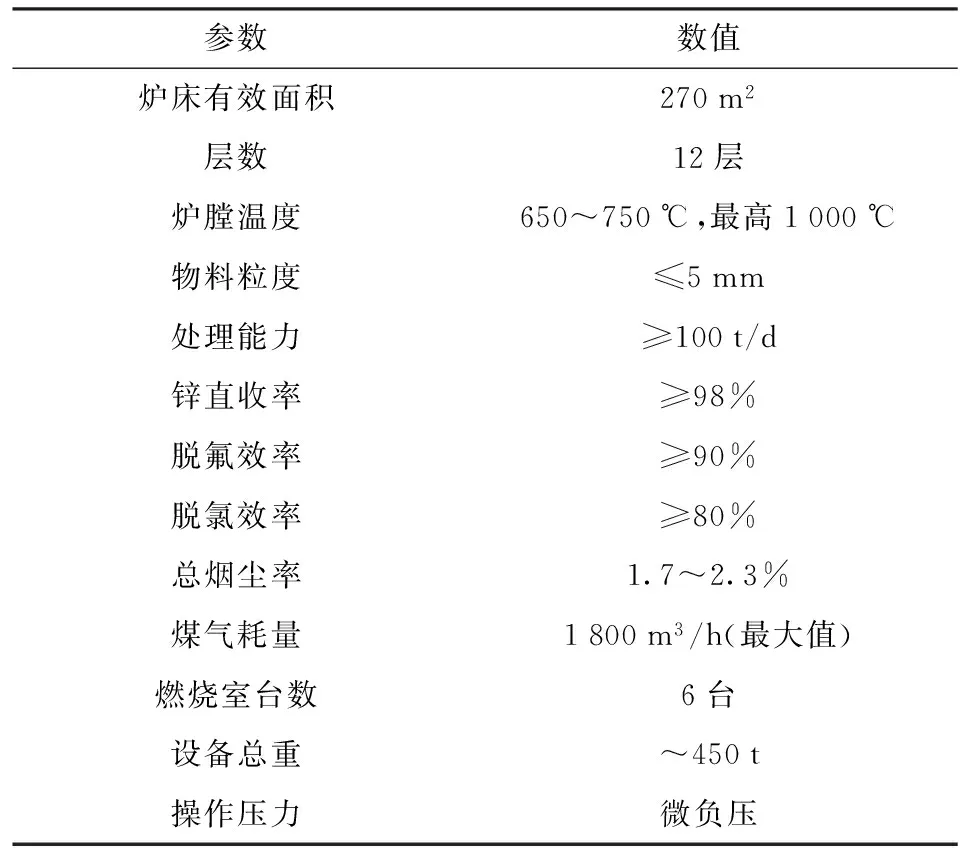

表1 多膛炉技术参数

烟化炉生产出的氧化锌烟尘有两种:即余热锅炉和表面冷却器收集氧化锌烟尘和布袋氧化锌烟尘。其中余热锅炉和表面冷却器烟尘温度高,大部分氟氯化物以气相的形式存在于烟气中,烟尘中含氟氯较低可直接送到氧化锌浸出系统进行处理;而烟化炉收尘系统布袋收尘器温度低,此时大部分烟气中的氟氯化物冷凝转为固体进入氧化锌烟尘中,由于该部分烟尘含氟氯较高需要进一步送到多膛炉处理以满足锌电解对电解液中杂质含量的要求。该项目氧化锌烟尘多膛炉脱氟氯工艺流程见图2。

来自于氧化锌烟尘仓库的烟尘通过定量给料机计量后送入多膛炉系统处理。氧化锌烟尘经过胶带输送机倒运到多膛炉炉顶刮板输送机,然后送入到炉头仓。炉头仓设有布袋收尘器和料位计,仓内烟尘通过螺旋输送机均匀给料到多膛炉第一层中,通过中轴带动耙臂、耙齿搅动物料,使物料在单数层由炉体中部下落,双数层由炉床外侧的下料口下落,焙烧完成后的氧化锌烟尘由12层(底层)的下料口出料。后经水冷刮板冷却后降温送至湿法氧化锌浸出工序使用,多膛炉烟气经表冷、布袋收尘和尾气脱硫系统净化后排空。收尘系统高氟氯烟尘经吨袋包装机外卖。

3 多膛炉脱氟氯设计改进

3.1 上料系统改进

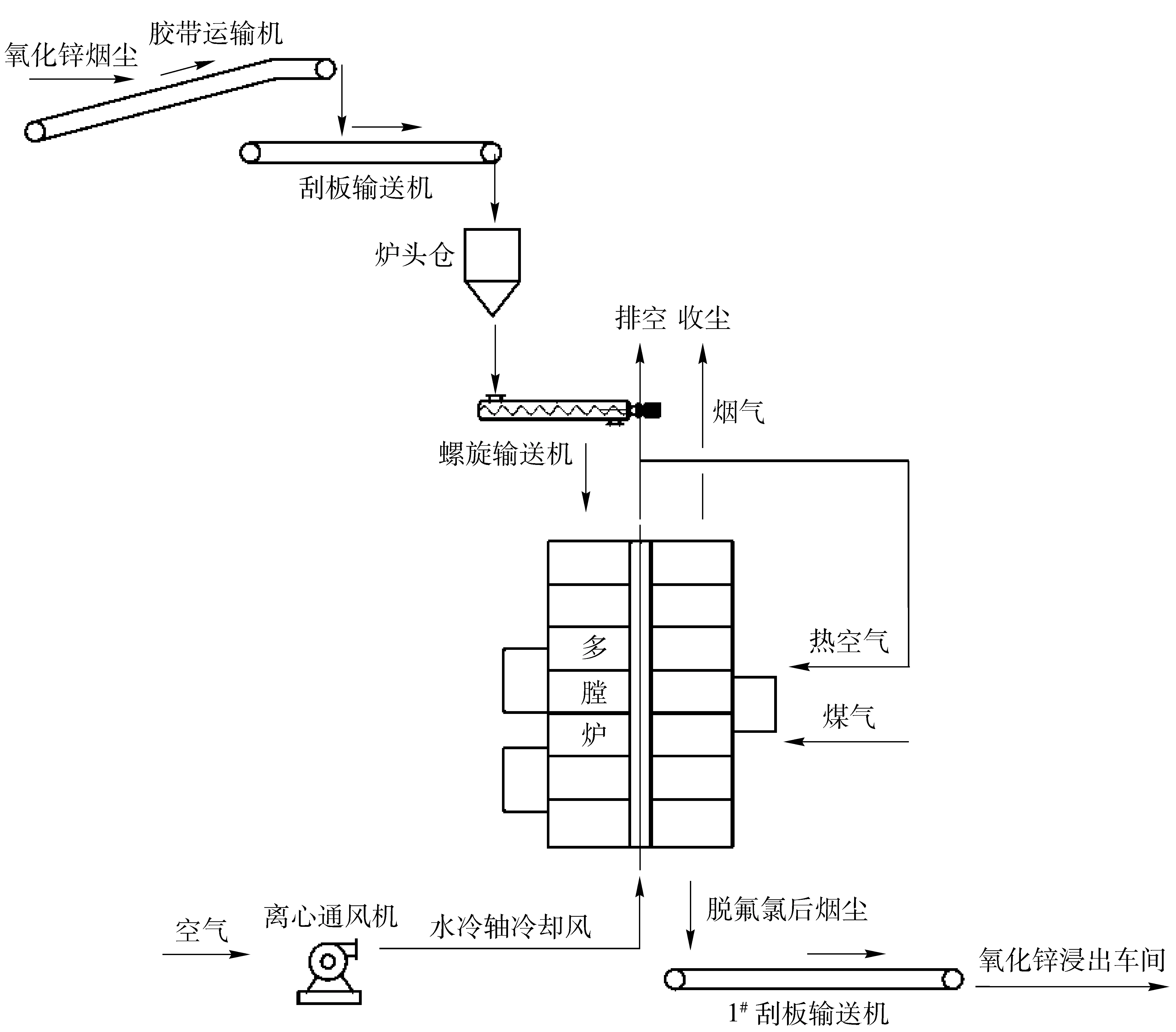

多膛炉采用炉头仓通过螺旋输送机进行下料。原设计中炉头仓为直径φ2 000 mm的圆形钢仓,仓壁夹角64°,下料口为□200×200,螺旋输送机规格为QLS200。

带料试车时,炉头仓内氧化锌烟尘下料困难,振打后也无法有效的下料到螺旋输送机中。分析原因为炉头仓直径为φ2 000 mm,而下料口为200×200 mm太小导致烟尘在仓落料口处搭拱造成烟尘无法正常落下。针对上述情况,决定将下料口改长,由原来200 mm长增加到500 mm,宽度不变。改造完成后,很好的解决了炉头仓烟尘下料困难的问题。多膛炉加料仓改造前后对比见图3。

图2 多膛炉脱氟氯工艺流程

图3 多膛炉加料仓改造前后对比

3.2 炉门操作平台的改进

多膛炉共有12层,每层设有6个工作炉门,共计72个工作门。多膛炉焙烧高温区主要存在于第四层到第九层,清理炉结工作主要发生在上述工作层。原设计未考虑清理炉门的操作平台,导致工人难以进行清理工作,由于多膛炉周围配置有燃烧室、煤气及助燃风管道,空间比较狭小,具体见图4所示。

图4 多膛炉楼层立面

为解决上述问题,根据现场情况在第6层底部增设了一个弧形平台,满足了炉结清理工作的需要。同时位于其它位置的炉门,配置了移动式独立升降平台,根据工作需要调节高度,清理炉结。

3.3 燃烧室煤气阀站的设计改进

多膛炉燃烧室烧嘴采用发生炉煤气作为燃料,试生产中发现原设计未进行煤气管道放散管、取样管等煤气安全运行措施。根据实际生产需要,对多膛炉煤气系统进行优化,具体如下:

(1) 增设煤气取样管。为方便正常生产后的煤气取样工作,在多膛炉第6、第8和第10层支管放散管阀门前;每台多膛炉煤气进口管旁通阀旁;煤气主管始端及末端放散管阀门前增设取样阀门,型号为DN15的内丝煤气取样嘴。

(2) 放散管径调整。全厂煤气用点较多,而多膛炉为煤气最远的用户点,根据最远点放散原则,全厂综合管网煤气主管吹扫置换时,需要在多膛炉车间处放散。考虑放散速度等因素,将原有DN100的放散管改为DN200,提高了放散效率。

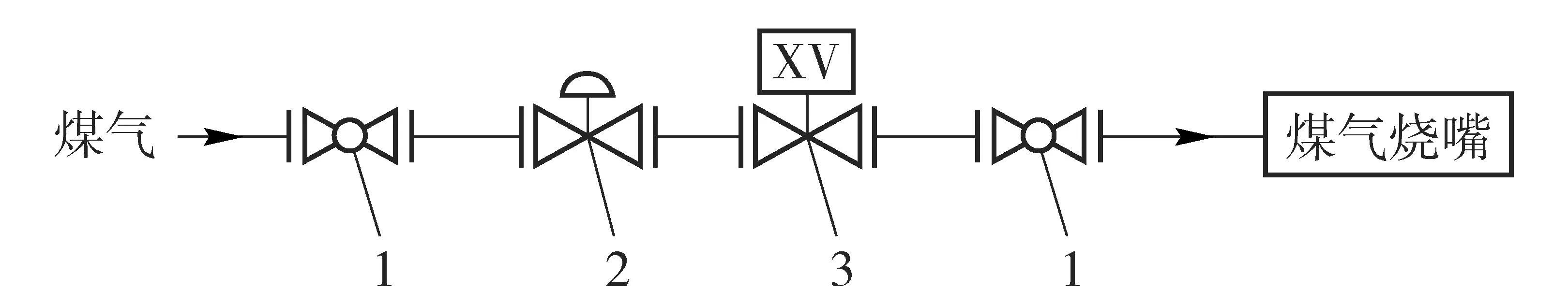

(3) 烧嘴前煤气支管阀站优化。根据国家标准GB6222—2005《工业企业煤气安全规程》7节规定:当燃烧装置采用强制送风的燃烧嘴时,煤气支管上应该装止回装置或自动隔断阀。由于多膛炉燃烧室使用燃料为发生炉煤气,原设计采用煤气阻火器(内设不锈钢网),众所周知发生炉煤气中夹杂部分焦油,使用一段时间后煤气阻火器容易被焦油杂质所堵塞。为解决煤气阻火器容易被堵塞的问题,决定采用国家标准规定的自动隔断阀,通过发生炉煤气压力连锁进行自动切断阀的控制,取消原设计中的煤气阻火器。煤气管道控制流程如图5所示。

1-手动球阀;2-电动调节蝶阀;3-气动快速切断阀 图5 煤气管道流程图

4 多膛炉脱氟氯生产实践

4.1 原料成分

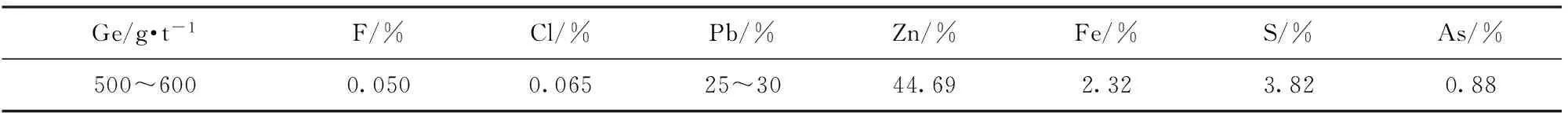

处理原料主要有两种,本厂产氧化锌烟尘含Pb较低,易于实现700 ℃焙烧脱F、Cl工艺,炉况较正常。但曲靖氧化锌烟尘中含可燃物碳和少量金属锌灰较高给多膛炉系统带来一定的困难。表2为曲靖冶炼厂烟化炉氧化锌烟尘的成分。

表2 氧化锌烟尘典型成分

4.2 工艺控制及焙烧效果

多膛炉处理烟尘为含锗含碳的高铅氧化锌烟尘。在保证氟氯的脱除率的同时,又避免炉内温度过高焙尘粘结,同时不影响氧化锌浸出工序锗的回收是目前面临的新课题,通过生产实践对多膛炉内焙烧温度、风量控制等参数进行了有益探索。

(1) 焙烧温度的控制。

氧化锌烟尘中含锗和铅,通过查阅相关文献得知,烟尘中PbO·GeO2形成温度为670~710 ℃,当温度高于700 ℃时PbO·GeO2大量形成,PbO·GeO2为不溶性的α-GeO2,直接影响锗的浸出率,一般仅有50%左右。因此对于含锗氧化锌烟尘焙烧脱氟氯,根据生产经验控制焙烧温度在650~700 ℃。

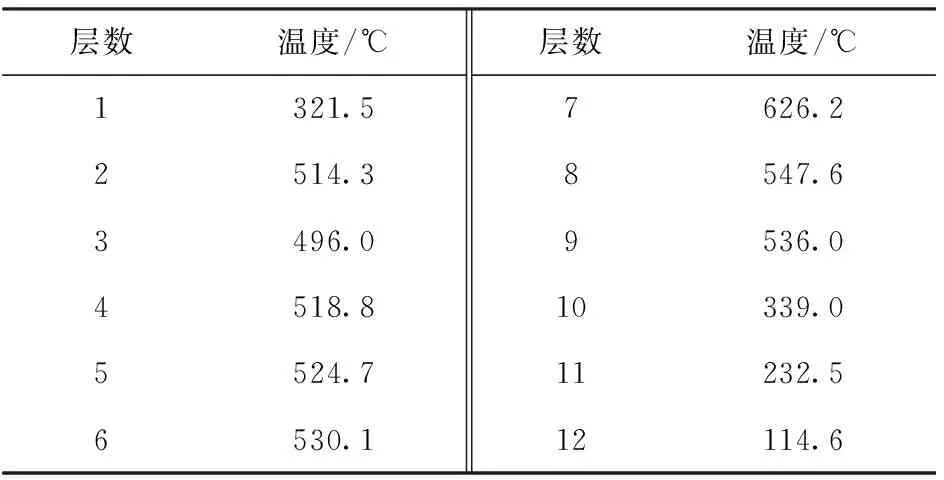

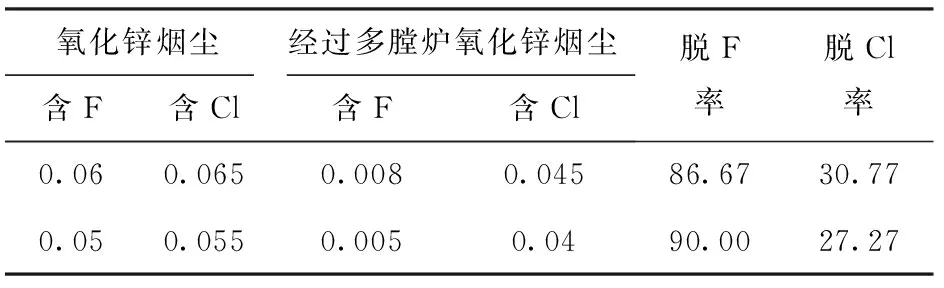

但按上述温度进行生产时发现炉内粘结现象较为严重,分析原因主要为氧化锌烟尘中含有25%~30%的铅,铅在烟尘中主要以PbO形态存在,温度过高时,氧化铅与二氧化硅结合形成低熔点的化合物,在炉内软化形成粘结。为维持多膛炉的连续生产,需要严格控制焙烧炉给各层的温度,将焙烧温度降到550~600 ℃,具体操作技术参数见表3和表4。

表3 多膛炉正常生产时各层焙烧温度

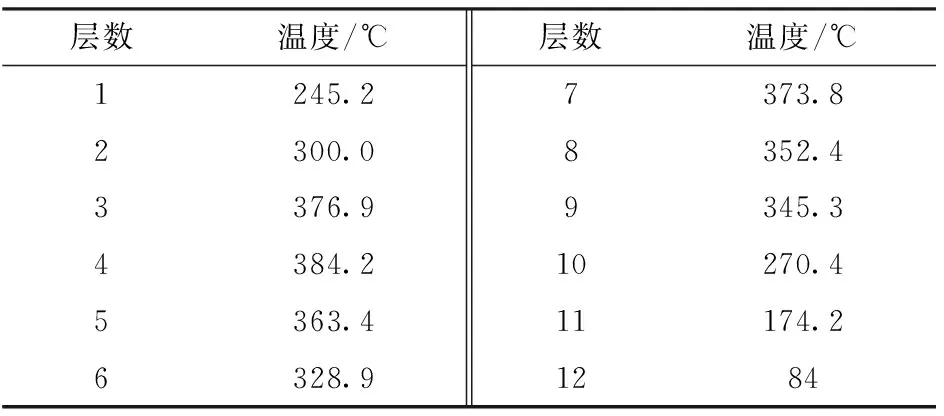

表4 氧化锌烟尘脱氟氯效果 %

从表4可看出,F的脱出率较为理想,近80%的氟被脱除进入烟气和烟尘中。而Cl的脱除率只有25%左右。

(2) 多膛炉助燃风量以及烟尘中Fe+2和Fe+3的控制。

实际生产时发现多膛炉内个别层局部温度较高,很容易超过650 ℃。分析原因主要是曲靖冶炼厂氧化锌烟尘中含有3%~5%的可燃物,主要为碳和金属锌粉,工作炉门漏风和鼓风量过大时,空气中氧气发生氧化燃烧放热反应,造成局部温度较高。

为降低炉内焙烧温度,采取逐步减少发生炉煤气用量措施,通过调节各个燃烧室风量比例和各层工作炉门漏风量,较好的控制多膛炉内维持在500~600 ℃,节约了发生炉煤气。

随着生产的进行,焙烧后的烟尘送入氧化锌浸出工序发现,焙烧后烟尘中的二价铁大部分被氧化为三价铁,使得单宁酸沉锗时锗和三价铁一同沉淀,造成单宁酸消耗过大严重影响锗回收工序正常生产。

为解决单宁酸沉锗温度,通过采取多膛炉降风量焙烧,降低空气系数保持多膛炉内弱还原性氛围等措施,焙烧后的氧化锌烟尘中的二价铁氧化成三价铁比例降低,满足了单宁酸沉锗的工艺要求。降温后多膛炉内各层温度见表5。

表5 多膛炉降温焙烧各层温度

降温处理后脱氟氯效果降低,氟的脱除率约30%,氯基本未脱除。氯在整个铅锌系统中形成闭路循环,开路只能通过生产销售硫酸锌和堆存中和渣来实现。

为解决氯脱除率低的问题,决定采取会泽和曲靖两种氧化锌烟尘混合焙烧。目前会泽冶炼厂堆存有近十万吨的曲靖冶炼厂产高铅氧化锌烟尘,而会泽冶炼厂烟化炉每年新产氧化锌烟尘约四万吨。会泽冶炼厂粗铅系统高铅渣处理工艺由鼓风炉改为侧吹还原炉,进入烟化炉热渣含铅由5%~8%降到2%~3%,大大降低了烟化炉烟尘中含铅量,氧化锌烟尘多膛炉焙烧温度可提高。实际生产表明,混合焙烧不仅满足了氟、氯的脱除率,减少多膛炉炉结的生成,而且保证了氧化锌浸出工序单宁酸沉锗的正常进行。

5 总结

多膛炉氧化锌烟尘脱氟氯为比较传统和成熟的工艺,生产中应用较为广泛。但是对于只处理含锗的高铅氧化锌烟尘属于首次,在脱除氟氯的同时要兼顾稀散金属锗的回收,这种工艺在国内属于新工艺,新课题,没有成熟的经验可借鉴。

通过生产实践,目前基本摸索出了在600 ℃以下,控制煤气燃烧空气过剩系数较低约1.2,通过搭配部分会泽冶炼厂自产烟化炉低铅烟尘,在控制氟氯脱除率的同时,满足了下游锗回收工序的正常生产,取得了初步成果,摸索出处理含锗含碳高铅氧化锌烟尘的新工艺。

Design of treating high-Pb and Ge-bearing ZnO dusts to remove halogen with multi-chamber furnace and its practice

CHEN Xue-gang, QU Hong-tao, CHEN Xia

The size and specifications of the multi-chamber furnace and the process flow adopted in Huize smelter were introduced in this paper, as well as the improvements and optimization conducted during trial run. Certain process parameters for the multi-chamber furnace have been studied and satisfactory results have been obtained.

multi-chamber furnace; zinc oxide dust; halogen

陈学刚(1982—),男,山西太原人,硕士,工程师,主要从事铅锌冶炼工艺设计工作。

2014-- 07-- 04

TF813

B

1672-- 6103(2015)02-- 0011-- 05