纳米锰方硼石粒径分布对铜基摩擦材料的影响

舒晓宁,曹 林,贾成厂,梁 栋,龚立丽,王聪聪

纳米锰方硼石粒径分布对铜基摩擦材料的影响

舒晓宁,曹 林,贾成厂,梁 栋,龚立丽,王聪聪

(北京科技大学材料科学与工程学院,北京 100083)

采用高能球磨法制备粒径小于200 nm的微细锰方硼石颗粒,将其作为摩擦填料添加到铜基摩擦材料中,利用放电等离子烧结(SPS)的方法制备出铜基摩擦材料。通过扫描电镜(SEM)、透射电镜(TEM)以及X射线衍射(XRD)研究纳米颗粒的形貌、显微结构与成分。在铜基摩擦材料中添加不同粒径的纳米锰方硼石,并通过摩擦磨损试验测试其磨损性能。结果表明:高能球磨法可以有效地细化锰方硼石;添加球磨处理的锰方硼石后所有样品的致密度均在97%以上,添加球磨50 min的纳米锰方硼石的样品致密度达到99%以上;稳定了摩擦因数(平均摩擦因数为0.187),磨损量为1.049×10−14m3∙J−1,抗压强度达到167 MPa;随着锰方硼石的细化,摩擦的样品磨损机理从剥层磨损与粘着磨损逐渐转向轻微的磨粒磨损。

锰方硼石;粒径;摩擦

目前,铜基摩擦材料已经被广泛应用于各种机械和工业车辆的制动材料中[1]。摩擦组元是摩擦材料的重要组成部分,其显微硬度与结构对摩擦因数和摩擦因数稳定度等都有很大影响[2]。常用的摩擦组元有SiO2、Al2O3和莫来石等,在铜基摩擦材料单独添加一种组员往往存在磨损量不易控制、制动噪音大等问题,因此一般将几种摩擦组元配合使用[3−5]。很多研究表明,硼酸盐尤其是纳米硼酸盐具有很好的摩擦性能,但目前其主要应用于润滑油添加剂以及制成晶须作为增强相[6−7],将其作为摩擦组元加入摩擦材料中的报道很少[8]。锰方硼石[9]的莫氏硬度为7,熔点为1 070 ℃,密度3.49,是一种罕见的锰氯硼酸盐(Mn3B7O13Cl)矿物[10]。锰方硼石莫氏硬度与SiO2相当,具有高熔点等物理性能,且锰方硼石试样的平均摩擦因数范围为(0.3~0.6),与锆英石(0.3~0.5)和氧化铝(0.5~0.8)作为摩擦材料填料的摩擦因数相近。因此,锰方硼石可以开发为具有实用价值的摩擦材料填料。

天然的锰方硼石颗粒较粗大,并不适合做摩擦填料。而球磨法却可以改变增强体颗粒的形貌、控制增强体颗粒粒度、改善增强体颗粒分布均匀性和增强体与基体之间界面结合[11]。高能球磨技术可以制备颗粒细小、分散均匀的增强材料。因而,本文采用高能球磨法改善锰方硼石的颗粒形貌,并通过控制球磨时间得到不同粒径分布的锰方硼石并将其添加到铜基摩擦材料中,研究其摩擦磨损性能并分析磨损机理。

1 实验

1.1 材料及设备

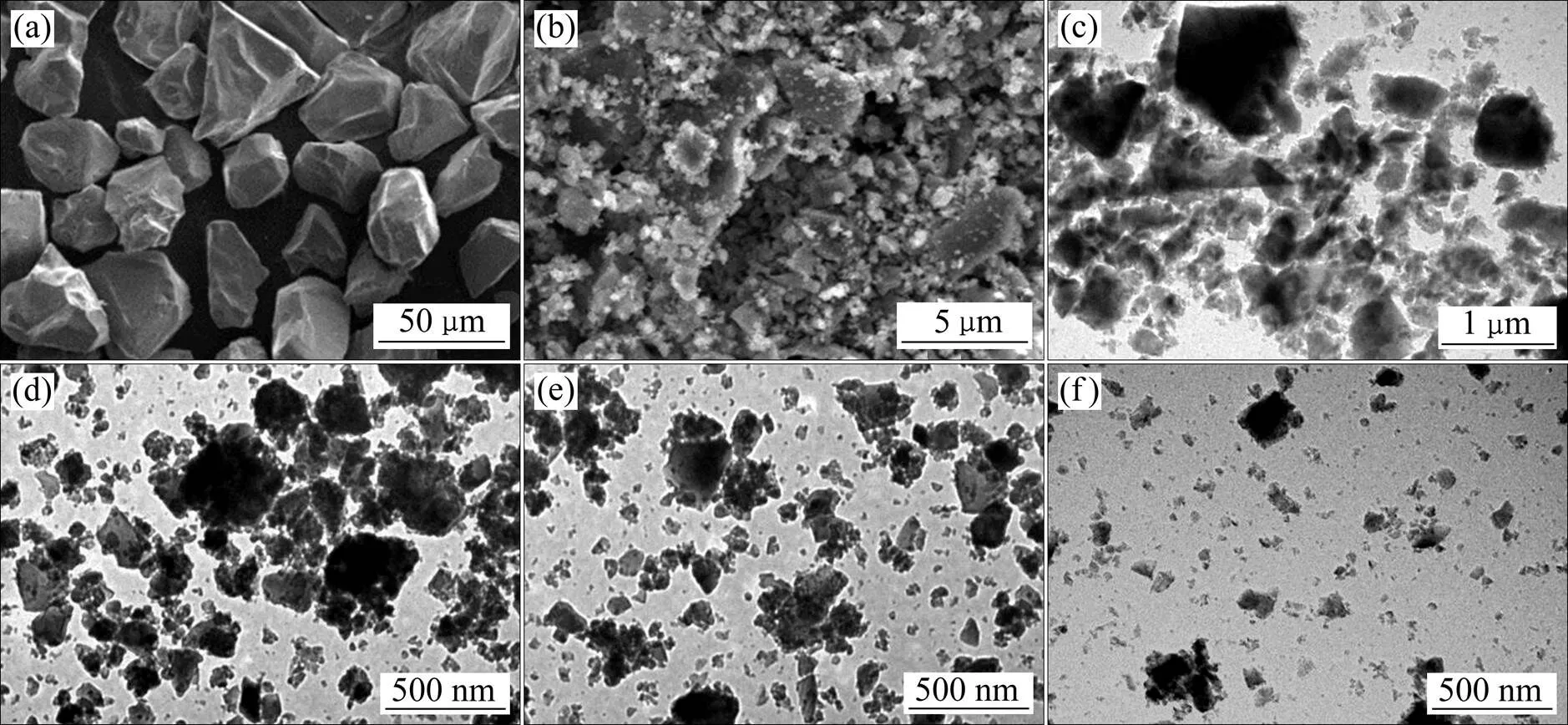

本实验使用的锰方硼石为天津蓟县锰方硼石矿床经过选矿之后得到的纯度为98%的锰方硼石粉体,形貌如图1(a)所示。

实验使用三维立体式高能球磨机,其转盘上装有3个球磨罐,球磨罐中心轴带动球磨罐作上下往复运动,磨球在高速运动中球磨原粉、混粉。

1.2 实验方法

1.2.1 天然锰方硼石预处理

将天然锰方硼石加入高能球磨罐中,球磨介质为无水乙醇,球料比10:1,分别球磨不同时间:10、20、30、40和50 min,于70 ℃下在真空干燥箱中干燥3 h,从而制得锰方硼石颗粒。

1.2.2 摩擦样品制备

分别称取一定量的球磨20、30、40和50 min后的锰方硼石,分别按表1配粉并通过高能球磨混粉 20 min后,经过干燥制得均匀混合粉末。

将4种混合粉末分别采用真空放电等离子(SPS)烧结进行烧结。SPS设备为日本住友公司生产的SPS-1050系统,设备最大压力为100 kN,直流脉冲输出电压为8 V,电流为5 000 A,真空度为10 Pa,最大烧结温度为1 700 ℃。以100 ℃·min−1的速度加热到850 ℃后保温5 min、压强为30 MPa。随炉冷却至室温,得到直径20 mm,高4 mm的铜基摩擦材料样品,分别记为1#、2#、3#、4#,并以同样方法制备以SiO2完全替代Mn3B7O13Cl的0#样品。

1.2.3 锰方硼石的结构与形貌表征

用DMAX-RB旋转阳极衍射仪对不同球磨时间的锰方硼石粉末进行物相分析,使用Cu靶,波长1.540 6 Å,扫描范围10°~90°。采用S-250型扫描电子显微镜观察样品的微观形貌和结构,并进行成分分析。用JEM- 100CX透射电镜观察样品的形貌和大小。

1.2.4 物理/力学性能测试

按照阿基米德排水法测定烧结试样的实际密度,而致密度为实际密度与理论密度之商。采用MH-6型显微硬度计测试材料的表面显微维式硬度(HV),实验结果为5次测量的有效数值平均值。抗压强度采用CMT4305电子万能试验机测试。

图1 锰方硼石的显微形貌

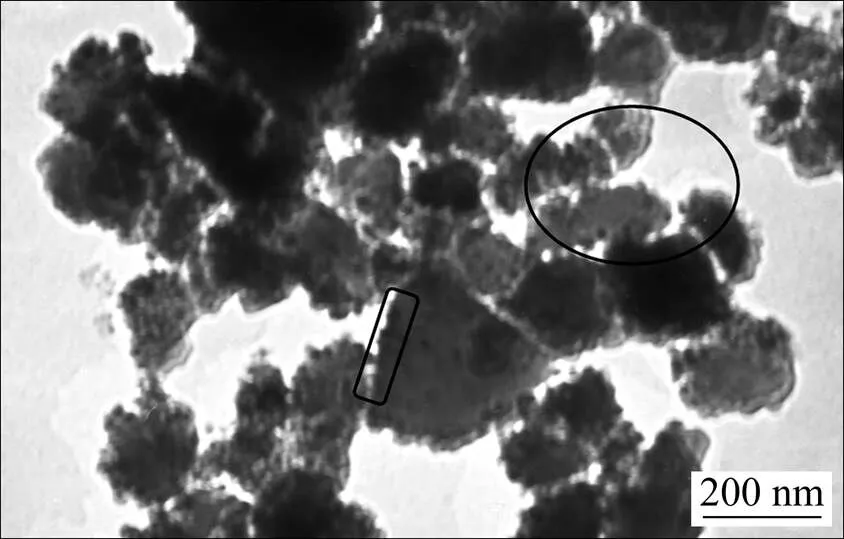

表1 铜基摩擦材料配比

1.2.5 摩擦性能测试

将0#、1#、2#、3#、4#分别用WTM-ZE可控气氛微型摩擦试验仪进行摩擦学性能测试,转速为400 r/ min,载荷为500 g,转行时间为10 min。实验所用对摩材料为低碳钢球,摩球直径为4.5 mm。采用S-250型扫描电子显微镜观察样品的磨痕。

2 结果与讨论

2.1 锰方硼石结构与形貌

2.1.1 锰方硼石随球磨时间的变化

图1(b)、(c)、(d)、(e)、(f)分别为天然锰方硼石、球磨10 min、20 min、30 min、40 min和50 min的锰方硼石。天然锰方硼石分散性很好,颗粒较粗大,粒度在50 μm左右,大多为不规则多面体,棱角分明。从图中可以看出高能机械球磨过程中伴随着磨球与粉末相互之间的碰撞、辗压,使粉末的形态发生了显著的变化[12−13]。取球磨10 min的样品进行观察,粒径明显变小,大颗粒破碎为不规则形状,棱线变得模糊,同时出现大量的碎屑状的小颗粒附着在较大颗粒表面。随球磨时间延长,颗粒形状和尺寸趋于均匀。至40 min时,小颗粒基本取代大颗粒,但仍然存在少量大颗粒被小颗粒包裹。球磨50 min时,粒径分布更加均匀,仅有少量微米级的颗粒。

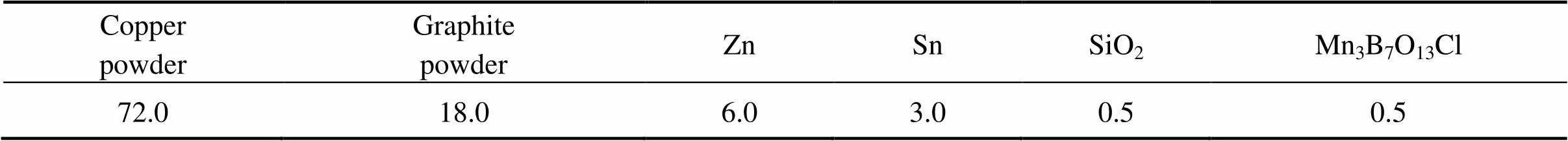

图2为球磨50 min的锰方硼石颗粒的透射电镜照片。由图可知,颗粒粒径在200 nm左右,呈不规则形状。大多数颗粒内部颜色并不均匀,边缘不平整(如椭圆框所示),有很多纳米颗粒露头,说明大颗粒是由很多更小的颗粒团聚在一起形成的。这一方面是由于纳米颗粒表面能大,团聚可以降低其表面能,另一方面纳米颗粒吸收空气中的水分极易凝聚成团。也有少数大颗粒边缘平直,并没有被破碎为纳米颗粒(如矩形框内所示)。

图2 锰方硼石透射电镜照片

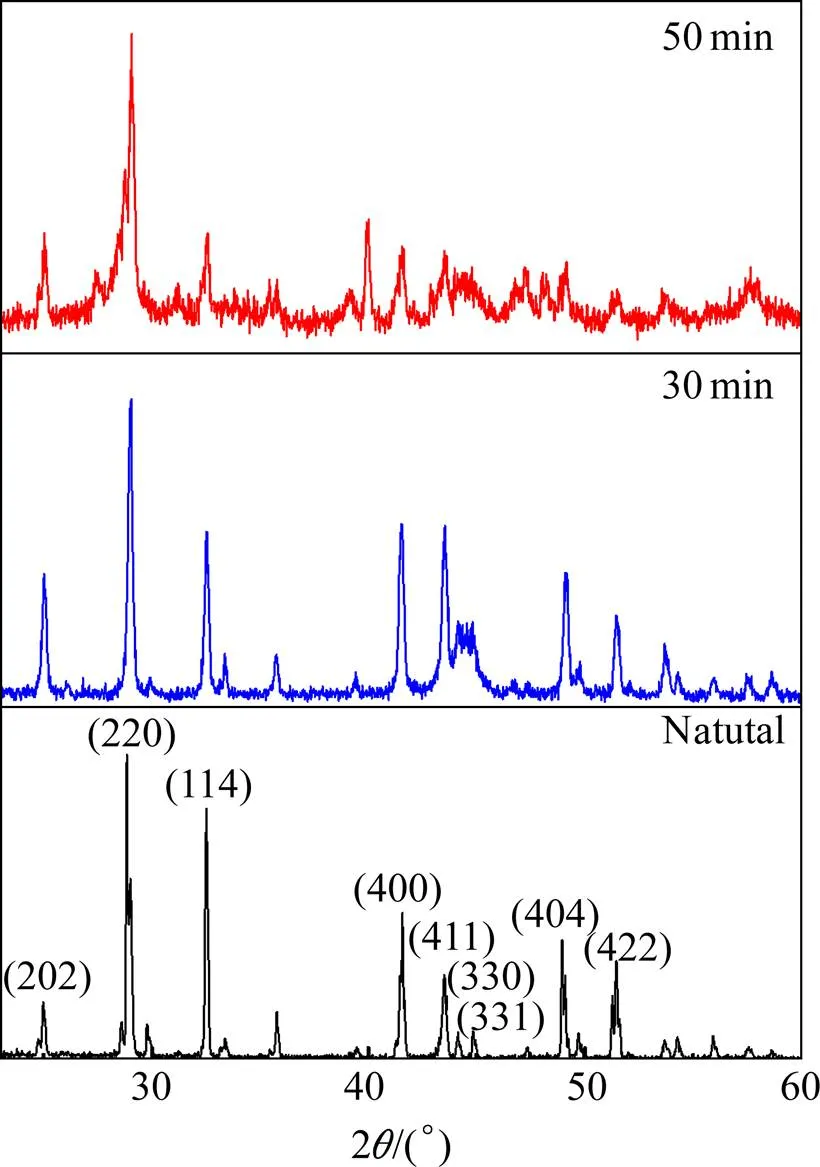

2.1.2 XRD表征

图3为锰方硼石粉末未经球磨、球磨30 min和球磨50 min后的XRD谱图。使用MDI Jade 6.0软件对样品的XRD衍射谱图进行分析,其衍射峰位置与标准PDF卡片(14-0638)上衍射峰的位置匹配很好。说明球磨后并没有产生新物质,仍然是锰方硼石。计算表明,天然锰方硼石平均晶格参数为=8.687Å,=8.699Å,=12.300Å;=90°,=91°,=90°。PDF卡片中的晶胞参数为:0=8.68Å,0=8.68Å,0=12.26Å;=90°,=91°,=90°。天然锰方硼石与PDF标准卡片相符。用透射电镜观察法测量球磨20、30、40、50 min锰方硼石的平均晶粒度,分别为453.4、228.6、101.2、59.7 nm。由于纳米颗粒有团聚现象,因此通过该法测定的结果为团聚体的粒度,测试值大于实际值。

从图3可以看出,随球磨时间增加,衍射峰强度降低,晶粒尺寸减小。这与SEM观察到的结果相符。球磨至30 min时,部分衍射峰出现了宽化。球磨至50 min时,大多衍射峰都出现了明显的宽化现象。这是由于磨球对颗粒强烈的撞击、发生塑性变形或者破碎作用导致晶粒尺寸减小和晶粒缺陷增加所致。

图3 锰方硼石的XRD衍射谱图

2.2 摩擦样品的组织与性能

2.2.1组织形貌

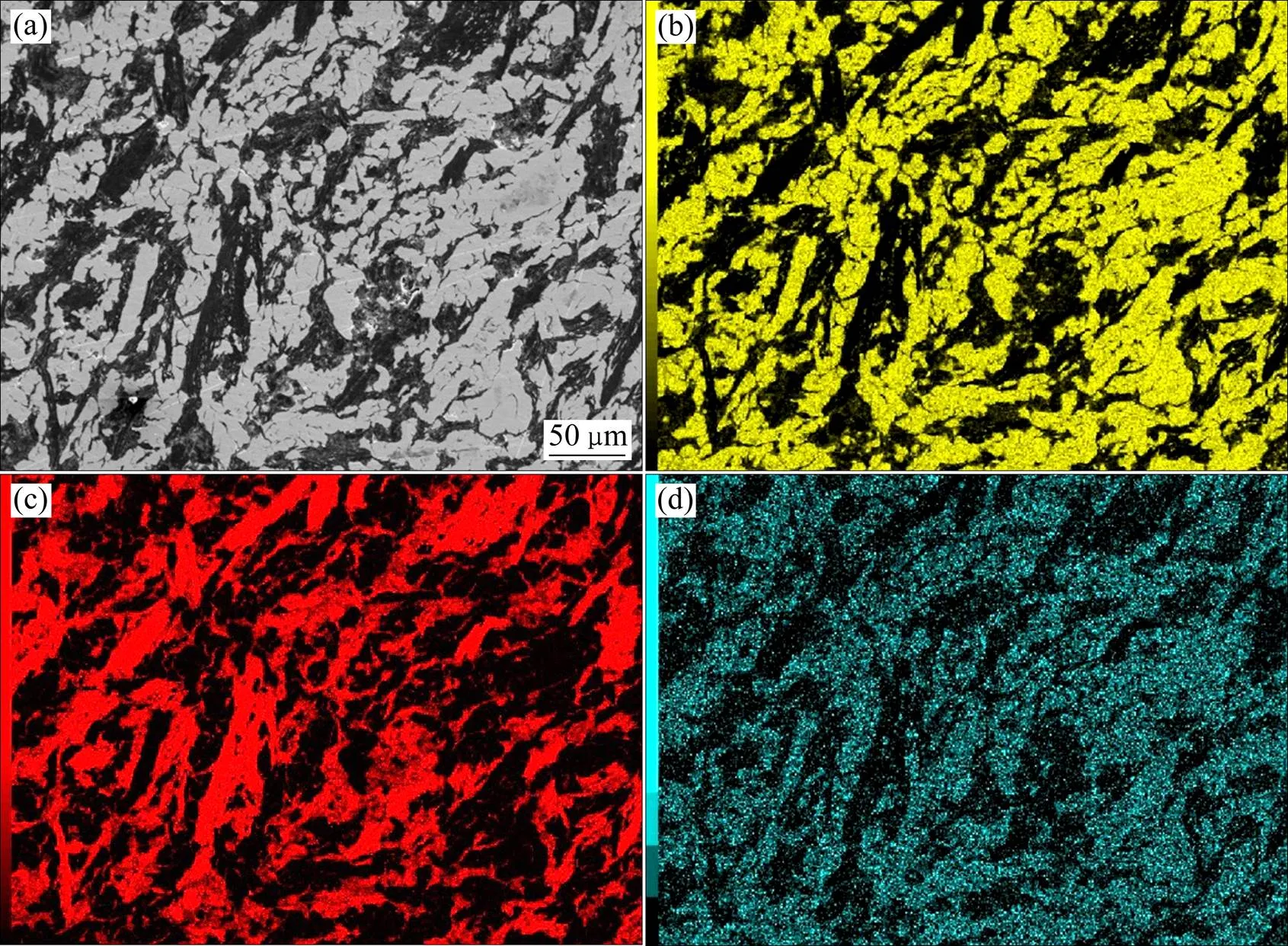

对4#烧结样品进行能谱分析(EDS),结果如图4所示,图4(a)为含球磨50 min的锰方硼石的铜基样品的扫描电镜照片,将(a)图与(b)、(c)图比对可以看出,灰色的基体是铜,在基体上分布的黑色条状物是石墨。(d)图中锰方硼石并没有大块的团聚,与铜的分布基本一致说明其均匀弥散分布在铜基体中。

2.2.2 物理及力学性能

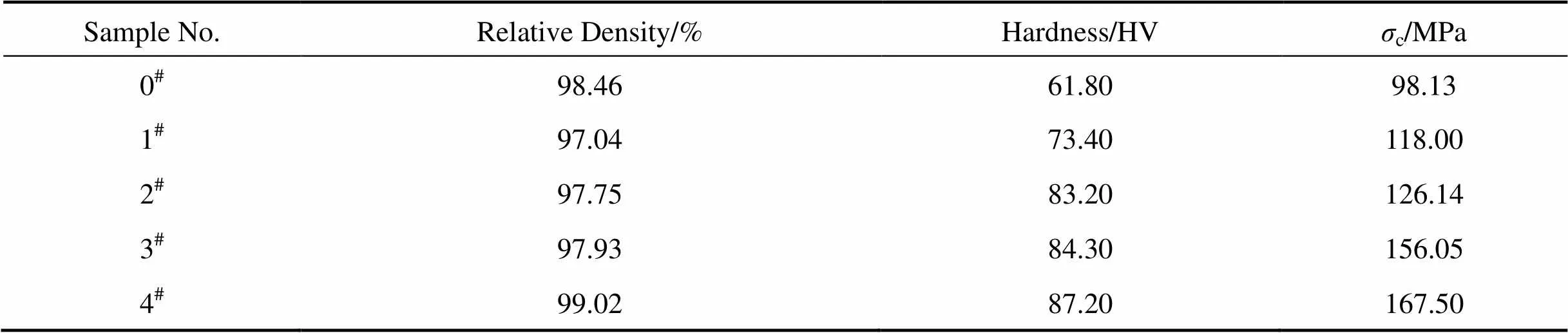

随添加的锰方硼石的细化,样品的致密度变化不大,1#至4#样品烧结的致密度都在95%以上,说明少量的锰方硼石并不会阻碍致密化的进行;添加锰方硼石后样品的硬度有较大提高;抗压强度得到大幅度提高。说明锰方硼石的细化可对复合材料起到很好的强化效果。材料力学性能的提高对材料的摩擦磨损性能也会起到积极作用。

2.2.3 烧结样品的XRD表征

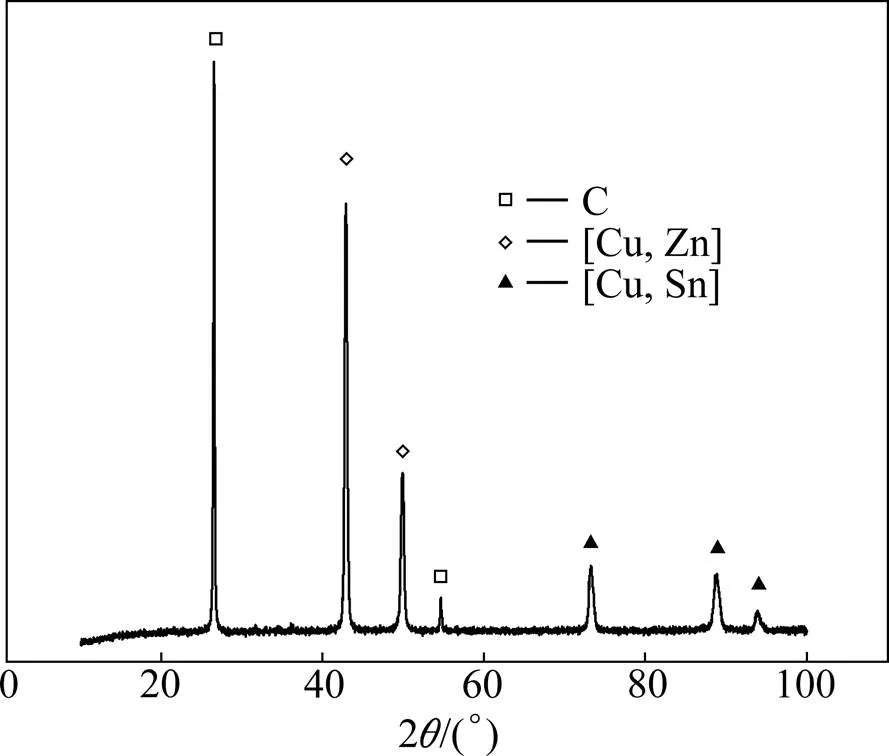

图5所示为2#样品烧结后的XRD图,烧结后的样品主要以[Cu, Zn]固溶体、[Cu, Sn]固溶体的形式存在,因此锌和锡在合金体系中起固溶强化作用,石墨仍然以单质形式存在,在摩擦材料中起润滑作用。由于SiO2、Mn3B7O13Cl掺杂量较少,因此在衍射谱中并没有相应的衍射峰出现。

2.3 锰方硼石粒径分布对铜基摩擦样品的影响

2.3.1 摩擦性能

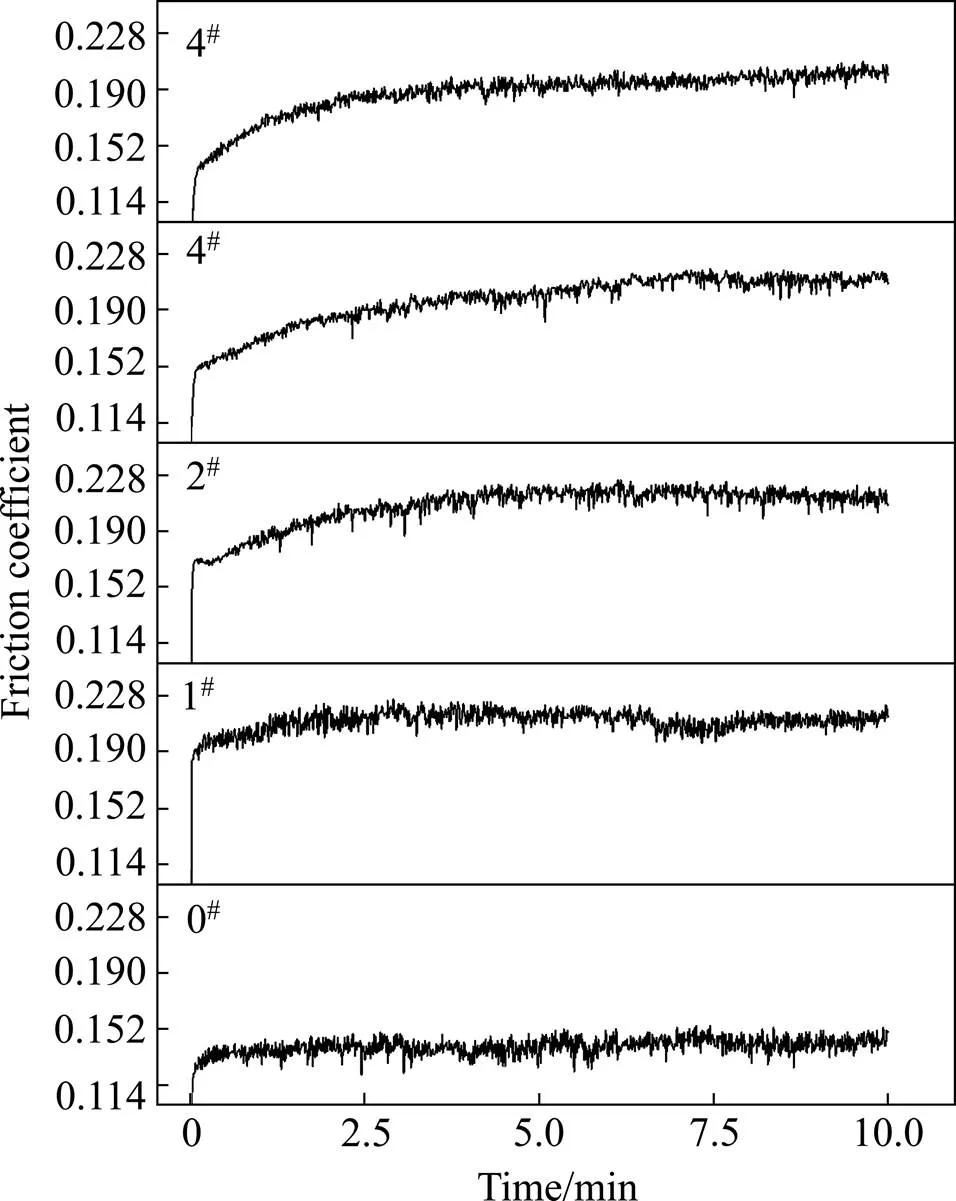

图6为不同粒径的锰方硼石对铜基摩擦材料摩擦因数影响的比较图。摩擦磨损时间为10 min。如图6所示,0#、1#、2#、3#、4#的摩擦因数分别为0.171、0.211、0.207、0.196和0.187,加入锰方硼石后摩擦因数明显提高。实验初期,1#、2#、3#、4#摩擦因数均呈现出由低到高的趋势,并逐渐趋于一个稳定值,其平均摩擦系数呈递减趋势。

锰方硼石属于陶瓷类高硬度增摩填料,很少的用量就会产生明显的增摩效果,起到提高材料的摩擦因数以及改善材料的物理与机械性能的作用[14]。如图1所示,随球磨时间延长,锰方硼石细化并均匀化,与基体的结合性更好,犁沟效应[15]减轻,表面更平坦,使得摩擦因数在一定程度上有所降低,并且更稳定。

2.3.2 磨损性能

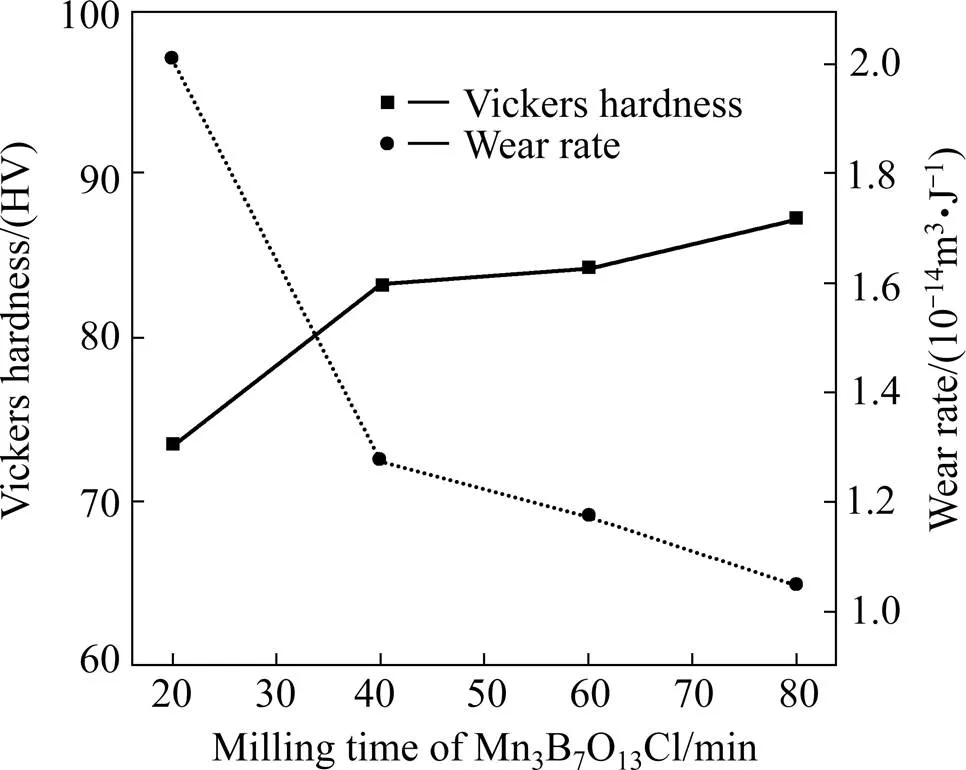

图7为添加不同粒径的锰方硼石对磨损率及硬度的影响。0#磨损率为2.01×10−14m3·J−1,接近于1#磨损率而1#磨损率明显大于2#、3#、4#的磨损率。这说明添加一定粒度的锰方硼石可以有效降低磨损率。2#、3#、4#样品的磨损率呈降低趋势,而硬度曲线则相反。1#样品添加的锰方硼石为微米级,颗粒较大与基体结合性较差,造成样品致密度低,在摩擦过程中容易剥落。而2#、3#、4#添加的锰方硼石粒径逐渐减小,纳米颗粒含量增多,体积小,能更好地与基体结合,在摩擦过程中不易剥落,被剥落的小颗粒不乏粒径较小的纳米颗粒,在磨损表面的沉积,对磨损表面的修复能力更强,再次起到强化表面的作用。1#至4#样品硬度呈上升趋势,是由于细小均匀的锰方硼石添加到摩擦样品中起到弥散强化作用[16],强度与硬度提高使得材料的耐磨性增强。此外,在摩擦过程中,由于硼酸盐粒子对金属表面有高的粘附力,吸附或沉积在金属表面上的硼酸盐粒子微球弹性润滑层可有效地减轻金属表面的直接接触,起到抗磨的作用[17]。

图4 烧结样品的SEM照片和元素面分析结果

表2 铜基复合材料的物理及力学性能

图5 2#样品烧结后的衍射谱图

图6 摩擦因数比较

图7 磨损率及硬度比较

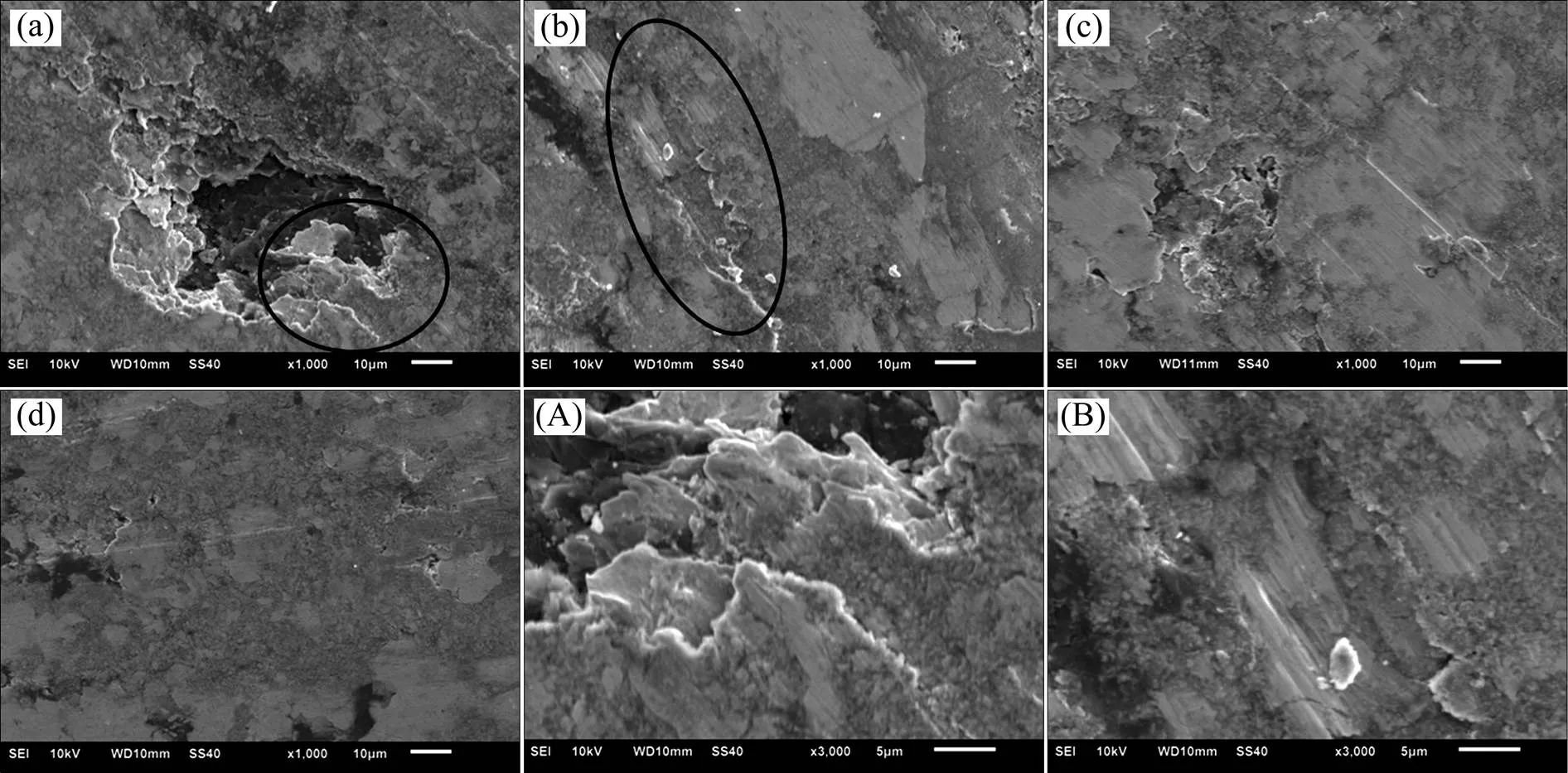

图8为样品摩擦磨损后的扫描电镜照片。由图可知,1#样品片层剥落现象严重,表面存在凹坑,凹坑周围有撕裂痕,主要磨损机理为剥层磨损和粘着磨损。由于该样品中锰方硼石与二氧化硅颗粒都比较粗大,与基体结合性较差,在切应力的作用下可能从基体中剥离出来,使周围的组织产生片层状的撕裂痕。此外,在循环载荷作用下硬质相与基体的交界处很容易成为裂纹的发源地,而表层内裂纹生成和扩展很容易造成层状的凹坑;2#样品表面塑性变形比较严重,产生了深而宽的沟槽,有一定的片层剥落。在犁沟的一端,由于反复的碾压作用产生裂纹并开始剥落,由此产生磨屑。这时法向载荷将锰方硼石、二氧化硅等颗粒状磨料压入摩擦表面,滑动时的摩擦力通过磨料的犁沟作用使表面剪切、犁皱和切削,产生槽状磨痕[18];3#、4#样品表面犁沟相对前者较为细小,有一定的微裂纹,同时存在片层叠加现象,磨痕整体比较平整。此外,2#、3#、4#这3个样品磨痕的表面均存在一定的很细小的犁沟,这是由于锰方硼石相对于基体而言硬度较高,在对摩过程中反复摩擦较软的基体部分造成的。样品的磨损机理主要为粘着磨损和磨料磨损[19−20]。

图8 样品的磨损形貌

3 结论

1) 高能球磨法可以有效地细化锰方硼石,在 50 min内可将50 μm左右的颗粒细化到纳米量级,该法是制备锰方硼石纳米粉体的有效途径。

2) 锰方硼石加入铜基摩擦材料中,可有效提高复合材料的硬度以及强度。将球磨40 min以上的锰方硼石添加到铜基摩擦材料中可以有效稳定摩擦因数,磨损量大幅降低。均匀细小的纳米锰方硼石能更好地提高铜基摩擦材料的摩擦性能。

REFERENCES

[1] 姚萍屏, 熊 翔, 黄伯云. 粉末冶金航空刹车材料的应用现状与发展[J]. 粉末冶金工业, 2000, 10(6): 34−38. YAO Ping-ping, XIONG Xiang, HUANG Bo-yun. Present situation and development of powder metallurgy airplane brake materials [J]. Powder Metallurgy Industry, 2000, 10(6): 34−38.

[2] 白同庆, 王秀飞, 钟志刚, 等. 摩擦组元对粉末冶金摩擦材料摩擦性能的影响[J]. 粉末冶金材料科学与工程, 2006, 11(6): 345−348. BAI Tong-qing, WANG Xiu-fei, ZHONG Zhi-gang, et al. Effects of friction components on friction properties of powder metallurgy friction materials [J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(6): 345−348.

[3] XIONG X, CHEN J, YAO P, et al. Friction and wear behaviors and mechanisms of Fe and SiO2in Cu-based P/M friction materials [J]. Wear, 2007, 262(9/10): 1182−1186.

[4] PAN G, GUO Q, ZHANG W, et al. Fretting wear behaviors of nanometer Al2O3and SiO2reinforced PEEK composites [J]. Wear, 2009, 266(11/12): 1208−1215.

[5] 刘伯威, 樊 毅, 张金生, 等.SiO2和SiC对Cu-Fe基烧结摩擦材料性能的影响[J]. 中国有色金属学报, 2001(S1): 110−113.LIU Bo-wei, FAN Yi, ZHANG Jin-sheng, et al. Effect of SiO2and SiC on properties of Cu-Fe matrix sintered friction materials [J]. The Chinese Journal of Nonferrous Metals, 2001(S1): 110−113.

[6] 李慧青, 张淑芬, 张 旖, 等.新型增强材料—硼酸镁晶须[J]. 化工新型材料, 2001(01): 16−18.LI Hui-qing, ZHANG Shu-fen, ZHANG Yi, et al. A new reinforceing material—magnesium pyroborate whisker [J]. New Chemical Materials, 2001(01): 16−18.

[7] 叶 毅, 董浚修, 陈国需, 等. 纳米硼酸盐的摩擦学特性初探[J]. 润滑与密封, 2000(04): 20−21.YE Yi, DONG Jun-xiu, CHEN Guo-xu, et al. Special tribological behavior of nanometric borate [J]. Lubrication Engineering, 2000(04): 20−21.

[8] 张治民, 刘华佾. B4C在铁基摩擦材料中的作用及机理[J]. 中南工业大学学报, 1997, 28(4): 359−362.ZHANG Zhi-min, LIU Hua-yi. The role of B4C in the iron base braking materials [J]. Journal of Central South University of Technology, 1997, 28(4): 359−362.

[9] FAN D, YANG P, WANG R. Characteristics and origin of the middle proterozoic dongshuichang chambersite deposit, jixian, tianjin, China [J]. Ore Geology Reviews, 1999, 15(1/3): 15−29.

[10] 肖成东, 张 静, 张宝华, 等. 天津蓟县锰方硼石矿床[J]. 地质调查与研究, 2007, 30(3): 186−191. XIAO Cheng-dong, ZHANG Jing, ZHANG Bao-hua, et al. Chambersite deposit in Jixian, Tianjin [J]. Geological Survey and Research, 2007, 30(3): 186−191.

[11] 席生岐, 屈晓燕, 郑修麟, 等. Al/CuO 高级球磨固态反应[J]. 中国有色金属学报, 1998, 8(1): 43−46. XI Sheng-qi, QU Xiao-yan, ZHENG Xiu-lin, et al. Solid-state reaction of Al/CuO couple by high energy ball milling [J]. Transactions of Nonferrous Metals Society of China, 1998, 8(1): 43−46.

[12] 刘维平. 高能球磨法制备钨−铁纳米粉的正交实验研究[J]. 有色矿冶, 2000, 16(5): 40−43. LIU Wei-ping. Study on the orthogonal test of tungsen & iron nano-meter powder preparation by energy ball milling [J]. Non-ferrous Mining and Metallurgy, 2000, 16(5): 40−43.

[13] JONASZM. Size, Shape, Composition and Structure of Microparticles From Light Scattering [M]. Syvitski J PM, ed. Principles, Methods and Application of Particle Size Analysis. Combridge University Press, New York, 1991: 143−162.

[14] 汤希庆, 司万宝, 王铁山. 摩擦材料实用生产技术[M]. 中国摩擦密封材料协会, 2003:141−146. TANG Xi-qing, SI Wan-bao, WANG Tie-shan. Practical processing technique of friction material [M]. Chinese Association of friction sealing material, 2003:141−146.

[15] 韩雪英, 王 影. 摩擦的产生机理与分类[J]. 东北电力大学学报, 2010, 24(4): 79-83. HAN Xue-ying, WANG Ying. The reason and classification of friction [J]. Journal of Northeast Dianli University, 2010, 24(4): 79−83.

[16] 高闰丰, 梅炳初, 朱教群, 等. 弥散强化铜基复合材料的研究现状与展望[J]. 粉末冶金技术, 2005, 24(8): 1−7. GAO Run-feng, MEI Bing-chu, ZHU Jiao-qun, et al. Actualities and expectation of dispersion strengthened copper composite [J]. Powder Metallurgy Technology, 2005, 24(8): 1−7.

[17] 陈 勇, 周桂如, 周怀申. 硼酸盐添加剂的抗磨机理研究[J]. 浙江大学学报, 1993, 27(1): 92−98. CHEN Yong, ZHOU Gui-ru, ZHOU Huai-shen. The study of antiwear mechanism of inorganic borate additives [J]. Journal of Zhejiang University, 1993, 27(1): 92−98.

[18] 温诗铸, 黄 平. 摩擦学原理[M]. 第三版. 北京: 清华大学出版社, 1990: 308−315. WEN Shi-zhu, Huang Ping. Principles of Tribology [M]. The Third Edition. Beijing: Tsinghua University Press, 1990: 308−315.

[19] 戴雄杰.摩擦学基础[M]. 上海: 上海科学技术出版社, 1984: 50−52. DAI Xiong-jie. Tribological Basic [M]. Shanghai: Shanghai Science and Technology Press, 1984: 50−52.

[20] 刘家浚.材料磨损原理及其耐磨性[M]. 北京: 清华大学出版社, 1993: 93−96. LIU Jia-jun. Principle of Material Abrasion and Wear Resistance [M]. Beijing: Tsinghua University Press, 1993: 93−96.

(编辑 高海燕)

Effect of nano-chambersite particle size distribution on copper-matrix friction materials

SHUXiao-ning, CAO Lin, JIA Cheng-chang, LIANG Dong, GONG Li-li , WANG Cong-cong

(School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing, 100083, China)

High energy ball milling craft was used to prepare chambersite particles less than 200 nm which was added to copper based friction material as friction filler, and then copper-matrix frictional materials were fabricated by spark plasma sintering (SPS). Crystalline phases, morphology and particle size of chambersite powders were characterized by scanning electron microscope (SEM), transmission electron microscope (TEM) and X-ray diffraction (XRD). Nano-scaled particles of different size were added to copper-matrix frictional materials. Wear-resisting properties was studied through friction and wear experiments. The results show that high energy ball milling craft can refine chambersite effectively, the relative density of the samples are above 97% after adding chambersite. The optimum sample is the one which added chambersite milled for 50 min, the relative density of the sample is above 99% and the compressive strength is 167MPa; Its friction coefficient has been effectively stable (average friction coefficient is 0.187), and wear rate is 1.049×10−14m3∙J−1.The gradually refining of chambersite causes a diversion of wear mechanism from adhesive wear and delamination wear to abrasive wear.

chambersite; particle size; friction

TD879; TH117.1

A

1673-0224(2015)2-187-07

科技外事部资助项目;天津蓟县锰方硼石利用研究项目(1212011120272)

2014-04-17;

2014-10-11

曹林,教授,博士。电话:13811340350;E-mail: lincaoustb@sina.com