YBJC系列四级隔爆型电动机的防爆设计特点分析

辛 聪

(1. 上海交通大学电子信息与电气工程学院; 2. 上海电气集团上海电机厂有限公司, 上海 200240)

YBJC系列四级隔爆型电动机的防爆设计特点分析

辛聪1,2

(1. 上海交通大学电子信息与电气工程学院; 2. 上海电气集团上海电机厂有限公司, 上海200240)

摘要:介绍了YBJC系列四级隔爆电动机的防爆设计原理及要求。阐述了隔爆接合面(包括螺纹接合面及非螺纹接合面)的设计要求、隔爆外壳接合面最小宽度及最大间隙、电机滚动轴承的轴与轴承套的间隙规定、隔爆外壳材料的选用、按应力分析结果改进相关零部件的结构形状及尺寸。介绍了防爆性能考核的试验,如最高表面温度试验、爆炸压力测定试验、过压试验、内部点燃的不传爆试验。

关键词:四级隔爆;防爆电机;应力分析

0引言

防爆电动机是广泛应用于具有爆炸性气体出现的环境中,满足安全可靠运行要求的电动机。负载类型多为风机、水泵、压缩机等。随着我国石化行业的大力发展,对应用于ⅡC类爆炸性气体(H2、C2H2、CS2)环境中的电机的需求与日俱增。隔爆型电机由于其本身结构简单、使用方便、防爆可靠性高、易于维护等优点,得到了市场的广泛接受与认可。文章所述的针对要求苛刻的ⅡC类爆炸性气体环境而专门研制开发的YBJC系列电机,俗称“四级隔爆”电机。下面以首台样机的开发与试制为例,分析相关防爆设计特点。

1防爆原理与基本要求

隔爆型,是指其外壳能够承受通过外壳任何结合面或结构间隙渗透到外壳内部的可燃性混合物在内部爆炸而不损坏,并且不会引起外部由一种、多种气体或蒸汽形成的爆炸性环境的点燃。

要达到上述标准,保证隔爆型电机的运行安全可靠,对电机的隔爆外壳及其隔爆参数有特殊的要求。

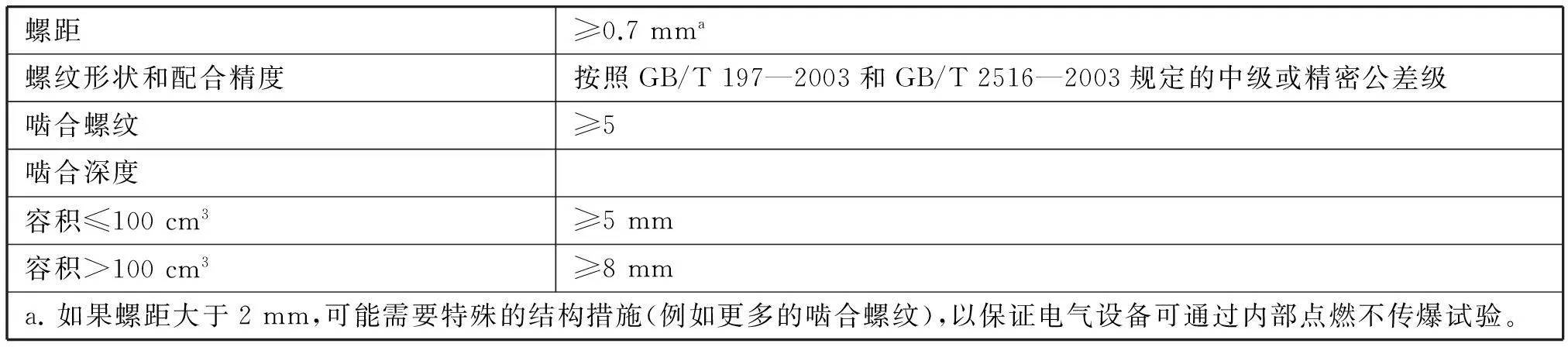

隔爆接合面类型分为螺纹接合面和非螺纹接合面。螺纹接合面应符合表1和表2中给出的要求。

表1 圆柱形螺纹接合面

表2 锥形螺纹接合面a

非螺纹接合面又可分为平面接合面、止口接合面、锥形接合面、锯齿接合面、具有圆弧面的接合面等。接合面的平均粗糙度Ra不允许超过6.3 μm。接合面应进行防锈处理,防锈油脂可在装配前涂敷在接合面上,但不应老化变硬,不含汽化溶剂,并且不引起接合面锈蚀。

GB 3836.2—2010中指出:对于规定用于含有乙炔爆炸性气体环境中的ⅡC类电气设备不允许使用具有圆弧面的接合面,且只有符合下列所有条件,才允许采用平面结合面:

1) 隔爆接合面的间隙i≤0.04 mm;

2) 隔爆接合面的宽度L≥9.5 mm;

3) 隔爆腔体的容积≤500 cm3。

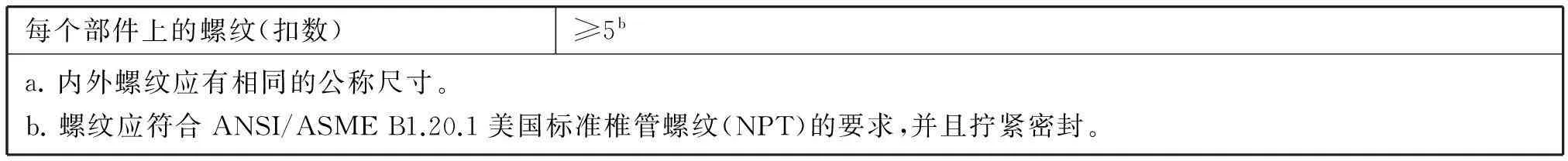

所以,针对一般含有氢气的ⅡC类爆炸性气体场合,大中型电动机通常采用止口结合面。在确定止口接合面宽度L时,应考虑下列情况之一:

——隔爆接合面为圆筒部分加平面部分(见图1a)。在此情况下,无论何处间隙均不应超过表3中给出的最大值。

——隔爆接合面仅包含圆筒部分(见图1b)。在此情况下,平面部分不必符合表3中的要求。

L=c+d(ⅡA、ⅡB、ⅡC)

c≥6.0 mm(ⅡC)

d≥0.50L(ⅡC)

f≤1.0 mm(Ⅰ、ⅡA、ⅡB、ⅡC)

1——外壳内部

图1 止口接合面

如果使用可压缩或弹性材料衬垫,以防止潮气或灰尘侵入,它应起辅助作用而不能将接合面隔断,在确定隔爆接合面宽度时不计入。

如果平面接合面或接合面的平面部分被用于装配隔爆外壳零件的螺纹紧固件的孔分隔,则到孔边沿的距离l(如图2所示)应不小于下列值:

——当接合面宽度L<12.5 mm时,6 mm;

——当接合面宽度12.5 mm≤L<25 mm时,8mm;

——当接合面宽度L≥25 mm时,9 mm。

图2 平面结合面上的孔

另外,用于防爆结合面的紧固件允许螺纹啮合的螺纹深度h(见图2),应至少等于紧固件螺纹的外径,螺纹公差应符合GB/T 197—2003和GB/T 2516—2003的6H级,且该紧固件不允许采用塑料或轻合金材质。对于不穿透隔爆外壳壁的螺孔,隔爆外壳壁的剩余厚度应至少是螺栓直径的三分之一,最小为3 mm。

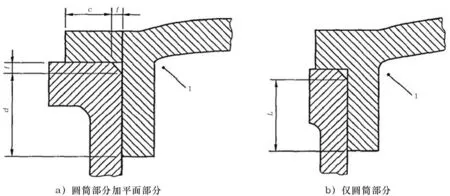

GB 3836.2—2010中指出:ⅡC类电机不允许使用滑动轴承。电机轴与轴承套之间的间隙如表3所示,另外,其最小径向间隙k(见图3)不应小于0.05 mm,最大径向间隙m(见图3)不应超过表3中对于该类轴承盖允许的最大间隙的三分之二。

元件 k——允许的无摩擦最小径向间隙;m——计入k值时的最大径向间隙;D-d——直径差。图3 旋转电机转轴轴承盖接合面

隔爆电机外壳(机座、端盖、出线盒等)的材质一般采用铸铁或钢板焊接,其机械强度,ⅡC类电机的外壳通常需能承受2.0 MPa压力。并且设计时要考虑避免压力重叠现象的发生,因为如果一个外壳包括几个相互连通的空腔或内部零件的排列被分隔,则可能产生比正常压力更大的压力和压力上升速率。电机隔爆外壳不应采用锌或锌含量高于80%的锌合金制成。若采用铸铁外壳,其材料等级不低于150级。

电机的自带外风扇,应有风扇罩保护,风扇罩不视为电机的外壳。但是,外风扇、风扇罩的距离应至少为风扇最大直径的1/100,但不必大于5 mm,在任何情况下,不应小于1 mm。通常,外风扇、风扇罩的绝缘电阻不应大于109Ω。

2防爆设计特点

根据我公司多年生产的ⅡB类YBJC系列电机,建模分析结构件应力以优化及改进相关防爆结构,满足ⅡC类电机的要求。

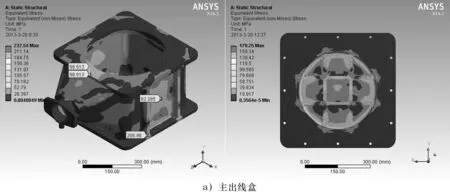

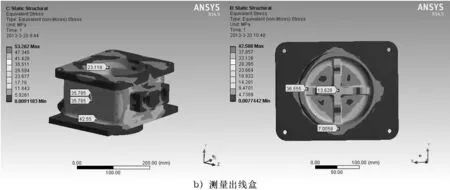

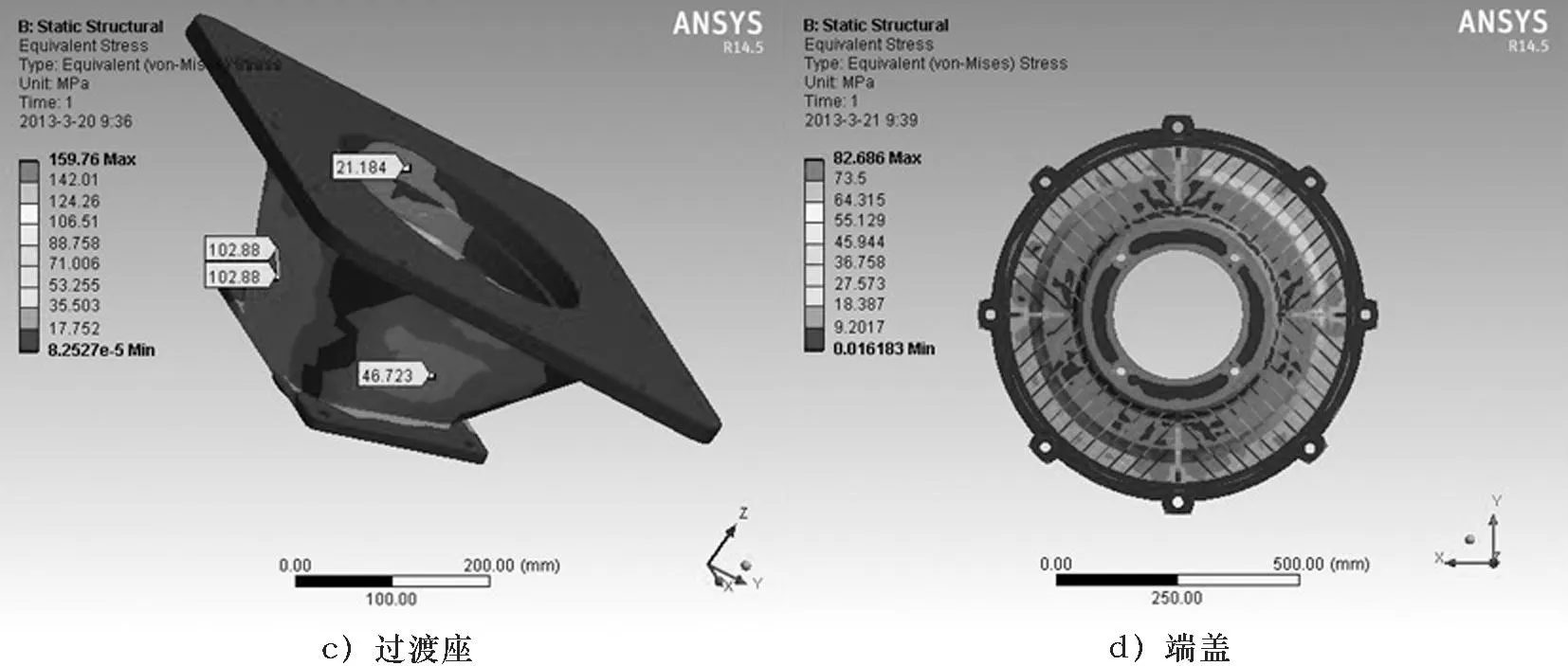

图4 防爆零部件应力分析结果示意图

材质方面,考虑到适合批量生产,我们选用铸铁外壳,材料等级为HT250,由于考核压力从以往ⅡB类的1.5 MPa提高到2.0 MPa,设计时结合相关防爆零部件的应力分析,做了进一步优化,例如增加支撑筋、放大过渡圆角及增加壁厚等,分析结果如图4所示。分别设计了全新的测温出线盒及加热器出线盒,避免因合二为一,可能造成压力重叠而产生的危险。电缆引入装置采用树脂浇注密封结构,引出线的接口采用压紧密封结构,经过热稳定性试验的考核,满足防爆标准要求。

隔爆接合面全部采用止口接合面形式。为满足防爆标准要求,同时兼顾通用化及生产制造可操作性,止口接合面仅采用圆筒部分(如图1b所示)。其中,接合面宽度L≥28±0.2 mm,最大间隙控制在0.15 mm。

电机轴采取二次加工。轴承套与轴之间隔爆接合面采用圆筒接合面,接合面宽度L≥62±0.2 mm(如图5所示),该处与轴配合的最大设计间隙控制在0.3 mm以内。为防止间隙小而引起抱轴情况的发生,在轴承套内侧浇铸一圈锡铜合金。铜套材料为锡青铜,牌号为ZCuSn5Pb5Zn5,与铸铁结合部分采用鸽尾槽结构。结构形式如图5。

图5 轴承套铜套示意图

校验紧固螺栓强度,参考现有ⅡB类YBJC450端盖,与机座间连接螺栓由8只增加到16只。保证2 MPa压力下,紧固件的可靠性。

零部件结合平面增加一圈φ4橡胶密封圈,提高了电机的防护性能,能更好的适用于石化厂里普遍存在的户外使用环境。

3防爆性能考核及试验

对隔爆型电机除应进行GB 3836.1—2010《爆炸性环境 第1部分:设备 通用要求》中要求的有关检查和试验外,还应按GB 3836.2—2010《爆炸性环境 第2部分:由隔爆外壳“d”保护的设备》进行如下的试验。

3.1最高表面温度的试验

根据GB 3836.1—2010,测定最高表面温度的试验应在电动机额定输出功率时,电机输入电压为90%或110%的额定电压,即电机在最不利的运行条件下测定电机的最高表面温度;测定的电机最高表面温度应低于电机所属的温度组别,对于温度组别为T6,T5,T4和T3组的电机,其最高表面温度应比其所对应的温度组别低5 K。对于YBJC系列四级隔爆电机,其温度组别为T4(135℃),则其最高表面温度折算到环境温度40℃时,应不大于130℃。

根据所投样机的试验结果,在环境温度17.5℃时,测得样机的最高表面温度为46℃,该样机符合国家标准对隔爆型电机表面温度的要求。

3.2爆炸压力测定试验

为了验证隔爆外壳是否能够承受内部的爆炸压力,需测定一个参考压力值。旋转电机应在静止和旋转状态下进行试验。电机由自己的电源来运行,也可通过辅助电动机拖动,转速不低于额定转速的90%。对于ⅡC类电动机,点燃电动机内部的可燃性气体应在电动机的每一端开始,在电动机静止和旋转状态下交互进行,至少应进行4组爆炸试验。使用的爆炸性混合物及其在大气压下与空气的体积比如下:(14±1)%乙炔和(31±1)%氢气。每次试验包括点燃外壳内部的爆炸性混合物和测量爆炸产生的压力。在这些试验期间测出的、相对于大气压力最大平滑压力的最高值,即为参考压力。

参考压力一般在不高于最低环境温度下进行测量,若在一般环境下使用规定的试验混合物,需在提高试验混合物的压力条件下进行测定。试验混合物的绝对压力应按如下公式进行计算:

P=100[293/(Ta,min+273)]kPa

式中:P压力(kPa);

Ta,min其数值表示环境温度的相反数(℃)。

试验结果显示,在14%乙炔和31%氢气条件下分别测得最高爆炸压力,样机主腔为1.893 MPa和1.792 MPa,接线腔为0.907 MPa和0.650 MPa。

3.3过压试验

过压试验有两种方法:静压法和动压法。静压法施加的压力是所测得的参考压力的1.5倍,加压时间至少应为10 s,且只进行一次。动压法试验时,爆炸性混合物需预压,以便产生1.5倍参考压力的爆炸压力,对于ⅡC类电动机,应进行三次试验。

如果试验后,外壳未发生影响防爆型式的永久性变形或损坏,则认为试验合格。此外,在接合面任何部位的间隙都不应有永久性的增大。

样机主腔采用静压法,依据上述所测参考压力,施加3.0 MPa静压,历时12 s,结果无损坏、变形。接线腔采用动压法,设定初始压力(预压)50 kPa,所测得最高爆炸压力1.370 MPa,结果无损坏。

3.4内部点燃的不传爆试验

拆除电动机上的衬垫,将电动机放置在一个试验罐里。对于ⅡC类电动机,不传爆试验有两种等效的方法,方法一为增加试验间隙,方法二为增加压力。

方法一,应将除螺纹接合面之外的所有接合面的间隙加大到下列数值:

1.35iC≤iE≤1.5iC

对平面接合面,最小试验间隙为0.1 mm;

式中:iE为试验间隙;iC为图纸上的最大结构间隙。

外壳内和试验罐内均充以相同的爆炸性气体混合物,在大气压下与空气的体积比为:27.5±1.5%氢气和7.5±1%乙炔。每种混合物进行5次试验。

方法二,外壳应按照下列公式规定的试验间隙iE进行试验:

0.9iC≤iE≤iC

外壳和试验罐内充以与方法一规定相同的爆炸性气体混合物,其压力为1.5倍的大气压。对每种混合物进行5次试验。

样机按方法一增加试验间隙,经检验符合要求后进行试验,初始压力(预压)50 kPa,试验结果未传爆,通过考核。

4结语

四级隔爆电动机的设计要综合考虑电磁、结构、通风、绝缘以及工艺性等因素。设计选用合理的参数和结构,既能确保电动机使用的安全性可靠性,又可兼顾整机制造成本及可行性。本文综述的四级隔爆电机防爆设计要点,经过样机验证,达到理想效果,掌握其要点及经验有助于今后更好的开展同类电机的设计工作。

·信息点滴·

菲律宾21个水电和地热发电项目招标

菲能源部近日就21个地热发电和水电勘探和开发项目进行招标。菲能源部称已接到39份标书,涉及2个地热发电项目和14个水电项目,参加投标的公司包括世界最大的地热公司Energy Development Corp以及 AP Renewables Inc和 Aboitiz Power Corp等。

20150301