应用于陶瓷材料的快速成型技术的发展

左开慧,姚冬旭,夏咏锋,尹金伟,曾宇平

(中国科学院上海硅酸盐研究所,上海 200050)

应用于陶瓷材料的快速成型技术的发展

左开慧,姚冬旭,夏咏锋,尹金伟,曾宇平

(中国科学院上海硅酸盐研究所,上海 200050)

摘要:集成了CAD技术、数控技术、激光技术和材料技术等现代科技成果的快速成型技术,可以在不用模具和工具的条件下生成几乎任意复杂形状的零部件,有效地缩短了产品的研发周期,提高了产品设计、制造的一次成品率,降低了产品开发成本,给制造业带来了根本性的变化。介绍了国内外快速成型技术的发展状况,分析了快速成型技术的原理和特点,重点介绍了目前应用较多的立体光固化、选择性激光烧结、分层实体制造、熔积成型等快速成型方法以及快速成型使用的材料。快速成型技术正朝着精密化、低成本、标准化方向发展,并以能直接生产半功能性、功能性零件为目标。快速成型技术必将成为21世纪陶瓷材料的主要成型工艺之一。

关键词:快速成型; 立体光固化; 激光烧结; 分层实体制造; 熔积成型

1前言

集成了CAD技术、数控技术、激光技术和材料技术等现代科技成果的快速成型技术(Rapid Prototyping Manufacturing,即RP)突破了传统的加工模式,是近20年来制造技术领域的一次重大突破。快速成型技术可以自动、快速、直接、精确地将设计思想转化为具有一定功能的原型或直接制造零件(模具),有效地缩短了产品的研发周期,提高了产品设计、制造的一次成品率,降低了产品开发成本,从而给制造业带来了根本性的变化。普遍认为RP技术可以节省70%的制造成本和90%的时间[1]。

RP技术集成了CAD技术、数控技术、激光技术和材料技术等现代科技成果,可以在不用模具和工具的条件下生成几乎任意复杂形状的零部件。20世纪70年代末到80年代初,美国3M公司的Hebert A J (1978年)、日本的小玉秀男 (1980年)、美国UVP公司的Hull C W (1982年)和日本的丸谷洋二 (1983年),各自独立地提出了RP的概念,即利用连续层的选区固化制作三维实体的新思想[2]。Hull C W完成了第一个RP系统,并于1986年获得专利,这是RP发展的一个里程碑。随后许多快速成型概念、技术及相应的成型机器也相继出现。1987年第一代商业化快速原型制造系统在3D Systems公司问世[3]。到了 90 年代后期,出现了十几种不同的快速成型技术,包括立体光固化(SLA)、分层实体制造(LOM)、选择性激光烧结(SLS)和熔积成型(FDM)等。

从1988年至2000年,全世界已有40多家公司设计、制造快速成型设备,快速成型设备在全球的使用数量已达2 000多台。美国的波音飞机公司和通用等汽车公司都应用了快速成型技术。德国大众汽车公司采用LOM方法成功地制造出异常复杂的轿车的变速器箱体原型,尺寸精度超过用传统方法制造的尺寸精度,制造周期由传统方法的8周缩短为2周。2013年,世界首款3D打印汽车Urbee 2面世,它的绝大多数零部件来自3D打印。2014年,美国Stratasys公司宣布推出全球首款可以将彩色打印和多材料3D打印相结合的Objet500 Connex3彩色多材料3D打印机,目前一些国际知名车企如大众等已经采用了Stratasys的3D打印产品。

我国 RP 技术的研究始于20世纪90年代,已研制出与国外SLA、LOM、SLS和FDM等相似的设备,并逐步实现了商品化,其性能达到了国际水平。清华大学最先引进了3D 公司的 SLA-250 设备与技术并进行研究与开发,现已开发出M-RPMS-II型多功能快速成型制造系统,这是我国拥有自主知识产权的唯一拥有两种快速成型工艺的系统。华中科技大学研制出以纸为成型材料的基于分层实体制造法的 HRP 系统。西安交通大学开发了基于立体印刷法的 LPS 和 CPS 系统。南京航空航天大学开发了基于选择性激光烧结法的快速成型系统。北京隆源公司推出了基于选择性激光烧结法的AFS 系统。在基于快速成型技术的快速制造模具方面,上海交通大学开发了具有我国自主知识产权的铸造模计算机辅助快速制造系统,为汽车行业制造了多种模具。

2快速成型的工作原理

RP技术的基本工作原理是离散与堆积,既“分层制造、逐层叠加”。首先,设计者借助三维CAD,或用实体反求工程采集得到有关原型或零件的几何形状、结构和材料的组合信息,从而获得目标的三维数据模型。然后将计算机内的三维数据模型进行分层离散得到各层截面的轮廓数据。之后,将这些信息输出到计算机控制的机电集成制造系统。RP技术的各种成型工艺根据各自具体的工艺要求,控制激光器(或喷嘴)有选择性地烧结薄层的金属粉末、陶瓷粉末、塑料、细胞组织等特殊材料,形成一系列具有微小厚度的片状实体,再采用熔结、聚合、粘结等手段使其逐层堆积成一体,便可以制造出设计的产品、模型或模具。RP技术与传统制造方法有着本质的区别[4]。传统的制造技术是从毛坯上去掉多余的材料,称为“去除制造法”。而RP技术是采用逐渐增加材料的方法来形成所需要的原型或零部件,被称为“增材制造技术”。

3快速成型的特点

制造复杂零件传统的制造方法是把毛坯上不需要的地方切除掉,或者把金属和塑料融化灌进去得到零件,复杂的零部件加工起来非常困难。而采用逐层堆积制备零件的RP技术可以不受零件形状和结构复杂程度的限制。

净型成型RP技术制备的部件需要的后期辅助加工量较减小,避免了外协加工的数据泄密和时间跨度,尤其适合一些高保密性的行业。

产品研制周期短RP技术能使产品设计和模具生产并行,从而缩短产品设计开发的周期,加快产品更新换代的速度,特别适合小批量、复杂、异形产品的直接生产。随着互联网的发展,RP技术也更加有利于远程设计和远程制造[5]。

应用领域广泛RP技术制备的产品是自然无缝连接,结构之间的稳固性和连接强度要远高于传统方法。因此RP技术不仅在制造业的原型制造、产品造型与模具设计领域,而且在医学科学和建筑工程等领域都有着广阔的应用前景。

4几种主要快速成型技术

快速成型的工艺方法很多[6-7],如立体光刻成型、分层实体制造、选域激光烧结、熔融沉积成型、三维打印等,还有直接金属成型、喷墨印刷技术等工艺。

4.1立体光刻成型技术(SLA)

SLA技术的原理见图1所示,以光敏树脂(如聚丙烯酸酯、聚环氧基等)为原料,紫外光在计算机控制下按零件的各分层截面信息,在光敏树脂表面进行逐点扫描,被扫描区域的树脂薄层(约十分之几毫米)产生光聚合反应而固化,形成一个薄层。一层固化完毕后,升降台上移一个层厚的距离,在原先固化好的树脂表面再敷上一层新的液态树脂,然后进行下一层的扫描加工。新固化的一层牢固地粘在前一层上,如此重复直至整个原型制造完毕。本工艺的特点是:工艺稳定、成型精度高(可达到±0.1 mm),表面质量好,原材料利用率高,制作效率高,能制造形状复杂(如空心零件)、特别精细的零件[8]。SLA是目前世界上研究最深入、技术最成熟、应用最广泛的一种快速成型方法。它以美国3D system公司为代表,该公司推出的使用半导体激励激光器的设备,扫描速度已达到9.5 m/s,成型厚层最小可达到0.025 mm[9]。

图1 立体光刻成型技术原理示意图Fig.1 Principle schematic diagram of the stereo lithography technology

SLA制备陶瓷件有直接和间接法两种方式[10]。直接法就是以在紫外光下固化的液相树脂为粘结剂,调配出陶瓷粉液相树脂悬浮液,应用到SLA装置上制备出陶瓷生坯,经粘结剂去除及烧结等后处理过程,得到最终的陶瓷件。在该工艺中,紫外光能固化的厚度一般为200~300 μm,它与陶瓷体积分数和陶瓷与树脂难熔指数差值的平方成反比,因此只有与树脂难熔指数差值较小的陶瓷材料才适合于直接SLA法。目前已采用该方法制备出Si3N4、A12O3和羟基磷灰石等陶瓷件。而间接法是先用SLA做出模型,而后浇入陶瓷浆制得陶瓷件,该工艺适合于与树脂难熔指数差值较大的陶瓷材料。

4.2分层实体制造技术(LOM)

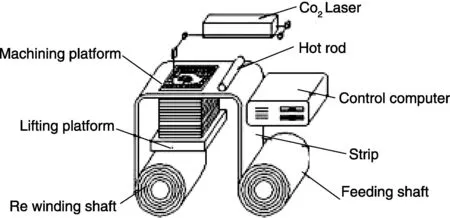

LOM技术是用CO2激光器按照CAD分层模型所获得的数据,将单面涂有热熔胶的薄膜材料或其他材料的箔带切割成预制原型,再通过加热辊加热,使刚刚切好的一层与下面的已切割层粘接在一起。通过逐层切割、粘合,最后将不需要的材料剥离,最终获得预求的原型,其原理图见图2。LOM技术具有制作效率高、速度快、成本低等优点。并且LOM工艺使用小能量的CO2激光器,成型的制件无内应力,无变形,因而精度较高,可达±0.1mm/100 mm[11]。但是,LOM不易制造含有空洞的制品,且制件的性能受材料及粘结剂性能影响很大[12]。LOM技术是最成熟的RP技术之一。1991年成功开发了第一台商业机型LOM-1015[13],目前世界上LOM机以美国Helisys公司为代表。国内清华大学在20世纪90年代中期研制成功了适用于纸质和有机高分子材料的LOM成型设备。

图2 LOM技术原理示意图Fig.2 Principle schematic diagram of LOM technology

目前LOM技术已经在陶瓷材料上有所应用,采用的原料为流延法制备的Al2O3、AlN和Si3N4等陶瓷膜。用LOM设备直接做出的实体件为由陶瓷膜粘在一起的陶瓷生胚,强度很低,需进行粘结剂的去除和烧结后处理。Dayton大学的Klosterman D A等[14]用LOM制备了SiC和AlN陶瓷件。Lone Peak公司的Griffin A E[15]等制备出了ZrO2和Al2O3陶瓷件。Griffin等制备的Al2O3膜尺寸为100 mm×150 mm×0.015 mm,最终制备的Al2O3陶瓷件与干压成型制成的试样比较,发现两种烧结体的烧结密度相当,显微结构相似。

4.3熔融沉积制造技术(FDM)

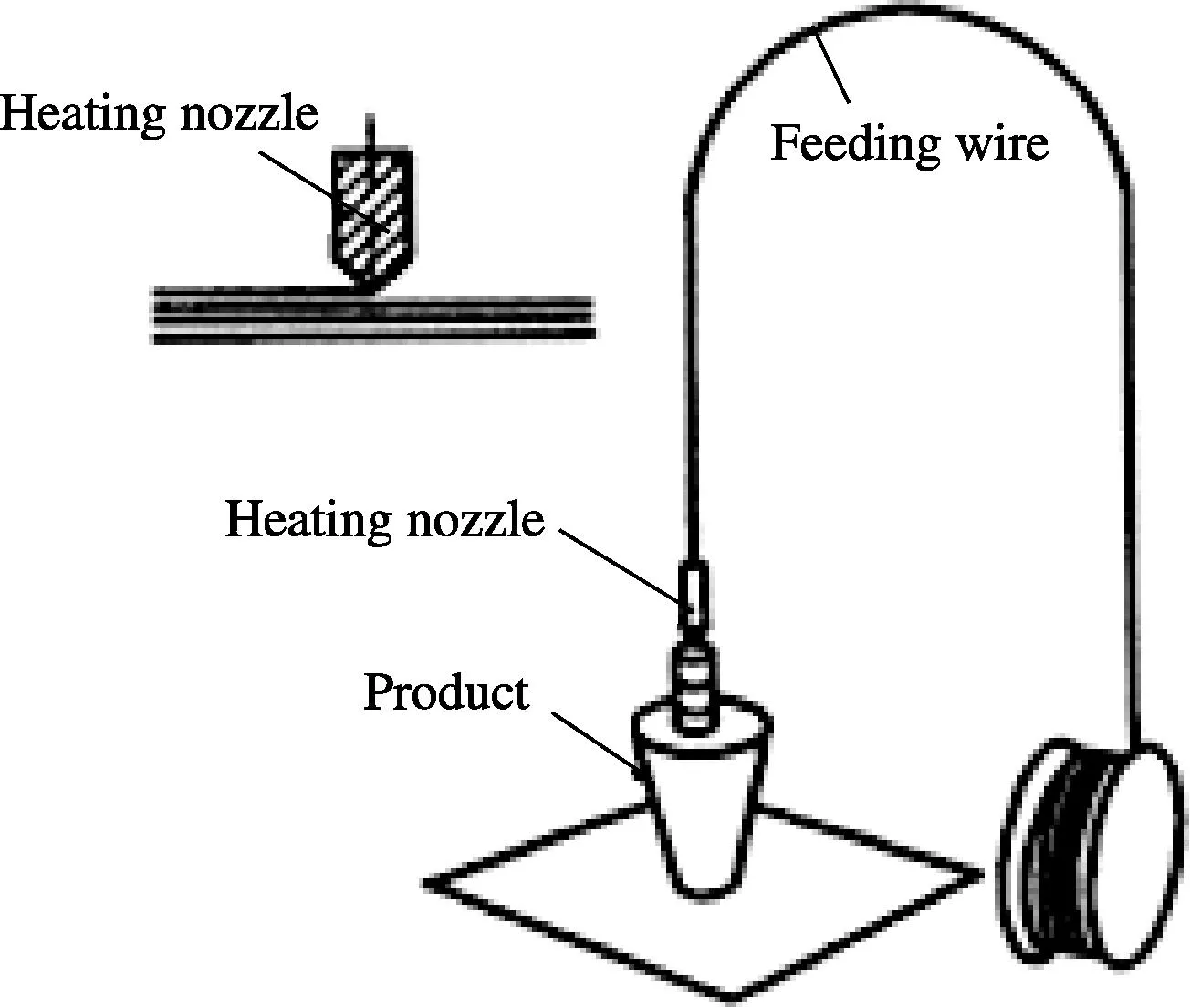

FDM技术是采用热熔喷头,使热熔性材料(如尼龙或蜡)按CAD分层数据控制的路径挤压并沉积在指定的位置上凝固成型,逐层沉积,其原理见图3。本技术需要考虑喷嘴的移动速度、材料的挤出率及挤出速度等[16-17]。FDM技术具有成型系统尺寸小、成型材料广泛、成型速度快和无环境污染等特点,但是其制件表面质量较差。FDM技术以美国Stratasys公司开发的制造系统应用最为广泛。1996年Stratasys公司推出FDM-Quantum机型,最大造型体积为 660 mm×914 mm×1 097 mm,由于挤出头采用了磁浮定位系统,可在同一时间控制两个挤出头,故造型速度提高了5倍[18]。该公司1999年推出了使用热塑性材料的机型,并开发出水溶性支撑材料,解决了小型空洞中的支撑材料难去除的问题。

图3 FDM技术原理示意图Fig.3 Principle schematic diagram of FDM technology

采用FDM工艺制备陶瓷件的工艺称为FDC,即将陶瓷粉和有机粘结剂相混合,用挤出机或毛细管流变仪做成丝后用FDM设备做出陶瓷件生胚,通过粘结剂的去除和陶瓷生胚的烧结得到较高致密度的陶瓷件。适用于FDC工艺的丝状材料必须具备一定的热性能和机械性能,粘度、粘结性能、弹性模量、强度是衡量丝状材料的4个要素。基于这样的限制条件,Rutgers[19]大学的陶瓷研究中心开发出被称为RU系列的有机粘结剂,这种粘结剂由高分子、调节剂、弹性体和蜡组成。美国陶瓷研究中心的Agarwala M K等[20]用FDC工艺制备了Si3N4零件,并与等静压工艺、挤塑成型工艺制备的零件进行比较,结果发现由于成型压力不同,熔融沉积陶瓷坯体密度略低于挤塑成型工艺,烧结体密度也略低。但熔融沉积陶瓷强度比挤塑成型工艺略高,低于等静压工艺。

4.4选区激光烧结技术(SLS)

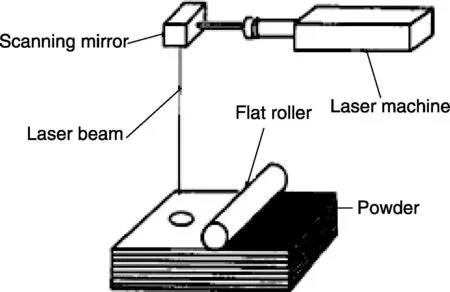

SLS与SLA技术很相似,也是用激光束来扫描各种原材料,但用粉末材料代替了液态光聚合物。在工作时,CO2激光在计算机控制下,以一定的扫描速度和能量在选定的扫描轨迹上作用于粉末材料(尼龙、塑料、金属、陶瓷粉末的混合物等),有选择地融化粉末,使粉末粘结固化而形成一个层面,而未被烧结的粉末就成为支撑材料,然后由电机驱动,使粉末固结面下降一定的高度,然后铺上一定厚度的新粉末后重复以上工序,直到形成一个三维实体[21-22],其工艺原理见图4。本工艺具有原材料选择广泛、高精度、低成本、易于清理等优点。目前研究SLS技术的有美国DTM公司、德国EOS Gmbh公司及中国北京隆源公司等[23]。Sinterstation 2000和2500是美国 DTM公司采用 SLS技术注册的专利产品,Sinterstation 2500的制件范围达 330 mm×380 mm ×425 mm,层厚度可达到76 μm,建造速度为12~25 mm/h[24]。

图4 SLS技术原理示意图Fig.4 Principle schematic diagram of SLS technology

SLS技术所用的成型材料均为粉末状材料,概括地讲,所有受热后能相互粘接的粉末材料或表面覆有热塑(固)性粘接剂的粉末都可用作SLS材料。但是研究表明,真正适合于SLS的材料必须具有良好的热塑(固)性、适度的导热性、较窄的“软化-固化”温度范围;经激光烧结后要有足够的粘接强度;此外粉末材料的粒度不宜过大,一般要求在50~150 μm之间。SLS技术最初只能用于塑料粉和蜡粉的成型。20世纪90年代初,德国 EOS公司与芬兰 RPI公司合作,研制出可用于SLS成型的铜粉和不锈钢粉,从而将SLS技术拓展到了金属材料成型领域[25]。SLS是最先用来制备陶瓷件的快速成型工艺,选用的陶瓷材料有SiC[26]和Al2O3[27-28]等。SLS制备陶瓷件时一般要先在陶瓷粉末中加入粘结剂,在激光束扫描过程中,利用熔化的粘结剂将陶瓷粉末粘接在一起,从而形成一定的形状,然后再通过后处理以获得足够的强度。粘结剂的种类、粘结剂的引入方式以及粘结剂的加入量对于成型精度和成型件的强度有着重要影响[29-30]。通常SLS制备的陶瓷件坯体密度较低,通过后期浸渍及温等静压工艺可以实现高密度陶瓷坯体的制备,进而烧结获得致密的材料。而通过将粉体制备成高固含量的浆料,使用流延成型制备成薄膜,然后逐层SLS,可以更简化工艺实现高密度坯体的制备,具有更广泛的应用前景[31-32]。

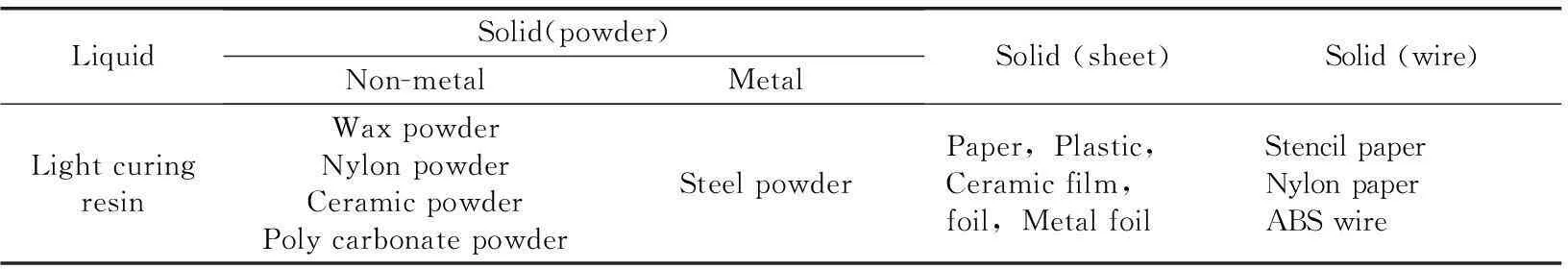

4.5三维打印技术(3DP)

3DP技术与SLS工艺所不同的是材料粉末不是通过烧结连接起来的,而是通过喷头用粘结剂(如硅胶)将零件的截面“印刷”在材料粉末上面,其原理见图5。3DP工艺采用了打印技术中的喷墨方法,喷头在不直接接触粉末表面的情况下,有选择地将粘结剂喷到需要的位置上,将零件的片层逐层粘结起来。该技术主要可以进行对孔隙率及对孔径分布的控制。美国的Z公司与日本的Riken Institute于2000年研制出基于喷墨打印技术的、能制作出彩色原型件的RP设备。该系统采用4种不同的颜色能产生8种不同的色调,原型件可表现出三维空间内的热应力分布情况,切割开原型,即可发现原型内的温度和应力变化情况,这对于原型的有限元分析尤其实用。以色列的Object Geometries公司于2000年底推出3维打印机系列的设备2Quadra,用了1 536个喷头选择性沉积树脂,利用紫外灯固化液态树脂,其建造零件尺寸为270 mm×320 mm×200 mm[33]。美国麻省理工学院的Grau J等[34]采用三维打印技术制备了高强度的Al2O3陶瓷模。此外Specific Surface公司还用3DP制造了复杂的陶瓷过滤器。我国首台激光 3D 打印机于 2012年 8月15由湖南华曙高科技有限责任公司研制成功[35]。我国华中科技大学研发出大型的“3D 打印机”[36],这一打印机可加工零件长宽最大尺寸均达到 1.2 m。

图5 3DP技术的原理示意图Fig.5 Principle schematic diagram of 3DP technology

4.6其它快速成型技术

其它的快速成型技术还包括形状沉积成型(Shape Deposition Manufacturing,SDM)技术、喷墨印刷技术(Ink Jet Printing,IJP)、金属零件直接成型[37]、气相沉积成型(SALD)、侵入式光成型、层扫描光固化法和三维焊接成型等[38]。

SDM是由Stanford大学和Carnegie Mellon大学联合开发的,它是一种材料添加和去除相结合的反复过程。成型过程中,每一层材料首先沉积成近成型形状,在下一层材料添加前,采用传统的CNC技术将其加工成净成型形状。采用SDM和Gel casting相结合的方法可以制备陶瓷件,即先用SDM做出模型,然后浇注陶瓷浆料,将模型熔化掉,取出陶瓷生胚,经烧结处理后得到最终的陶瓷件。目前已采用Mold SDM制备出Si3N4、Al2O3材质的涡轮、手柄、喷嘴等样品[39]。

IJP技术是指将固体材料(金属、陶瓷、塑料)的粉末,采用喷墨打印原理(汽泡法或晶体振荡法)将其有序地喷出,一个层面接一个层面地堆积建造而形成的一个三维实体。IJP技术将陶瓷粉末制成三维原型或零件的过程与选域激光烧结过程十分相似。IJP技术是由美国麻省理工学院开发,主要用于制造陶瓷铸模、铸芯,具有成本低、成型材料选择性强、成型速度较快等优点。对于陶瓷件,该工艺的关键是配制出分散均匀的陶瓷悬浮液,目前使用的陶瓷材料有ZrO2、TiO2和Al2O3等。Lewis J A课题组打印了LTO-LFP 电极材料,成功实现了功能陶瓷的打印[40]。

5快速成型使用的材料

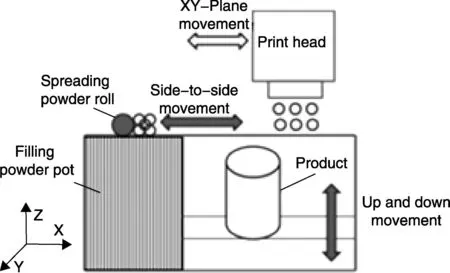

没有性能优良的成形材料,快速成形技术将成为“无米之炊”。一般而言,快速成型用材料应满足:对于用RP系统直接制造功能件的材料,要接近其最终用途对强度、刚度、耐潮性、热稳定性等的要求;成型材料应利于快速精确地制造原型;利于快速制模的后续处理。快速成形技术中使用的材料种类很多,常用的材料见表1。

表1 RP技术主要使用的材料

目前成形材料已成为阻碍快速成形技术发展的重要因素之一。不断开发出性能优良的快速成形材料,将会极大地促进快速成形技术的发展。快速成型新材料的研究是快速成型技术研究的另一个热点。美国3D Systems公司最初的材料性能较差,现在环氧材料已取代早期的丙烯酸,其强度大大提高。

快速成形技术除了与材料紧密相关以外,还与应用软件系统、数控技术、检测技术、机械科学、现代设计理论、电子和信息技术等息息相关。快速成形技术是多种技术的集成,是各种技术协调发展的结果。同时,快速成形技术又不断地提出新的要求,为其他技术的发展增添新的研究内容。

6快速成型技术的应用和展望

RP技术最初主要应用在产品开发中的设计评价和功能试验上,借此缩短产品的开发周期、降低设计费。经过十几年的发展,RP技术正向着快速制造零件和工具等方向发展。例如美国DTM公司采用SLS工艺烧结包覆树脂的钢粉末制成模腔原型,经过渗铜和其他后处理得到钢铜合金的注塑模腔和模芯镶块。近几年来RP技术在修复医学上的发展迅速,主要集中在人工假体、人工活性骨及口腔修复等方面[41-42]。

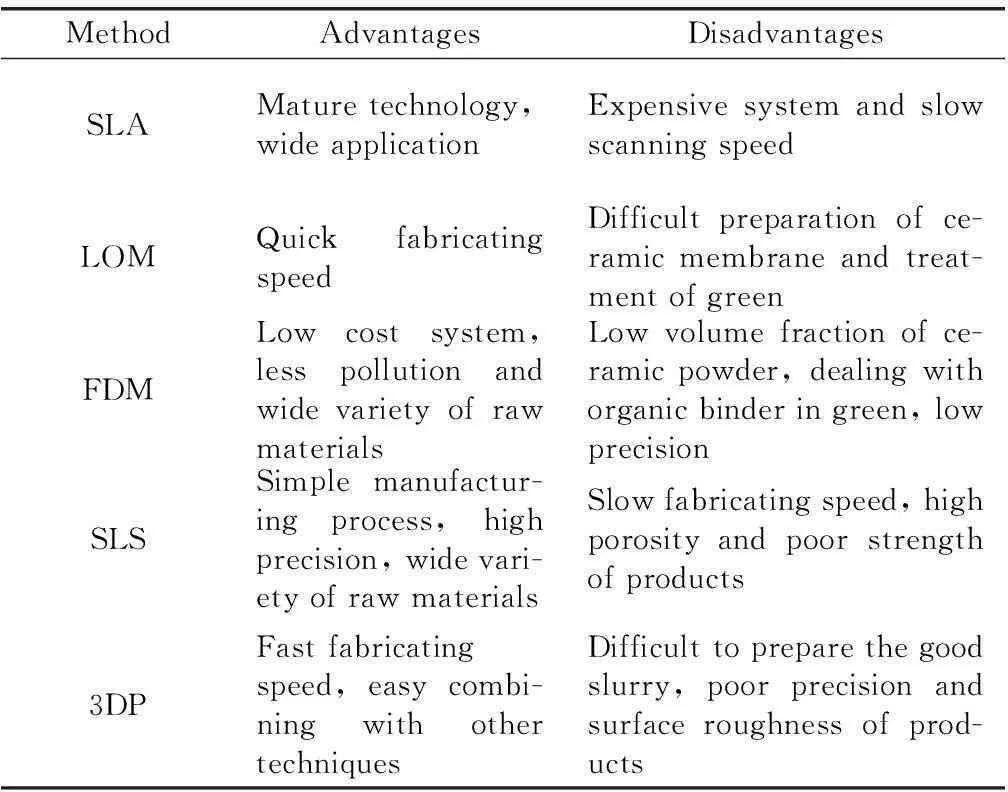

目前为止,国外RP技术相对比较成熟,相应的技术已经大规模市场化,美国已经基本形成产业链。而国内较国外发展相差近 10 年,还处向产业化阶段迈进的时期[43]。我国的RP技术还存在制造精度差、强度低和价格高等不足之处。另外,维护费用也较高,这些因素限制了RP技术的推广应用。但这不能掩饰其快速制造复杂形状构件的优点,各种成型方法优缺点,见表2。目前RP技术选用的陶瓷材料比较有限,但是这不能掩饰其快速制造复杂形状的陶瓷构件的优点,因此,其应用前景相当广阔。将来,研究人员应当集中力量研究快速成型用新材料。这是因为快速成型材料的成型性能大多不太理想,成型件的物理性能不能满足功能性、半功能性零件的要求,必须借助于再处理或二次加工。同时还要注意在提高新材料性能的同时,要尽可能地降低成本。

表2 RP各种成型技术的特点

RP技术在制备陶瓷件方面的发展方向将主要集中在以下几个方面:

(1) 提高坯体中陶瓷的体积含量:现在几种RP工艺制备的陶瓷坯体中陶瓷粉的体积分数大约为50%~65%,陶瓷粉的体积分数过小,在后处理过程中容易产生开裂、变形等缺陷。可通过筛选合适的粘结剂使陶瓷的含量进一步提高。

(2) 提高成型速度:目前快速成型的加工过程较慢,制备一个陶瓷件需要几个小时甚至更长的时间,通过采用多装置(如激光器、喷头等)及提高扫描速度有望缩短陶瓷件成型时间,例如若将目前的线扫描的方式改为面扫描,那么未来的陶瓷件制备时间会大幅度地缩短。

(3) 控制陶瓷的收缩和形变:与有机物和金属原料相比,陶瓷粉成型更为困难,其中一个重要的原因是陶瓷需要高温烧结,从而导致部件出现大的收缩和形变。可以考虑将陶瓷和其他材料复合的途径控制材料的收缩,获得近净成型的部件。

快速成型作为一种高新制造技术,从其诞生至今获得了飞速发展。RP技术将在现有的基础上,不断开发出新的工艺、材料及智能化相关技术,朝着精密化、低成本、标准化方向发展,并以能直接生产半功能性、功能性零件为目标。

参考文献References

[1]Waterman N A, Dickens P. Rapid Product Development in the USA, Europe and Japan[J].WorldClassDesigntoManufacture, 1994, 1(3): 27-36.

[2]丸谷洋二. 光硬化による立体モデルの创成[J]. 光技术コンタクト, 1989(10):12-19.

[3]Philbin M L. Rapid Prototyping: A Young Technology Evolves[J].ModernCasting, 1996, 86(3): 54-57.

[4]Wang Xiufeng(王秀峰).RapidPrototypingTechnique(快速原型制造技术)[M]. Beijing: Chinese Light Industry Press, 2001.

[5]Hongbo L. Web-based Rapid Prototyping and Manufacturing Systems: A Review[J].ComputersinIndustry, 2009, 60:643-656.

[6]Lawrence S G. A Quick Look at Rapid Prototyping[J].AD&P, 2001,9.

[7]Carter P W. Advances in Rapid Prototyping and Manufacturing[C]//ProceedingsoftheElectrical/ElectronicInsulationConference. 2001.

[8]Dickens P M. Research Developments in Rapid Prototyping[C]//ProceedingsoftheInstitutionofMechanicalEngineers.1995, 209:261-266.

[9]3D Systems, SLA-500 Series,WorldwideCorporationHQ, 26081 Avenue Hall, Valencia, CA, 1996.

[10]Chu G T. Solid Free Form and Additive Fabrication[C]//MRSSymposiumProceedings.1999, 5(42):119-123.

[11]Helisy Inc. 2030H System, 24015 GarnierStresst, Torrance, CA 90505,1997.

[12]Crump S S. Fast Precise, Safe Protopes with FDM[C]//ASMEAnnualWinterConference.Atlanta: 1991, 50:53-60.

[13]Feygin M. Rapid Prototyping: Current Technology and Future Potential[J].RapidPrototypingJournal, 1995(11):11-19.

[14]Klosterman D A.ProceedingoftheSeventhInternationalConferenceonRapidPrototyping[C]. San Francisco, 1997 (4):43-50.

[15]GriffinA E. Rapid Prototyping of Functional Ceramic Composites[J].TheAmericanCeramicSocietyBulletin, 1996, 75(7): 65-68.

[16]Au S, Wright P K. A Comparative Study of Rapid Prototyping Technology[C]//ProceedingsofASMEWinterConference. New Orleans: 1993, 66:73-82.

[17]Stratasys Inc. Fused Deposition Modeling for Fast, Safe Plastic Models[C]// 12thAnnualConferenceonComputerGraphics. Chicago: 1991:326-332.

[18]Stratasys Inc. FDM-1650, Stratasys Inc., 1490 Martin Drive, Eden Prairie, Minneapolis 55344-2020, USA, 1996.

[19]Agarwala M K, Weeren R V, Bandyopadhyay A,etal. Fused Deposition of Ceramics and Metals: an Overview[J].AlliedSignalCeramicComponents.

[20]Agarwala M K, Bandyopadhyay A, Weeren R V. Rapid Fabrication of Structural Components by Fused Deposition[J].TheAmericanCeramicSocietyBulletin, 1996,75(11): 60-65.

[21]Kruth J P. Material Increase Manufacturing by Rapid Prototyping Techniques[J].CIRPAnnals-ManufacturingTechnology, 1991, 40(2): 603-614.

[22]Kruth J P, Leum C, Nakagaw A T. Progress in Additive Manufacturing and Rapid Prototyping[J].AnnalsofCIRPManufacturingTechnology, 1998,47(2): 525-540.

[23]Khaing M W, Fuh J Y H, Lu L. Direct Metal Laser Sintering for Rapid Tooling: Processing and Characterization of EOS Parts[J].JournalofMaterialsProcessingTechnology, 2001, 113: 269-272.

[24]DTM Corporation.APlatformThatSupportstheEntireDesignProcess[R]. Austin, Texas, 1996.

[25]Han Zhao(韩 召),Cao Wenbin(曹文斌),Lin Zhiming(林志明),etal. 陶瓷材料的选区激光烧结快速成型技术研究进展[J].JournalofInorganicMaterials(无机材料学报),2004,19(4):705-713.

[26]Nelson C L.IndEngChemRes[J],1995, 34(5):1 641-1 645.

[27]Slocombe A, Li L J. Selective Laser Sintering of TiC-Al2O3Composite with Self-propagating High-temperature Synthesis[J].MaterialsScienceandTechnology, 2001,118:173-178.

[28]Zhang Jianhua(张建华), Zhao Jianfeng(赵剑峰), Tian Zongjun(田宗军),etal.纳米Al2O3激光烧结成型试验初探[J].LaserTechnology(激光技术),2004,28 (5):464-468.

[29]Kathuria Y P. Microstructuring by Selective Laser Sintering of Metallic Powder[J].SurfaceandCoatingsTechnology, 1999, 116: 643-647.

[30]Li Jingxin(李景新), Huang Yinhui(黄因慧), Zhao Jianfeng(赵剑峰),etal. 纳米材料激光选择性烧结成形的研究[J] .ElectromechMould(电加工与模具),2002,1:43-46.

[31]Shahzad K, Deckers J, Zhang Z,etal. Additive Manufacturing of Zirconia Parts by Indirect Selective Laser Sintering [J].JournaloftheEuropeanCeramicSociety, 2014, 34(1): 81-89.

[32]Tang H H, Chiu M L, Yen H C. Slurry-based Selective Laser Sintering of Polymer-coated Ceramic Powders to Fabricate High Strength Alumina Parts[J].JournaloftheEuropeanCeramicSociety, 2011, 31(8): 1 383-1 388.

[33]Yuan Qigang(袁祁刚),Yang Jiquan(杨继全). 快速成型技术的新进展[J].MetalFormingTechnology(金属成型工艺),2003,12(5):12-14.

[34]Grau J, Cima M, Sachs E. Fabrication Alumina Molds for Slip-casting and 3D-printing[J].CeramicIndustry, 1996, 23(7): 22-27.

[35]湖南华曙高科技有限责任公司制造国内首台激光3D 打印机[EB/OL].(2012-08-17)[2015-11-23].http://www.674400.com/thread-13611-1-1. html/ 2012/ 12/12.

[36]中国武汉研发出全球最大的“3D打印机”可加工零件长宽最大尺寸均1.2 米[EB/OL].(2012-12-22)[2015-11-20].http: //www.674400.com/ thread-13611-1-1.html /2012/.

[37]Asheley S. From CAD Art to Rapid Metal Tools[J].MechanicalEngineering, 1997,119(3):82-87.

[38]Knitter R, Bauer W, Gohring D. Microfabrication of Ceramics by Rapid Prototyping Process Chains[C]//ProceedingsoftheInstitutionofMechanicalEngineers. 2003, 217:41-51.

[39]Merz R,Prinz F B, Ramaswami K,etal. Shape Deposition Manufacturing[C]//Proceedingsofthe5thSymposiumonSolidFreeformFabrication. Austin, Texas:1992, 280-290.

[40]Sun K, Wei T S, Ahn B Y,etal. 3D Printing of Interdigitated Li-Ion Microbattery Architectures[J].AdvancedMaterials, 2013, 25(33): 4 539-4 543.

[41]Tran V, Wen X.RapidPrototypingofBiomaterials:PrinciplesandApplications[M]. Woodhead Publishing, 2014: 97-155.

[42]Chen Xiaodong(陈小冬),Xin Wenzhong(邢文忠). 快速成型技术及其在口腔修复中的应用[J].ChineseJournalofPracticalStomatology(中国实用口腔科杂志), 2013, 6(6):326-330.

[43]Liu Hong(刘 红),Yang Qian(杨 倩),Liu Guifeng(刘桂锋),etal. 国内外3D打印快速成型技术的专利情报分析[J].JournalofIntelligence(情报杂志), 2013 ,32(6):40-46.

(编辑惠琼)

The Development of Rapid Prototyping Technology andIts Application in Ceramic Product Fabrication

ZUO Kaihui, YAO Dongxu, XIA Yongfeng, Yin Jinwei, ZENG Yuping

(Shanghai Institute of Ceramics, Chinese Academy of Sciences, Shanghai 200050, China)

Abstract:Rapid prototyping (RP) is a synthesized subject consisted of CAD technology, CNC technology, Laser technology and Materials technology. RP technology with a simple production process without molds can produce samples of all shapes, reducing development cycle and product design cost, quickening the schedule of new product design. These advantages bring fundamental changes for manufacturing industry. In this article, the development of rapid prototyping technology at home and abroad is introduced. The principle and manufacturing techniques of rapid prototyping, as well as four rapid prototyping methods currently used such as Stereo Lithography Apparatus, Selective Laser Sintering, Laminated Object Manufacturing, and Fused Deposition Modeling are analyzed. The materials used by RP are introduced. The future goals of RP technology are high precision, low cost, standardization and production of semi functional and functional products. RP will become one of the main forming processes of ceramic materials in 21st century.

Key words:rapid prototyping; stereo lithography apparatus; selective laser sintering; laminated object manufacturing; fused deposition modeling

中图分类号:TH166

文献标识码:A

文章编号:1674-3962 (2015)12-0921-07

收稿日期:2015-05-23

第一作者:左开慧,女,1978年生,副研究员

通讯作者:曾宇平,男,1965年生,研究员,博士生导师,

Email:yuping-zeng@mail.sic.ac.cn

DOI:10.7502/j.issn.1674-3962.2015.12.09