AP1000核泵主电机转子铜条车胎的制造

褚云峰

( 哈尔滨电机厂有限责任公司, 黑龙江哈尔滨 150040 )

AP1000核泵主电机转子铜条车胎的制造

褚云峰

( 哈尔滨电机厂有限责任公司, 黑龙江哈尔滨150040 )

摘要:介绍了以核泵主电机转子铜条车胎为加工对象,设计合理的加工方案。通过采用一系列工具方法,解决了铜条车胎中的测量问题。介绍了引入的成型铣刀进行加工,保证了车胎加工的一致性。通过具体加工案例,所设计的加工方案完全满足了加工核泵主电机转子铜条的要求。

关键词:核电;主泵电动机;转子铜条车胎;成型铣刀

0引言

在加工AP1000核泵主电机转子铜条时,使用了转子铜条车胎。转子铜条车胎的加工在国内尚属首例,转子铜条车胎的高精度工艺水平达到了国际一流标准。

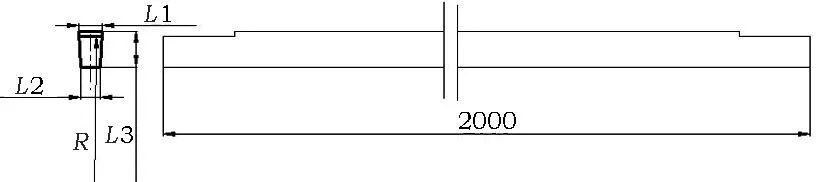

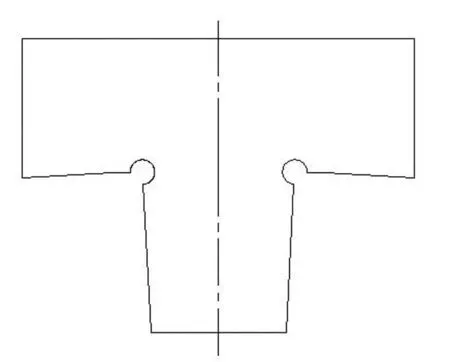

电机下线转子铜条结构如图1所示。铜条原料截面为梯形结构,需在铜条两端各加工一段半径为R的圆弧才能在电机里装配使用。由于所需铜条量大,为提高加工效率,采用车序批量加工。因此需要制造胎具来加工铜条即铜条车胎。由于铜条半径R精度要求较高,只有更高精度的车胎才能保证,因此此车胎的加工制造难度相当大。

图1 铜条结构示意图

文章针对转子铜条车胎的制造,采用独特的加工方案,对转子铜条车胎的加工精度进行控制。

1转子铜条车胎的结构

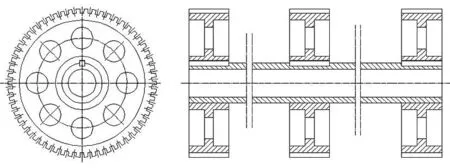

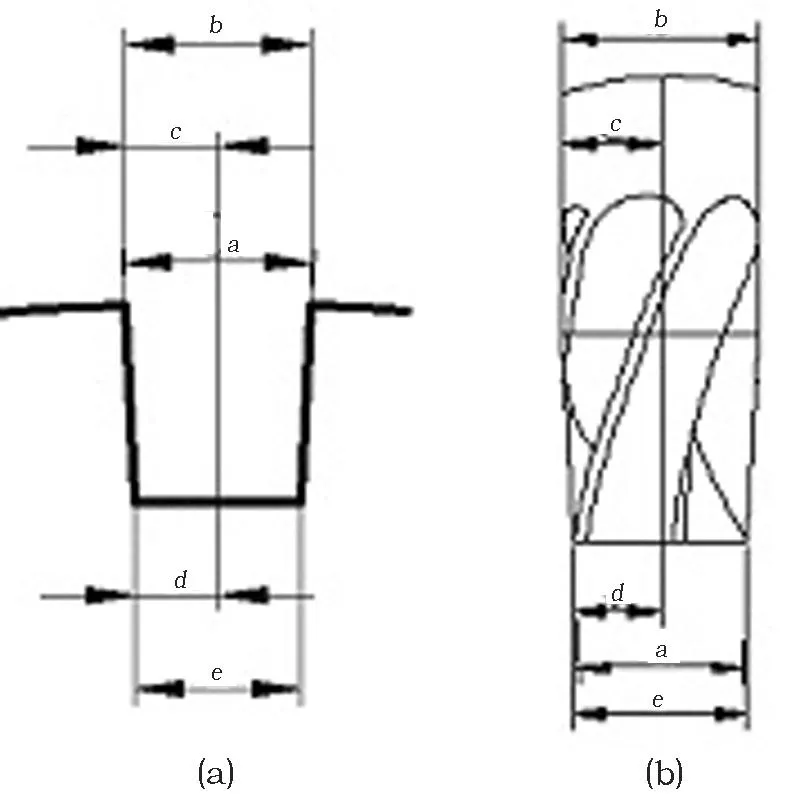

铜条车胎由3个间隔环和中间连接轴组成。间隔环和中心轴通过键连接起来,以保证能够传递足够的扭矩。每个间隔环上有58个槽用来放置铜条,以批量加工保证加工的效率,如图2所示。间隔环为铜条车胎的核心部件。图3为间隔环的主要尺寸。由于铜条对于R同轴度和尺寸精度要求较高,铜条车胎加工时需保证3个间隔环和轴的同轴度要求,且需保证58个槽的尺寸精度和一致性。

图2 铜条车胎示意图

图3 间隔环主要尺寸

2转子铜条车胎加工方案及策略

针对铜条车胎槽形加工的一致性和高精度要求,经过一系列思考和论证,制订了各种加工方案和策略。

2.1 总体方案

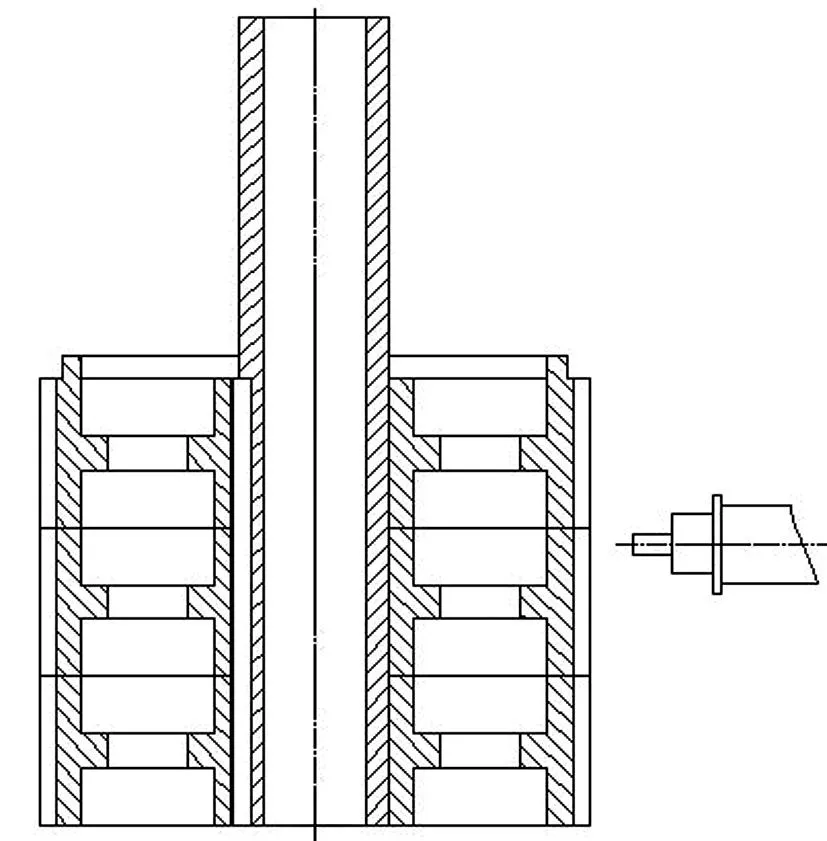

经过研究图纸分析,为保证槽形尺寸精度的一致性,应3件间隔环在装配状态合并一起同加工。这项加工策略为槽形的加工提供了直接技术保证。并且考虑到现有加工条件的制约,选用了130卧镗床进行加工。加工时,把车胎竖立放置在转盘上,旋转工件,逐次加工各槽,如图4所示。

图4 铜条车胎加工示意图

2.2 逐级控制,减少最终装配误差

控制每一件工件的尺寸精度和位置精度使其达到最佳,以确保最终装配精度。

在中心轴加工过程中为保证尺寸精度、同轴度和圆跳动,经过精磨保证误差在0.01 mm以内。间隔环内孔尺寸与中心轴配车,保证装配间隙在0.03 mm。整体装配加工前,保证每一件间隔环端面的平行度和平面度在0.01 mm以内。中心轴装键以后,为保证3件间隔环槽形的同向性,在磨床上对键侧面进行磨削,保证键侧面的平面度和平行度。再以慢走丝割间隔环键槽配键,保证其装配后的垂直度和同轴度。

2.3 精心分析加工过程,解决好每一处细节问题

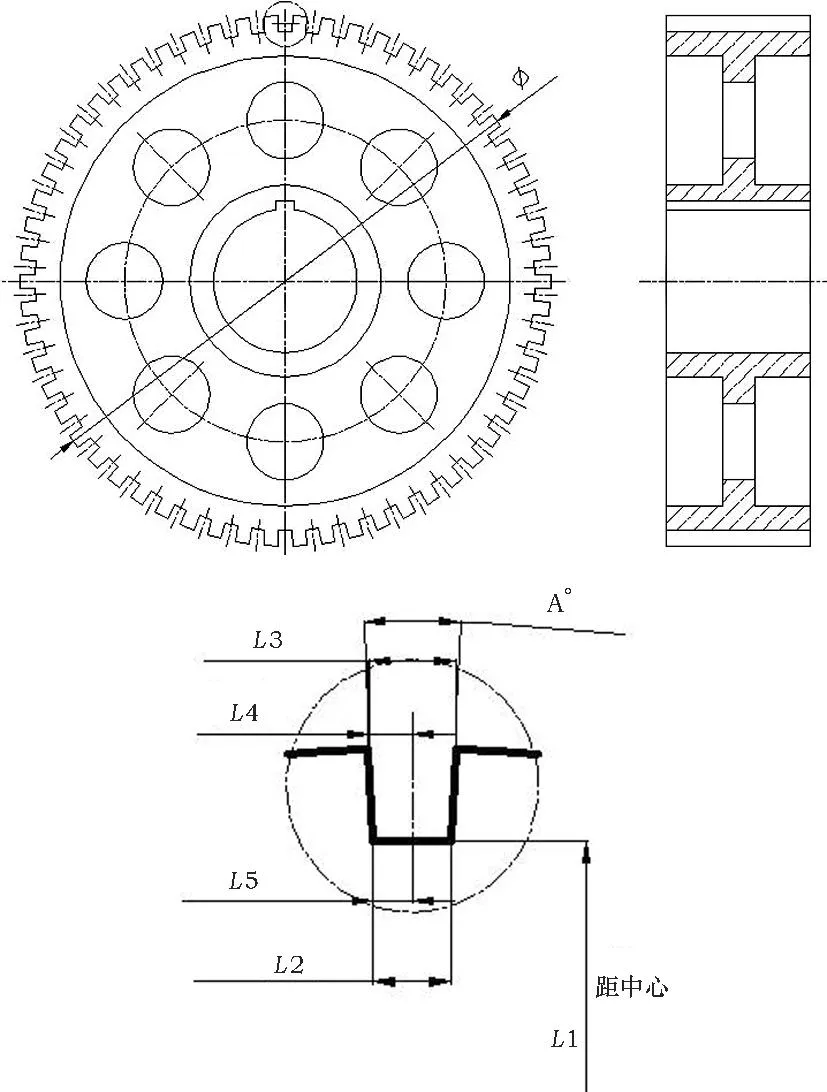

为保证每项尺寸都能得到准确测量,对于槽形做出通规和止规来确保槽形尺寸的精度,其形状如图5所示,通规和止规加工时由慢走丝精割出,其尺寸严格按照图形标注槽形尺寸的上下公差来确定。对于槽底距中心尺寸由于无法直接测量,特在间隔环端面加工一止口,如图4所示。通过测量止口和槽底尺寸来测量槽底距中心尺寸。

图5 通规和止规示意图

为保证整体装配后同轴度,间隔环外圆尺寸在装配后再精车出。精车时以中心轴外圆找正,以确保其同轴度。同样加工时也以中心轴外圆找正,以确保槽形和中心轴的同轴度。

加工槽时若采用机床编程加工,会使得加工精度影响因素增多,降低加工精度。为尽可能减小加工影响因素,引入成型铣刀加工,以保证加工精度和较高的槽的尺寸一致性。所采用成型铣刀形状与槽形配合,且根据槽形尺寸和角度及相应公差严格控制铣刀尺寸,磨出相应的成型铣刀,如图6所示。采用粗铣、半精铣、精铣的加工顺序,精铣时成型铣刀尺寸公差下差取槽尺寸公差下差。上差取槽尺寸公差中差,磨削时进行严格控制,使得58个槽的每个槽都最终达到加工精度要求。

图6 槽形及成型铣刀

2.4 加工方案实行结果

加工时认真做好每个槽形加工记录,严格控制每个槽形的尺寸,并对成型铣刀严格控制,最后得到合格产品。3个间隔环174个槽中仅有4个槽超差,最大超差不大于0.002 mm,其中中部间隔环有3个槽超差,而在铜条车胎使用时,中部间隔环只起支撑作用。所以对于中间间隔环超差可以忽略不计。加工出的的铜条车胎端部和尾部共有1个槽超差1 μm,完全满足加工铜条的定位精度要求。

3结语

·信息点滴·