己二酸废液中回收混合二元酸绿色工艺技术

郑 黎 , 王俊涛

(河南神马尼龙化工有限责任公司 , 河南 平顶山 467000)

己二酸废液中回收混合二元酸绿色工艺技术

郑黎 , 王俊涛

(河南神马尼龙化工有限责任公司 , 河南 平顶山467000)

摘要:针对目前企业己二酸废液回收利用现状,利用混合二元酸和硝酸酸之间沸点的差值,采用真空下的多级蒸发技术,经预处理、蒸发、冷却、切片、包装等工艺过程,将混合二元酸和硝酸进行有效分离,生产优质混合二元酸切片;硝酸则通过冷凝吸收装置回用到己二酸生产系统,很好地解决了己二酸废液回收利用中的“三废”问题,经工业化生产实施,取得了很好的经济效益和环保效益。

关键词:己二酸废液 ; 混合二元酸 ; 多级蒸发

随着尼龙产业的不断发展和尼龙66盐需求的增加,作为主要原料的己二酸其产能和产品质量都有大幅度的提升,在己二酸生产过程中由于工艺技术的客观性[1],会伴生出含有多种酸的含酸废水,其中无机酸主要为硝酸,有机酸为C4-C6混合二元酸(主要成分为丁二酸、戊二酸和己二酸)。河南神马尼龙化工有限公司大型精己二酸生产装置投产以来,每年产生的己二酸废液(混合二元酸含量16%)达数万吨,并呈现逐年增加的趋势。混合二元酸可用作溶剂或生产增塑剂、农药、合成橡胶、泡沫塑料等;也可用于制备混合二元酸酯,作为毒性低、可生物降解的环保型溶剂,广泛用于汽车和彩色钢板涂料、漆包线和电器绝缘涂层等领域,尤其是优质混合二元酸,通过催化加氢可以制备丁二醇、戊二醇和己二醇,其附加值将数倍提高。

1己二酸废液处理现状

长期以来,己二酸生产企业普遍采用焚烧处理方法处理含酸废水。这种方法是把己二酸废液通过喷嘴雾化后送入以重油或天然气为燃料的焚烧炉进行燃烧,以分解其中的混合二元酸和硝酸,该方法不但消耗能源,损失了可利用的有效成分,而且所造成的二次污染无法控制, 杜邦公司90年代在新加坡新建的年产11.5万t己二酸工厂,也采用了该处理方法。随着混合二元酸应用领域的逐渐扩大,越来越多的己二酸生产企业开始注意到己二酸废液的可利用价值,并研发出多种己二酸废液的回收利用工艺技术[2]。

1.1 废液中戊二酸的分离研究

利用二羧酸分离方法回收戊二酸。主要工艺有:成盐—酸法、酯化—水解法、尿素络合法、精馏—结晶法、溶剂萃取法等,但目前的研究仍仅局限于实验室。

1.2 常压蒸馏处理

对己二酸废液中的硝酸和水分进行简单地加热蒸发分离,将浓缩后的混合二元酸销售。浓缩后的二元酸由于含有很多杂质,其应用范围受到很大限制,而在蒸发过程中对蒸发出的硝酸和水用碱液中和后直接排放,对环境造成了严重的污染,该处理工艺不适合大型工业化生产。

1.3 真空下多级蒸发工艺

利用混合二元酸、水、硝酸之间沸点的差异,采用真空条件下的多级蒸发工艺技术进行分离处理。在多次蒸发过程中由于硝酸和水分沸点较低,首先被分离出液相体系,经冷凝吸收后,回用到己二酸生产系统;混合二元酸由于沸点较高,通过多次真空蒸发后,纯度逐渐提高,冷却结片后制成优质的混合二元酸切片销售。

2回收利用工艺技术

2.1 工艺流程

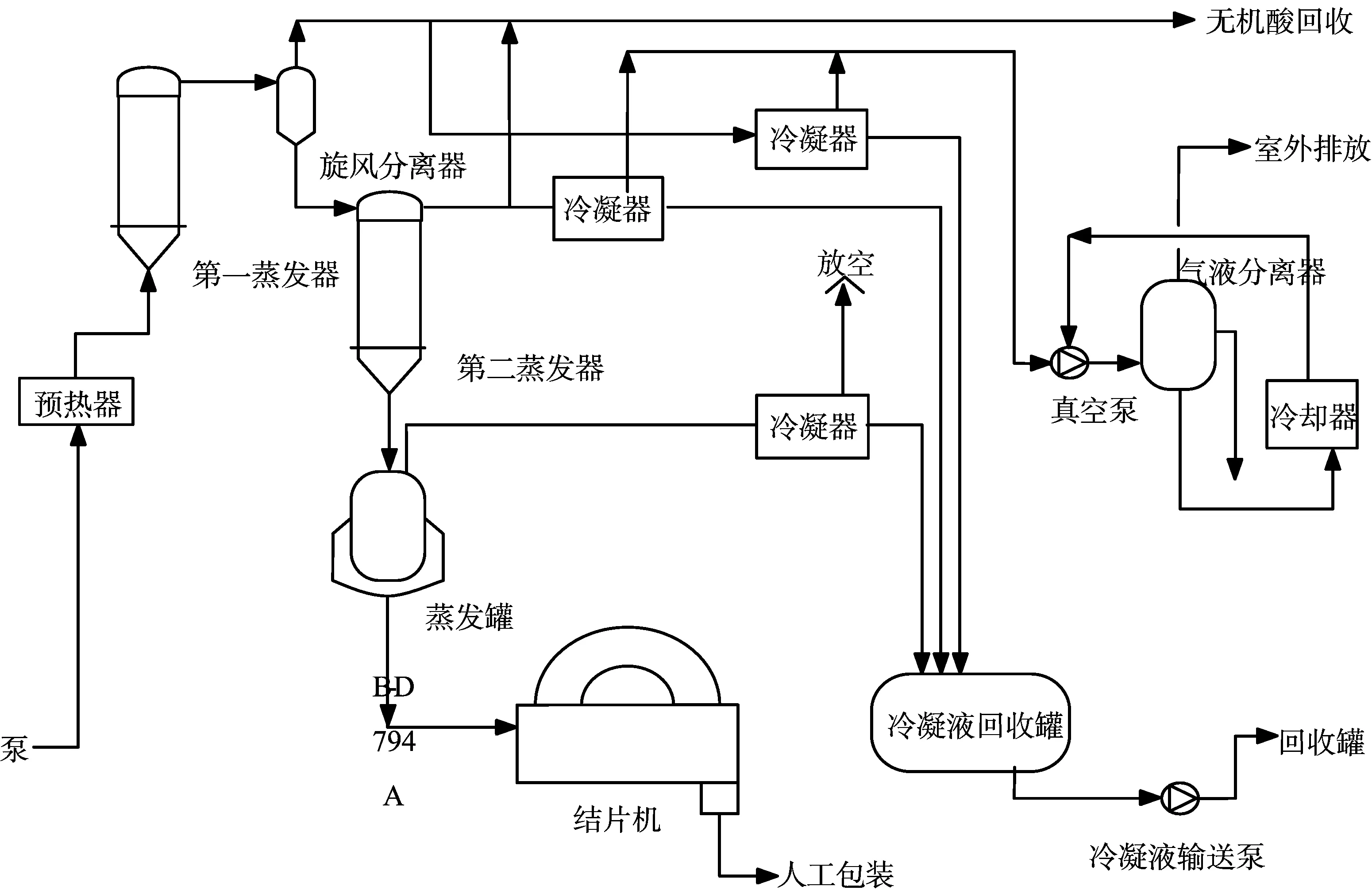

本工艺选用真空下多级蒸发工艺,流程见图1。

图1 工艺流程

2.2 主要设备

①多级蒸发器20 m22台;②冷凝器15 m24台;③水环式真空泵-746 kPa 1台;④结片机2 m31台;⑤旋风分离器Φ800 mm;⑥硝酸回收塔10 m2;⑦蒸发罐3 000 L 1台;⑧预热器10 m22台;⑨储罐2个;⑩输送泵2台。

2.3 工艺流程简介

2.3.1真空蒸发系统

该系统包括蒸发罐、旋风分离器、混合二元酸结片机和水环式真空泵。将己二酸废液预处理除去机械杂质后,经加热器预热,泵入真空条件下的第一级蒸发器,由旋风分离器分出亚硝气和部分水蒸气,而混合二元酸溶液经第二级蒸发器和蒸发罐进一步脱出水分后,在结片机中冷却结片,制成优质的混合二元酸切片产品。

2.3.2硝酸回收系统

将蒸发过程分离出的亚硝气经冷凝吸收后,回用到己二酸生产工艺,降低了生产成本,有效控制了处理过程造成的二次污染。

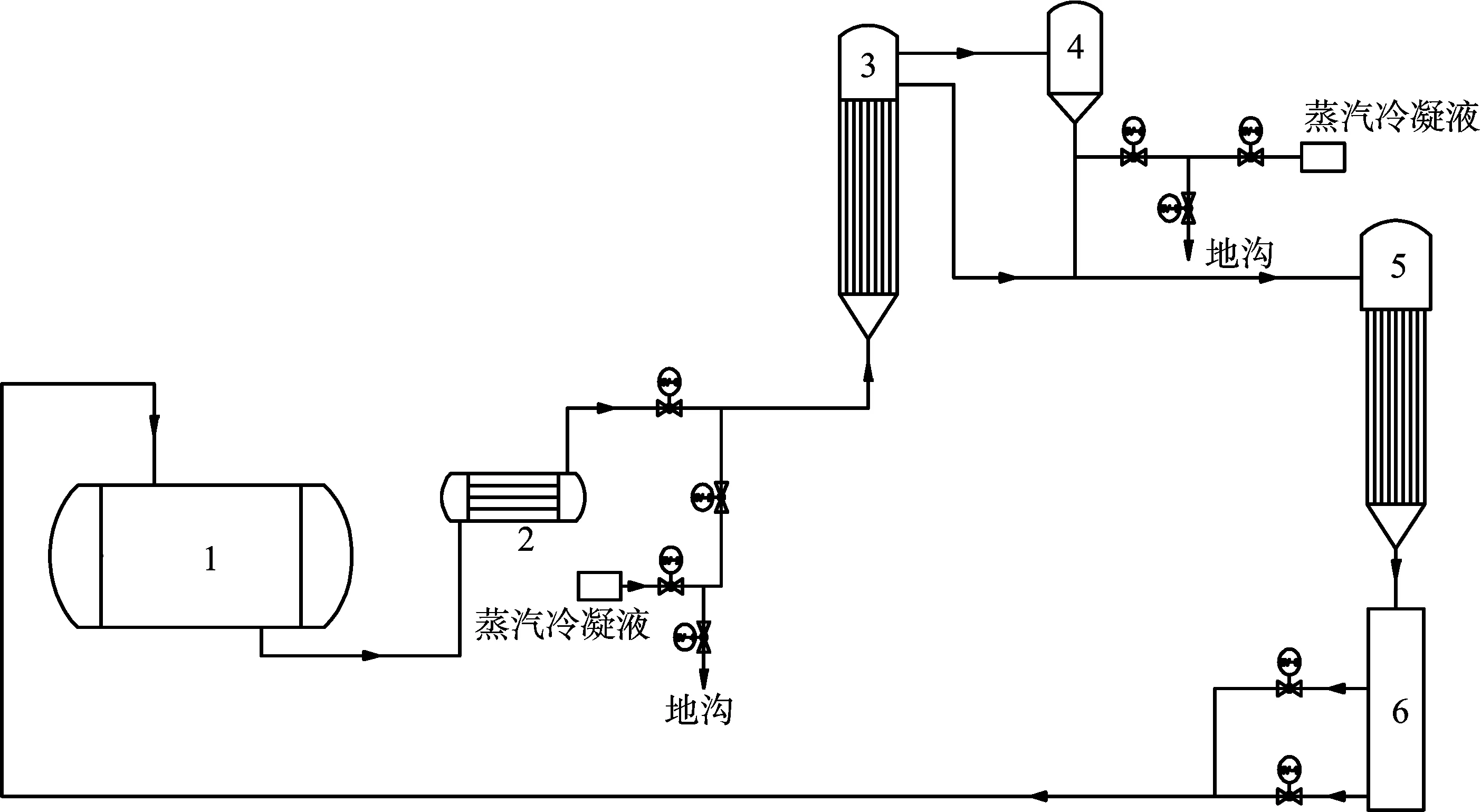

2.3.3自动反冲洗系统

可定期或随时对系统进行冲洗,以避免设备和管道结垢造成堵塞,确保整套装置连续、稳定的运行工况,冲洗液收集后回用,不产生污染排放。冲洗流程如图2所示。

1.废水罐2.预热罐3.第一蒸发器4.旋风分离器5.第二蒸发器6.收集罐

图2冲洗系统流程度图

3工业化实施效果

利用己二酸废液生产优质混合二元酸切片装置废液处理能力为2万t/a,平均2.5 t/h,优质混合二元酸切片0.4 t/h;产品质量:乳白色片状,混合二元酸(质量分数)>95%,水分(质量分数)<2%,硝酸≤5 ×10-6,达到了国内外同行业优等品标准。该装置2012年10月开始投料,目前已实现了工艺过程的连续化运行,累积生产优质混合二元酸切片产品6 000余吨,所产生的硝酸得到了有效的回收利用,整套系统无“三废”排放。

4结论

利用混合二元酸和硝酸酸之间沸点的差值,采用真空下的多级蒸发技术,经预处理、蒸发、冷却、切片、包装等工艺过程,将混合二元酸和硝酸进行有效分离,生产优质混合二元酸切片;硝酸则通过冷凝吸收装置回用到己二酸生产系统,不仅解决了己二酸废液造成的污水处理上的难题,避免了焚烧处理过程中二次污染的产生;而且生产的优质混合二元酸切片,为企业带来了显著的经济效益,在同行业中具有非常好的推广应用前景。

参考文献:

[1]徐天祝,张元礼.己二酸生产过程中系统二元酸组分的控制[J].石油化工技术与经济,2011(2):28-30.

[2]朱爱玉,张洪霞,沈丽,等.己二酸废水处理工艺的研究进展[J].广东化工,2014(10):184-185.

现代煤化工发展呼吁政策支持

近日,中国石油和化学工业联合会煤化工调研组在西安举行了陕西、宁夏、内蒙古、新疆四省区现代煤化工发展座谈会。陕西工信厅、新疆经信委等政府部门负责人,及延长石油集团、神华宁煤集团、陕煤化集团、兖矿集团等30余家发展现代煤化工业务的企业代表,与业内专家共同探讨现代煤化工发展。与会代表认为,发展现代煤化工符合我国国情需要,在企业练好内功的同时,国家也应给予政策支持。

石化联合会常务副会长李寿生指出,“十二五”期间,现代煤化工成为行业发展亮点。一方面,现代煤化工项目数量发展较快,已成为石油和化学工业发展的一个新增长点;另一方面,随着一批产业关键技术的突破、重大装备自主化研制,现代煤化工技术水平迈上新台阶。

李寿生强调,既要看到发展的成绩,也要正视问题。“十三五”是现代煤化工发展的关键时期,如何依靠创新占领技术制高点,如何解决当前的突出问题和矛盾,如何开发新优势,行业必须拿出一份答卷。在今后的发展中,现代煤化工企业应放眼世界,与全球石油化工企业进行全方位比对,提升自身竞争力。

现代煤化工作为资金和技术密集型产业,尚处于示范阶段,亟须得到国家的政策支持。

一是应明确现代煤化工发展的政策方向,同时进一步明确选择示范项目的标准,规范行业发展。

二是在税收方面给予煤化工企业支持。譬如,国家能否对煤制油的消费税进行减免,传统汽油、柴油、石脑油消费税征收依据和对象是以石油基为原料生产的油品,而将此纳税标准套在新兴的、以煤为原料生产的油品上不合理;大部分现代煤化工项目都建立了循环经济产业链,实现了过程废物综合利用,付出了大量科技投入,建议对符合环保部政策规定、进行工业废物利用的企业,给予税收减免。

三是加大对企业环保升级的政策扶持力度。现代煤化工项目环境治理难度大、投资多,建议像支持电力企业脱硫一样,给予财政补贴。

与会企业代表普遍认为,解决当前现代煤化工发展所遭遇的产品同质化、水资源短缺、环保压力大等问题,根本出路在于创新。企业应在创新方面练好内功,通过技术进步提高能源转化率,减少投资,使现代煤化工的核心技术真正成为环保型技术。“十三五”现代煤化工走高端化、差异化之路,将对科技创新提出更高要求。应打破行业壁垒,建立创新平台,加强行业间的横向协同发展,联合进行技术攻关。

作者简介:郑黎(1971- ),女,工程师,从事化工企业技术研发工作,电话:13592172518。

收稿日期:2015-03-02

中图分类号:TQ225.146

文献标识码:B

文章编号:1003-3467(2015)05-0040-03