煤岩体振动破坏试验及微震信号特征

李成武,孙晓元,2,高天宝,解北京,徐晓萌,4

(1.中国矿业大学(北京)资源与安全工程学院,北京 100083;2.太原科技大学环境与安全学院,山西太原 030024;3.天津城建大学能源与安全工程学院,天津 300384;4.科廷大学石油工程系,西澳大利亚州珀斯 6151)

煤岩体振动破坏试验及微震信号特征

李成武1,孙晓元1,2,高天宝3,解北京1,徐晓萌1,4

(1.中国矿业大学(北京)资源与安全工程学院,北京 100083;2.太原科技大学环境与安全学院,山西太原 030024;3.天津城建大学能源与安全工程学院,天津 300384;4.科廷大学石油工程系,西澳大利亚州珀斯 6151)

摘 要:通过所搭建的大型振动试验装置和微震监测系统,探究不同激励加速度和频率条件下整体煤岩试件的振动破坏特性。利用希尔伯特-黄变换(HHT)对煤岩体受迫振动过程中的监测信号进行了模态分离和信号重构,并结合振动力学知识着重阐释了共振放大效应产生的机理。研究结果表明:微震传感器监测信号具有明显的载波特征;当激励加速度峰值达到一定水平(0.5g)时,煤岩试件出现有效微震信号,首次破裂发生在煤层中,信号随传播距离的增大而衰减;随着裂隙的产生和扩展,煤岩试件自振频率降低,当激励频率等于煤体自振频率时,试件会产生共振放大效应,微震信号明显增强;激励加速度和激励频率对微震信号均有影响,激励加速度峰值越大、激励频率越接近自振频率,则微震信号越密集、幅值越大,且出现了优势频段向低频转移的趋势;理论分析解释了上述现象产生的原因。

关键词:振动破坏;激振响应;共振放大效应;微震监测;HHT

责任编辑:毕永华

李成武,孙晓元,高天宝,等.煤岩体振动破坏试验及微震信号特征[J].煤炭学报,2015,40(8):1834-1844.doi:10.13225/ j.cnki.jccs.2014.1153

煤岩破坏的发生机制包括准静载作用下的流变破坏和动载作用下的瞬态破坏[1],不同试验条件下煤岩体所表现出的破坏特性和规律有所差异。国内外学者深入分析了单轴压缩、三轴压缩和拉伸剪切等室内准静载条件下煤岩体破坏的物理力学性质[2]。当前,以分离式霍普金森压杆(SHPB)为主要装置的冲击动载破坏试验也成为研究的热点[3-6],SHPB试验可以较好地阐释煤岩体在掘进爆破、石门揭煤等承受强烈冲击载荷时的动力学特性[7]。然而,除直接冲击破坏外,工作面来压、顶板断裂、机械振动及相邻区域的干扰等动力扰动对煤岩失稳破坏的影响同样不容小视。这些广泛存在的扰动一方面使得煤岩体及周边应力急剧变化,形成局部应力集中,另一方面扰动产生的振动波在煤岩体中传播时可促进裂纹的产生与扩展[8],使煤岩体内摩擦角减小,抗剪强度降低[9],进而造成煤岩体失稳破坏并最终导致煤岩动力灾害的发生。

国内外学者从理论分析和数值模拟角度进行了大量动力扰动诱发煤岩动力灾害的探讨[10-11]。就试验研究而言,20世纪90年代潘一山等[12]曾利用改装后的万能试验机进行局部煤体振动试验,并结合分形理论揭示了初应力水平和振动次数对煤体裂隙分布和力学性能的影响。然而试验中并未涉及振动频率和振动加速度等因素对整体煤岩试件破坏的影响。研究表明,煤岩破坏主要与其内部裂纹的产生和扩展有关[13],而裂纹演变时往往伴随微震信号的产生[14]。因此,笔者引入用于地震作用下建筑、岩体与边坡稳定性分析的大型振动系统,以微震监测为手段,分析整体煤岩试件在不同激励频率和加速度条件下的动力学特性,着重探讨从微震信号特征角度反映煤岩体破坏程度的可行性,并给出理论解释。研究成果将有助于完善煤岩动力灾害的发生机理,提高微震预测预警技术的准确率。

1 试验系统与参数设置

1.1 受迫振动系统与试件制备

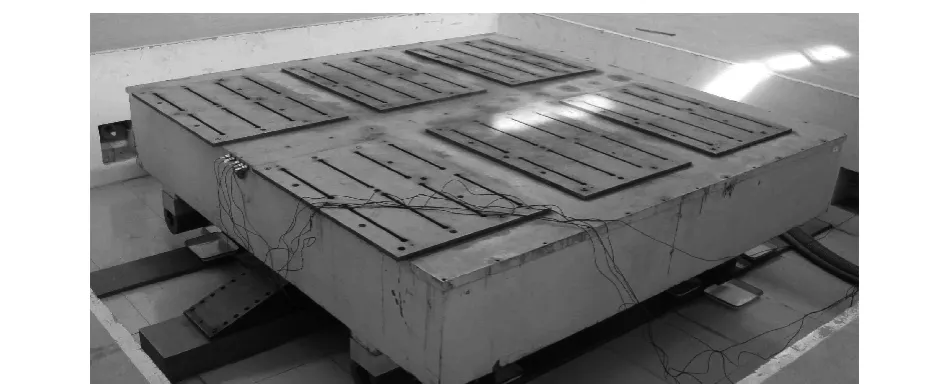

系统在外界控制的持续激励作用下产生的振动称为受迫振动。为达到整体煤岩试件受迫振动时激励参数(频率和加速度)均可精确调制的目的,采用台面尺寸为3.0 m×3.0 m的大型振动台来进行试验。该振动台最大有效载重质量为10 t,激励输入频率范围为0.2~50 Hz,满载时最大激励加速度为1.2g。振动过程中产生的最大偏心力矩100 kN·m,最大倾覆力矩300 kN·m,振动方式为一维水平往复振动。

图1 一维水平往复振动台Fig.1 Single-dimensional horizontal and reciprocating vibrating table

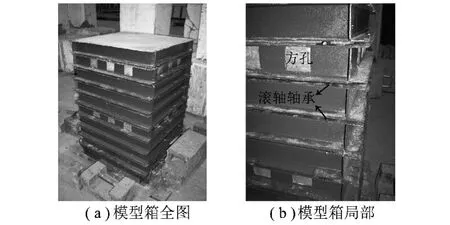

由于受迫振动系统中模型箱的容积有限,且其会跟随振动台运动,故无法准确反映涉及半无限自由场的煤岩体实际条件。因此,采用能较好消除边界影响的叠层剪切模型箱[15]。该模型箱由10层独立的方型钢制框架叠合而成,每层框架为槽型钢焊接,断面尺寸为60 mm×30 mm×3 mm(高×宽×厚),所围成的框架内部尺寸为400 mm×400 mm×60 mm。框架间隙6 mm,其中设置4个滚轴轴承,以减小层间摩擦和各层框架的挠度[16]。在模型箱自下而上的第2,5和9层的框架上每边分别开3个45 mm×45 mm的方孔,以便布设微震传感器和观察煤岩试件表面的裂纹演变情况。

图2 制作完成后的模型试件Fig.2 Model specimen after completion

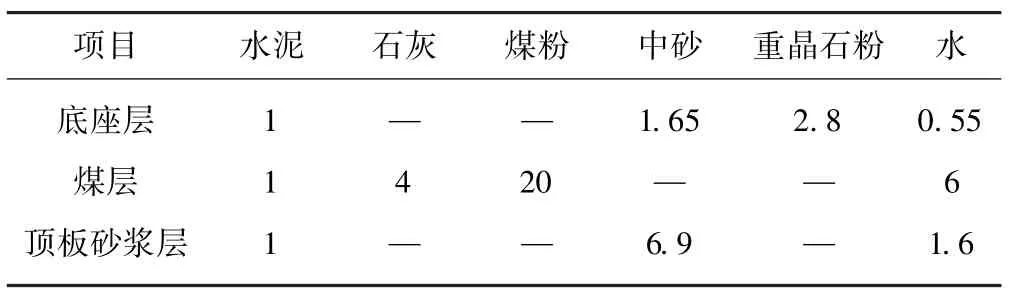

为降低真实煤岩体非均质、各向异性及原生结构面对微震信号采集的影响,煤岩试件选用中砂和煤粉作为骨料,并辅以水泥作为胶结材料[17]。通过相似比论证,选择几何相似常数为50,底板厚度设为70 mm,煤层厚度为80 mm,顶板厚度为500 mm。选择容重相似常数为1.4,由此确定的强度相似比为70。为区分煤层和岩层的力学性质,煤体配比时适当降低水泥的比例,并掺入部分石灰材料。按照上述参数,经多次试配后所获得的理想材料配合比见表1。在层间均匀铺设滑石粉,以模拟振动时产生的层面相对运动。

表1 材料配合比Table 1 Mix proportion material

1.2 微震传感器与ZDKT-1型微震监测系统

微震传感器采用COLIBRYS公司生产的SF1500MEMS电容性加速度计。该传感器具有动态范围高、变形率低、耐冲击、稳定性好的优点,尤其适用于动力扰动作用下的波形监测,其频响范围为0~1 500 Hz,对弱信号可提高5 kHz,动态范围为120 dB,正常工作温度为-40~+125℃,可受冲击限制为1 500 g。通过预先进行的微振动信号测试实验,发现传感器灵敏度和准确性很高,能较好地满足试验要求。

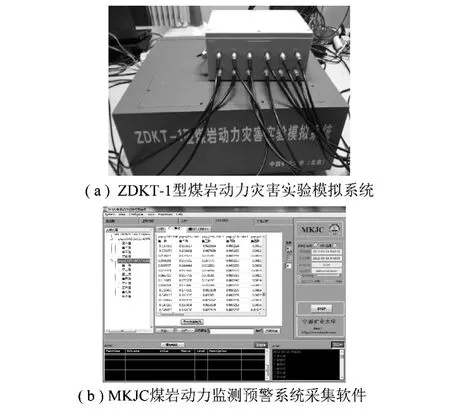

微震监测系统为中国矿业大学(北京)自主研发的ZDKT-1型煤岩动力灾害实验模拟系统。该系统集成了微震信号采集芯片,共12路通道,最大采样频率可达51 kHz,试验设置的采集频率为17 067 Hz。利用配套的MKJC煤岩动力监测预警系统采集软件,可实现采集数据的多通道实时监测,监测系统及数据采集软件如图3所示。

图3 微震监测系统与数据采集软件Fig.3 Micro-seismic monitoring system and data acquisition software

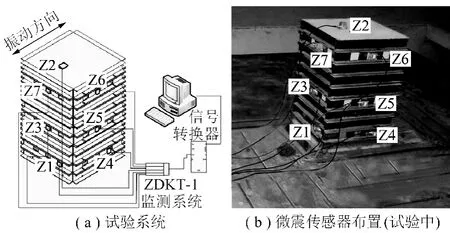

图4(a)为煤岩试件振动破坏试验系统,试验中共布设了7个微震传感器,利用改性丙烯酸酯将其贴于层叠箱框架方孔处的煤岩体表面上。微震传感器Z1和Z4贴于煤层表面,Z3和Z5,Z7和Z6分别布置于不同高度的上覆岩层之上,其中Z1,Z3和Z7沿振动方向布置,Z4,Z5和Z6则垂直于振动方向布置。为分析煤岩试件振动过程中竖向方向上的微震信号变化特征,在其顶部布置微震传感器Z2。

图4 试验系统及微震传感器布置Fig.4 Sketch diagram of experimental system and arrangement plan of micro-seismic sensors

1.3 试验参数设置

为研究不同激励频率和加速度对煤岩试件破坏的影响,需要确定合理的试验参数。刘保县等指出,扰动频率与煤岩体自振频率之比小于为阻尼比)为振动诱发煤岩动力灾害的必要条件[18],故在确定试验参数之前,需首先测定煤岩体试件的自振频率。

试验选用锤击法测定煤岩体试件的初始自振频率,方法为使用脉冲力锤敲击试件受测点,如果力锤敲击时间够短,则试件实际上受到一个冲击脉冲的作用,并在该脉冲力的作用下以其自身固有的低阶自振频率做自由振动[19]。通过固定在试件顶部的速度传感器接收振动信号,经电荷电压滤波放大器加工后,对传感器数据进行处理可得出试件的自振频率。煤岩试件固有频率测试系统如图5所示。

图5 试件自振频率测试系统Fig.5 Natural frequency test system

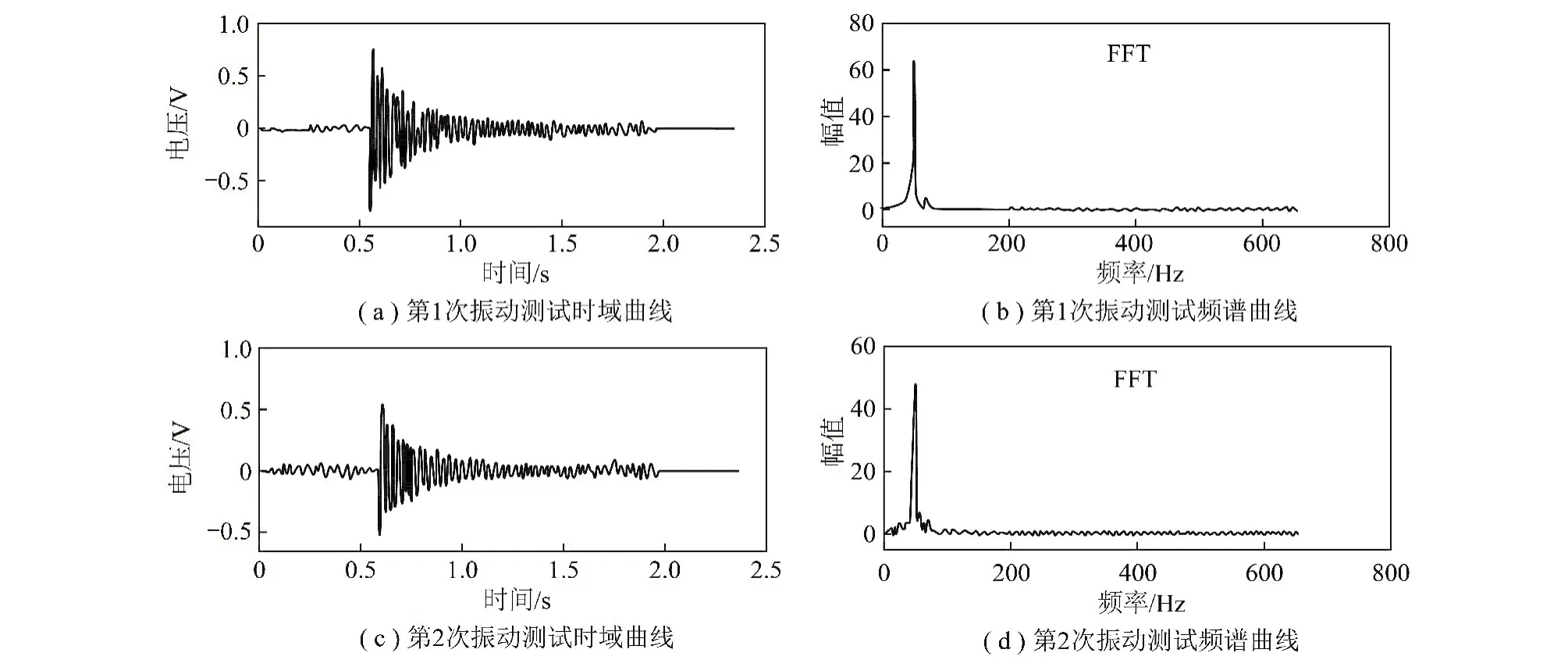

试验中自振频率测试系统的采样频率设置为1 300 Hz,对速度传感器采集的信号进行快速傅里叶变换(FFT)。限于篇幅,以2次测试实验为例,其振动信号及频谱曲线如图6所示。

图6 锤击法测定的自由振动曲线与频谱Fig.6 Free vibration curve and spectrogram by hammering method

从图6(b),(d)的振动测试频谱图中可看出,两次捶击法测得的自振频率分别为47.1和50.2 Hz。不同煤岩介质的阻尼比相差较大,文献[20]通过试验得出其介于2.64%~5.34%之间。由此计算可知振动台的频率应以上述测试参数为基准。

振动台启动后,其激励设置为交替输入白噪声扫描和多种正弦波信号。其中白噪声扫描是指涵盖所有频率、各频率均具有相同能量且功率谱密度在整个频域内均匀分布的随机噪声,目的在于实时测定煤岩试件的自振频率,白噪声扫描的加速度设置为0.02g。正弦波信号按0.02g,0.1g,0.5g,0.75g, 1.5g和2.4g六组逐级提高的峰值加速度等级依次输入,每组加速度又分别对应着不同的激励频率。整个试验共设置了83个工况点,具体参数设置见表2。

表2 试验参数设置Table 2 Setting of experimental parameters

续表

2 试验结果与分析

2.1 未破裂时监测信号特征

当激振加速度较小时,微震传感器并未监测到有效的煤岩破裂信号。以工况点27为例,此时激励频率为34 Hz,加速度峰值0.1g,振动周期数120个。图7(a)是该工况点时部分传感器所监测到的原始信号。

图7 工况点27时所监测到的部分传感器信号及处理结果Fig.7 Part of the sensor signals and results process of working condition 27

为记录振动全过程,微震监测系统先于振动台启动,工况点27中提前时间为2.8 s。由图7(a)可知,传感器的监测数据为环境噪声和试件振动等多种信号叠加的结果,这一特性在沿振动方向布置的Z1和Z7监测数据中体现的尤为显著。对于Z4,尽管其布置方向与振动方向垂直,理论上不应包含振动响应,但在试验中完全垂直是无法做到的,故Z4监测数据中也不可避免的包含了振动信号。此外,对比布置煤岩试件底部Z1和上部Z7的传感器监测幅值,可知试件上部对激励的振动响应更为明显。

由于微震监测数据为典型的非线性信号,故可采用希尔伯特-黄变换(HHT)对其进行处理。图7(b)为对Z7传感器进行整体经验模态分解(EEMD)的分析结果,信号被分解为16个固有模态函数(IMF)分量和一个残余分量R,各IMF分量按频率从高到低依次排列[21],其中IMF5和IMF6为典型的振动响应信号,其能量占比分别达到了94.3%和5.5%。将上述振动响应信号剔除后的重构信号如图7(c)所示,可见信号非常密集且幅值较小,没有体现出典型微震信号所具备的特征[22],由此判断该信号为环境与EEMD计算过程中所附带的白噪声,说明该工况点下煤岩试件未出现裂纹演变。

2.2 煤岩试件破裂时的微震信号特征

在工况29时,振动激励加速度峰值达到0.5g,频率为2 Hz,振动周期30个。现对该工况下的监测信号进行详细分析。

图8(a)为工况点29时所监测到的部分传感器信号,与图7(a)相比,传感器Z1和Z4监测信号的幅值大为增加,且第1次出现了较为典型的微震信号特征,这说明煤岩试件在此工况点时首次产生裂纹演变。对Z1监测信号进行EEMD分解,可知该信号也同样包含了具有较高频率的煤岩破裂微震信号和较低频率的试件振动信号,具有典型的载波特征。在图8(b)中,IMF9为典型的正弦波信号,其能量占比达到了95.9% ,结合各IMF的快速傅里叶变换(FFT)和能量占比的计算结果,确定图8(b)中具有典型的微震信号特征且能量占比相对较大的IMF1~IMF4为有效信号。利用上述分量进行微震信号重构。类似地,对布置于煤层表面的Z4传感器与上覆岩层表面Z3, Z7传感器的监测数据也进行重构,其有效微震信号如图8(c)所示。由于煤岩试件的体积相对较小,各传感器接收到微震信号的时刻未能发现明显差异。通过对比各传感器的监测幅值,可以看出Z1,Z4监测到的信号最大,位于岩层中部的Z3次之,贴于岩层上部的传感器Z7最小,由此可以判定试件的首次破裂发生于煤层之中,且微震信号随传播距离的增加而逐渐衰减。

图8(d)为利用HHT计算得出的Z1传感器重构信号的EEMD分解、各IMF分量频谱、Hilbert能量谱和边际谱分析结果。通过EEMD分解可知IMF1~IMF3为微震信号的主体部分,其能量占比分别为69.5%,21.9%和7.56%,三者之和达到了有效微震信号总能量的98.96%。从各IMF分量的FFT计算结果可以看出,IMF1的频带范围较宽,从500 Hz到4 500 Hz均有分布,且主要集中在1 000~1 500 Hz部分,峰值位于1 360 Hz;IMF2和IMF3的频率范围分别为200~1 500 Hz和200~1 000 Hz。由于上述3个IMF分量为微震信号主体部分,故可认为其整体优势频段为200~4 500 Hz。Hilbert能量谱简洁明了地反映微震信号时间、频率和能量幅值之间的关系,图中绝大部分微震信号在4 000 Hz以下,且主要集中于500 Hz左右。Hilbert边际谱的分析结果也验证了这一点,图8(d)中的有效微震信号集中在200~4 500 Hz区间内,主频分别为500,1 180和2 800 Hz。

类似地,对其他传感器的有效微震信号进行HHT分析,发现处理结果与Z1基本相同,故可认为在工况点29(加速度0.5g、频率2 Hz)时,煤岩体首次发生了破裂,裂隙产生于煤层位置,各传感器的监测信号均具有载波特性,重构信号的优势频段分布与Z1相近。

2.3 煤岩试件共振时的微震信号特征

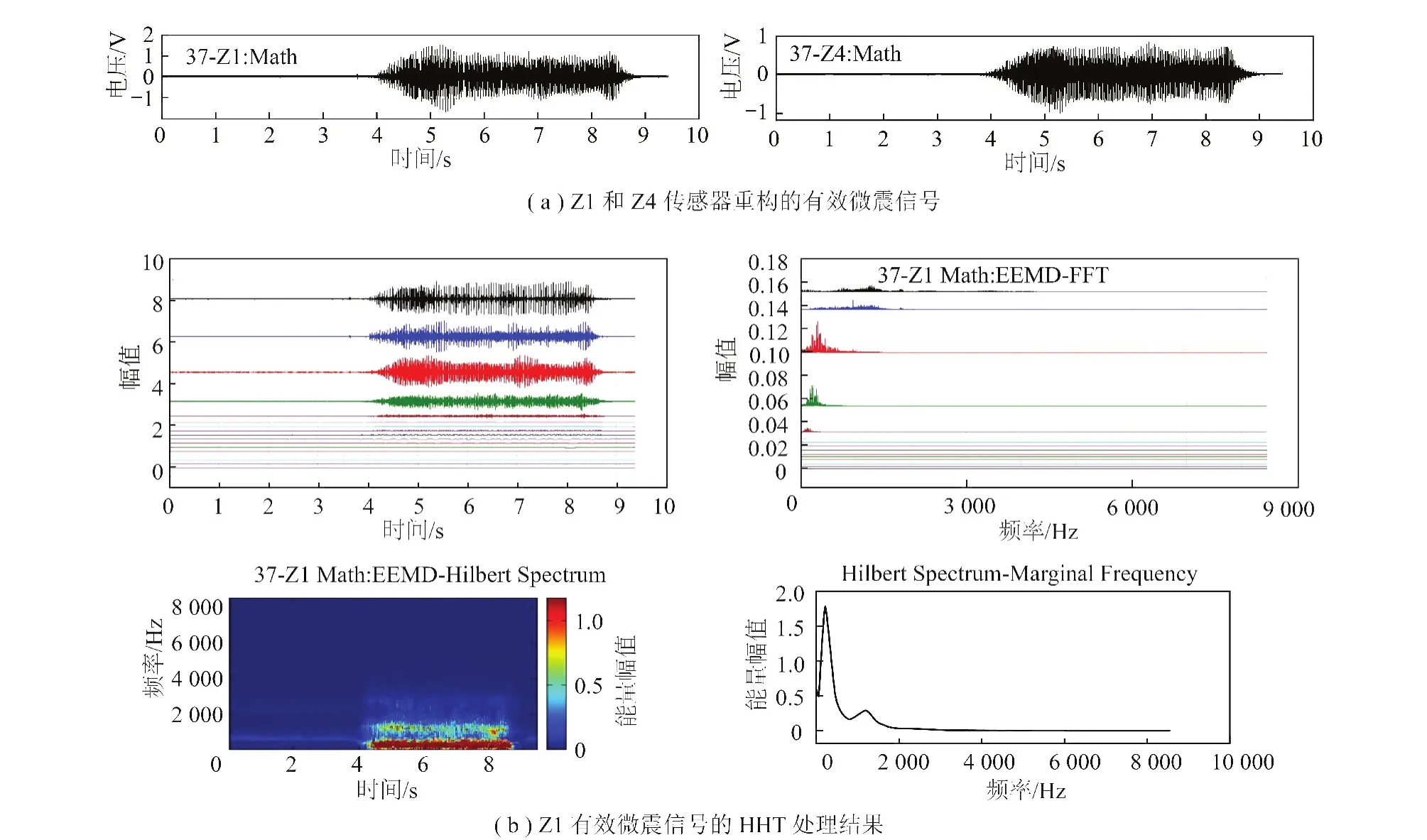

在工况点29之后,振动台输入的激励加速度峰值均设置在0.5g及以上,且每个工况点都能监测到有效微震信号,说明此阶段煤岩试件内发生着裂隙演化,微震信号特征也与工况点29基本类似。但在工况点37(振动激励所输入的加速度峰值达到0.5g,振动频率20 Hz,振动周期数120个)时,传感器监测信号出现明显不同。

对比图8工况点29和图9工况点37重构的有效微震信号,可以看出后者极为密集。对Z1有效微震信号进行HHT分析,发现能量占比最大的并非IMF1,而是相对频率较低的IMF3(49.4%)。通过能量谱和边际谱也可以看出,其优势频段位于200~1 400 Hz,峰值为300和1 250 Hz,显然此频率要比工况29时低得多。此外,由Hilbert能量谱图可知,其优势IMF分量的能量大于工况点29。

在工况点37时各传感器的信号处理结果与Z1基本相同,试验过程中也发现煤岩试件的响应异常强烈,这说明此工况点条件下煤岩试件出现了共振放大效应。在此阶段裂隙演化明显加剧,对应着微震信号的密集出现且振幅开始增加,微震信号的优势频段向低频段移动。根据陆菜平、窦林名等在文献[23]中所总结的现场研究成果,这是煤岩结构破坏和动力灾害发生的重要前兆。

图8 工况点29时所监测到的部分传感器信号及处理结果Fig.8 Part of the sensor signals and results process of working condition 29

图9 工况点37部分有效微震信号及处理结果Fig.9 Part of the effective micro-seismic signals and results in process of working condition 37

需要说明的是,共振放大效应在试验中发生了多次。事实上,随着裂纹的不断产生与扩展,煤岩试件的自振频率呈逐步下降趋势。这也从侧面阐释了煤矿开采在经历多次扰动之后,某些较低频率的扰动源也会导致煤岩结构破坏的原因。

在工况点83(激励加速度峰值2.4g,频率5 Hz) 时,试件产生了猛烈摇晃,并由于裂隙的快速开展和闭合而向外界喷出大量的煤岩灰尘和烟雾,分析认为此时煤岩试件已经遭到严重破坏。停止试验并拆除模型箱,发现上覆岩层基本完好,未出现较大的裂隙,而煤层产生了大尺度的宏观裂缝,煤体内部十分松散,并已完全破坏(图10)。这说明振动破坏易发生于煤岩试件的薄弱位置,试验中各传感器监测到的微震信号主要是煤层破裂产生的。

图10 煤体破裂Fig.10 Coal burst figure

图11 不同激励频率时的有效微震信号(加速度0.5g)Fig.11 Effective micro-seismic signals of different vibration frequencies (Acceleration is 0.5g)

2.4 激励加速度和激励频率对微震信号影响

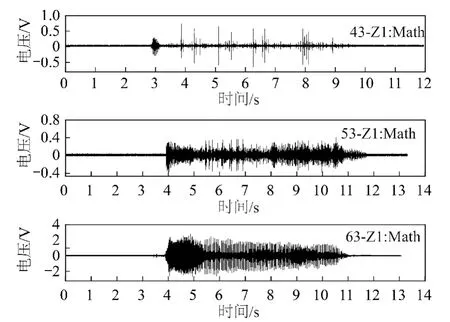

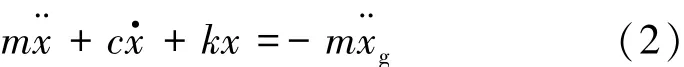

图11和图12分别描述了相同激励加速度不同频率(工况点29,35,37,41和47)和相同频率不同加速度(工况点43,53和63)时传感器Z1所监测到的有效微震信号。图11中各工况点的激励加速度均为0.5g,激励频率分别为2,15,20,27和34 Hz。通过上节的分析已知煤岩试件在激励频率为20 Hz时发生了共振放大现象,并可以看出在此之前监测到的有效微震信号较少,共振后试件所产生和扩展的裂纹明显增多,表明此时煤岩体已经进入非线性动力学阶段[24]。结合各信号的HHT分析结果可知,激励频率对煤岩体的裂隙演化和结构破坏具有十分显著的影响,其越接近煤体的自振频率,煤岩体产生较大幅值的微震信号越多,优势频段向低频转移的趋势越明显。反之激励频率越远离自振频率,越有利于保持煤岩结构的稳定性。

图12显示的是激励频率均为30 Hz,加速度峰值为0.5g,0.75g和1.5g时由Z1传感器监测数据重构的有效微震信号。从图12可以看出,随激励加速度的增大,煤岩试件所产生的微震信号明显增多,信号幅值也逐渐增大,这反映出煤岩试件的裂隙演化程度不断加剧。此外,对各有效信号进行HHT分析,同样发现了优势频段向低频转移的现象。

图12 不同激励加速度时的有效微震信号(频率30 Hz)Fig.12 Effective micro-seismic signals of different vibrationaccelerations (frequency is 30 Hz)

3 一维振动响应理论

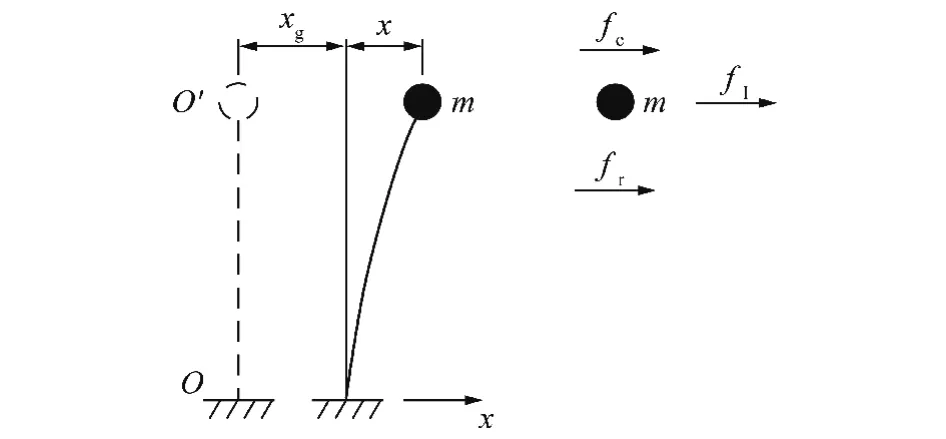

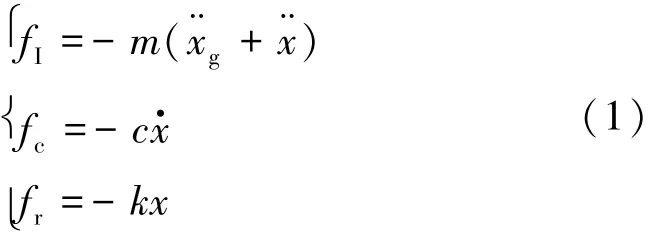

图13 一维振动条件下的变形与受力示意Fig.13 Deformation and force under the condition of singledimensional vibration

煤岩振动破坏过程中的微震等信号表现出复杂的特征和现象[16],且受激励频率和激励加速度双重作用的影响,下面着重对上述动力响应和微震信号特征进行理论上的分析。由于试验采用了一维水平往复振动台,故整体煤岩试件的运动方式可视为一维振动条件下对激励源的动力响应,简化的变形及受力情况如图13所示。

设某时刻振动台经过位移xg达到振幅位置,由于层叠箱底部的框架与振动台通过螺栓固定在一起,故煤岩试件底部的O点也随之停止运动。此时其上部O′点处的质点m仍在惯性作用下继续移动。设质点m经历时间t的位移为xg+x,则在这一过程中质点m受到了惯性力fI、弹性恢复力fr及阻尼力fc的作用,即存在公式:

其中,c为质点m周围煤岩介质的阻尼系数;k为其恢复平衡位置的抗侧移刚度,根据力的平衡关系可将式(1)改写为

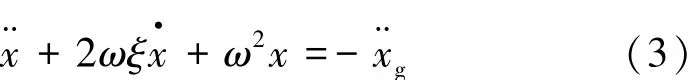

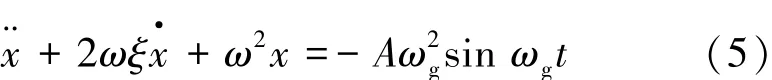

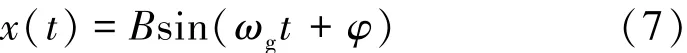

显然,式(2)为二阶非齐次线性微分方程。由振 动力学理论,令系统的固有频率阻尼比将其代入式(2),得到

针对方程(3),本文重点分析其在激励为正弦波信号时的特解,设正弦信号的表达形式为

其中,A为振动台的振幅;ωg为输入激励的圆频率。将式(4)代入式(3)中得到

利用对应系数法计算式(5)的特解为

式(6)可简化为圆频率ωg为周期的运动,即

其中,B为质点m在振动台激励作用下受迫振动的振幅;φ为相位角,其表达式为

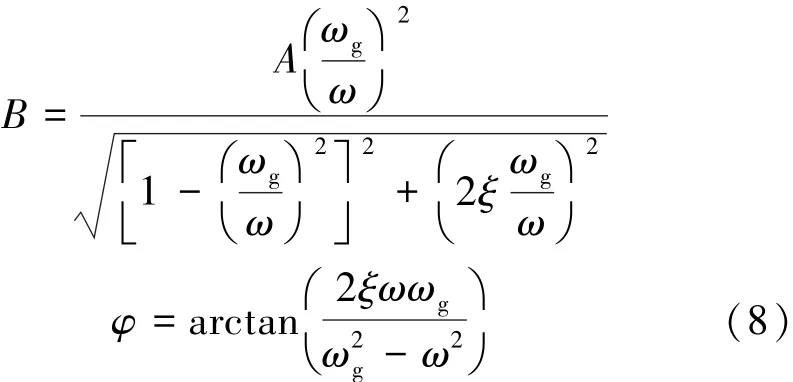

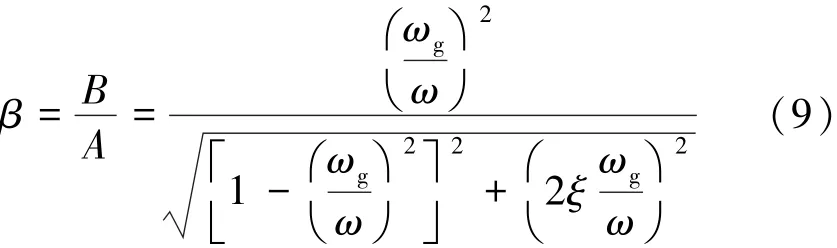

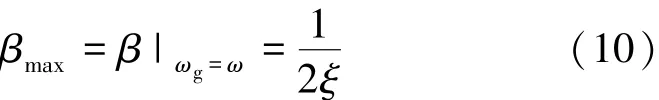

则质点振幅与振动台振幅的比值即振幅放大系数为

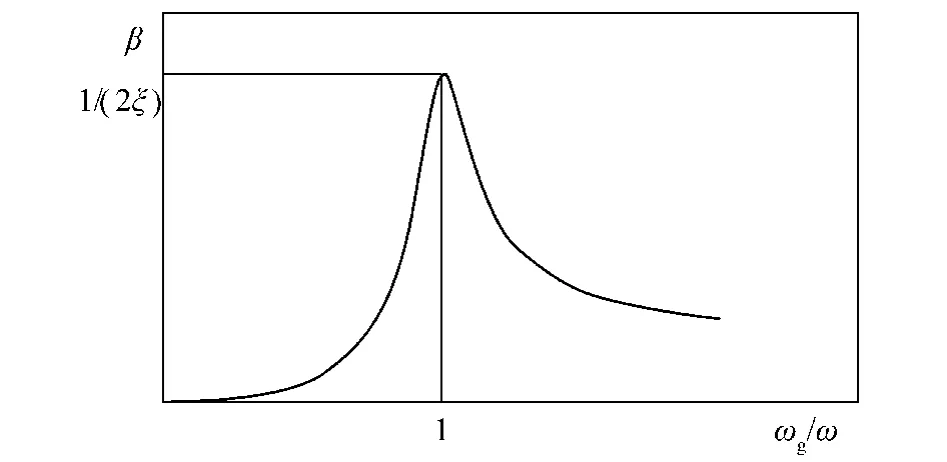

式(9)反映出β的计算结果主要取决于频率比ωg/ω和阻尼比ξ。特别地,当振动台所输入激励的圆频率ωg与煤体试件的固有角频率ω相同时,振幅放大系数达到最大值。

显然,β一定时,振动台幅值A越大,煤岩体的响应幅值B也随之增大。此外,从图14可以看出,振动台输入激励的圆频率与煤体试件的固有角频率相接近时,振幅放大系数迅速增大。当ξ介于2.64%~5.34%之间时[20],其振幅放大系数为10~20倍,从而表现为较小的激励即能使煤岩试件产生较大的动力响应。即在振动台加速度不变的情况下,调整激励圆频率ωg的大小,就可以达到煤岩试件共振的效果。此时其动力响应将显著增强,裂隙演变加剧,易于造成结构的失稳与破坏。

图14 一维简谐受迫振动振幅放大系数曲线Fig.14 Magnification coefficient curve of single-dimensional harmonic forced vibration

4 结 论

(1)在一维水平往复振动试验中,不同方向布置的微震传感器监测数据中均包含煤岩试件本身振动所产生的信号,监测结果具有典型的载波特征,可借助HHT来进行模态分解和信号重构。

(2)当激励加速度峰值达到一定水平(0.5g)时,煤岩试件产生有效微震信号,首次破裂发生在煤层中,信号随传播距离的增大而衰减。

(3)当激励频率等于煤体的自振频率时,煤岩试件发生共振放大效应,裂隙演变加剧,微震信号增强,此后煤岩体处于非线性阶段,且自振频率也随裂隙的演变而逐渐降低。

(4)激励加速度和激励频率对微震信号具有明显的影响。激励加速度越大、激励频率越接近煤体的自振频率,微震信号越明显、幅值越大,且出现优势频段向低频转移的趋势,这是煤岩破坏的重要前兆之一。

(5)利用一维振动响应理论阐释了动力响应现象和微震信号特征的产生原因,试验现象与理论分析的结果基本一致。

参考文献:

[1]王 振,胡千庭,金洪伟.煤岩失稳的发生机制研究[A].自主创新与持续增长第十一届中国科协年会论文集(1)[C].中国科学技术协会,重庆市人民政府,2009:754-759.

[2]谢和平,陈忠辉.岩石力学[M].北京:科学出版社,2004.

[3]Hopkinson B.A method of measuring the pressure in the deformation of high explosives by the impact of bullets [J].Philos.Trans.R.Soc.A,1914,213:437-452.

[4]黎立云,徐志强,谢和平,等.不同冲击速度下岩石破坏能量规律的实验研究[J].煤炭学报,2011,36(12):2007-2011.

Li Liyun,Xu Zhiqiang,Xie Heping,et al.Failure experimental study on energy laws of rock under differential dynamic impact velocities [J].Journal of China Coal Society,2011,36(12):2007-2011.

[5]金解放,李夕兵,殷志强,等.轴压和循环冲击次数对砂岩动态力学特性的影响[J].煤炭学报,2012,37(6):923-930.

Jin Jiefang,Li Xibing,Yin Zhiqiang,et al.Effects of axial pressure and number of cyclic impacts on dynamic mechanical characteristics of sandstone[J].Journal of China Coal Society,2012,37(6):923-930.

[6]李夕兵.岩石动力学基础与应用[M].北京:科学出版社,2014.[7]解北京.煤冲击破坏动力学特性及磁场变化特征实验研究[D].北京:中国矿业大学(北京),2013.

[8]姜耀东,赵毅鑫,宋彦琦,等.放炮震动诱发煤矿巷道动力失稳机理分析[J].岩石力学与工程学报,2005,24(17):3131-3136.

Jiang Yaodong, Zhao Yixin, Song Yanqi, et al.Analysis of blasting tremor impact on roadway stability in coal mining[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(17):3131-3136.

[9]吕秀江.煤巷掘进影响区动态应力响应及对动力灾害影响研究[D].北京:中国矿业大学(北京),2014.

[10]高天宝.煤体受迫振动响应及破坏特征试验研究[D].北京:中国矿业大学(北京),2013.

[11]Xue Sheng,Yuan Liang,Wang Junfeng,et al.A coupled DEM and LBM model for simulation of outbursts of coal and gas[J].In-ternational Journal of Coal Science & Technology,2015,2(1): 22-29.

[12]潘一山,杜广林,张永利,等.煤体振动后力学性质变化规律的试验研究[J].岩土工程学报,1998,20(5):41-43.

Pan Yishan,Du Guangling,Zhang Yongli,et al.An experimental study on the mechanical properties of coal mass after vibrating[J].Journal of Geotechnical Engineering,1998,20(5):41-43.

[13]万志军,周楚良.岩石声发射源机理的激振模型研究[J].矿山压力与顶板管理,1998(4):68-70,80.

Wan Zhijun,Zhou Chuliang.Study of shock generating model of uncovering mechanism of rock acoustic emission[J].Ground Pressure and Strata Control,1998(4):68-70,80.

[14]姜福兴,杨淑华.微地震监测揭示的采场围岩空间破裂形态[J].煤炭学报,2003,28(4):357-360.

Jiang Fuxing,Yang Shuhua.Spatial fracturing progresses of surrounding rock masses in long wall face monitored by micro-seismic monitoring techniques [J].Journal of China Coal Society, 2003,28(4):357-360.

[15]孙海峰,景立平,王宁伟,等.振动台多功能叠层剪切箱研制[J].岩石力学与工程学报,2011,30(12):2498-2506.

Sun Haifeng, Jing Linping, Wang Ningwei, et al.Development of multifunctional laminar shear container for shaking table test [J].Chinese Journal of Rock Mechanics and Engineering,2011, 30(12):2498-2506.

[16]Li Chengwu,Hu Po,Gao Tianbao,et al.An experiment monitoring signals of coal bed simulation under forced vibration conditions [J].Shock and Vibration,doi:10.1155/2015/693612.

[17]李晓红,卢义玉,康 勇,等.岩石力学实验模拟技术[M].北京:科学出版社,2007.

[18]刘保县,鲜学福,刘新荣,等.爆破激发煤瓦斯突出的研究[J].中国矿业,2000(2):94-96.

Liu Baoxian,Xian Xuefu,Liu Xinrong,et al.Coal gas outburst induced by blasting[J].China Mining Magazine,2000(2):94-96.

[19]刘习军,贾启芬,张文德,等.工程振动与测试技术[M].天津:天津大学出版社,2004.

[20]刘建锋,徐 进,李青松,等.循环荷载下岩石阻尼参数测试的试验研究[J].岩石力学与工程学报,2010,29(5):1036-1041.

Liu Jianfeng,Xu Jin,Li Qingsong,et al.Study on damping parameters of rock under cyclic loading[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(5):1036-1041.

[21]李成武,解北京,杨 威,等.基于HHT法的煤冲击破坏SHPB测试信号去噪[J].煤炭学报,2012,37(11):1796-1801.

Li Chengwu, Xie Beijing, Yang Wei, et al.Coal impact damage SHPB testing signal denoising based on HHT method[J].Journal of China Coal Society,2012,37(11):1796-1801.

[22]李夕兵,凌同华,张义平.爆破震动信号分析理论与技术[M].北京:科学出版社,2009.

[23]陆菜平,窦林名,吴兴荣,等.煤岩冲击前兆微震频谱演变规律的试验与实证研究[J].岩石力学与工程学报,2008,27(3): 519-525.

Lu Caiping,Dou Linming,Wu Xingrong,et al.Experimental and empirical research on frequency-spectrum evolvement rule of rockburst precursory micro-seismic signals of coal-rock [J].Chinese Journal of Rock Mechanics and Engineering,2008,27(3):519-525.

[24]陈 颙,黄庭芳,刘恩儒.岩石物理学[M].合肥:中国科学技术大学出版社,2009.

Li Chengwu,Sun Xiaoyuan,Gao Tianbao,et al.Coal and rock vibration failure and the characteristics of micro-seismic signals[J].Journal of China Coal Society,2015,40(8):1834-1844.doi:10.13225/ j.cnki.jccs.2014.1153

Coal and rock vibration failure and the characteristics of micro-seismic signals

LI Cheng-wu1,SUN Xiao-yuan1,2,GAO Tian-bao3,XIE Bei-jing1,XU Xiao-meng1,4

(1.School of Resource and Safety Engineering,China University of Mining and Technology (Beijing),Beijing 100083,China;2.College of Environment and Safety,Taiyuan University of Science and Technology,Taiyuan 030024,China;3.School of Energy & Safety Engineering,Tianjin Chengjian University,Tianjin 300384,China;4.Department of Petroleum Engineering,Curtin University,Perth 6151,Australia)

Abstract:By means of a large vibration apparatus and a micro-seismic observation system,the vibration and failure behavior of coal and rock specimen was analyzed under the conditions of different vibration accelerations and vibration frequencies.Using the Hilbert-Huang Transform (HHT) method,the mode decomposition and signal reconstruction on the monitor signals were made in the process of coal and rock vibration.Combined with the vibration mechanics knowledge,the paper explained the mechanism of resonant amplification effect.The result shows that the monitor signals have obvious carrier characteristics.When the peak acceleration reaches 0.5g,effective micro-seismic signals appear, fractures occur in coal seam for the first time and signals begin to decay with the increase of propagation distance.The natural frequencies are decreased along with the generation and expansion of cracks.When the vibration frequency is equal to the natural frequency,resonant amplification effect happens to specimen and micro-seismic signals grow noticeably.Vibration acceleration and vibration frequency both play roles in the micro-seismic signals.The greater the peak acceleration is,the closer vibration frequency gets to the natural frequency,which makes micro-seismic signals more intensive with the larger amplitude,and has a tendency to shift to low frequency.Theoretical analysis may help

reveal the causes of these phenomenon.

Key words:vibration failure;stimulation response;resonance amplification effect;micro-seismic observation;HHT

作者简介:李成武(1969—),男,黑龙江延寿人,研究员,博士生导师。E-mail:lcw@ cumtb.edu.cn

基金项目:国家自然科学基金资助项目(51274206);国家自然科学青年基金资助项目(51404277);中央高校基本科研业务费专项资金资助项目(2014QZ05)

收稿日期:2014-09-18

中图分类号:TU45

文献标志码:A

文章编号:0253-9993(2015)08-1834-11