冲击波和高速破片对固支方板的联合作用数值模拟

李茂,朱锡,侯海量,陈长海,李典,胡年明

海军工程大学舰船工程系,湖北武汉430033

冲击波和高速破片对固支方板的联合作用数值模拟

李茂,朱锡,侯海量,陈长海,李典,胡年明

海军工程大学舰船工程系,湖北武汉430033

为探讨固支方板结构在爆炸冲击波和高速破片联合作用下的变形破坏特点及规律,利用有限元分析软件ANSYS/LS-DYNA开展冲击波和高速破片对固支方板的联合作用数值模拟计算,阐述装药驱动预制破片的运动过程,分析冲击波载荷和破片载荷以及钢板在联合载荷作用下的变形破坏模式,并与试验进行对比。结果表明,数值计算结果与试验结果较为吻合;炸药底部中心处预制破片的初速最高,边缘处最低;在试验工况下,冲击波先于破片作用于结构,破片群总动能远大于爆轰产物及冲击波传递给结构的动能,破片群是造成钢板中心出现冲塞破口的主要因素,应作为防护结构的主要设计载荷。

爆炸力学;冲击波;高速破片;联合载荷

0 引 言

半穿甲导弹依靠初始动能侵入舰体内部爆炸时,其形成的爆炸冲击波和高速破片群对舰体结构及人员设备造成的联合毁伤是防护结构必须考虑的重要方面。

早期,研究人员根据冲击波和破片初速度以及其在空气中速度衰减率的不同,将二者对结构的毁伤效应解耦成2个问题分别予以研究:一是爆炸冲击波载荷作用下结构的毁伤[1-3],二是高速破片对结构的穿甲破坏[4]。但研究证明,破片和冲击波对工程结构的复合破坏效应,与两者单独作用于结构的破坏效应有着显著差异[5-6]。

近年来,研究人员通过试验研究及数值计算,逐渐认识到爆炸冲击波与大量高速破片对结构的破坏具有叠加增强效应。侯海量[4]和李伟等[7]采用带壳装药模拟半穿甲导弹战斗部并进行舱内爆炸试验,发现在高速破片密集作用区,各弹孔间的边界会被冲击波撕裂而相互连通,形成长大破口;瑞典科学家Leppänen和Nyström等[8-9]对混凝土防护结构在爆炸冲击波和高速破片联合作用下的破坏模式与毁伤机理开展了试验及数值计算,指出联合载荷对防护结构的破坏程度大于单一载荷对结构所产生破坏程度之和;Qian等[10-12]指出密集高速破片同步侵彻会使结构产生集团冲塞破口。

为分析钢板结构在战斗部近炸爆炸冲击波和高速破片联合载荷作用下的变形破坏,本文将分别模拟钢板结构在爆炸冲击波载荷、破片群载荷以及联合载荷作用下的变形和破坏特点及模式,并与试验结果[13-14]进行对比。

1 有限元模型

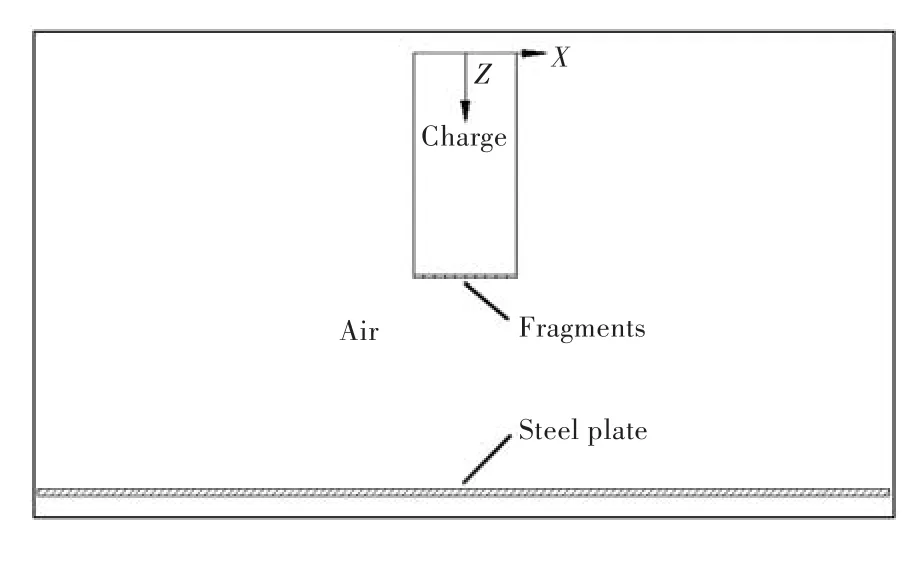

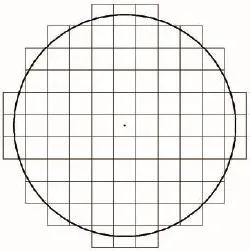

采用ANSYS/LS-DYNA非线性动力有限元分析程序,对钢板在爆炸冲击波载荷、破片群载荷以及联合载荷作用下的变形破坏进行数值模拟研究。模型布置图和破片布置图分别如图1和图2所示。

图1 模型示意图Fig.1 Schematic diagram of the model

图2 预制破片布置图Fig.2 Placement of fragments

数值模型由炸药、空气、破片和钢板4部分组成(图1),均采用8节点的Solid 164三维实体单元模拟。其中,炸药和空气材料采用Euler网格建模,单元使用多物质ALE算法,破片和钢板采用Lagrange网格建模,破片、钢板与空气材料间采用耦合算法,以允许破片、钢板和空气材料通过Euler-Lagrange罚函数耦合算法将结构与流体耦合。靶板边界固支,对空气设定透射边界。对于同一个模型,若钢板与空气材料间不定义耦合,即不考虑冲击波载荷对钢板的作用,则可进行装药驱动预制破片侵彻钢板的数值模拟。

为模拟破片群密集作用区钢板的破坏,将钢板中心边长为140 mm的方形区域细化以进行网格划分;网格划分后,空气域单元总数约49万个,炸药单元总数约6.9万个,钢板单元总数5.6万个,破片总数89个,单元总数4 450个。数值模型采用cm-g-μs单位制,具体模型尺寸与文献[14]试验中的相同。

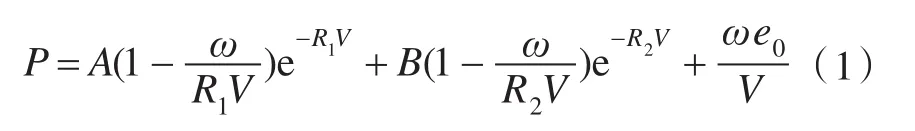

炸药采用High_Explosive_Burn本构模型,对爆轰产物的膨胀采用JWL状态方程描述:

式中:P为爆轰压力;A,B为常数,分别取A= 374 GPa,B=3.23 GPa;R1,R2和ω为试验拟合参数,分别取R1=4.15,R2=0.95,ω=0.30;V为相对体积;e0为单位体积内能;ρ为炸药密度,取ρ= 1 630 kg/m3。取爆速D=6 930 m/s,压力PCJ= 27 GPa。程序采用Beta+Programmed Burn技术模拟炸药的爆轰过程,每个炸药单元的点火时间由该单元形心至起爆点的距离和爆速确定。

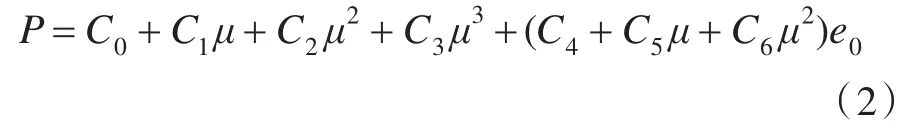

空气采用NULL材料模型及LINEAR_POLY⁃NOMIAL状态方程描述。线性多项式状态方程为

式中:e0为单位体积内能,取e0=2.53×105J/m3;μ=1/V-1,其中V为相对体积,取初始相对体积V0=1.0;C0~C6为多项式方程系数,当线性多项式状态方程用于理想气体模型时,C0=-0.1 MPa,C1=C2=C3=C6=0,C4=C5=γ-1,γ=Cp/Cv,为气体的热容比,取γ=1.4,其中,Cp为定压比热容,Cv为定容比热容。空气密度取为1.225 kg/m3。

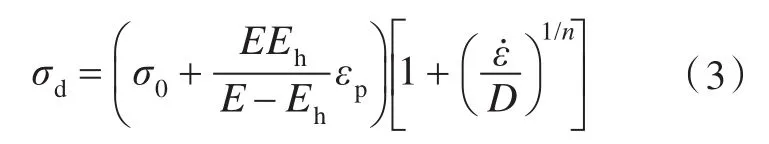

破片采用双线性弹塑性本构模型Plastic_ Kinematic,其应变率效应由Cowper-Symonds模型描述:

式中:σd为动态屈服强度;σ0为静态屈服强度;E为弹性模量;Eh为硬化模量,εp为有效塑性应变;ε为等效塑性应变率;D,n为常数,对于低碳钢,通常取D=40.4 s-1,n=5。材料失效模型采用最大等效塑性应变失效准则。

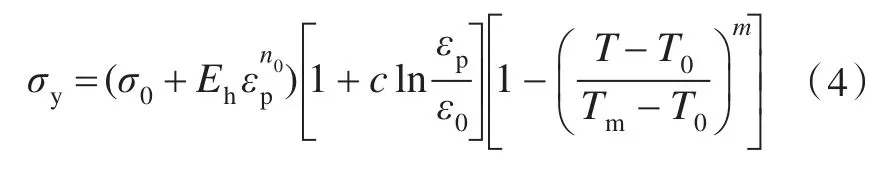

钢板材料采用Johnson-Cook本构模型,该模型考虑了由应变率强化和绝热升温引起的软化效应,能反映材料在高应变率以及高温情况下材料性质的变化,其状态方程为

式中:σy为钢板材料动态屈服强度;σ0为静态屈服强度,取σ0=235 MPa;Eh为应变硬化模量,取Eh=300 MPa;n0为应变硬化指数,取n0=0.26;c为应变率系数,取c=0.014;m为热软化指数,取m= 1.03;ε0为参考塑性应变率,一般取ε0=1 s-1;T为材料温度;Tm为材料的熔点,取Tm=1 793 K;T0为参考温度(取室温),取T0=300 K。

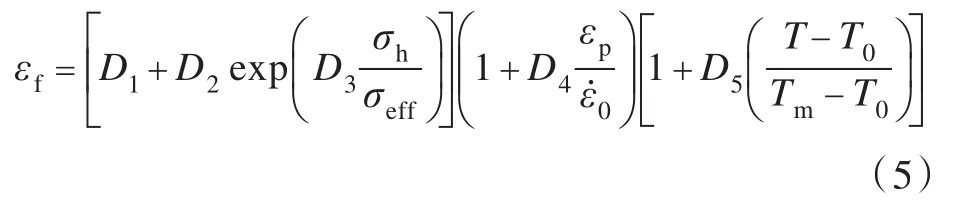

受冲击区域材料的失效由下述方程描述:

式中:D1~D5为材料常数,取D1=0.4,当破坏参数时,材料发生失效;σh为材料在三向应力状态下的静水压力;σeff为Mises等效应力。

2 数值计算结果与分析

2.1 数值计算结果验证

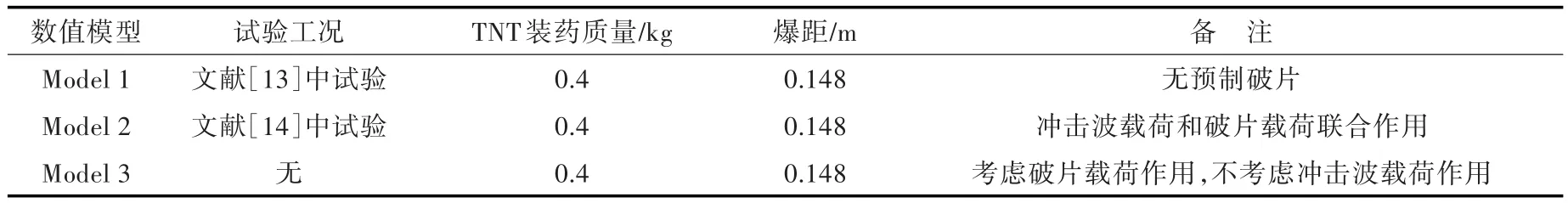

为了验证数值模型的合理性,首先,进行近距空爆载荷下平板的变形(Model 1)数值分析,并对钢板在爆炸载荷作用下的动态响应进行验证,数值模型与试验工况如表1所示。仿真结果中,平板中心处的最大挠度值约出现在t=1.1 ms(从炸药引爆开始计时,以下同)时,随后在平衡位置小幅弹性振动,最终达到稳定值39.4 mm,与文献[13]试验中平板中心处的最大挠度42.3 mm相差6.86%。

表1 数值模型与试验工况Tab.1 Numerical models and experimental condition

其次,进行装药驱动平板运动数值分析,以对装药驱动预制破片飞散的速度进行验证。平板直径为50 mm,厚度为2 mm,其速度可按装药驱动整体平板的相当速度进行预测。平板获得的最终速度仿真结果为1 733.8 m/s,较文献[15]中理论公式得到的预测结果1 729.0 m/s大0.28%,较文献[16]中理论公式得到的预测结果1 851.8 m/s小6.37%。

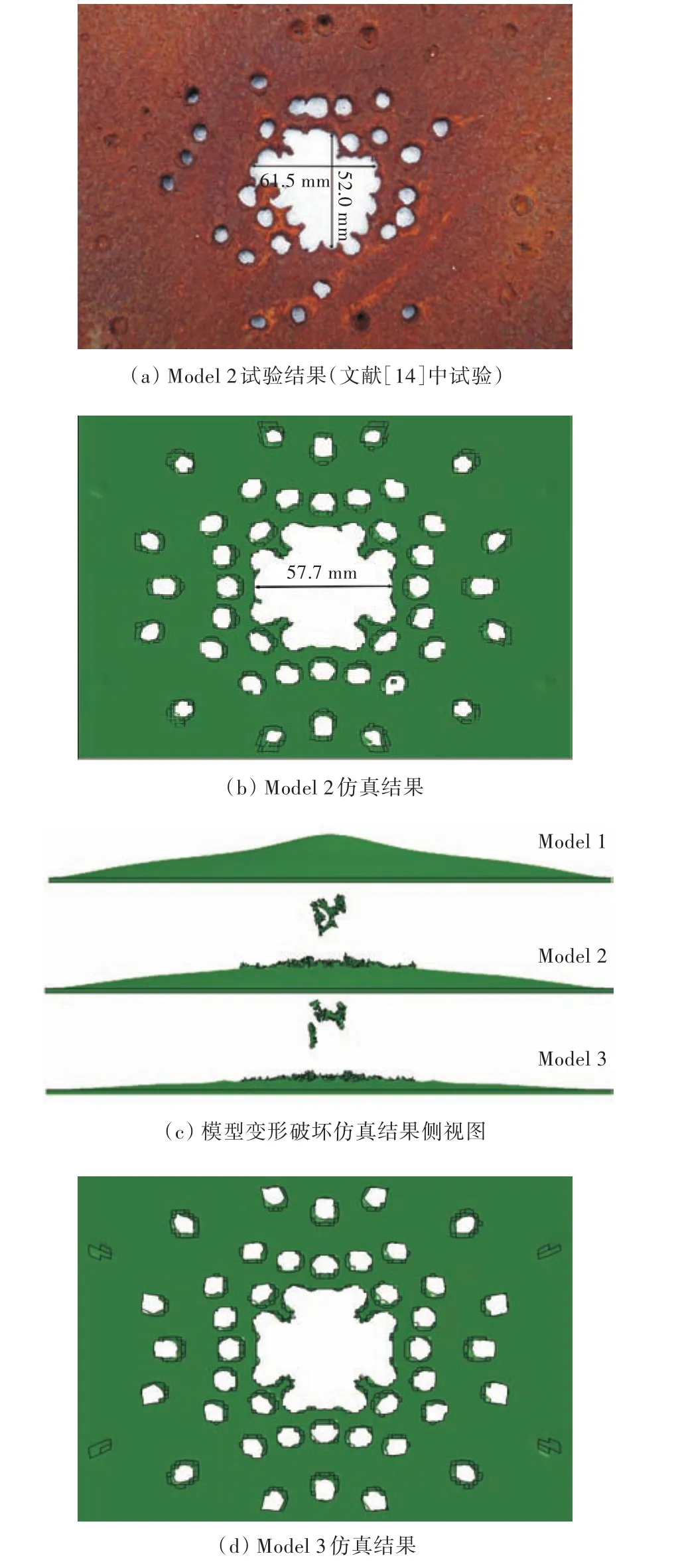

对于钢板结构在爆炸冲击波和破片联合作用下的变形破坏数值模拟分析,采用与前述两个数值仿真相同的网格划分方法和材料模型。图3(a)和图3(b)分别为Model 2的试验结果与数值仿真结果。数值仿真中,固支方板中部的冲塞破口直径约57.7 mm,与试验值相当;固支方板产生了整体挠曲变形,最大挠度出现在破口附近,仿真值为22.85 mm,较试验值25 mm小8.6%;破片着靶位置距破口中心的最大距离仿真值为158.4 mm,略大于试验值155 mm。考虑到试验中存在着炸药位置不能完全正对钢板中心、预制破片非对称布置以及靶板在螺钉处受拉等问题,通过对比试验结果,可知该模型的建立较为合理。

2.2 爆轰波传播及预制破片驱动与飞散

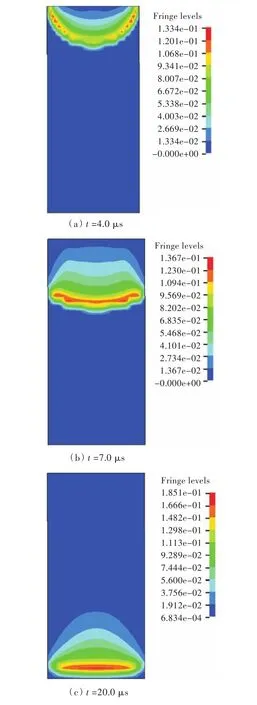

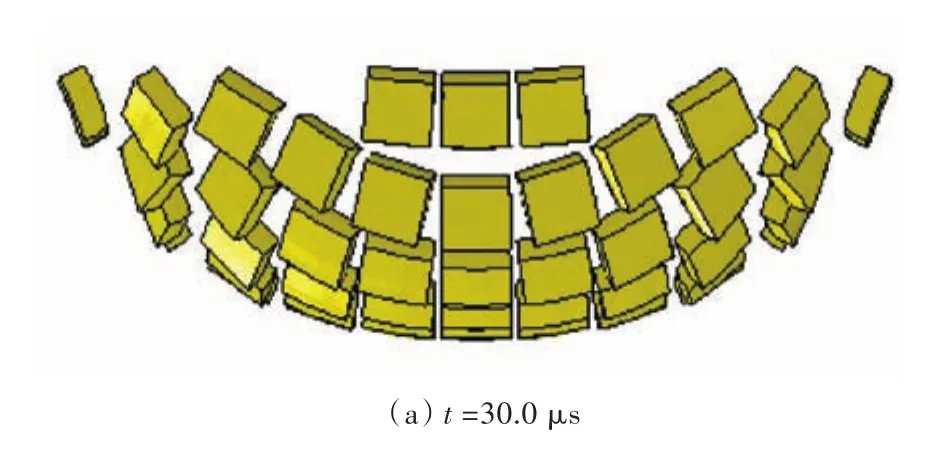

采用一端单点起爆时,爆轰波的传播如图4所示。图中的蓝色体(深色部分)为药柱,该药柱的长径比为2.6∶1。前期,爆轰波以球面波的形式传播,至后期,爆轰波基本以平面波的形式传播,其中炸药中心处的爆轰波压力较两侧的大。当t=20.0 μs时,爆轰波到达炸药底部中心处预制破片,并开始驱动预制破片运动,其中中心处的破片速度最高,边缘处的破片速度最低;由于预制破片非整体平板,而是由离散的破片组成,在爆轰产物及冲击波的作用下,预制破片将向外飞散,形成具有一定空间分布形态的破片群,如图5所示。

图3 试验结果与模型仿真结果Fig.3 Experimental and numerical results of deformation and damage of the steel plate

图4 爆轰波传播过程Fig.4 Propagation of detonation waves

图5 破片飞散图Fig.5 Simulation picture of fragment field

2.3 破片群载荷分析

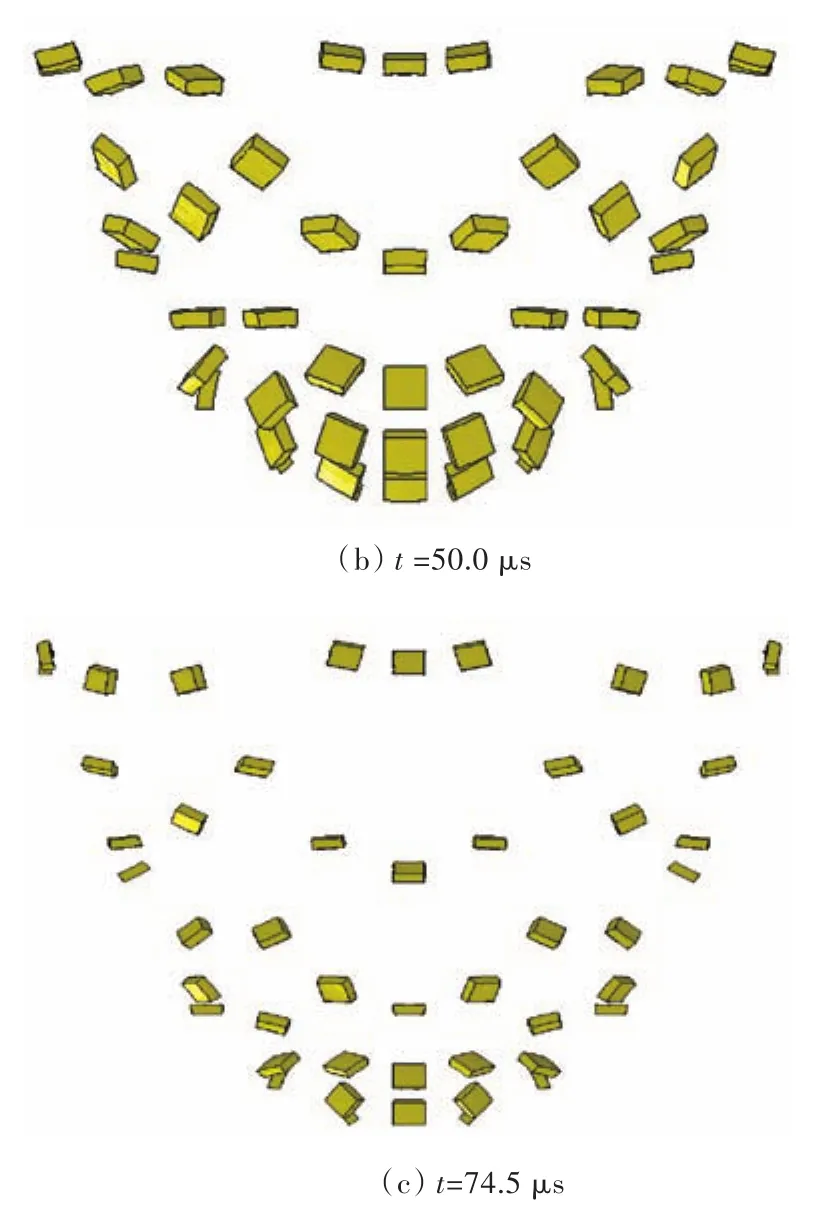

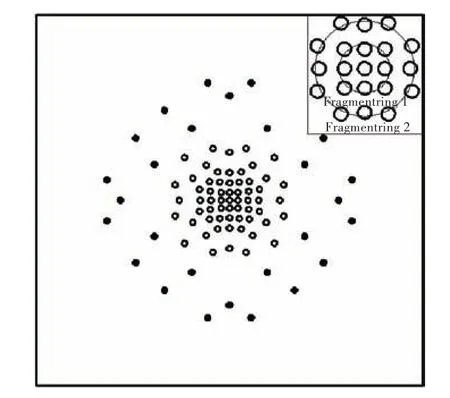

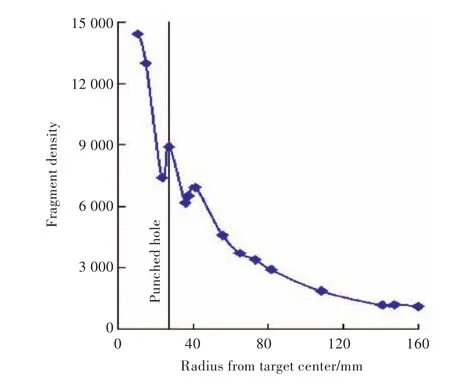

破片的着靶速度和飞散角是破片战斗部的重要指标,着靶速度直接决定了破片的杀伤动能,而飞散角则直接关系到破片群的着靶密度。从图6中可以看出,破片初速v0与距炸药底部中心距离s0的关系近似成抛物线,破片距炸药底部中心越近,获得的初速便越大,文献[16]在研究圆柱形装药对平板的抛掷速度时指出:在实际的爆炸过程中,爆轰产物向四周飞散,当装药高度大于装药直径时,真正用来加速平板运动的装药量为高度等于装药半径的正圆锥体的质量,而平板各微元对应的装药高度与距装药中心的距离呈线性减小关系;破片最大着靶初速为2 610 m/s,最小着靶初速为1 040 m/s,破片群平均速度为1 904.3 m/s,破片群总动能为62.5 kJ,总内能约1.8 kJ,可忽略不计,取TNT爆热为4.18 kJ/g[15],则破片总能量仅占炸药总能量的3.85%。破片群从t=77.5 μs开始冲击钢板结构,位于炸药底部最中心处的破片最先冲击钢板,第1圈破片在t=77.5~78.0 μs时冲击钢板,第2圈破片约在t=80.5~82.0 μs时到达钢板,第3圈破片在t=86.0~90.5 μs时冲击钢板,在约t=210 μs时,破片对钢板的冲击作用结束。图7所示为破片群着靶分布仿真结果,其中实心圆表示未穿透,空心圆表示穿透。从中可看出,钢板中心区域的破片着靶分布密度大、初速度高、时间差小,密集破片对钢板的剪切冲塞表现出明显的累积破坏效应;在更远的区域,破片着靶的分布密度相对较小,初速度相对较低,时间差相对较大,单个破片对钢板的穿甲破坏为绝热剪切,破片群对钢板冲击现象更多地表现为叠加效应[10]。由图8可知,在破片着靶密度(单位:片/m2)超过一定数值时,便会产生集团冲塞破口。

图6 破片着靶初速分布及着靶时刻分布Fig.6 Distribution of fragment initial velocity and hitting time

图7 破片着靶分布仿真结果Fig.7 Model prediction for the distribution of fragments

图8 破片着靶密度仿真结果Fig.8 Model prediction for the hit density distribution

2.4 冲击波载荷分析

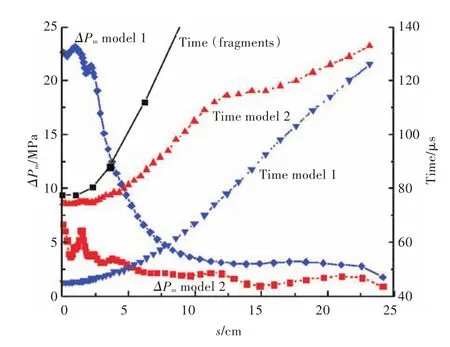

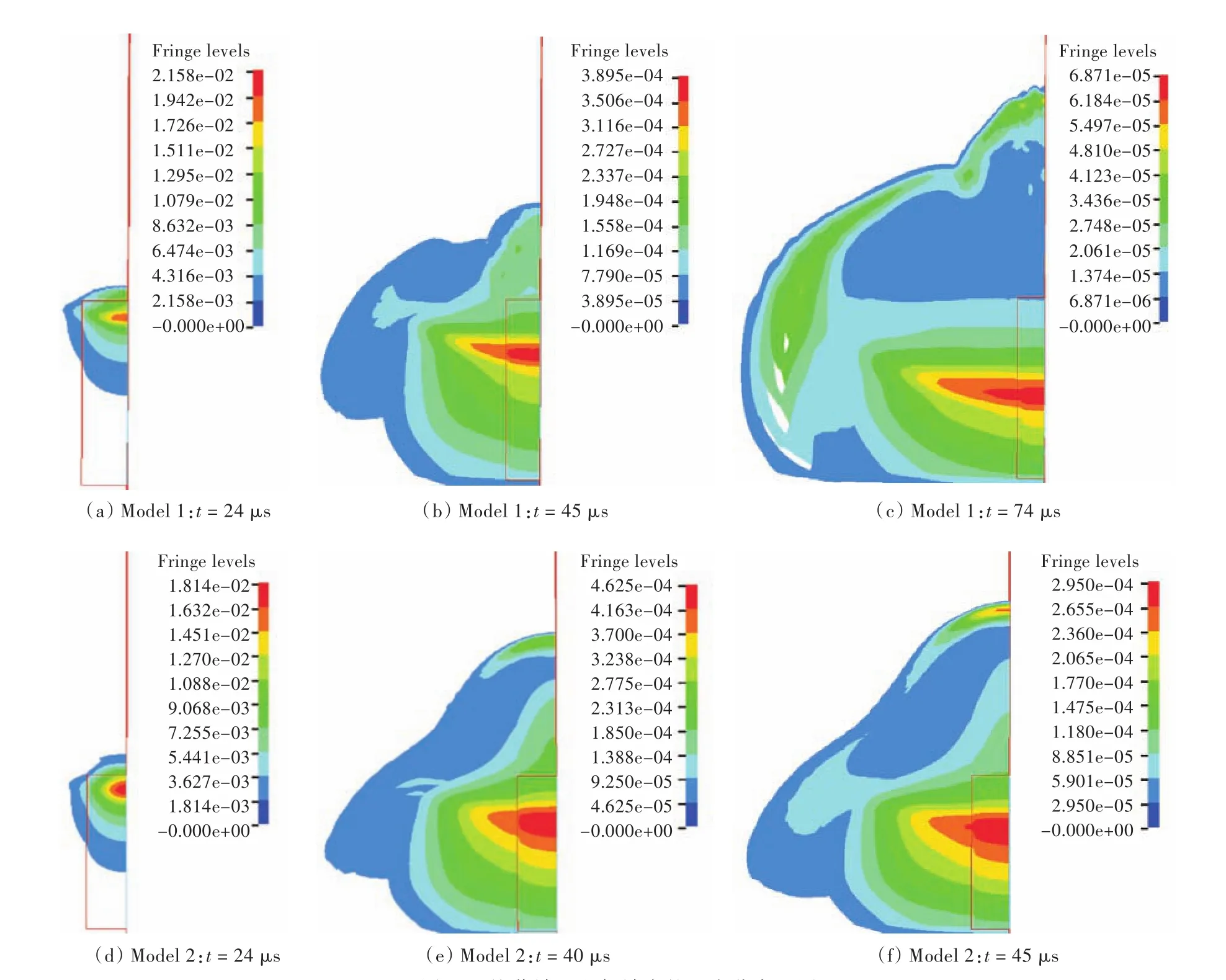

图9所示为钢板中线各点冲击波到达的时间及超压峰值分布图,其中,s为钢板中线各点距钢板中心的距离,ΔPm为超压。由图9及图10可知,破片的存在对冲击波的传播过程影响很大。Model 1中,钢板约在t=45 μs时开始受到冲击波载荷的作用;随着距装药轴线距离的增加,钢板中线各点的超压峰值呈减小趋势;在该试验条件下,钢板结构同时还受到空气冲击波和爆轰产物的作用[17],估算钢板的最终变形能为10.25 kJ[18]。Model 2中,钢板约在t=74 μs时开始受到冲击波载荷的作用,由于在破片加速过程中,冲击波遇到破片时发生了反射和绕流现象,导致较之Model 1,Model 2中钢板结构所受的冲击波强度显著减小。

2.5 钢板变形破坏分析

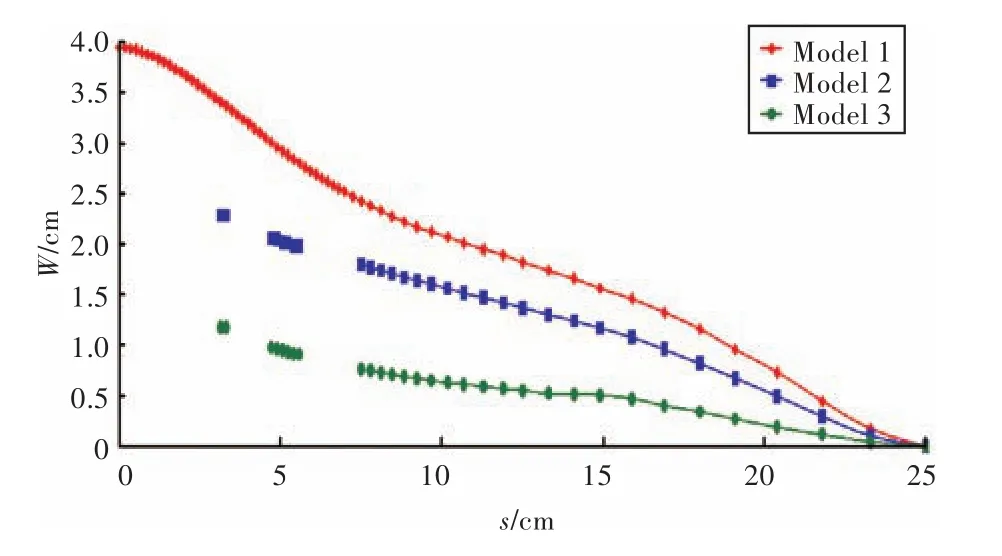

图11为3个模型中钢板中线处的变形轮廓图。由图3和图11可知,在Model 1中,钢板只受爆炸冲击波的作用,结构的变形破坏模式为整体挠曲大变形,板中心处产生了一定的隆起变形,挠度值W=39.4 mm。在Model 3中,钢板受到破片群的累积效应和叠加效应,整体并无大的挠曲变形,高速破片密集作用于钢板中心处,产生了一个集团破片冲塞破口,局部为破片穿孔和撞击凹坑。

图9 钢板中线各点冲击波和破片到达时间及超压峰值分布图Fig.9 Peak over pressure and hit time of blast wave and fragments distribution of center-line

图10 炸药域和空气域中的压力分布云图Fig.10 Pressure contours in charge and air at different time

图11 模型中线处变形轮廓Fig.11 Contours of the center-line of three models

在Model 2中,冲击波载荷在t≥74 μs、破片群在t=77.5~210 μs时作用于钢板,对于每个破片着靶位置,均为爆炸冲击波先于破片作用于结构;钢板的固有振动周期远大于冲击波的正压作用时间及破片群的穿甲时间[11,19],冲击波的冲量转化为钢板的动量,钢板在运动的同时,破片陆续冲击钢板,破片动量部分转化为钢板的动量,冲击波和破片群表现出一定的耦合作用;由于冲击波先作用于结构,结构处于较高应力水平时预制破片才作用于钢板,导致破片更易穿透钢板,因而破片群传递给钢板的总冲量小于Model 3。Model 2的钢板中心处产生了一个大的冲塞破口,较Model 3略大,剪切下来的冲塞块最终速度约50 m/s。对比Model 3的变形破坏模式可知,在联合作用试验工况下[14],Model 2钢板中心的大破口主要由密集破片群冲击所致,而非冲击波撕裂破片穿孔边界而成,这与文献[20-21]中前面板密集穿甲破口区由于冲击波作用而形成较长的撕裂破口有所不同,因而在该爆距条件下,应将破片群作为防护结构的主要设计载荷,防止破片和钢板结构碎片对后续防护结构产生穿透性破坏;钢板变形破坏整体为挠曲大变形,最大挠度值出现在冲塞破口边缘处,为22.85 mm,但整体变形程度比Model 1小,主要是因为装药驱动预制破片飞散时,将一部分能量转化为了破片的动能,致使冲击波传递给钢板的冲击动能减小,而破片穿甲过程为局部效应,其传递给钢板的动能基本分布于弹孔四周。

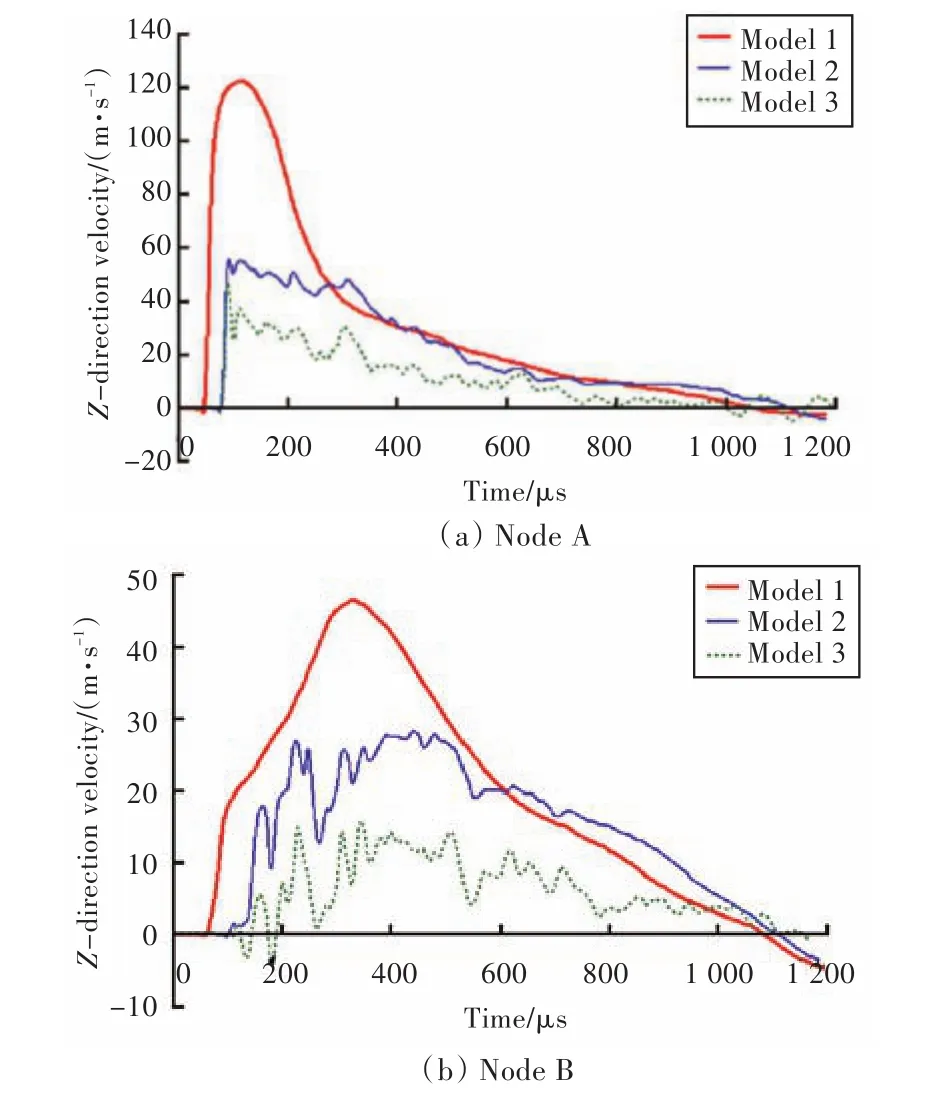

图12所示为3个模型中钢板中线上2个点(Node A,s=3.15 cm;Node B,s=9.254 cm)的速度—时间历程曲线。从图中可以看出,不同于Model 1中较平滑的变化趋势,由于破片陆续冲击钢板,在Model 2和Model 3中,节点速度呈复杂的振荡变化。

图12 钢板中线上A,B两点在Z方向的分速度—时间历程曲线Fig.12 TheZ-direction velocity of two positions:node A and node B

3 结 论

本文利用有限元分析软件ANSYS/LS-DYNA开展了冲击波和高速破片对固支方板的联合作用数值模拟计算,研究了爆炸冲击波和破片载荷以及固支方板结构在联合作用下的变形破坏特点及规律,得出如下主要结论:

1)通过对装药驱动预制破片飞散侵彻钢板的数值模拟,获得了破片的速度分布及破片群的空间分布,得知破片初速与距炸药底部中心距离的关系近似成开口向下的抛物线。

2)由于冲击波在传播过程中遇到预制破片时会发生绕流和反射,导致冲击波对钢板的超压峰值显著减小;同时,破片阻滞了冲击波的传播,会减慢其到达结构的时间。

3)在联合作用试验条件下,冲击波先于破片作用于结构,随后破片陆续作用于结构,两者对结构具有一定的耦合效应;冲击波作用主要引起钢板的整体挠曲大变形,而破片穿甲为局部效应,当破片群速度非常高且破片间距小于一定的距离时,极易在密集作用区形成连贯的大破口。

4)在联合作用试验条件下,破片总动能为62.5 kJ,远大于爆轰产物及冲击波传递给钢板结构的动能;钢板中心处的破口主要由破片群冲剪而成,而非冲击波撕裂破片穿孔边界而成;破片群为防护结构的主要设计载荷。

5)装药驱动预制破片飞散时,将一部分能量转化为了破片的冲击动能并造成钢板的集团冲塞破口,致使冲击波作用于钢板结构的冲击动能减小;而如何整体评估在二者联合作用下钢板的破损程度,并以此作为优化弹体设计的重要参数,还有待进一步的深入研究。

[1] CHUNG KIM YUEN K,NURICK G N.Experimental and numerical studies on the response of quadrangular stiffened plates.Part I:subjected to uniform blast load[J].International Journal of Impact Engineering,2005,31(1):55-83.

[2] LANGDON G S,CHUNG KIM YUEN S,NURICK G N.Experimental and numerical studies on the response of quadrangular stiffened plates.Part II:localised blast loading[J].International Journal of Impact Engi⁃neering,2005,31(1):85-111.

[3] 何翔,庞伟宾,曲建波,等.防护门在空气冲击波和破片作用下的破坏[J].爆炸与冲击,2004,24(5):475-479. HE Xiang,PANG Weibin,QU Jianbo,et al.Protective door damaged by air shock wave and fragment arisen from explosion in prototype tunnel[J].Explosion and Shock Waves,2004,24(5):475-479.

[4] 侯海量.大型舰船水上舷侧结构抗毁伤机理研究[D].武汉:海军工程大学,2006.

[5] GIRHAMMAR U A.Brief review of combined blast and fragment loading effects:report C7:90[R]. Eskilstuna,Sweden:National Fortifications Administra⁃tion,1990:1-15.

[6] CONRATH E J,MLAKAR P F,MARCHAND K A,et al.Structural design for physical security-state of the practice[M].Reston(VA,USA):American Society of Civil Engineers,1999.

[7] 李伟,朱锡,梅志远,等.战斗部舱内爆炸对舱室结构毁伤的实验研究[J].舰船科学技术,2009,31(3):34-37. LI Wei,ZHU Xi,MEI Zhiyuan,et al.Experimental studies on damage effect of missile warhead on cabin's structure under internal explosion[J].Ship Science and Technology,2009,31(3):34-37.

[8] LEPPÄNEN J.Experiments and numerical analyses of blast and fragment impacts on concrete[J].Internation⁃al Journal of Impact Engineering,2005,31(7):843-860.

[9] NYSTRÖM U,GYLLTOFT K.Numerical studies of the combined effects of blast and fragment loading[J].In⁃ternational Journal of Impact Engineering,2009,36(8):995-1005.

[10] QIAN L X,QU M,WEN Y,et al.Dense fragment gen⁃erator[J].Propellants,Explosives,Pyrotechnics,2002,27(5):267-278.

[11] QIAN L,QU M,FENG G.Study on terminal effects of dense fragment cluster impact on armor plate.Part I:analytical model[J].International Journal of Impact Engineering,2005,31(6):755-767.

[12] QIAN L,QU M.Study on terminal effects of dense fragment cluster impact on armor plate.Part II:nu⁃merical simulations[J].International Journal of Im⁃pact Engineering,2005,1(6):769-780.

[13] 陈长海,朱锡,侯海量,等.近距空爆载荷作用下固支方板的变形及破坏模式[J].爆炸与冲击,2012,32(4):368-373. CHEN Changhai,ZHU Xi,HOU Hailiang,et al.De⁃formation and failure modes of clamped square plates under close-range air blast loads[J].Explosion and Shock Waves,2012,32(4):368-375.

[14] 张成亮.爆炸冲击波和高速破片联合作用效应及防护机理研究[D].武汉:海军工程大学,2013.

[15] 王凤英,刘天生.毁伤理论与技术[M].北京:北京理工大学出版社,2009.

[16] 孙业斌.爆炸作用与装药设计[M].北京:国防工业出版社,1987.

[17] 宁建国,王成,马天宝.爆炸与冲击动力学[M].北京:国防工业出版社,2010.

[18] 吴有生,彭兴宁,赵本立.爆炸载荷作用下舰船板架的变形与破损[J].中国造船,1995(4):55-61. WU Yousheng,PENG Xingning,ZHAO Benli.Plastic deformation and damage of naval panels subjected to explosion loading[J].Shipbuilding of China,1995(4):55-61.

[19] HETHERINGTON J G.Energy and momentum chang⁃es during ballistic perforation[J].International Jour⁃nal of Impact Engineering,1996,18(3):319-337.

[20] 侯海量,张成亮,李茂,等.冲击波和高速破片联合作用下夹芯复合舱壁结构的毁伤特性[J].爆炸与冲击,2015,35(1):116-123. HOU Hailiang,ZHANG Chengliang,LI Mao,et al. Damage characteristics of sandwich bulkhead under the impact of shock and high-velocity fragments[J]. Explosion and Shock Waves,2015,35(1):116-123.

[21] 张成亮,朱锡,侯海量,等.近距空爆下复合抗爆舱壁变形破坏模式试验研究[J].振动与冲击,2014,33(11):33-37. ZHANG Chengliang,ZHU Xi,HOU Hailiang,et al. Model tests for deformation and destruction modes of a blast-resistant bulkhead under near distance explo⁃sion[J].Journal of Vibration and Shock,2014,33(11):33-37.

[责任编辑:卢圣芳]

Numerical simulation of steel plates subjected to the impact of both impact waves and fragments

LI Mao,ZHU Xi,HOU Hailiang,CHEN Changhai,LI Dian,HU Nianming

Department of Naval Architecture Engineering,Naval University of Engineering,Wuhan 430033,China

The main objective of this study is to explore the deformation feature and damage pattern of a steel plate under the synergetic effects of blast and fragments loading.The combined blast and fragments loading effects under the condition of cast TNT and prefabricated fragments acting on a steel plate,are sim⁃ulated using the finite element program ANSYS/LS-DYNA.The flight of fragments driven by the charge is predicted,and the blast loading and fragments loading are analyzed respectively,while the deformation and damage characteristic under the combined loading are compared with experiment results.The simulation re⁃sults agree relatively well with the experimental results.Meanwhile,it is seen that the fragment at the cen⁃ter of the charge bottom has the highest velocity and the lowest velocity occurs at the edge.Under the exper⁃imental condition,blast reaches the structure first and fragments impact subsequently,and the total kinetic energy of fragments is much larger than that of blast wave and explosion products transmitted to the struc⁃ture.The punched hole appearing in the central region of the steel plate is mainly caused by the dense frag⁃ment cluster,which should be treated as the main target load for protective structures.

explosion mechanics;blast wave;fragments;combined loads

U661.4

A

10.3969/j.issn.1673-3185.2015.06.009

http://www.cnki.net/kcms/detail/42.1755.TJ.20151110.1026.024.html期刊网址:www.ship-research.com

李茂,朱锡,侯海量,等.冲击波和高速破片对固支方板的联合作用数值模拟[J].中国舰船研究,2015,10(6):60-67. LI Mao,ZHU Xi,HOU Hailiang,et al.Numerical simulation of steel plates subjected to the impact of both impact waves and fragments[J].Chinese Journal of Ship Research,2015,10(6):60-67.

2015-05-06 < class="emphasis_bold"> 网络出版时间:

时间:2015-11-10 10:26

国家自然科学基金资助项目(51209211,51179200,51409253)

李茂,男,1991年生,硕士生。研究方向:舰艇抗爆抗冲击。E-mail:1175699288@qq.com朱锡,男,1961年生,教授,博士生导师。研究方向:舰艇抗爆抗冲击侯海量(通信作者),男,1977年生,博士,高级工程师,硕士生导师。研究方向:舰艇抗爆抗冲击。E-mail:hou9611104@163.com