特厚顶煤大断面强采动煤巷围岩变形机理及支护对策

郭 璋,岑 旺,黄 锐,姜鹏飞,张 剑

(1.伊泰集团酸刺沟煤矿,内蒙古鄂尔多斯017000; 2.天地科技股份有限公司开采设计事业部,北京100013)

特厚顶煤大断面强采动煤巷围岩变形机理及支护对策

郭璋1,岑旺1,黄锐1,姜鹏飞2,张剑2

(1.伊泰集团酸刺沟煤矿,内蒙古鄂尔多斯017000; 2.天地科技股份有限公司开采设计事业部,北京100013)

[摘要]以酸刺沟煤矿6上特厚煤层大采高综放回采巷道支护为工程背景,基于井下地质力学实测结果,采用数值模拟方法,对比分析了酸刺沟煤矿6上煤层不同煤柱宽度和不同巷道断面尺寸下煤岩体的受力、变形及破坏特征。研究结果表明: 6上煤层顶板结构较为单一,以粗砂岩为主,不同位置强度不同,大多在40~80MPa之间,巷帮煤体平均抗压强度为19.80MPa,所测测站中最大水平主应力为7.94MPa,总体处于较低的应力水平;煤柱宽度由15m增加到20m时,巷道变形减小最为显著;煤柱宽度由25m增大到30m时,巷道变形减小趋势变得不明显;巷道掘进与工作面回采阶段巷道围岩应力随宽度增加的变化趋势相同,随着巷道宽度的增加,巷帮垂直应力呈线性增加,巷道顶板的水平应力呈线性减小。基于上述结论,对酸刺沟煤矿6上煤层1109胶运巷进行了支护设计与井下试验,工作面回采后巷道断面收缩率小于15%,实现了特厚顶煤大断面强采动围岩变形的有效控制。

[关键词]特厚顶煤;大断面煤巷;强采动;应力变化;支护对策

[引用格式]郭璋,岑旺,黄锐,等.特厚顶煤大断面强采动煤巷围岩变形机理及支护对策[J].煤矿开采,2015,20(2) : 50-55.

特厚煤层开采需要掘进特厚顶煤巷道,而对于此类巷道支护技术的研究,王金华[1]采用数值模拟的方法研究了全煤巷道不同顶煤厚度、不同地应力大小、不同锚杆锚索预紧力等情况下巷道围岩受力与变形特征,得出了巷道与采空区间煤柱应力集中区呈近似“三角形”的分布状态。张百胜等[2]研究了大断面强采动全煤巷道层状顶板离层变形及破坏规律。康红普等[3-5]提出预应力是煤巷锚杆支护的关键参数,为此分析了不同预应力下锚杆、锚索在巷道围岩中形成的应力场分布特征及在煤岩体中的传力机制。上述研究成果为特厚煤层巷道支护提供了一定的理论依据。但特厚煤层巷道支护还存在以下问题:一是特厚煤层综放开采由于煤层厚度和开采空间大[6],相对分层开采,工作面顶板周期来压剧烈,工作面回采巷道在受到相邻工作面及本工作面回采过程中采动影响十分强烈[7-9],而强烈采动影响下如何确定特厚顶煤大断面强采动煤巷合理的煤柱尺寸;二是采用大采高综放开采,为了满足大型设备运输和正常的通风需求,巷道断面普遍较大,特厚顶煤条件下断面尺寸的大小对巷道围岩受力、变形有何影响。

针对上述问题,本文以伊泰矿区酸刺沟煤矿6上特厚煤层开采为工程背景,基于井下地质力学测试结果,研究特厚顶煤大断面强采动煤巷围岩变形机理,并提出有效的支护对策。

1 巷道围岩地质力学测试分析

酸刺沟煤矿主采6上煤层,煤层平均厚度12.7m。6上煤层顶底板岩石的岩性为泥岩、灰白色粗粒砂岩夹细粒砂岩泥岩等。

巷道围岩受力、变形以及支护方案的确定与所处的地应力分布和煤岩体强度密切相关。为此,在研究特厚顶煤大断面强采动煤巷围岩变形机理前,对酸刺沟煤矿6上煤进行了3个测站的地质力学测试,分别包括巷道围岩原岩应力、煤岩体强度。第1测站位于6上煤1103回风巷43联巷,该处巷道埋深303.9m;第2测站位于6上煤1101回风巷40联巷,该处巷道埋深298.2m;第3测站位于6上煤1105回风巷2联巷,对应巷道埋深228.5m。

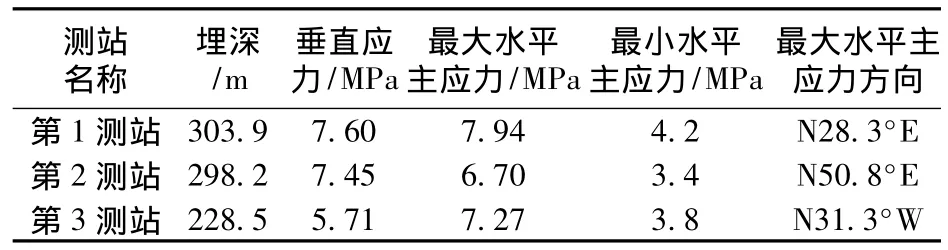

地应力测量结果见表1,酸刺沟煤矿第1测站、第3测站应力场形式为σHV型,即σH>σV>σh; 第2测站应力场形式为σVH,即σV>σH>σh。3个测站中最大水平主应力为7.94MPa; 3个测站侧压系数σH/σV分别为1.04,0.9,1.27。测量结果表明顶板岩层中地应力总体上以水平应力为主,总体处于较低的应力水平[10]。3个测站最大水平主应力方向分别为N28.3°E,N50.8°E,N31.3°W。

表1 6上煤层顶板地应力测试结果[11]

采用钻孔触探法对3个测站煤岩体强度进行了现场测试,第1测站顶板煤体的平均抗压强度为19.69MPa,泥岩的平均抗压强度为19MPa,砂质泥岩的平均抗压强度为20.3MPa,粗粒砂岩的平均抗压强度为42.8MPa。第2测站顶板煤体的平均抗压强度为13MPa,粗粒砂岩的平均抗压强度为43.4MPa,细砂岩的平均抗压强度为60MPa。第3测站顶板煤体的平均抗压强度为19.5MPa,泥岩的平均抗压强度为17MPa,粗砂岩的平均抗压强度为71.7MPa。

对不同测站的巷道侧帮进行了煤体强度测试,测试深度为10m。第1测站巷帮煤体平均抗压强度为18.32MPa;第2测站巷帮煤体平均抗压强度为18.84MPa;第3测站巷帮煤体平均抗压强度为22.23MPa。从巷道煤帮的测试结果来看,煤体相对完整,裂隙和破碎带相对较少,煤体强度在煤帮处较小,随帮孔深度增加,强度有一定量增加,这是由于煤帮深处受掘进或采动影响较小,煤体相对比较完整。综合3个测站测试结果,计算得出巷帮煤体平均抗压强度为19.80MPa。

2 特厚煤层大断面强采动煤巷变形特征

2.1数值模型

模型的建立按照酸刺沟煤矿实际工程地质状况,整个模型尺寸为550m×350m×200m,其中沿1107,1109两个工作面长度方向为500m,沿工作面推进长度为350m,沿煤岩层高度方向200m,模型共划分163680个单元,180999个节点。1109综放工作面胶带巷掘进断面为5.4m×3.6m。具体模拟方案如下:

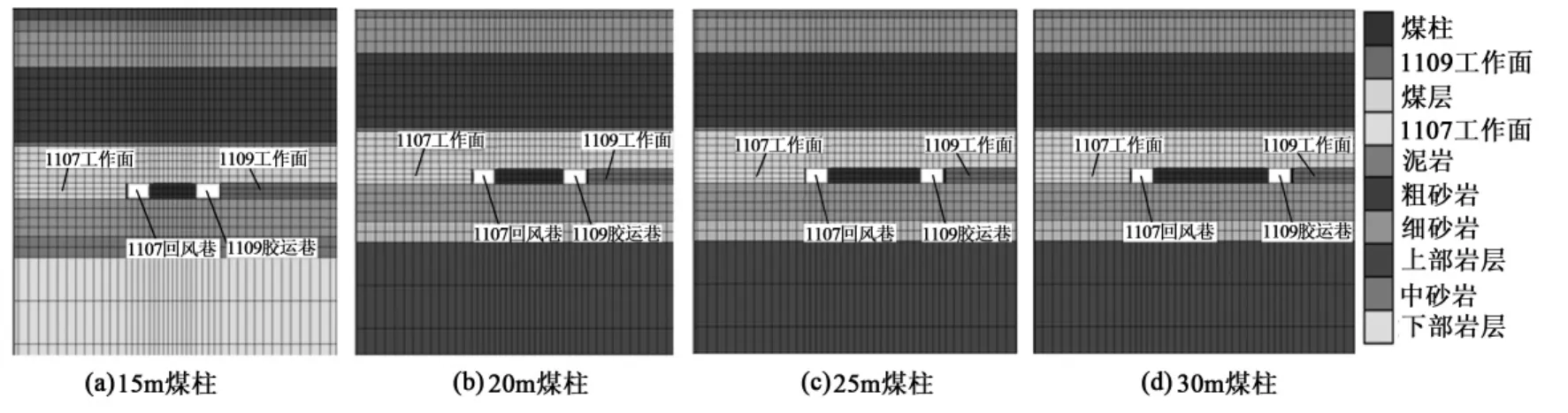

(1)研究特厚煤层大采高综放开采条件下煤柱宽度为15m,20m,25m和30m时巷道围岩应力及变形分布特征,根据模拟结果确定出合理的煤柱尺寸,不同煤柱宽度数值计算模型见图1所示。

(2)研究巷道宽度对围岩应力和变形的影响,得出不同巷道宽度在巷道掘进和工作面回采不同阶段围岩的受力和变形规律。

(3)研究特厚顶煤条件下,相同锚杆预紧扭矩下,不同尺寸托板对顶煤的支护作用。

图1 不同煤柱宽度数值计算模型

模拟中选用摩尔-库伦本构模型,模型边界条件为:模型底部采用固支,四周采用铰支,上部为自由边界。根据酸刺沟煤矿3个测站的地质力学测试结果,取其平均值,确定模型应力条件为:垂直应力6.92MPa,最大水平主应力为7.30MPa,最大水平主应力方向为N15.93°E。计算中煤岩层物理力学参数见表2。

表2 数值模型中煤岩层物理力学参数

锚杆锚索采用Cable结构单元模拟,考虑到酸刺沟煤矿煤层埋深较小,地应力水平较低,且顶板主要为砂岩,结构较为稳定。模拟中选择锚杆直径为20mm,长度为2.2m。锚索直径为15.24mm,长度为6.3m。锚杆间排距为1000mm×1000mm,锚索间排距为1800mm×2000mm。

2.2不同煤柱宽度巷道围岩受力变形特征

分别对煤柱宽度为15m,20m,25m和30m共4种条件下巷道掘进和工作面回采过程煤柱及巷道围岩的受力变形及破坏规律进行了分析。

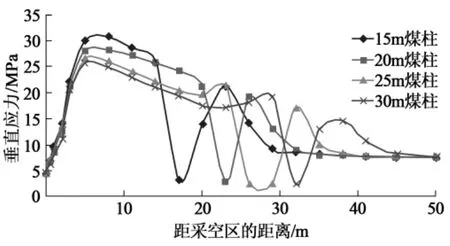

由于工作面回采后,煤柱中的应力集中主要表现为垂直应力,因此主要分析了不同宽度煤柱条件下垂直应力的变化规律。选取巷顶上部2m位置处顶煤和巷顶上部10m处顶板位置进行分析,从巷顶上部2m位置处顶煤垂直应力变化曲线(图2)中可以看出:随着煤柱宽度的增加,顶煤垂直应力分布形态发生变化。针对酸刺沟煤矿6上煤层,煤柱宽度为15m,20m,25m和30m时,煤柱中最大垂直应力分别为30.6MPa,28.1MPa,25.9MPa和24.9MPa。4种不同煤柱宽度条件下,煤柱内部垂直应力最大的位置均出现在靠近采空区一侧6~8m位置,当煤柱宽度为15m,20m时,煤柱中垂直应力主要表现为“单峰”分布状态;当煤柱宽度增大到25m以上时,煤柱中垂直应力表现为“双峰”分布形态,但是靠近煤柱一侧的应力峰值显著大于靠近巷道一侧的应力峰值。4种不同煤柱宽度下,巷道表面围岩垂直应力释放,巷道正上方2m处顶煤垂直应力普遍在3MPa左右。

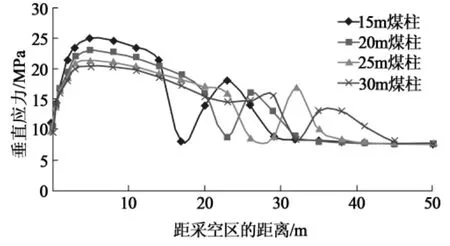

相比顶煤垂直应力分布,巷顶上部10m位置处顶板的垂直应力分布与顶煤有所不同,如图3所示。4种不同宽度煤柱顶板中垂直应力峰值较顶煤存在一定程度地下降,煤柱宽度为15m,20m, 25m和30m时,煤柱中最大垂直应力分别为24.6MPa,22.7MPa,21.5MPa和20.4MPa。4种不同煤柱宽度条件下,煤柱上部顶板岩层垂直应力最大的位置均出现在靠近采空区一侧4~7m位置,4种煤柱宽度垂直应力均主要表现为“单峰”分布状态。4种不同煤柱宽度下,巷顶上部10m位置垂直应力均在8MPa左右,大约是巷顶上部2m位置垂直应力的2.7倍。

图2 不同煤柱宽度顶煤垂直应力变化曲线(巷顶上部2m)

图3 不同煤柱宽度顶板垂直应力变化曲线(巷顶上部10m)

由此表明,对于酸刺沟煤矿,煤巷顶煤中的垂直应力集中程度大于上部顶板应力集中程度,顶煤中的应力变化剧烈程度也大于上部顶板。

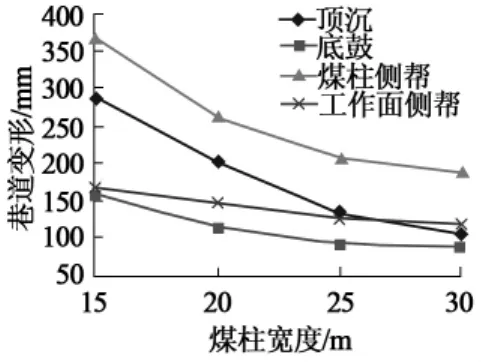

1107工作面回采阶段,随着煤柱宽度的增加,1109胶运巷变形逐渐下降,如图4所示。当煤柱宽度由15m增加到20m时,巷道变形减小最为显著;当煤柱宽度由25m增大到30m时,巷道变形减小趋势变得不明显。同时随着煤柱宽度的增加,顶板、底板和巷帮的位移变化剧烈程度存在较大区别,顶煤下沉和靠近工作面侧帮变形量减小趋势最为明显。由于底板为岩石、靠近1109工作面侧帮煤体较为完整,随着煤柱宽度的增加,底鼓和靠近1109工作面侧帮变形量变化相对较小。

图4 1109胶运巷变形随煤柱宽度变化曲线

图5为不同尺寸煤柱下,工作面回采后1109胶运巷围岩塑性破坏区的分布情况。留设15m煤柱时,巷道围岩塑性破坏区与煤柱塑性破坏区已相互贯通;留设20m煤柱时,巷道围岩塑性破坏区和回采所形成的塑性破坏区几乎贯通;留设25m煤柱时,巷道围岩塑性破坏区和工作面回采所形成的塑性破坏区未贯通,中间存在4m左右的弹性核区;留设30m煤柱时,巷道围岩塑性破坏区与工作面回采所形成的塑性破坏区中间约有8~9m范围的弹性核区。

图5 不同煤柱宽度下塑性破坏区分布

2.3不同巷道断面尺寸围岩受力变形特征

由于特厚煤层大采高综放开采对巷道断面要求较大,为此分析了不同巷道宽度条件下掘进和回采不同阶段巷道围岩的应力和变形规律,模拟巷道的宽度分别为3.5m,4m,4.5m,5m,5.5m,6m,6.5m和7m共8种情况,巷道高度均为3.6m。

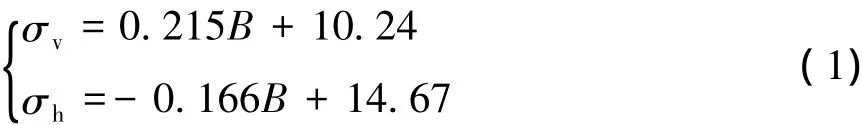

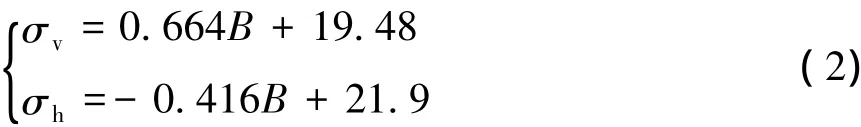

从巷道掘进阶段不同宽度巷道围岩应力分布来看(图6),随着巷道宽度的增加,巷道两帮的垂直应力基本呈现线性增加的趋势。随着巷道宽度的增加,巷道顶煤和顶板所承受应力的范围扩大,其巷道顶板的水平应力反而呈现出线性减小的趋势。通过线性回归,得出掘进阶段垂直应力与水平应力随着巷道宽度增加的趋势公式为:

式中,σv为巷帮垂直应力;σh为巷顶水平应力,B为巷道宽度。

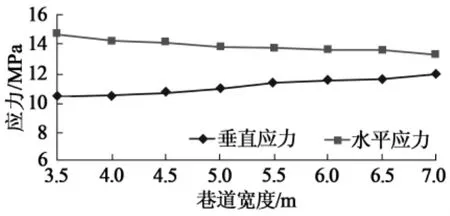

工作面回采阶段巷道围岩应力随宽度增加的变化趋势与巷道掘进期间类似(图7),同样表现为随着巷道宽度的增加,巷帮垂直应力呈线性增加,巷道顶板的水平应力呈线性减小的趋势。

图6 掘进阶段不同宽度巷道围岩应力变化曲线

图7 回采阶段不同宽度巷道围岩应力变化曲线

通过线性回归,得出工作面回采阶段垂直应力与水平应力随着巷道宽度增加的趋势公式为:

总体来看,巷道掘进期间,随着巷道宽度增加,巷道应力变化趋势相对平缓;工作面回采阶段,巷道应力变化更为剧烈。

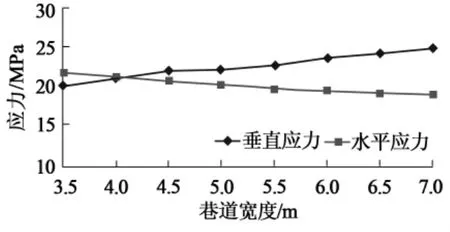

掘进和回采不同阶段不同宽度巷道围岩变形情况见图8和图9所示。从巷道变形情况来看,掘进阶段随着巷道宽度的增加,顶板下沉量增加最为明显,底鼓量增加次之,而巷帮的变形基本保持不变。工作面回采阶段,随着巷道宽度的增加,顶板下沉量、底鼓量增加较为明显,靠近煤柱侧帮变形也呈现出线性增加的趋势,但增加梯度较小。靠近煤柱侧帮变形也存在少许增加,但增长幅度较为缓慢。

图8 掘进阶段不同宽度巷道围岩变形曲线

3 井下试验研究

3.1支护设计

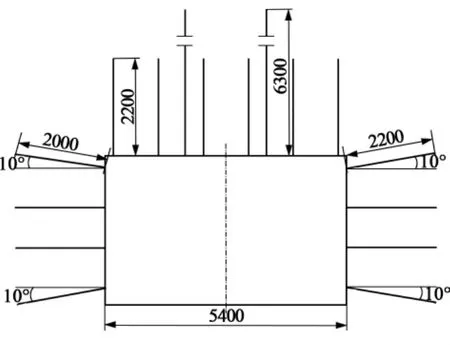

考虑到1109胶运巷在掘进过程中设备尺寸,通风需求和巷道围岩变形预留量,设计1109胶运巷尺寸:断面为矩形,巷道净宽5200mm,净高3400mm;巷道掘进宽度5400mm,高度3600mm。采用树脂加长锚固锚杆支护,并进行锚索补强[12]。

3.1.1顶板支护

图9 回采阶段不同宽度巷道围岩变形曲线

锚杆杆体为直径20mm的左旋无纵筋螺纹钢筋,长度2.2m;锚固方式:钻孔直径为28mm,加长锚固,锚固剂1支规格为CK2360,另1支规格为Z2360,锚固长度为1500mm;顶锚杆垂直于顶板;锚杆初始预紧扭矩150N·m以上;钢筋托梁为直径14.0mm的钢筋焊接而成,宽度80mm,长度5.0m;拱型高强度托板,规格为130mm× 130mm×10mm; 8号铁丝编织的菱形网护顶,网格为50mm×50mm,规格为5.6m×1.1m;锚杆间距1000mm,排距1000mm,每排6根锚杆;锚索直径15.24mm,长度6.3m,加长锚固,采用3支锚固剂锚固,1支规格为CK2360,2支规格为Z2360。每排布置2根,间距为1.8m,排距为2.0m。托板规格为300mm×300mm×16mm[13]。

3.1.2巷帮支护

3.1.2.1煤柱侧帮支护

锚杆杆体为直径20mm左旋无纵筋螺纹钢筋,长度2.2m[14];锚固方式:钻孔直径为28mm,加长锚固,锚固剂1支规格为CK2340,另1支规格为Z2340,锚固长度为1000mm;帮锚杆角度:巷帮顶底角锚杆与巷帮垂直方向夹角不能超过10°;锚杆初始预紧扭矩150N·m以上;采用拱型高强度托盘,托板规格为130mm×130mm×10mm;钢筋托梁为直径12mm的钢筋焊接而成,宽度80mm,长度2.9m; 8号铁丝编织的菱形网护顶,网格为50mm×50mm,规格为3.2m×1.1m;锚杆间距900mm,排距1000mm,每排4根锚杆。

3.1.2.2工作面侧帮支护

锚杆杆体为直径18mm玻璃钢锚杆,长度2.0m;加长锚固,2支锚固剂分别为CK2340和Z2340。钻孔直径为28mm,锚固长度为1000mm;巷帮顶底角锚杆与巷帮垂直方向夹角不能超过10°;锚杆初始预紧扭矩为50N·m;拱型高强度托板,规格为130mm×130mm×10mm。

1109胶运巷锚杆锚索布置见图10所示。

图10 1109胶运巷锚杆锚索布置

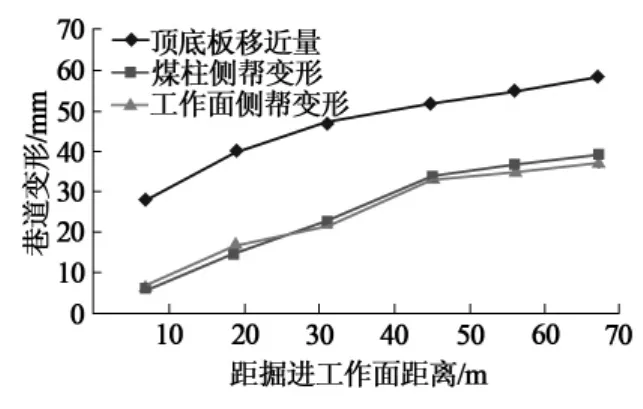

3.2矿压监测

巷道掘进和工作面回采期间对巷道围岩变形进行了矿压监测,掘进与回采期间巷道围岩表面位移变化见图11所示。

图11 巷道掘进期间围岩表面位移变化

掘进期间巷道顶底板最大移近量58mm,煤柱帮的最大移近量39mm,巷道变形很小,断面收缩率仅为3%。从现场观察来看,巷道顶板没有出现鼓包、掉渣现象;两帮平直,没有发生片帮和鼓出现象,巷道支护效果良好。

当留设25m煤柱,工作面回采430m后,在工作面前方5m位置进行了巷道表面位移现场监测,顶板下沉量为157mm,底鼓量为102mm,煤柱侧巷帮变形为231mm,工作面侧巷帮变形为148mm。

现场实测受巷道掘进及工作面回采采动影响后巷道断面有效面积: (5.4-0.38)×(3.6-0.26) = 16.77m2。

工作面回采后实测巷道断面有效面积与初始设计巷道断面有效面积比值: 16.77÷19.44 = 86.27%。

根据监测结果,工作面回采后,巷道断面收缩率小于15%,能够满足工作面正常的功能需求。

4 结论

(1)对酸刺沟煤矿6上煤层煤岩体进行了地质力学现场测试,得出6上煤顶板岩层中地应力总体上以水平应力为主,各测站中最大水平主应力为7.94MPa,总体处于较低的应力水平。煤岩体强度测试结果表明,6上煤层顶板以粗砂岩为主,不同位置强度不同,大多在40~80MPa之间,巷帮煤体平均抗压强度为19.80MPa。

(2)当煤柱宽度为15m,20m,25m和30m 4种情况下,依据酸刺沟煤矿地质采矿条件,煤柱内部垂直应力最大的位置出现在靠近采空区一侧6~8m位置,煤柱上部顶板岩层垂直应力最大的位置出现在靠近采空区一侧4~7m位置,煤巷顶煤中的垂直应力集中程度和变化剧烈程度均大于上部顶板岩层。煤柱宽度由15m增加到20m时,巷道变形减小最为显著;煤柱宽度由25m增大到30m时,巷道变形减小趋势变得不明显。

(3)巷道掘进和工作面回采阶段巷道围岩应力随宽度增加的变化趋势相同,主要表现为:随着巷道宽度的增加,巷帮垂直应力呈线性增加,巷道顶板的水平应力呈线性减小。掘进阶段随着巷道宽度的增加,顶板下沉量增加最为明显,底鼓量增加次之,而巷帮的变形基本保持不变。回采阶段随着巷道宽度的增加,顶板下沉量、底鼓量及靠近煤柱侧帮变形增加较为明显,靠近煤柱侧帮变形增长幅度较为缓慢。

(4)对伊泰矿区酸刺沟煤矿6上煤层1109胶运巷进行了支护设计与井下试验,工作面回采后,巷道断面收缩率小于15%,能够满足工作面正常的功能需求,实现了特厚顶煤大断面强采动围岩变形的有效控制。

[参考文献]

[1]王金华.全煤巷道锚杆锚索联合支护机理与效果分析[J].煤炭学报,2012,37 (1),1-7.

[2]张百胜,康立勋,杨双锁.大断面全煤巷道层状顶板离层变形模拟研究[J].采矿与安全工程学报,2006,23 (3) : 264 -267.

[3]康红普,姜铁明,高富强.预应力锚杆支护参数的设计[J].煤炭学报,2008,33 (7) : 721-726.

[4]康红普,王金华,林健.高预应力强力支护系统及其在深部巷道中的应用[J].煤炭学报,2007,32 (12) : 1233-1238.

[5]王金华,康红普,高富强.锚索支护传力机制与应力分布的数值模拟[J].煤炭学报,2008,33 (1) : 1-6.

[6]李化敏,蒋东杰,李东印.特厚煤层大采高综放工作面矿压及顶板破断特征[J].煤炭学报,2014,39 (10) : 1956-1960.

[7]毛德兵,姚建国.大采高综放开采适应性研究[J].煤炭学报,2010,35 (11) : 1837-1841.

[8]闫少宏.特厚煤层大采高综放开采支架外载的理论研究[J].煤炭学报,2009,34 (5) : 590-593.

[9]闫少宏,尹希文.大采高综放开采几个理论问题的研究[J].煤炭学报,2008,33 (5) : 481-484.

[10]刘江.伊泰矿区井下地应力测量及应力场分布特征研究[J].煤炭学报,2011,36 (4) : 562-566.

[11]牛志清.孤岛采面巷道锚杆支护技术[J].煤矿开采,2005,10 (3) : 54-55.

[12]林健,赵英利,吴拥政,等.松软破碎煤体小煤柱护巷高预紧力强力锚杆锚索支护研究与应用[J].煤矿开采,2007,12 (3) : 47-50.

[13]刘文朝.强力锚杆支护系统在成庄矿的应用[J].煤炭科学技术,2008,36 (12) : 9-11,48.

[14]曾金元,郭民俭,吴拥政,等.地质力学测试及其在司马矿的应用[J].煤矿开采,2005,10 (2) : 51-52,80.

[责任编辑:王兴库]

Deformation Mechanism of Coal Roadway Influenced by Strong Mining in

Extremely-thick Coal-seam and Supporting Countermeasure

GUO Zhang1,CEN Wang1,HUANG Rui1,JIANG Peng-fei2,ZHANG Jian2

(1.Suancigou Colliery,Yitai Group,Erdos 017000,China;

2.Coal Mining&Designing Department,Tiandi Science&Technology Co.,Ltd.,Beijing 100013,China)

Abstract:Applying numerical simulation,stress,deformation and failure characteristic of surrounding rock under different coal-pillar widths and section sizes was comparably analyzed on the basis of underground geological and mechanics test result from 6-upper coalseam of Suancigou Colliery.Result showed that roof structure of 6-upper coalseam was simple and dominated by coarse sandstone,its strength varied within 40~80MPa,average compression strength of two-side coal was 19.8MPa,measured maximum horizontal principal stress was 7.94MPa which was in lower stress level.When coal-pillar width increased from 15m to 20m,roadway deformation reduction was obvious; When it increased from 25m to 30m,deformation reduction tendency was noteless.In roadway driving and face mining,the tendency of surrounding rock stress increasing with coal-pillar width was the same.With roadway width increasing,vertical stress linearly rose,and horizontal stress linearly reduced.On the basis of the results,supporting design of 1109 transportation roadway in 6-upper coal-seam was made,underground test showed that roadway convergence ratio was minor than 15%.Surrounding rock deformation influenced by strong mining in extremely-thick coalseam was controlled effectively.

Keywords:extremely-thick top coal; large-section coal roadway; strong mining; stress variation; supporting countermeasure

[作者简介]郭璋(1968-),男,山西繁峙人,工程硕士,高级工程师,现任伊泰集团酸刺沟煤矿总工程师,主要从事煤矿技术管理。

[基金项目]“十二五”国家科技支撑计划项目(2012BAK04B06) ;天地科技生产力转化基金项目(KJ-2014-TDKC-01)

[DOI]10.13532/j.cnki.cn11-3677/td.2015.02.015

[收稿日期]2014-10-21

[中图分类号]TD353

[文献标识码]A

[文章编号]1006-6225 (2015) 02-0050-06