深井大断面沿空掘巷围岩支护技术研究

樊克恭,马池帅,王亚军,甄恩泽,满建鑫

(山东科技大学矿山灾害预防与控制实验室,山东青岛266590)

深井大断面沿空掘巷围岩支护技术研究

樊克恭,马池帅,王亚军,甄恩泽,满建鑫

(山东科技大学矿山灾害预防与控制实验室,山东青岛266590)

[摘要]针对湖西矿深井厚煤层大断面沿空掘巷出现的两帮整体外鼓、底鼓严重等问题,在现场调研、数值模拟的基础上,认为原岩应力高、巷道两帮岩性差、支护结构及参数不合理等是导致巷道变形破坏的主要原因,且小煤柱是整个沿空掘巷保持稳定的关键。据此针对深井厚煤层大断面沿空掘巷围岩结构特点,提出了“高强预应力让压锚杆+补强鸟巢锚索”联合支护方案,经现场监测发现,该支护方案有效地控制了沿空巷道围岩的变形,解决了原支护需多次扩帮、卧底的难题,确保了工作面正常生产。

[关键词]深井;大断面;沿空巷道;联合让抗支护

[引用格式]樊克恭,马池帅,王亚军,等.深井大断面沿空掘巷围岩支护技术研究[J].煤矿开采,2015,20 (2) : 43-46.

随着国内外陆续进入深部资源的开采,巷道支护难度逐渐增大[1-4]。受多重因素影响的深井大断面沿空巷道,垂直应力明显增大,开采扰动影响强烈,导致巷道出现顶板下沉、两帮整体外鼓、底鼓以及肩角锚杆破断等围岩变形破坏现象,造成回采巷道多次扩帮卧底、甚至片帮的被动局面,给深部矿井安全开采带来巨大威胁[5-6]。

因此,本文以岱庄生建煤矿湖西矿井31104工作面运输巷为工程背景,研究深井厚煤层大断面沿空掘巷支护问题,旨在减小沿空巷道变形,降低巷道维护成本,保障安全生产。

1 工程概况

31104工作面位于一采区东南部,开采煤层为二叠系山西组3上煤层,埋深698~748m,厚1.0 ~5.0m,平均4.0m左右,结构较为简单,与31103轨道巷间留设5m小煤柱沿空掘巷。煤层直接顶为泥岩、粉砂岩,厚0~5m;基本顶为砂岩,粉砂岩互层或砾岩,厚15~30m;直接底为粉砂岩,厚1.5~2.5m;老底为砂岩,厚25m。

2 巷道变形破坏特征

2.1原支护形式

31104运输巷设计为矩形断面,净宽4.8m,净高4.2m,长度1280m,原支护方式:顶部采用M5钢带、钢筋网,高强预应力扭矩锚杆,规格为22mm×2200mm,间排距为800mm×1000mm;锚索规格为17.8mm×7000mm,沿巷中呈矩型布置,间排距为1600mm×2000mm;两帮采用钢筋梯子、塑料双抗网,右旋全螺纹钢锚杆,间排距为800mm×1000mm。锚杆扭矩为145~220N·m。

2.2巷道变形破坏特征

通过对湖西矿31104运输巷沿空巷道围岩变形的实地考察,发现沿空巷道主要变形破坏特征为:

(1)巷道两帮整体外鼓由于两帮采用右旋全螺纹钢锚杆加塑料双抗网的支护方式,预紧力低,支护强度小,在深部复杂应力条件下不能有效控制两帮围岩的初始变形,从而导致围岩塑性破碎范围大,巷道边缘煤体破碎、两帮整体外鼓。从31104运输巷现场调研发现,两帮累计移近量超过1800mm,沿空帮煤体破碎严重,极大影响巷道正常使用。

(2)巷道底鼓严重近年来,随着矿井开采深度不断加大,底鼓现象已成为巷道围岩变形破坏的主要特征之一,底鼓量已成为巷道变形量的主要部分[7-10]。经过对31104运输巷沿空巷道回采期间顶底板观测数据汇总、分析发现,底鼓量约占顶底板移近量的70%。

(3)围岩破碎、局部出现肩角帮锚杆破断、钢带扭曲、网兜现象锚杆与钢带不匹配,局部出现肩角帮锚杆破断、锚杆失效,出现托盘脱落、钢带扭曲等现象;现采用的钢带宽度较小,护表效果不佳;塑料双抗网不适应沿空侧的变形要求,不能有效控制煤体松散、破碎及传递载荷,出现网兜现象。

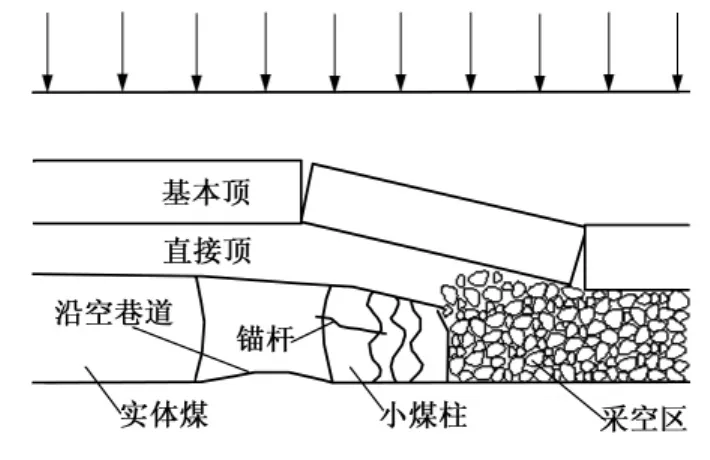

现场破坏情况示意图如图1所示。

图1 现场破坏情况示意

3 数值模拟分析

3.1模型建立

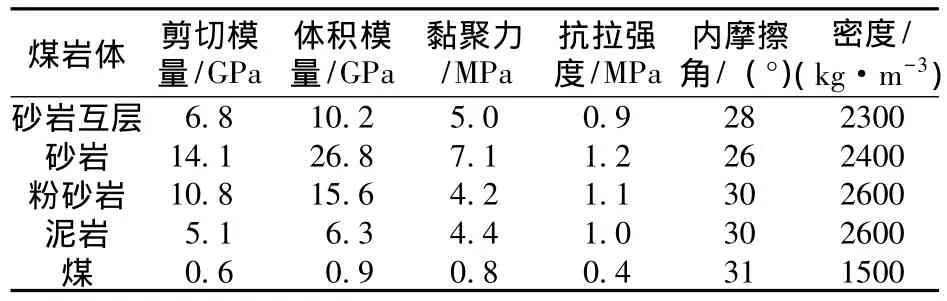

数值模型尺寸为200m×90m×49m,模拟巷道开挖尺寸为4.5m×4m,模拟工作面开挖尺寸为100m×90m×4m,煤柱留设宽度为5m。采用摩尔-库伦准则,模型顶部边界施加等效荷载为17.15MPa来代替上覆岩层自重,底部固定,限制水平移动,施加水平约束8.6MPa。具体煤岩体力学参数见表1。

3.2模拟结果分析

3.2.1沿空巷道围岩位移变化情况

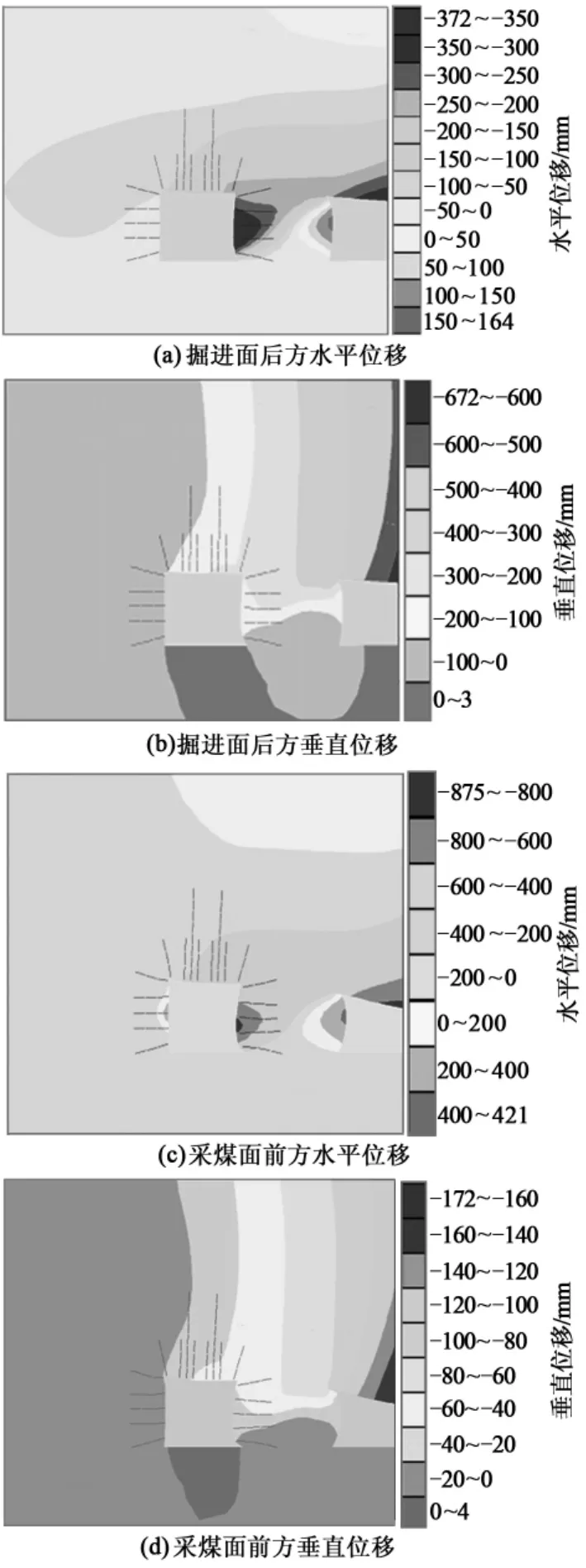

沿空巷道围岩位移变化情况见图2。

表1 煤层顶底板岩体力学参数

图2 沿空巷道围岩位移变化情况

由图2可知:

(1)沿空巷道掘进期间,小煤柱是沿空巷道围岩位移变化最大的结构体。掘进面后方巷道两帮整体外鼓,煤柱侧最大水平位移约370mm;巷道中间顶底板移近量约200mm,煤柱侧顶底板移近量约250mm,实体煤侧基本无变化。这是因为巷道开挖后,围岩平衡状态破坏,应力重新分布,上覆岩层自重载荷传递到沿空侧小煤柱上,从而导致小煤柱裂隙发育、破碎,压迫小煤柱向巷内挤入;随着上覆岩层进一步下沉,顶板随之下沉,且煤柱侧顶板下沉量大于巷中和实体煤侧。

(2)工作面前方,煤柱侧水平位移最大处约达875mm,实体煤侧水平位移最大约300mm;巷道靠近煤柱侧顶底板移近量累计约600mm。这是由于本工作面回采期间,在侧向和超前支承压力影响下,基本顶关键块体结构在沿空侧煤壁处发生剪切回转下沉,采空区冒落矸石及巷道实体煤帮压缩下沉,导致沿空巷道围岩变形破坏程度和速度急剧增加。

3.2.2应力变化情况分析

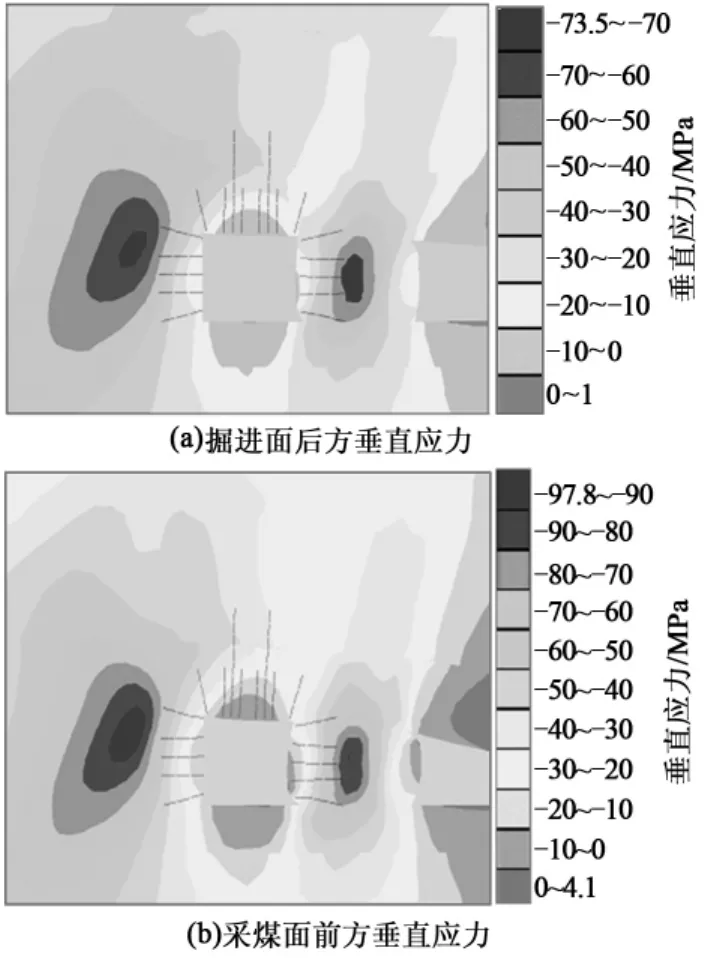

应力变化情况分析见图3,图4。

图3 沿空巷道围岩垂直应力变化情况

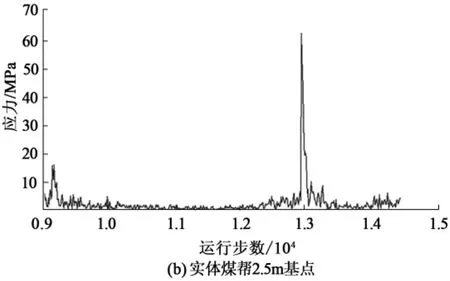

图4 沿空巷道围岩垂直应力变化实时监测曲线

由图3、图4可知:

(1)沿空巷道掘进期间,两侧煤体约3m范围内存在弹性核区,前期沿空侧弹性核区范围要比实体煤侧大,最大应力值也比实体煤侧高,为主要承载结构。至掘进面后方5m处,沿空侧垂直应力最大约72MPa,实体煤侧垂直应力最大约55MPa。

(2)本工作面回采期间,受侧向和超前支承压力叠加影响,煤柱内的弹性核区逐渐消失,支承压力高峰逐渐向实体煤侧转移。随着本工作面推进至监测断面,最大垂直应力值达到94MPa,煤柱侧弹性核区基本消失,小煤柱破坏失稳。

(3)由图4可知,巷道掘进期间,围岩平衡状态破坏,上覆岩层自重载荷传递到沿空侧小煤柱上,应力急剧增大超过其承载能力,导致小煤柱变形破坏;而实体煤侧所受掘进影响较小,仍处于弹性状态。本工作面回采期间,小煤柱保留有一定的残余强度,但其支承能力已被极大消弱;而实体煤侧随着工作面回采仍表现出较高强度。

4 巷道支护设计及现场观测

4.1加固方案确定

根据对31104运输巷的现场调研,采用原支护方式,需要多次扩帮、卧底,才能保证工作面巷道超前支架及带式输送机机头段通过,遂决定从提高支护强度和加强护表效果两个主要方面来进行扩帮加固优化设计。

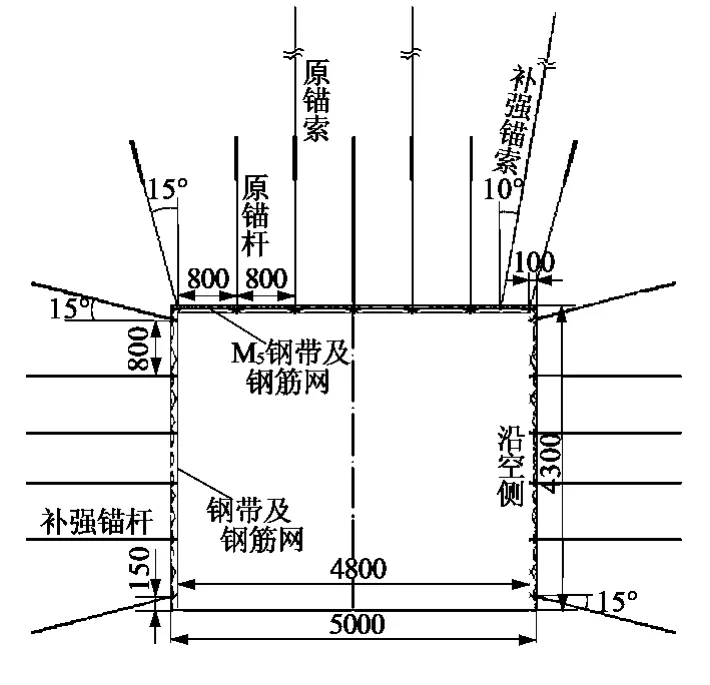

采用“双启动高强预应力让压锚杆+补强鸟巢锚索”联合支护,锚杆采用20mm×2400mm双启动高强预应力让压锚杆,杆体为20mm左旋无纵筋螺纹; W钢带采用280-2.75-2600与280-2.75 -1800分段钢带,金属网采用直径6.0mm的冷拔钢丝焊接网,规格为2600mm×900mm与1800mm× 900mm 2种,网格尺寸70mm×70mm。顶板靠近煤柱侧补打1排锚索,规格为17.8mm×7300mm的高强度低松驰预应力钢绞线鸟巢锚索,加固方案如图5所示。

4.2加固优化效果监测

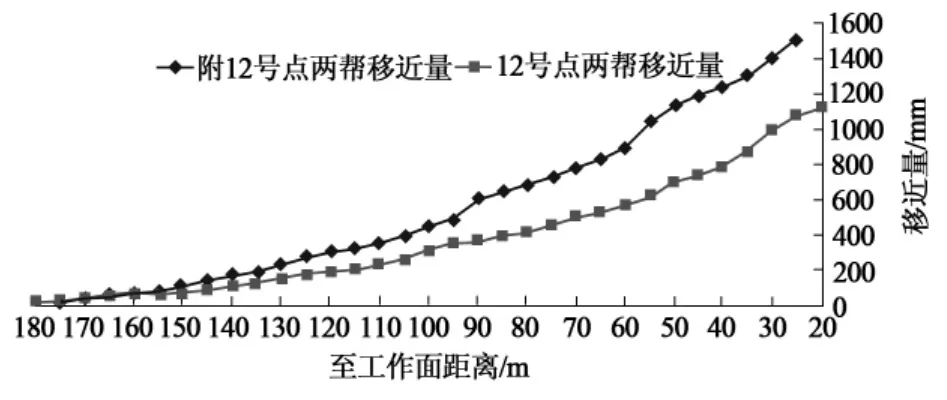

从原支护地段和加固优化地段分别选择代表性测站对比分析,监测结果如图6~图8所示。

监测结果分析:

(1)如图6所示,回采期间按原支护方式扩帮处的附12号测站两帮位移平均移近量1504mm,平均移近速度23mm/d;经扩帮加固优化段巷道12号测站两帮移近量1120mm,平均移近速度15.86mm/d,加固优化效果明显,巷道两帮移近量和移近速度明显减小,满足巷道的正常使用。

图5 加固方案

图6 巷道表面位移移近量

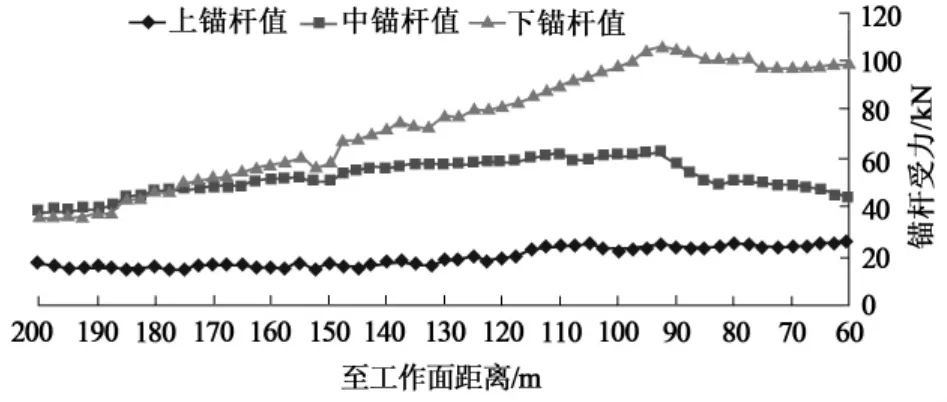

图7 加固优化处锚杆受力

图8 加固优化处锚索受力

(2)经扩帮加固后,沿空巷道受上覆岩层活动影响明显减小,按原方式扩帮处测站两帮移近速度最高87mm/d,而扩帮加固优化处测站两帮移近速度最高54mm/d,移近速度明显降低。

(3)如图7~图8所示,沿空侧小煤柱锚杆受力特征:下锚杆受力较大且增加较快,中锚杆次之,上锚杆最小;说明小煤柱下部完整性最好,上部破碎比较严重,可供锚固体锚固的完整煤体较少,锚杆不能发挥其作用。锚索受力在稳步增加,说明锚索通过对巷道上方不稳定煤岩层进行挤压加固,对减缓顶板下沉和离层起到一定积极作用,使围岩能够发挥出更大的承载作用。

(4)尽管采用“双启动高强预应力让压锚杆+补强鸟巢锚索”联合支护方案加固后巷道变形速度、变形量大大减小,但仍旧偏大,主要由于回采巷道两帮煤体已经破碎,锚杆达不到预计的预紧力和锚固力,影响其加固效果。

5 结论

(1)深井厚煤层大断面沿空掘巷由于围岩结构不对称,两帮变形严重,普通的全螺纹钢锚杆支护难以满足要求,必须根据巷道围岩变形破坏特点,采用新支护结构及支护方式,使其达到应有的支护效果。

(2)模拟研究表明:深井厚煤层大断面沿空掘巷变形以两帮整体外鼓和底鼓为主,其中以沿空侧小煤柱变形最为严重。

(3)实践证明,深井厚煤层大断面沿空掘巷采用“双启动高强预应力让压锚杆+补强鸟巢锚索”联合支护方案是合理的,对大断面沿空掘巷围岩变形有一定的控制作用,能够满足正常生产需要,建议深井厚煤层大断面沿空掘巷初期就采用此支护方案。

[参考文献]

[1]刘泉声,刘学伟,黄兴,等.深井软岩破碎巷道原因及处置技术研究[J].煤炭学报,2013,38 (4) : 566-571.

[2]张科学.深部煤层群沿空掘巷护巷煤柱合理宽度的确定[J].煤炭学报,2011,36 (S1) : 28-35.

[3]刘泉声,卢兴利.煤矿深部巷道破裂围岩非线性大变形及支护对策研究[J].岩土力学,2010,31 (10) : 3273-3279.

[4]柏建彪,侯朝炯.深部巷道围岩控制原理与应用研究[J].中国矿业大学学报,2006,35 (2) : 145-148.

[5]康红普,王金华,林健.煤矿巷道锚杆支护应用实例分析[J].岩石力学与工程学报,2010,29 (4) : 649-663.

[6]康红普.高预应力强力支护系统及其在深部巷道中的应用[J].煤炭学报,2007,32 (12) : 1233-1238.

[7]初明祥,王清标,夏均民.采空侧巷道底鼓形成机制与防治技术研究[J].岩土力学,2011,32 (2) : 413-417.

[8]Wang C,Wang Y,Lu S.Deformational behaviour of roadways in soft rocks in underground coal mines and principles for stability control[J].Int.J.Rock Mech and Min.Sci.,2000,37 (6) .

[9]康红普.软岩巷道底鼓的机理及防治[M].北京:煤炭工业出版社,1993.

[10]姜耀东.深部开采中巷道底鼓问题的研究[J].岩石力学与工程学报,2004,23 (14) .

[责任编辑:姜鹏飞]

Technology of Supporting Roadway Driven along Gob with Large-section in Deep Mine

FAN Ke-gong,MA Chi-shuai,WANG Ya-jun,ZHEN En-ze,MAN Jian-xin

(Mine Disaster Prevention and Control Laboratory,Shandong University of Science&Technology,Qingdao 266590,China)

Abstract:In order to solve the problem of severe floor heave and two-side whole deformation in roadway driven along gob in thick coalseam in deep mine of Huxi Colliery,applying site survey and numerical simulation,it was believed that high geo-stress,bad lithology and unreasonable supporting structure and parameters were main reasons which resulted into roadway deformation and failure and the small coal-pillar was the key to keeping roadway stability.On the basis of surrounding rock structure characteristic,combined supporting projection of“high pre-stress yielding anchored bolt + reinforcement bird-nest anchored cable”was put forward.Site observation showed that this supporting projection could effectively control deformation of roadway driven along gob and solved the difficult problem of supporting.

Keywords:deep mine; large section; roadway along gob; combined yielding supporting

[作者简介]樊克恭(1964-),男,陕西咸阳人,工学博士,教授,主要从事矿山压力与岩层控制、巷道支护等方面的教学与研究工作。

[基金项目]国家自然科学基金青年科学基金项目(51104093)

[DOI]10.13532/j.cnki.cn11-3677/td.2015.02.013

[收稿日期]2014-08-28

[中图分类号]TD353

[文献标识码]A

[文章编号]1006-6225 (2015) 02-0043-04