低温各向同性热解炭性能和结构变化

张建辉 宋银超 夏文莉

(杭州电子科技大学机械工程学院,杭州 310018)

低温各向同性热解炭性能和结构变化

张建辉*宋银超 夏文莉

(杭州电子科技大学机械工程学院,杭州 310018)

研究低温各向同性热解炭密度、显微硬度和孔隙结构随沉积条件的变化规律。用准稳态流化床化学气相沉积(FBCVD)工艺制备低温各向同性热解炭,并采用密度计、显微硬度计、扫描电镜、透射电镜、压汞仪等分析热解炭材料的密度、显微硬度、孔隙结构。结果表明:随着沉积温度和丙烷气体浓度的升高,热解炭的密度和显微硬度逐渐降低,沉积温度和丙烷气体浓度能够显著影响热解炭的形貌和孔隙,进而影响热解炭的密度和硬度;相似密度热解炭的孔隙结构也不相同,高密度热解炭的孔隙主要是由生长特性间的孔隙组成,这些孔隙的多少对高密度热解炭的密度有较大影响,沉积条件为中低沉积温度(1 250~1 350℃)和中低浓度丙烷气体(25%~40%)得到的各向同性热解炭结构均匀,孔隙较少,密度较高,硬度较大。

热解炭;化学气相沉积;沉积条件;密度;孔隙结构

引言

碳氢化合物在低于1 500℃下热分解,在气体流化床中,于热基体表面通过脱氢作用沉积的产物,就是低温热解炭。低温热解炭由于弯曲强度大、弹性模量低、良好的耐磨性和化学惰性,以及在一定限度内可以通过变化它的密度从而改变其热膨胀系数等特性,特别适用于涂层材料[1]。而低温各向同性热解炭由于具有抗血凝性以及优良的血液相容性等性能,在医学领域得到应用,如人工心瓣[2-6]。热解炭在采用流化床化学气相沉积的过程中,随着沉积条件的变化,所获得的热解炭虽然是各向同性炭,但是其微观结构可能有很大差异[7-8]。目前,人们对于热解炭材料的研究大多集中在单一沉积条件下获得的热解炭[6,9-13],而低温各向同性热解炭到底是什么样的各向同性炭,沉积条件的改变是如何影响材料微观结构和物理力学性能的,热解炭材料组织结构与性能特性之间有着怎样的对应关系还鲜为人知。

密度、硬度和孔隙结构是热解炭材料的重要参数,它们直接影响材料的耐磨性、弹性模量、断裂强度等力学性能[14-16]。热解炭密度的大小直接影响它是否能够被大规模的工业应用[17],硬度的大小则是衡量该材料耐磨性能和机加工难易程度的重要指标[11]。炭材料的孔结构是复杂的,在实际应用中,孔的大小很重要[18]。热解炭孔隙的大小随着热解炭结构的不同而呈现出不同的特征,这在一定程度上影响了热解炭的物理力学性能[14]。热解炭的密度、硬度和孔隙结构随沉积条件的改变会出现什么样的变化,以及孔隙结构是如何影响热解炭材料的物理力学性能依然不明确。

笔者利用流化床化学气相沉积工艺,以丙烷为碳源气体,在不同沉积条件下制备出低温各向同性热解炭材料,分析了不同沉积条件下制备的热解炭的微观结构和物理力学性能的变化规律及其之间的关系,为国产人工机械心瓣的研发奠定基础。

1 材料和方法

1.1 材料制备

采用准稳态流化床化学气相沉积(FBCVD)工艺,原料分别采用浓度为25%、40%、 60%的丙烷(C3H8)为碳源,氩气(Ar)作为稀释和保护气体控制丙烷的浓度,氧化锆(ZrO2)颗粒作为热载体并承托基体。将流化床炉分别加热到1 250、1 350、1 450℃,通入保护气体,待气体流量稳定后加入热载体,炉内产生流化床后,将石墨基体送进流化床内,基体和热载体在流化炉内不断地做无规则的运动,当热载体和基体达到一定温度并稳定后,从炉底通入一定流量的丙烷气体,丙烷进行热分解反应,生成的热解炭沉积在基体表面,沉积过程中保持床层面积基本不变,沉积到一定厚度后停炉冷却至室温出炉[6]。采用线切割工艺将热解炭涂层沉积试样从石墨基体上剥离下来,经打磨、抛光、清洗、表面涂蜡、机械减薄等处理后进行试样测试与分析。

1.2 试样分析

利用AUW220密度计测量试样的密度。将试样进行打磨抛光后,进行表面涂蜡,利用HV-1000显微硬度计测量试样的显微硬度。利用JSM-6460扫描电镜(SEM)观察试样自然断面形貌。将试样经机械减薄后,再进行双面离子减薄制成透射电镜试样,利用Tecnai G2 F30 S-Twin透射电镜(TEM)观察试样的微观结构。利用Autopore IV 9500压汞仪测量试样的孔隙结构。

2 结果

2.1 密度测量

图1是热解炭的密度随沉积条件的变化曲线。从图中可以看出,沉积温度在1 250~1 450℃,丙烷气体体积浓度在25%~60%时,热解炭的密度在1.65~2.03 g/cm3之间变化。

图1 热解炭的密度随沉积条件的变化曲线Fig.1 Density variation curves of pyrocarbon with deposition conditions

2.2 硬度测量

图2是热解炭的显微硬度随沉积条件的变化曲线。从图中可以看出,沉积温度在1 250~1 450℃,丙烷体积浓度在25%~60%时,热解炭的显微硬度在1.35~3.04 GPa之间变化。

图2 热解炭的显微硬度随沉积条件的变化曲线Fig.2 Microhardness variation curves of pyrocarbon with deposition conditions

2.3 扫描电镜观察

图3是部分不同沉积条件下制备的热解炭自然断面形貌的扫描电镜观察结果。可以看出,沉积温度在1 250~1 450℃、丙烷气体体积浓度在25%~60%的范围内,均沉积得到了具有类球形颗粒状结构的各向同性热解炭。然而,这些各向同性热解炭的形貌和性能(密度和硬度)却明显不同。这些低温各向同性热解炭主要是由直径为0.3 ~3 μm的类球形颗粒状结构组成,类球形颗粒状结构无取向地堆积在一起,整体呈现各向同性:类球形结构之间程度不同地或由片层状结构相连、或以大小不一颗粒球状形貌为主兼或相互融并,而且这些类球形颗粒状生长特性之间有孔隙存在,孔隙直径在0.1~2 μm之间。

图3 不同沉积条件下热解炭自然断面扫描电镜照片(A=孔隙)。(a)1 250℃,丙烷25%;(b)1 350℃,丙烷25%;(c)1 450℃,丙烷25%;(d)1 250℃,丙烷40%;(e)1 250℃,丙烷60%;(f)1 450℃,丙烷60%Fig.3 SEM images of pyrocarbon at different deposition conditions(A=pores).(a)1 250℃,C3H8 25%;(b)1 350℃,C3H8 25%;(c)1 450℃,C3H8 25%;(d)1 250℃,C3H8 40%;(e)1 250℃,C3H8 60%;(f)1 450℃,C3H8 60%

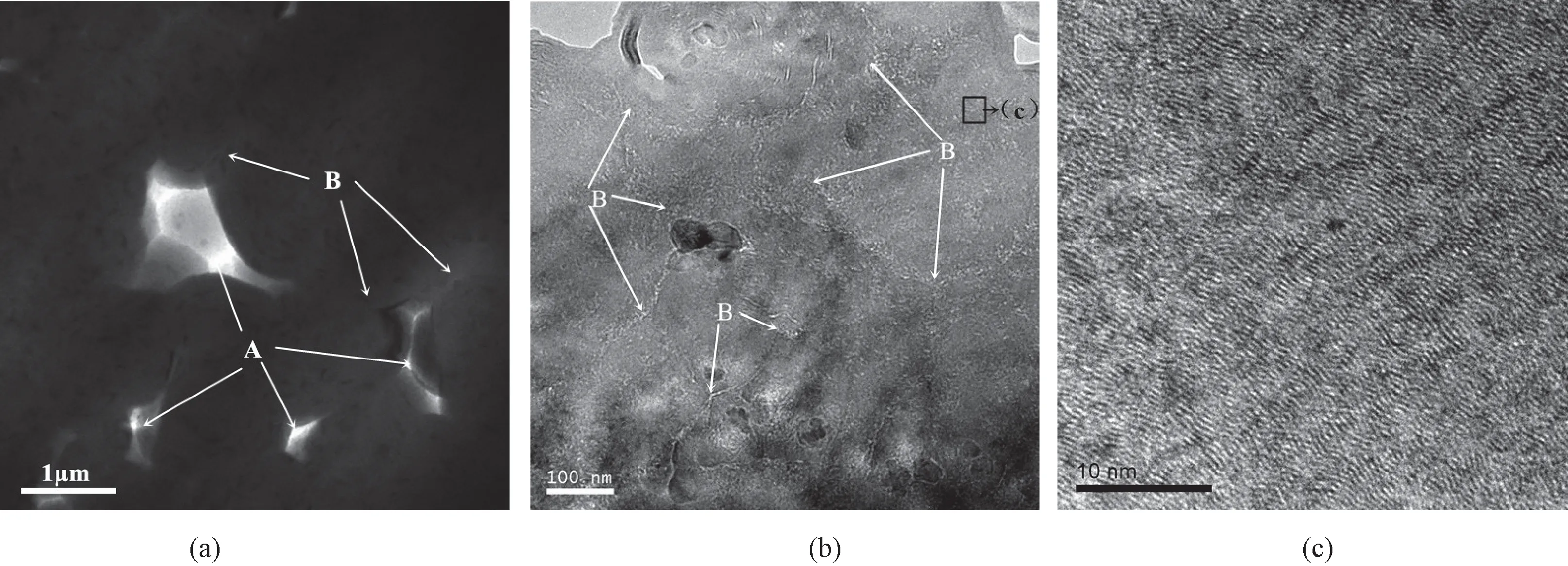

图4 高密度热解炭透射电镜照片(A=孔隙;B=类球形生长特性边缘)。(a)类球形颗粒状炭结构;(b)类球形颗粒结构结合部位;(c)类球形颗粒内部晶格条纹像 Fig.4 TEM images of pyrocarbon in high density(A=pores; B=boundaries of spherical particle).(a)Spherical structure;(b)The binding site of spherical particle structure;(c)The lattice fringe image

图3(a)是在低温、低丙烷浓度条件下沉积的热解炭,类球形颗粒之间由片层状结构紧密相连,孔隙较小较少,结构均匀致密,密度较高。图3(b)是中温、低丙烷浓度条件下沉积的热解炭,与图3(a)的结构类似,类球形颗粒数目有所增加,但尺寸略有减小,结构较致密,有一定孔隙。图3(d)是低温、中丙烷浓度条件下沉积的热解炭,类球形颗粒间出现了类似于白菜叶状的结构,孔隙较多较大。图3(e)是低温、高丙烷浓度条件下沉积的热解炭,主要由直径小于2 μm的类球形颗粒组成,它们无取向地堆积在一起;沉积过程中形成大量的闭合气孔,致使材料密度较低。从图3(c)、(f)中可以看出,沉积温度较高时,尽管热解炭也由类球形颗粒和片层状结构相连,但形成了较多孔隙,而且孔隙间有炭黑生成,并随着丙烷气体浓度的增加,孔隙和炭黑数量也逐渐增多,结构较为疏松,材料密度递减。

2.4 透射电镜观察高密度热解炭

图4是沉积温度为1 350℃、丙烷气体体积浓度为25%的高密度热解炭(ρ=1.94 g/cm3)的透射电镜照片。从图4(a)、(b)可以看出,高密度低温各向同性热解炭主要是由类球形颗粒结构组成,类球形颗粒之间相互融并搭接的过程中会形成孔隙,孔隙直径大都在1 μm以下,类球形颗粒之间的结合较为紧密。图4(c)所示是类球形颗粒内局部放大照片,可见热解炭乱层结构组织围绕球中心以同心圆方式紧密排列成为镶嵌体结构,值得注意的是,乱层结构组织之间几乎没有微孔存在[19-20]。

2.5 高密度热解炭的压汞实验

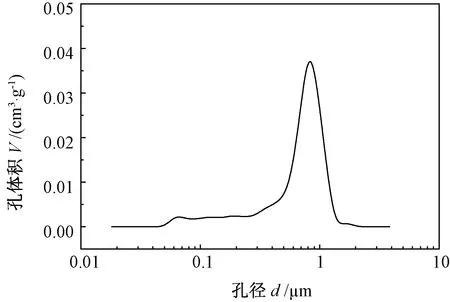

图5是沉积条件为1 350℃、丙烷气体体积浓度为25%的高密度(ρ=1.94 g/cm3)热解炭孔径分布曲线。可以看出,孔径大于1.3 μm的大孔孔隙和小于50 nm的微孔孔隙较少,热解炭孔径分布主要集中在50 nm~1.3 μm之间,峰值为0.834 μm,这与同样沉积条件下得到热解炭试样的扫描电镜及透射电镜观察结果基本是一致的。

图5 高密度热解炭孔径分布曲线Fig.5 Pore size distribution of pyrocarbon in high density

3 讨论

3.1 热解炭的密度和硬度

低温各向同性热解炭按密度大致可以划分为高密度(ρ>1.8 g/cm3)和低密度(ρ<1.6 g/cm3)各向同性炭[19]。高密度各向同性热解炭具有良好的力学性能,在实际应用中使用较为广泛,人工心瓣用热解炭就是采用高密度低温各向同性热解炭[6,13]。

热解炭涂层的的密度和显微硬度是涂层质量好坏的重要指标,在实际应用中极为重要[21]。结合密度测量结果(见图1)和显微硬度测试分析(见图2)可知,低温各向同性热解炭显微硬度随沉积条件的变化趋势与密度的变化趋势相似:沉积温度在1 250~1 450℃、丙烷气体体积浓度在25%~60%的范围内,随着沉积温度和丙烷气体浓度的升高,热解炭的密度和显微硬度逐渐降低。对于中低浓度(25%~40%)的丙烷气体来说,沉积温度对热解炭的密度影响更大,中高温度(1 350~1 450℃)以及高浓度的丙烷气体(60%)能够显著降低热解炭的密度。在较低的沉积温度(1 250~1 350℃)和较低的丙烷气体体积浓度(25%~40%)条件下,均能够沉积得到密度较高、硬度较大的各向同性热解炭。

3.2 热解炭的密度和孔隙结构

低温各向同性热解炭的孔隙结构是复杂的,既有类球形生长特性间的孔隙,也有生长特性内因乱层结构组织排列方式的不同而形成的微孔隙[19,22]。

热解炭的显微结构与沉积条件的关系。对于低温各向同性热解炭的形成过程,一般都认为是在气相中产生的液滴沉积形成:碳氢化合物在进入一定温度的沉积炉后,经过热分解、脱氢、缩合形成大小不同的分子碎片,在气相中出现过饱和,含气液滴形成并沉入热解炭涂层中。在低温低浓度沉积条件下,碳氢化合物在气相中形成的粘性液滴与线性分子均匀地散落在沉积基体上,由于沉积速率较低,其类球形颗粒生长特性间的孔隙逐渐被线性分子填充,形成均匀致密、孔隙较小较少的热解炭(见图3(a)、(b));低温高浓度沉积条件下,碳氢化合物在气相中形成的粘性液滴碰撞几率增加可充分生长,形成较大的类球形颗粒无取向地堆积在沉积基体上,进而形成大量类球形生长特性间的闭合气孔(孔隙)(见图3(e)),致使材料密度较低。高沉积温度条件下,生成热解炭的反应速率快,气相中形成的液滴来不及长大就落在沉积基体上,而持续快速沉积的碳颗粒也阻碍了已沉积的类球形颗粒的继续生长,这就导致高温条件下热解炭类球形颗粒数量多、尺寸小,由于沉积速率很快,有些孔隙来不及填充就被覆盖,从而产生较多的孔隙,而且随着丙烷气体体积浓度的增大,沉积过程中出现较大程度的过饱和,也导致快速形核,甚至产生了炭黑颗粒并填充在孔隙中(见图3(c)、(f))。

低温各向同性热解炭的密度主要受孔隙结构的影响[22]。在低丙烷浓度(25%)条件下,随着沉积温度的升高,类球形生长特性间的孔隙随之变多变大(见图3(a)~(c));在低沉积温度(1 250℃)下,随着丙烷气体浓度的升高,类球形生长特性之间的孔隙逐渐增多增大(见图3(a)、(d)、(e)),这两种情况下热解炭的密度均逐渐降低(见图1)。这说明生长特性间的孔隙能够显著影响高密度热解炭的密度。通过扫描电镜观察、压汞试验和透射电镜观察可以得知:沉积温度为1 350℃,丙烷气体浓度为25%沉积的高密度热解炭的孔隙主要是由生长特性间直径小于1 μm的孔隙组成,且0.8 μm左右的孔隙较多,小于50 nm的孔很少(见图5),其类球形颗粒内部的乱层结构组织排列方式为镶嵌体结构,生长特性内的乱层结构组织排列紧密,乱层结构组织之间几乎没有微孔存在(见图4(c))。由此可推断,影响高密度热解炭密度的主要因素并不是来自于类球形颗粒内部结构的微孔隙,而是类球形颗粒生长特性间的孔隙。

需要特别指出的是,相似密度热解炭其生长特性间的孔隙也不完全相同,如图3(c)、(e)所示,两者的密度相似(ρ≈1.8 g/cm3),高温(1 450℃)、低丙烷气体浓度(25%)沉积的热解炭生长特性间的孔隙相对较小,而低温(1 250℃)、高浓度(60%)的丙烷气体沉积的热解炭产生了大量较大的生长特性间的孔隙。此外,在高温(1 350~1 450℃)高丙烷气体浓度(60%)条件下,随着沉积温度的升高,热解炭的密度迅速降低,但是生长特性间的孔隙却变小、变少(见图3(e)、(f))。这说明生长特性间的孔隙对于热解炭的密度来说并不是决定性的因素,尤其是较低密度的热解炭,可能其类球形颗粒生长特性内乱层结构组织的排列方式已由镶嵌体转变为缠结体,而缠结体结构内形成的大量微孔隙才是决定较低密度热解炭密度降低的主要因素[19,22]。

总之,在中低沉积温度(1 250~1 350℃)、中低浓度丙烷气体(25%~40%)条件下沉积得到的热解炭密度较高,显微硬度较大,其生长特性间的孔隙较小、较少,且类球形颗粒内部乱层结构组织的排列方式为致密均匀的镶嵌体结构。

4 结论

1)随着沉积温度以及丙烷气体浓度的升高,热解炭的密度和显微硬度逐渐降低。对于中低浓度(25%~40%)的丙烷气体来说,沉积温度对热解炭的密度影响更大;高温(1 350~1 450℃)以及高浓度(60%)的丙烷气体能够显著降低热解炭的密度。

2)沉积温度和丙烷气体浓度能够显著影响热解炭的形貌和生长特性间的孔隙,进而影响热解炭的密度,相似密度热解炭的孔隙结构也不相同。

3)高密度热解炭的孔隙主要是由生长特性间的孔隙组成,这些孔隙的多少对高密度热解炭的密度有较大的影响,但生长特性间的孔隙对于热解炭的密度来说并不是决定性的因素,尤其是对于较低密度的热解炭来说,生长特性内的微孔隙可能对于热解炭的密度降低起到主导作用。

4)沉积条件为中低沉积温度(1 250~1 350℃)和中低浓度丙烷气体(25%~40%)得到的各向同性热解炭结构均匀,孔隙较少,密度较高,硬度较大。

[1] Zhang Dongsheng, Li Kezhi, Li Hejun,etal. Coefficients of thermal expansion of low texture and isotropic pyrocarbon deposited on stationary substrates[J].Materials Letters.2012, 68(1): 68-70.

[2] Zhang Jianhui, Chen Xin. The pyrocarbon deposition techniques of mechanical heart valve prostheses[J]. Key Engineering Materials, 2011, 464: 749-752.

[3] Ahmad KA, Ahmad FA, Balendu CV,etal. Prosthetic heart valves: Types and echocardiographic evaluation [J]. International Journal of Cardiology, 2007, 122(2):99-110.

[4] Mohammadi H, Mequanint K. Prosthetic aortic heart valves: Modeling and design [J].Medical Engineering & Physics, 2011, 33(2):131-147.

[5] 张建辉, 邢兴. 人工心瓣热解炭断裂韧性有限元分析[J]. 中国生物医学工程学报, 2013, 31(6): 889-894.

[6] 张建辉, 孙海博, 王根明, 等. 人工心瓣含硅热解炭涂层的微观结构[J].中国生物医学工程学报, 2011, 30(5):757-761.

[7] López-Honorato E, Meadows PJ, Xiao P. Fluidized bed chemical vapor deposition of pyrolytic carbon-I: Effect of deposition conditions on microstructure[J].Carbon, 2009, 47(2):396-410.

[8] Meadows PJ, López-Honorato E, Xiao P. Fluidized bed chemical vapor deposition of pyrolytic carbon-II: Effect of deposition conditions on anisotropy[J].Nuclear Engineering and Design, 2009, 47(1):251-262.

[9] 曹伟, 李克智, 张东生, 等. CVD 制备各向同性热解炭的微观结构表征及沉积机制研究[J]. 炭素技术, 2010, 29(4): 21-24.

[10] 李建青, 满瑞林, 谢志勇, 等. 采用微正压 CVD 法制备块体各向同性热解炭[J]. 中南大学学报: 自然科学版, 2011, 42(3):600-604.

[11] 吴峻峰, 白朔, 成会明. 热处理对各向同性热解炭材料微观结构和力学性能的影响[J]. 新型炭材料, 2006, 21(3): 225-230.

[12] 李克智, 和永岗, 李贺军, 等. 化学气相沉积低温热解炭的微观组织结构与沉积模型[J].新型炭材料, 2012, 27(2):81-86.

[13] 张建辉, 孙海博, 王根明, 等.采用选区电子衍射法测定人工机械心瓣热解炭的择优取向度[J].中南大学学报:自然科学版, 2013, 44(3):1006-1010.

[14] Kaae JL, Wall DR. Microstructural characterization of pyrolytic carbon for heart valves [J].Cells and Materials, 1996, 6(4):281-290.

[15] 李建青. 电磁场化学气相沉积制备各向同性热解炭及微观结构研究[D].长沙: 中南大学, 2011.

[16] 吴峻峰, 白朔, 刘树和,等. 大尺寸各向同性热解炭材料的制备与表征[J].新型炭材料, 2006, 2(2):119-123.

[17] Oberlin A. Pyrocarbons [J].Carbon, 2002, 40(1):7-24.

[18] 樊彦贞, 张燕, 史景利,等. 炭材料孔结构的分析[C]//第八届全国新型炭材料学术研讨会论文集.桂林,2007,280-282.

[19] 钟华锋, 张建辉. 低温各向同性热解炭的微观结构[J].炭素技术, 2012, 31(6):44-47.

[20] Kaae JL. The mechanism of the deposition of pyrolytic carbons[J]. Carbon, 1985, 23(6):665-673.

[21] 左劲旅, 张红波, 黄启忠,等. C/C复合材料的体积密度和石墨化度对硬度的影响[J].中南工业大学学报,2003,34(3):225-227.

[22] Kaae JL. Microstructures of isotropic pyrolytic carbons [J].Carbon, 1975, 13(1):55-62.

Structure and Properties of Low Temperature Isotropic Pyrocarbon

Zhang Jianhui Song Yinchao Xia Wenli

(SchoolofMechanicalEngineering,HangzhouDianziUniversity,Hangzhou310018,China)

pyrocarbon; chemical vapor deposition; deposition conditions; density; pore structure

10.3969/j.issn.0258-8021. 2015. 05.017

2014-09-03, 录用日期:2015-03-20

国家自然科学基金(50975070);浙江省自然科学基金(LY12E05002)

R318.11; TQ127.1+1

D

0258-8021(2015) 05-0634-06

*通信作者(Corresponding author), E-mail: zhangjh@hdu.edu.cn