缸体水套开口设计对加工影响的实验分析

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

1 缸体结构

发动机缸体是内燃机的骨架,发动机的所有零件和附件几乎都要装在它上面。机体的材料,一般采用灰铸铁。缸体在内燃机工作时,要承受气体压力和惯性力[1]。车用发动机缸体常采用水冷的冷却方式,故需要在缸体上设计水套。考虑到铸造工艺的限制,常在缸体和缸盖结合面采用开口设计。根据工艺和设计的目的不同,开口设计分为全开式和半开式。全开式铸造工艺简单,清砂效果好;半开式铸造过程中清砂工艺难度会增加,但是缸孔区域的刚度得到提高,在加工过程中的变形以及合格率得到提高。

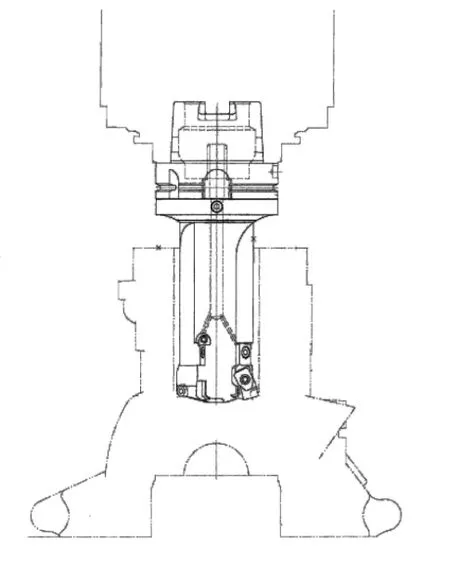

缸孔加工工艺为:粗镗→精镗→绗磨,镗孔加工去除余量较多,产生的变形量也相对较大,绗磨产生的变形量较小。在精镗过程中,如果产生的变形量较大,导致缸孔椭圆度过大,则有可能导致缸孔在最终的绗磨工艺中无法校正过来,进而影响了最终成品缸体的质量[2]。加工示意图如图1所示。

图1缸孔加工示意图

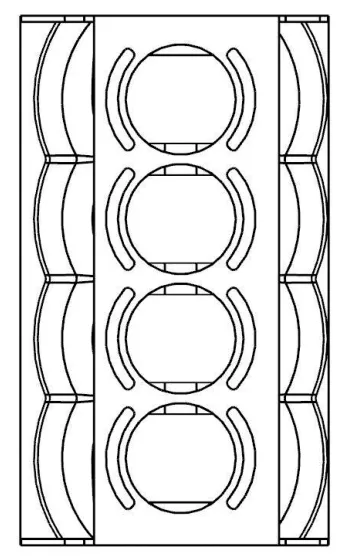

1.1 原缸体水套结构

原缸体的水套结构为半开式水套(见图2),在缸体的进排气侧方向没有加强筋。在实际生产过程中,靠近缸孔顶部的圆度测量数据不稳定。这样的结构在铸造过程中更利于残余砂的排出,同时在缸孔顶部由于缺少支撑,刚度在顶部区域会有所下降。

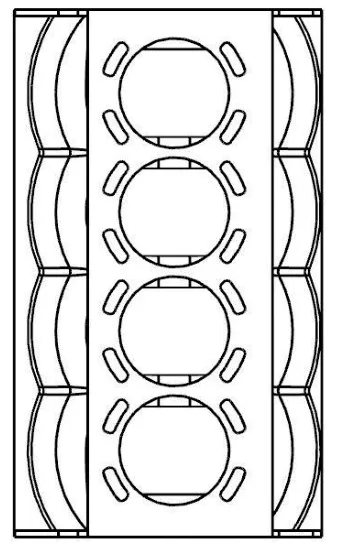

1.2 优化后的结构

根据经验,为了提高缸体顶部圆度加工的稳定性,考虑在水套开口位置增加加强筋,如图3所示。优化结构的原理是:在缸体的顶部提供额外支撑,提高缸孔顶部区域的刚度,进而减小加工过程中的变形。

图2原缸体结构

图3优化后缸体结构

为了验证更改效果有效,需要进行计算分析和实际生产测量统计,从而确保优化措施有效。

2 计算分析

2.1 缸孔的变形机制

一个系统在受到外力的情况下会发生变形,而变形的程度是与系统的结构刚度直接相关的。系统结构好,材料强度高,则在受到外力的情况下形变则小。反之亦然。

缸体在加工过程中,属于一个去除材料的过程。缸孔承受着加工过程中的切屑力,同时发生变形;在加工切屑力去除之后,缸孔的变形会发生回弹,残余的不能回弹的变形量则成了永久变形。缸孔区域结构的刚度直接关系到最终成品的缸孔的圆度以及圆柱度。刚性较好的缸体,在加工过程中的形变较少,最终变形也小;刚性较差的缸体,在加工过程中的变形交大,刚性也随之变差。通过优化缸体结构刚度,减小在加工过程中的变形,能够提高最终成品的圆度以及圆柱度,进而改善了在发动机整机运行过程中的异常磨损,提高了发动机的耐久性。

为了评估两种结构的缸体对于缸孔加工过程中变形的改善,本文采用了有限元分析的方法。步骤如下:(1)首先绘制两种方案的缸体的数模;(2)将两种结构的缸体进行网格划分;(3)对缸体网格赋予HT250的材料属性;(4)对缸孔加载,模拟加工过程中的受力情况;(5)求解分析;(6)对比两种缸体结构的变形情况。

2.2 分析结果

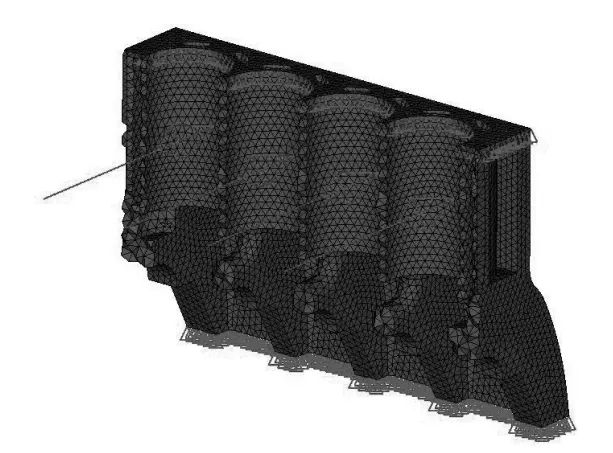

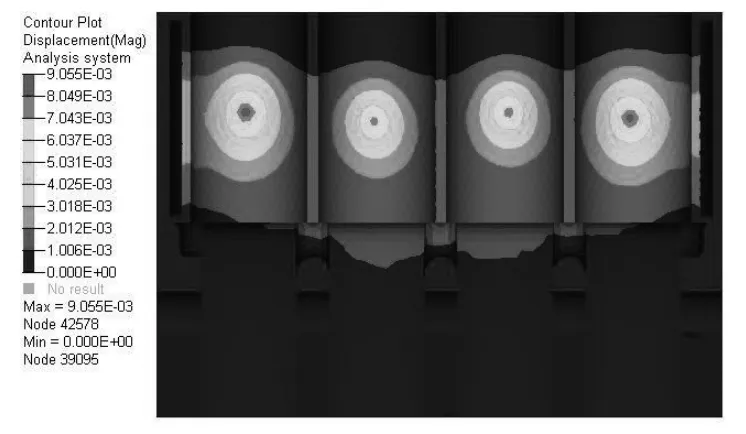

本文采用Hypermesh对缸体进行网格划分,采用CTETRA单元,单元数量为131 023。根据实际加紧的方式,对缸体六个自由度进行约束(见图4)。对缸孔施加径向的力,模拟加工过程中受力导致变形。定量加载2 000 N的力,评估不同结构的缸体受力变形的大小。分析结果如图5所示。

图4边界条件示意图

图5分析结果示意图

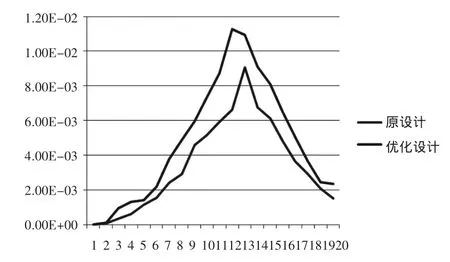

将两者的分析结果进行对比分析,如图6所示。从图6曲线可以看到,增加了加强筋的缸体的变形量比没有加加强筋的缸体变形量小。这是由于增加了加强筋的缸体提高了系统整体的刚度,故在受力情况下产生的形变较小。由此得知,更改结构后的缸体刚度较好,在受到外力的情况下产生的形变较小。通过设计更改达到了提高系统刚度提高的目的,下一步需要通过实际生产过程验证刚度提高对于圆度的贡献。

图6分析结果对比

3 实际生产验证

3.1 生产过程分析

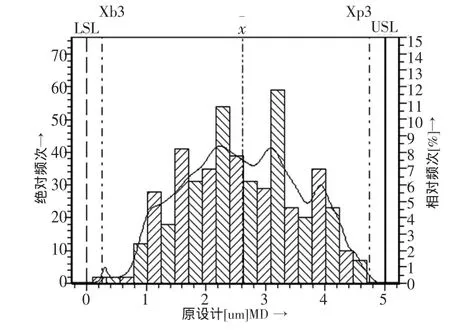

缸孔圆度设计要求为5μm,为了分析圆度的生产数据,本文采用过程统计的方法,对125件生产的圆度数据进行统计分析,评估测量数据的均值x軃,以及标准差σ,并计算过程能力指数及过程性能。

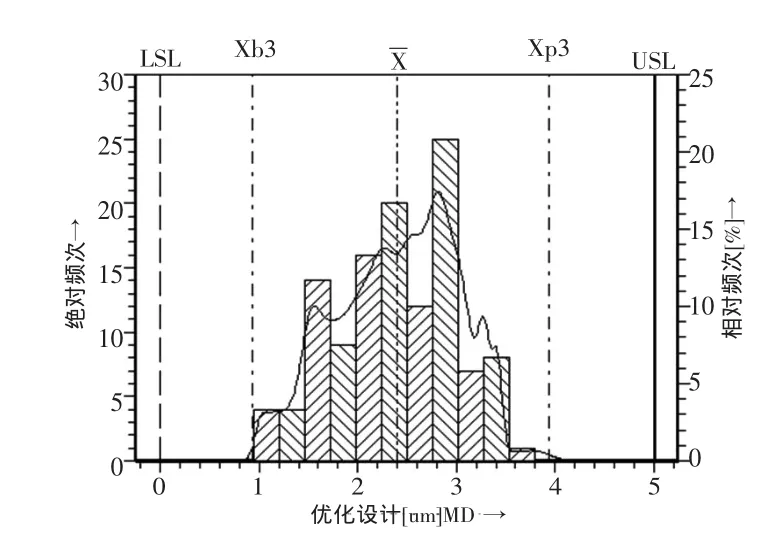

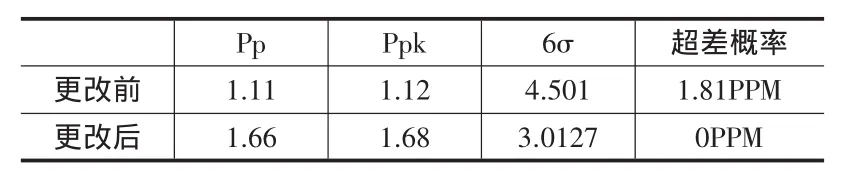

3.2 更改前缸体加工测量数据

统计更改前的加工测量数据,分析图如图7所示。由数据可知x軃为 2.612 μm,6σ 为 4.501.统计更改后的加工测量数据,分析图如图8所示。由数据可知x軃为2.395μm,6σ为3.012 7.由数据可以得知,通过系统结构的更改,改善了最终加工的结果。通过数据的Statistical Process Control(统计过程控制)分析(表1)可以得知,数据的一致性得到了很大的提高,报废零件的数量也得到减少。在更改前,缸孔的圆度没有满足关键质量特性Ppk>1.67的要求,通过结构的更改,达到了Ppk>1.67的目标。

图7原结构的生产统计数据

表8优化后结构的生产统计数据

表1生产数据对比表

4 结束语

本文通过有限元分析与统计过程控制分析相结合的方法,分析了两种不同的缸体水套开口设计对于加工过程的影响。通过分析和实施加工的数据统计,可以得知,在水套上增加加强筋能够提高系统的刚度,从而提高加工的一致性,降低了零件报废率。是可以在实际设计过程中借鉴的方案。

[1]谭正三.内燃机构造[M].第2版.北京:机械工业出版社,1990.

[2]吴炎庭,袁卫平.内燃机噪声震动与控制[M].北京:机械工业出版社,2005.