大型数控车床的一机多用

■沈阳第一机床厂 (辽宁 110142) 盖立亚■中捷机床有限公司 (辽宁沈阳 110142) 姜海洋

大型数控车床的一机多用

■沈阳第一机床厂 (辽宁 110142) 盖立亚

■中捷机床有限公司 (辽宁沈阳 110142) 姜海洋

摘要:大型数控车床加工的零件规格大,批量小,因此经常处在闲置状态。本文通过将数控车床与数控镗床的参数进行比对分析,探讨了将数控车床改装为数控镗床的可行性,并用实例进行了验证,实现了大型数控设备的一机多用,提高了设备使用率及经济性。

1. 改造后车床的主要问题

车床一般情况是以加工各种回转表面为主,虽然可以进行镗孔加工,但是由于工件必须旋转,在加工特定形状的工件(箱体或严重偏心)时有很大的局限性,因此将数控车床改为镗铣床使用具有实际意义。

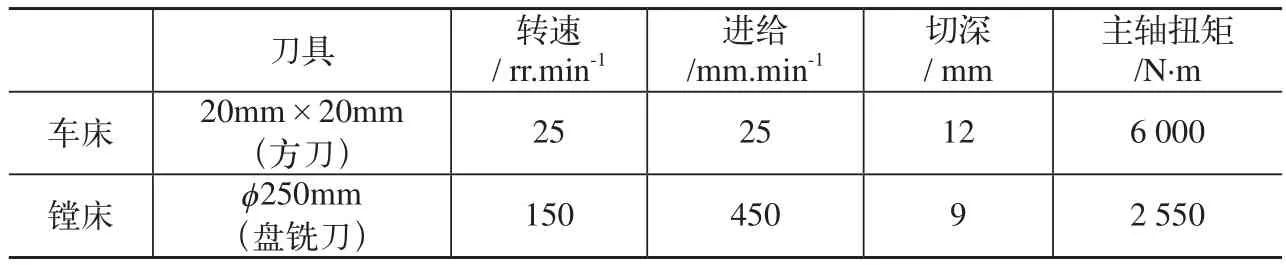

主轴是机床最重要的部件,决定了改造后的加工性能,现将车床与同等功率的镗床的主轴参数进行比较(见表1)。

表1 车床与镗床的主轴参数对比

结构上,车床的主轴与镗床的主轴均能承受较大的径向力与双向的轴向力,所不同的是车床的主轴转速较镗床低。综上,车床主轴完全可以当做镗铣主轴承担大转矩、低转速的镗铣任务。

车床与镗床的切削参数比对,如表2所示。

车床的加工方式是工件旋转,刀具沿X、Z轴方向进给;镗床是刀具旋转,工件沿X、Y方向进给。因此由车、镗切削参数比较确定改造可行性后,将车床的工件位置与刀具位置互换成为我们面对的主要问题。

2. 结构分析

在设计过程中,我们主要考虑了车、镗功能的快速切换性能,即可以比较方便地实现车削、镗铣功能的切换。另外由于车床的特定结构,刀具离主轴承距离较远,需要增加辅助支撑来提高刚性。

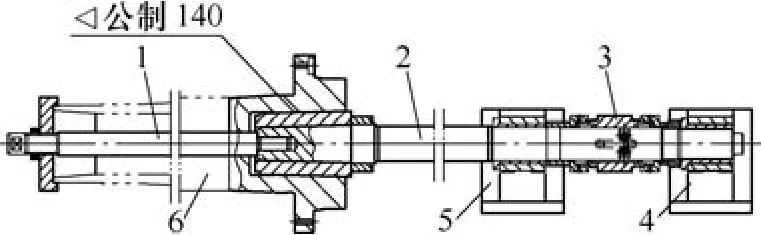

(1)主轴与刀具。为将刀具固定,设计了如图1所示的结构。

利用原来车床主轴的定位锥孔,将镗杆用拉杆、锁紧螺母固定。辅助支撑由2个滑动轴承组

成,安装在支座上。支座安装在床身导轨上,以小山导轨以及平导轨定位。辅助支撑中间为刀盘,工作时主轴旋转,带动刀盘,完成工件的切削;刀盘上可以安装1把刀具也可安装多把刀具实现多把刀具的同时切削。进给动作由床鞍和滑板来实现。刀具的形式如图2所示。

表2 切削参数对比

图1 主轴的结构

图2

(2)夹具主体。车床的滑板导轨为燕尾—镶条结构,有足够的承载能力来支撑工件。但是相对与床身长度,滑板的宽度明显偏小,为了充分利用空间,装载尽量大的工件,工件夹具如图3所示。

图3中蜗母条为待加工的工件,夹具支座用螺栓固定在滑板上,随着X、Z轴的移动而移动。安装时已经将原机床的电动刀架拆下,拆卸刀架时需要注意电缆及管路的处理。

改造后的整体效果的截面图如图4所示。改造后刀具固定,只能旋转;工件安装在滑板上,由原机床的X、Z轴驱动实现数控切削,镗杆主轴支撑的2个轴承座坐落在安装在机床床身上的支撑梁上。

图4所示为特定的零件加工,如将此夹具经过简单的改装即可进行传统镗床上的镗孔加工,但这并不是镗床,所以只能完成相对较为简单的镗削加工,若被加工工件需要回转镗削,此套夹具将不再适用。当然我们也可在此套夹具上经过一定的改进可以形成Y轴方向的进给和B轴回转方向的联动,此时机床就可以实现更多功能的复合加工了。

图3 滑板上的工件夹具

图4 安装后的截面图

3. 结语

采用本文中的结构,只需要拆卸原有车床的刀架,安装相应的镗杆、支座和夹具,即可将一台数控车床改装为镗床使用。从安装到调试可以使用占用的时间约为1h。

经实际验证,精度与效率均不低于专用的镗床,此项改造适用于设备利用率不高,但是加工零件多样化的工厂车间使用。

收稿日期:(20150310)