专用校对规的测量方法

■哈尔滨东安汽车动力股份有限公司 (黑龙江 150066) 高晓东

专用校对规的测量方法

■哈尔滨东安汽车动力股份有限公司 (黑龙江 150066) 高晓东

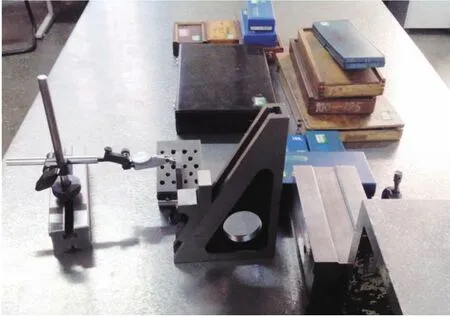

摘要:通过对专用校对规测量方法的选择、确定以及测量结果的分析,认为在平台上借助粘球来测量该校对规比较合适。在车间生产现场类似的量规和校对规比较多,都可以利用该法进行测量。检测工具简单,经过验证该法可以推广使用。

1. 校对规关键尺寸

对汽车发动机主要部件,缸盖检测深度尺寸用的量规检定需要使用相对应的校对规。由于经常使用各种校对规,有必要对校对规测量方法进行研究。

缸盖检测深度尺寸用的校对规有工艺孔φ1 0+0.015+0m m、20°±1′、(21.3±0.01)mm、(15±0.01)mm和(25.206± 0.01)mm等关键尺寸(见图1)。

2. 测量方法的选择

由于工艺孔是设计基准,测量时应该以其为基点去测量各个尺寸,但是在实际测量中,工艺孔往往不加工或是加工后与理论位置也有很大偏差。该校对规没有加工工艺孔,因此在测量时需要用某种方法去显现工艺孔并去测量各尺寸。基于以上原因,考虑有3种测量方案。

图1

3. 测量方案的确定

(1)采用三坐标测量:由于校对规没有加工工艺孔,无法建立基准轴,因此不能用三坐标测量。

(2)用万能工具显微镜(简称“万工显”)来测量:万工显是用光学投影放大进行测量,没有工艺孔不能投影,所以万工显不适用。

(3)在平台上借助粘球来测量:将圆度好的钢球用胶粘在校对规非工作面上,用它来体现工艺孔。其作用是利用球心、工艺孔圆心、实测尺寸和理论尺寸并运用简单的三角函数计算,来测量该校对规并作出测量结论。笔者认为该测量方法适合校对规的检定。

4. 测量方法详述

在平台上借助粘球来测量,具体方法如下。

(1)计算简图(见图2):①过O作P面的垂线OG,过O1作OG的垂线,设其交点为A。②过O1作Q面的垂线,过O作W面的垂线,设二者交点为B,另设O1B

交OA于点C。得到直角三角形Rt△O1AC和Rt△OBC。

图2

(2)测量步骤:①利用1级正弦规检定出P面与垂直面2 0°±1′的实际角度α实。②利用20°±1′的实际值α实和理论尺寸21.3mm、15mm及25.206m m,在图示位置测出O1B(O-O1坐标)的实际尺寸O1B实,利用1级正弦规回转,将P面处于垂直位置测出OA的实际尺寸OA实。在W面处于水平位置时测出OB(O-O1坐标)的实际尺寸OB实。

(3)测量结果的确定:运用三角函数关系,在Rt△O1AC和Rt△OBC中,利用OA实、OB实计算BC和O1C的理论尺寸,将二者相加后得O1B的理论尺寸O1B理。在Rt△OBC中,BC=OBtanα实,OC=OB/cosα实。AC=OA-OC。在Rt△O1AC中,O1C=O1A/cosα实。则O1B理=O1C+BC= O1A/cosα实+OBtanα实。将O1B理与O1B实进行比较,如果O1B理与O1B实的差值在±0.01mm内,说明该校对规合格。

5. 测量结果分析

测量过程中,主要的测量误差有1级正弦规的综合误差δ1、1级方箱的综合误差δ2、1级杠杆千分表的示值误差δ3、人为误差δ4以及钢球的圆度误差δ5。按照正弦规检定规程JJG 37―2005,对合格1级正弦规的综合误差允许值0.002mm,按照方箱检定规程J J G 194―2007,对合格1级方箱的综合误差允许值0.004mm,按照杠杆表检定规程JJG 35―2006,对合格1级杠杆千分表的示值误差允许值0.002mm。经实际检测,δ1=0.002mm,δ2=0.004mm,δ3=0.002mm,δ5=0.000 4mm。

由于人为误差δ4在测量过程中对测量过程有着非常微小的影响,可以在计算总误差时忽略不计。则本法的测量误差

由于校对规在测量时将(21.3±0.01)m m和(15± 0.01)m m视为理论正确的尺寸,则该校对规的公差可视为±0.01mm,即为0.02mm。由于0.005=0.02/4,符合计量器具误差为被计量器具误差的1/10~1/3的要求。

参考文献:

[1] 国家质量监督检验检疫总局. JJG 37―2005正弦规检定规程[S].北京:中国计量出版社,2005.

[2] 国家质量监督检验检疫总局. JJG 194―2007方箱检定规程[S]. 北京:中国计量出版社,2007.

[3] 国家质量监督检验检疫总局. JJG 35―2006杠杆表检定规程[S].北京:中国计量出版社,2006.

收稿日期:(20150122)