高寒环境下油脂润滑泵站的研制

姚林晓, 上官林建, 赵明章,2, 刘 栋, 王春虎, 吴 迪

(1.华北水利水电大学 机械学院,河南 郑州 450045; 2.郑州奥特科技有限公司,河南 郑州 450051)

高寒环境下油脂润滑泵站的研制

姚林晓1, 上官林建1, 赵明章1,2, 刘栋1, 王春虎1, 吴迪1

(1.华北水利水电大学 机械学院,河南 郑州 450045; 2.郑州奥特科技有限公司,河南 郑州 450051)

摘要:针对现有油脂润滑泵站在高寒环境中存在吸油能力差、易损坏、油箱底部易出现润滑脂沉积变质的现象,研制了一种新型油脂润滑泵站.该泵站配备有预剪切功能的高性能齿轮泵、重力平衡传感器油箱和液晶监控器.通过在车辆和风力发电机组集中润滑系统中的实际应用表明:该泵站具有泵送能力强、油脂先进先出、操作直观等优点,实现了高寒地区集中润滑产品的突破.

关键词:齿轮泵;润滑脂;集中润滑系统;重力平衡传感器

相对于手工润滑方式,集中润滑系统具有节能环保、易于控制、定时定量、省工降费等诸多优势,在大型工程机械及大型客车等领域应用越来越广泛.泵站是集中润滑系统的重要部分,主要完成润滑脂的泵送及存储.因此泵站的性能决定了一个润滑系统的综合工作能力,泵站技术的改进创新是提高油脂集中润滑系统工作性能的最核心内容.

1泵站技术现状

由于润滑脂在集中润滑系统中流动的复杂性,长期以来集中润滑系统的结构设计主要依赖于工程技术人员的经验和技巧,具有很大的盲目性,致使集中润滑系统会出现各摩擦副的润滑效果欠佳、润滑脂消耗量偏大[1]等现象.目前,集中润滑泵站主要存在以下几个问题.

1)无法泵送黏稠度较高的油脂.对采用齿轮泵作为供脂油泵的润滑系统而言,由于齿轮泵吸油能力较弱以及电机转速过快时会发生抽空现象,造成润滑装置只能泵送00号等黏度较低的润滑脂.在高寒地区,当温度较低时,00号润滑脂黏稠度升高,流动性变差,导致泵站的泵油能力极弱,主油路欠压、集中润滑系统的润滑效果降低、摩擦副润滑不足等问题频繁发生.为此,在工程实践中常利用000号等稠度更低的润滑脂来代替,但低黏度润滑脂的吸附性差,易流失并污染工作环境而造成不必要的经济损失.

2)润滑脂沉积变质现象严重.润滑脂是由基础油、稠化剂、添加剂及填充剂等组成的混合物,在长期静止的状态下会发生分离变质现象[2].现有的油脂润滑泵站的出油口设计在油箱顶部,工作时润滑泵每次都将新加的润滑脂抽走,导致油箱底部润滑脂长时间滞留,输油量不大的润滑系统经常出现油箱中的油脂沉积变质现象,问题严重的时候甚至会导致润滑泵堵塞损坏[3].

3)无法直观了解泵站的工作状态.由于经济效益和技术原因,多数集中润滑产品并没有可以直观地观测运行状态的显示装置,只有单一的开、关、重启等控制按键,无法了解泵站是否在正常工作,无法进行正常的维护,仅能通过目测透明油箱的油位来判断是否需要加脂.

为了进一步提升油脂润滑系统的工作性能,非常有必要对集中润滑系统的结构进行改进设计.

2新型泵站的研制

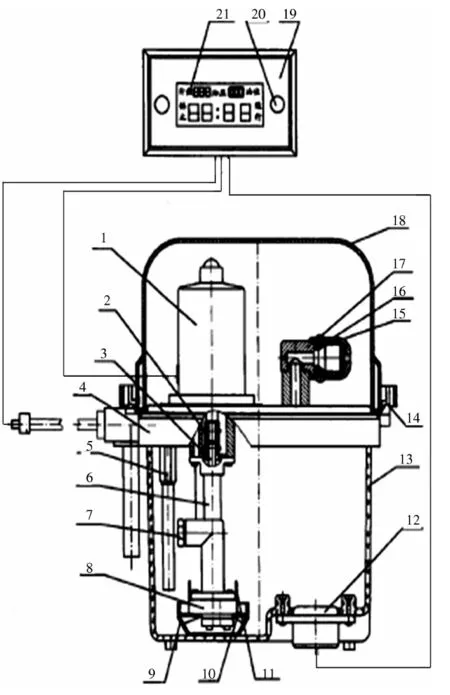

在现有油脂集中润滑泵站的基础上,依据“流水不腐”的自然现象,通过增加油脂的运动性能,减少其在油箱内的滞留时间,对泵站进行改进设计.研制的新型泵站主要由盖板、电机、阀座、卸荷阀、高性能齿轮泵、溢流阀、加油阀、罩壳和重力平衡式油位传感器等组成,监控器由微处理单元、液晶显示单元、电源单元、传感器和输入/输出接口等单元组成,如图1所示.

1—电机;2—连轴节;3—输出轴;4—盖板;5—溢流阀;6—阀座;7—卸荷阀;8—齿轮泵;9—导油外壳;10—输油叶轮;11—稀油叶片;12—油位传感器;13—油箱;14,15—卡槽;16—密封环;17—加油阀;18—外壳;19—监控器; 20—按钮;21—显示屏图1 新型油脂润滑泵站结构图

新型泵站除了特别设计的重力平衡式油位传感器和监控器之外,独特之处还在于,高性能新型齿轮泵结构设计了稀油叶片、输油叶轮和导油外壳等辅助吸油结构,提高其泵送性能.将吸油口设计在油箱底部,实现油脂“先进先出”,减少润滑脂在油箱内的停留时间.增加监控设备,使集中润滑系统有了眼睛和大脑,基于传感器和芯片技术大幅提高泵站的操控性、灵敏性,使系统工作更可靠.放弃了工程中常用的浮子传感器,改用新型齿轮泵重力平衡式油位传感器,将其安装在油箱底部,传输的油位信号通过监控器处理后转换成液晶显示屏上的油位指示.

2.1 高性能齿轮泵

根据润滑脂剪切变稀[2]的原理在齿轮泵上部增加了稀油叶片(如图2所示),一方面在工作过程中通过稀油叶片的转动局部降低润滑脂的黏稠度,增加油脂的流动性,有利于泵送.而已经在管路中进行输送的润滑脂因不再受到剪切作用,在到达润滑点之前又逐渐恢复其本身的黏稠度,不会影响最终的润滑效果.另一方面,稀油叶片的搅动作用,减少了油脂静置的时间,增加了其自身的活性,有效地减少了润滑脂的沉积变质.

1—前泵盖外缘;2—前泵盖下平面;3—导油外壳;4—主动齿轮;5—从动齿轮;6—前泵盖;7—泵体;8—后泵盖;9—传动齿轮;10—齿圈;11—输油叶轮;12—稀油叶片;13—螺栓;14—轴齿轮图2 齿轮泵剖视图

由图2可知,主动齿轮、从动齿轮和泵体组成一个外啮合齿轮泵,将从动齿轮轴的一端加工成齿轮,做成轴齿轮,在齿轮泵前泵盖的外缘处,套上一个相互形成摩擦副的齿圈,齿圈外侧安装上输油叶轮和稀油叶片,叶轮外侧设计一个漏斗形的导油外壳.采取这种结构后,当齿轮泵工作时,从动齿轮将主动齿轮传递来的动力,通过传动齿轮传递至齿圈,齿圈以较主动齿轮低得多的转速绕着前泵盖转动,齿圈上安装的稀油叶片搅动齿轮泵上方的油脂,使油脂能够克服相互之间的黏结力而流动起来,局部降低润滑脂黏稠度.当齿轮泵工作时,输油叶轮与漏斗形导油外壳形成一个简单的输油装置,油脂在稀油叶片和输油叶轮的双重作用下,会沿着导油外壳的内壁源源不断地流向齿轮泵的进油口,以保证进油口处油脂不断被补充.

2.2 监控器

监控器由智能芯片、液晶显示器和传感器等组成,通过预设的程序对整个系统进行控制和操作,同时将系统的实时工作状态通过显示器反映给操作人员.

首先根据各个润滑点的负荷和相对速度,以及机械设备的工作环境温度等条件设定加脂量和加脂时间间隔,并将数据存储在控制器中.监控器通过对机械设备总开关的通断来累计设备的运行时间,当运行时间达到控制器设定的加脂时间值时,控制器驱动润滑油泵自动完成加脂工作.

油泵的正常工作时间由主油路上的压力开关来进行调控.压力开关设置在距离油泵最远的分配器主油路末端.当主油管内压力上升至压力开关的设定压力时,压力开关闭合,信号反馈给电子监控器,监控器控制油泵继续运转预置的时间后停止.若出现油箱内的油脂低于油泵进油口或主油管因损坏出现漏油等故障,主油路压力没有上升,压力开关不能闭合时,油泵运转时间达到监控器设定的工作时间,监控器会发出报警信号,并停止电机以保证系统的安全.

2.3 重力平衡式油位传感器

由于浮子传感器浮子所受油脂的黏附力大于油脂浮力,不适于黏稠度较高的油脂油位传感,而利用光、电原理测量油位的装置价格昂贵,为此在油箱中设计了重力平衡式油位传感器,如图3所示.

1—油箱底;2—薄膜;3—传感器底座;4—传感杆;5—方孔;6—圆孔;7—磁铁;8—霍尔元件;9—传感弹簧;10—插座;11—底部圆孔;12—螺钉;13—螺孔;14—弹簧座;15—螺母;16—螺柱图3 油位传感器结构图

该油位传感器工作原理:当油箱内注入油脂时,随着油位变化,位移传感器通过薄膜变形和弹簧变形使传感杆相对于壳体位置发生变化,薄膜变形引起的变形力和弹簧压缩变形力始终与薄膜支撑面上承受的油脂重力处于平衡状态.因此,油位变化时,位移传感杆相对于底座会产生与油位变化量成一定比例的位移.这一位移通过传感杆下端的磁铁或电极,以及传感器底座上安装的霍尔元件、干簧管、电感线圈或电极,转换成电信号输出.输出的电信号接入信号处理电路最终成为声光信号,指示油位状态或在必要时发出报警信号.

3新型泵站的使用效果

该油脂润滑泵站在郑州奥特科技有限公司AR60车辆集中润滑系统和风电集中润滑系统产品中得到应用,经黑龙江、吉林、辽宁、新疆等东北和西北环境恶劣的地区工程实践表明:

1)新型泵站大幅度提高了齿轮泵的泵送能力,对高黏度的油脂依然具有良好的吸油性能,甚至可以泵送0号极压锂基脂;

2)稀油叶片增加了油箱油脂的局部流动性;润滑泵的吸油口位于油箱底部,基本实现了油脂“先进先出”,减少和避免了润滑脂的沉积变质;

3)研制的重力平衡式油位传感器避免了因油脂黏稠对传感器的黏附作用产生的信号干扰,信号传输给监控器实现了泵站工作状态的全面监控和控制.

4结语

文中所设计的新型油脂润滑泵站采用了高性能齿轮泵、重力平衡式油位传感器和监控器,相比市场上的产品有更加优越的性能.

目前该泵站已经投入实际生产使用,首次实现了0号高黏稠度油脂在全国范围内的常年使用,极大地提高了集中润滑装置的性能,突破性解决了高寒地区无法使用集中润滑装置及长期困扰行业的润滑脂沉积变质等问题,提高了集中润滑装置对不同油脂、不同气候和不同海拔等使用条件的适应性,对油脂集中润滑装置的性能发挥和推广使用起到了很大的推动作用.

参考文献

[1]潘斌,金鑫,赵民章.车辆集中润滑技术应用现状与问题分析[J].客车技术与研究,2008,30(3):37-38,44.

[2]Yeong S K,Luckham P F,Tadros T F.Steady flow and viscoelastic properties of lubricating grease containing various thickener concentrations[J].Journal of Colloid and Interface Science,2004,274(1):285-293.

[3]赵冬章,司爱国.车辆集中润滑技术在高寒地区的应用突破[J].客车技术与研究,2008,30(1):25-27.

(责任编辑:杜明侠)

Design and Manufacture of Grease Lubrication Pump Station under Alpine Environment

YAO Linxiao1, SHANGGUAN Linjian1, ZHAO Mingzhang1,2, LIU Dong1, WANG Chunhu1, WU Di1

(1.School of Mechanical Engineering, North China University of Water Resources and Electric Power, Zhengzhou 450045, China;

2.Zhengzhou Autol Technology Co., Ltd.,Zhengzhou 450051, China)

Abstract:The centralized lubrication system has been widely used, but in the alpine regions, universal grease has poor liquidity that would result in pump station with poor oil-absorption capability and vulnerability, and the phenomenon of the grease deposition and metamorphism easily appears at the bottom of tank. For resolving these problems, we designed and manufactured a new grease lubrication pump station. The pump station has the high-performance gear pump with pre-shear function, the tank with gravity balance sensor and the liquid crystal display monitor. When this pump station was applied to the centralized lubrication system of vehicles and wind generating sets, the running results show that the pump station makes a breakthrough at centralized lubrication products in alpine regions.

Keywords:gear pump; lubricating grease; centralized lubrication system; gravity balance sensor

中图分类号:TH117.2

文献标识码:A

文章编号:1002-5634(2015)02-0070-04

DOI:10.3969/j.issn.1002-5634.2015.02.015

作者简介:姚林晓(1970—),女,河南郑州人,副教授,硕士,主要从事液压系统设计、机械设计理论等方面的研究.

基金项目:河南省科技攻关计划项目(132102210096,142102210107);河南省高等学校青年骨干教师资助计划资助项目(2012GGJS-098);大学生创新创业训练计划项目; 河南省高等学校“专业综合改革试点”项目.

收稿日期:2014-12-10