基于EMD精密球研磨过程振动信号分析研究

赵文宏,谢良江,陈 泽,安 平

(浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310014)

基于EMD精密球研磨过程振动信号分析研究

赵文宏,谢良江,陈泽,安平

(浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310014)

摘要:精密球在研磨过程中产生的振动,会影响球体的表面质量,为了了解精密球研磨过程中的振动,引入经验模式分解(Empirical mode decomposition,EMD)方法,对精密球研磨过程中产生的振动信号进行分析研究.以D-800 Ballpoli球体研磨机为实验对象,系统把采集到的复杂振动信号转化成简单电信号,对信号进行EMD分析处理,实验研究在不同的研磨压力、研磨速度以及研磨液质量分数的情况下,发现研磨过程中的振幅发生变化,研磨压力、研磨速度以及研磨液质量分数是研磨振动的影响因素.随着研磨时间加长,研磨振动幅度越来越小.在相同实验条件下,该方法较傅里叶波形分析方法更加直观方便。

关键词:精密球加工;振动信号;经验模式分解;振动幅度

Study on vibration analysis of ball polish based on

emperical mode decomposition

ZHAO Wenhong, XIE Liangjiang, CHEN Ze, AN Ping

(Key Laboratory of Special Purpose Equipment and Advanced Manufacturing Technology, Ministry

of Education, Zhejiang University of Technology, Hangzhou 310014, China)

Abstract:The vibration caused by precision balls lapping will have a great influence on ball accuracy and surface quality. It is important to introduce empirical mode decomposition (EMD) to analyze the vibration caused during lapping process. The vibration signal of D-800 ballpoli was analyzed by EMD through transforming to electronica signal. The result also shows vibration amplitude is changed in different lapping pressure, lapping speed and lapping fluid. Lapping pressure, lapping speed and lapping fluid are vibration influencing factors. With the increasing of lapping time, the vibration amplitudes will become smaller. EMD is more effective and intuition than Fast Fourier Transform Algorithm with the same experiment conditions。

Keywords:precision ball lapping; vibration signal; empirical mode decomposition; vibration amplitude

研磨球在磨球机中的运动是由研磨球环绕轴中心的公转和自转产生,同时球与球之间的撞击,磨盘对球的压力,设备的缺陷等都会导致振动[1].振动是超精密球体加工中一个主要的不可避免的阻力.研磨振动是影响球体表面质量的一个因数[2-3],因此研究研磨过程中振动,对提高被研磨球的表面质量有帮助.目前,现有的振动分析方法有很多,主要有FFT、ARMA、Cohen类分布、STFT、小波变换及自适应时频分析等.笔者将经验模式分解方法(Empirical mode decomposition,EMD)引入到超精密球体加工领域.EMD是一种研究非平稳数据序列的方法,这种信号处理方法首先由美国宇航局的Huang.N.E等于1998年提出[4].EMD方法是一种典型的自适应分析方法,该方法把信号本身作为基函数,比FFT等利用外界函数作为基函数的分析方法误差小,精确度高.目前,自适应时频分析方法,使用领域正在逐渐变多[5-8]。

以D-800 Ballpoli双自转磨球机为实验对象,利用EMD振动信号处理方法,实现了对振动信号的监测和分析,该方法和FFT分析方法对比,验证了该方法的优点.研究了磨球机振动与磨盘转速、研磨液、加载压力的关系以及振动对球体粗糙度的影响。

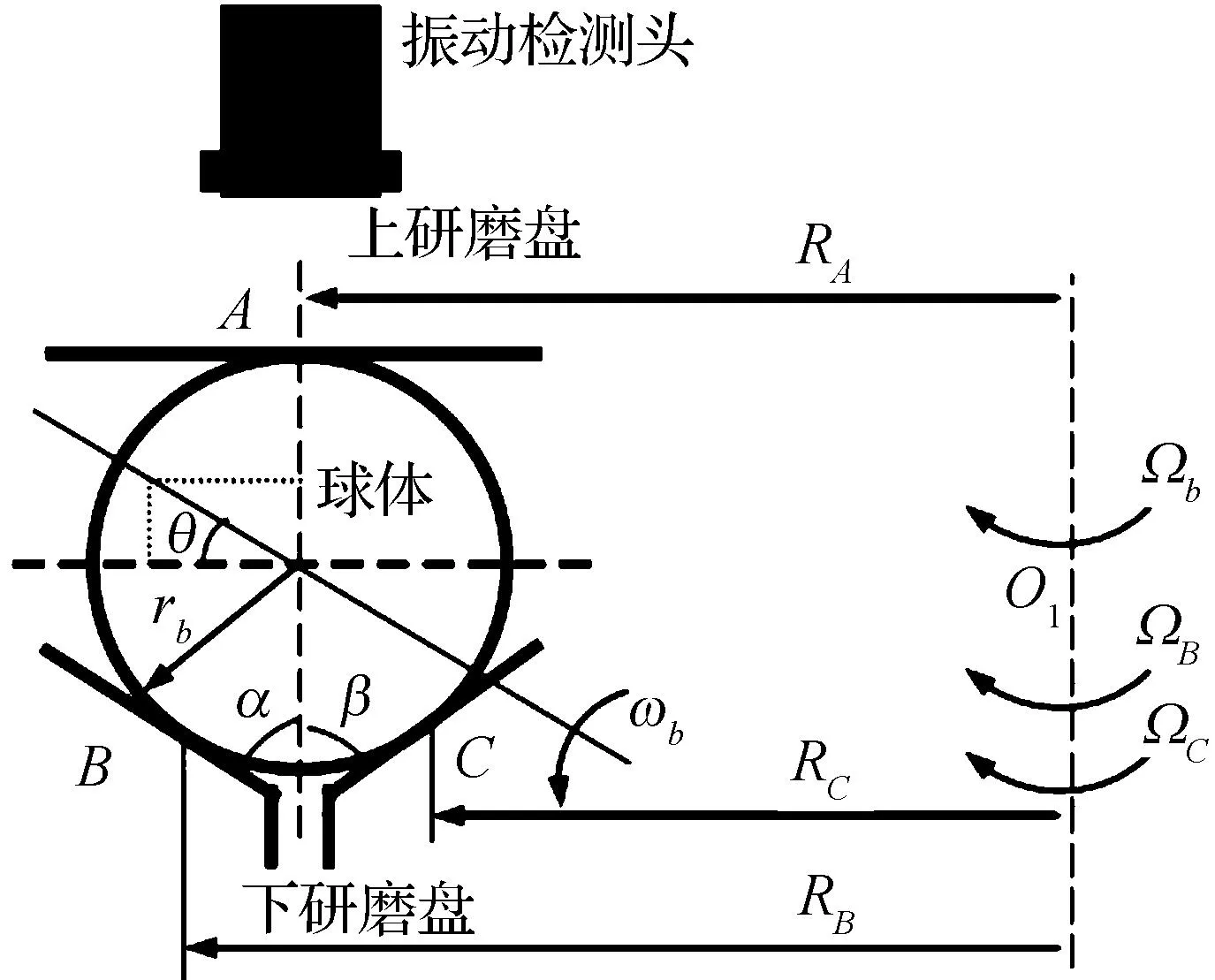

1磨球机振动信号采集原理及硬件组成

振动检测采用电测法,电测法测振动量是通过惯性传感器得到.把传感器与振动物体相连接,振动物体振动时,惯性传感器传出一个电信号,通过电信号得到振动量的大小.图1是D-800 Ballpoli结构示意图.振动检测传感器安装在图中11上加压盘,靠近被研磨球体。

1—床身;2—动力部分;3—外轴套;4—立柱;5—横梁;6—涡轮蜗杆加压机构;7—丝杠;8—上压力传感器;9—加压弹簧;10—下压力传感器;11—上加压盘;12—内盘;13—外盘;14—轴承图1 D-800 Ballpoli结构示意图Fig.1 D-800 Ballpoli structure diagram

振动信号被传感器采集后,通过信号放大电路被单片机识别,笔者采用了两级单电源交流信号放大电路.电路前一级是同相放大电路,后一级为反相放大电路.经过放大电路处理的信号是一个模拟信号,通过AD转换,信号变为可识别数字信号并进行分析.本系统选用压电式加速度传感器AD100T传感器,实验过程中上研磨盘不动,检测装置相对上研磨盘保持静止,下研磨盘转动,被检测球体经过检测装置的频率不超过1 000 Hz,而加速度传感器AD100T的检测频率最高达到15 000 Hz,可以在较短时间内完成对研磨球的振动检测,因此该传感器可以保证振动监测的可靠性.安装位置如图2所示.加速度传送来的信号然后通过XK343信号调理器,阿尔泰USB2812数据采集卡.从信号检测点检测到信号后,通过信号采集电路,把振动信号转化为简单电信号,再传到上位机上进行EMD分析处理,结果以图表形式显示在显示屏上[9-13]。

图2 振动检测头检测位置示意图Fig.2 Vibration detection location diagram

2振动信号的EMD分析

经验模态分解的主要内容:先根据信号自身的时间特征分解成多个固有模态函数(Intrinsic mode function,IMF),再对得到的Hilbert变换进行处理,得到信号的瞬时频率和振幅,从而得到时频谱.最后对每个谱进行Hilbert边际谱的计算,通过边际谱看出概率意义上幅值在整个数据跨度上的积累幅值.在表1的实验条件与加工参数条件下,进行实验。

表1 实验条件与加工参数

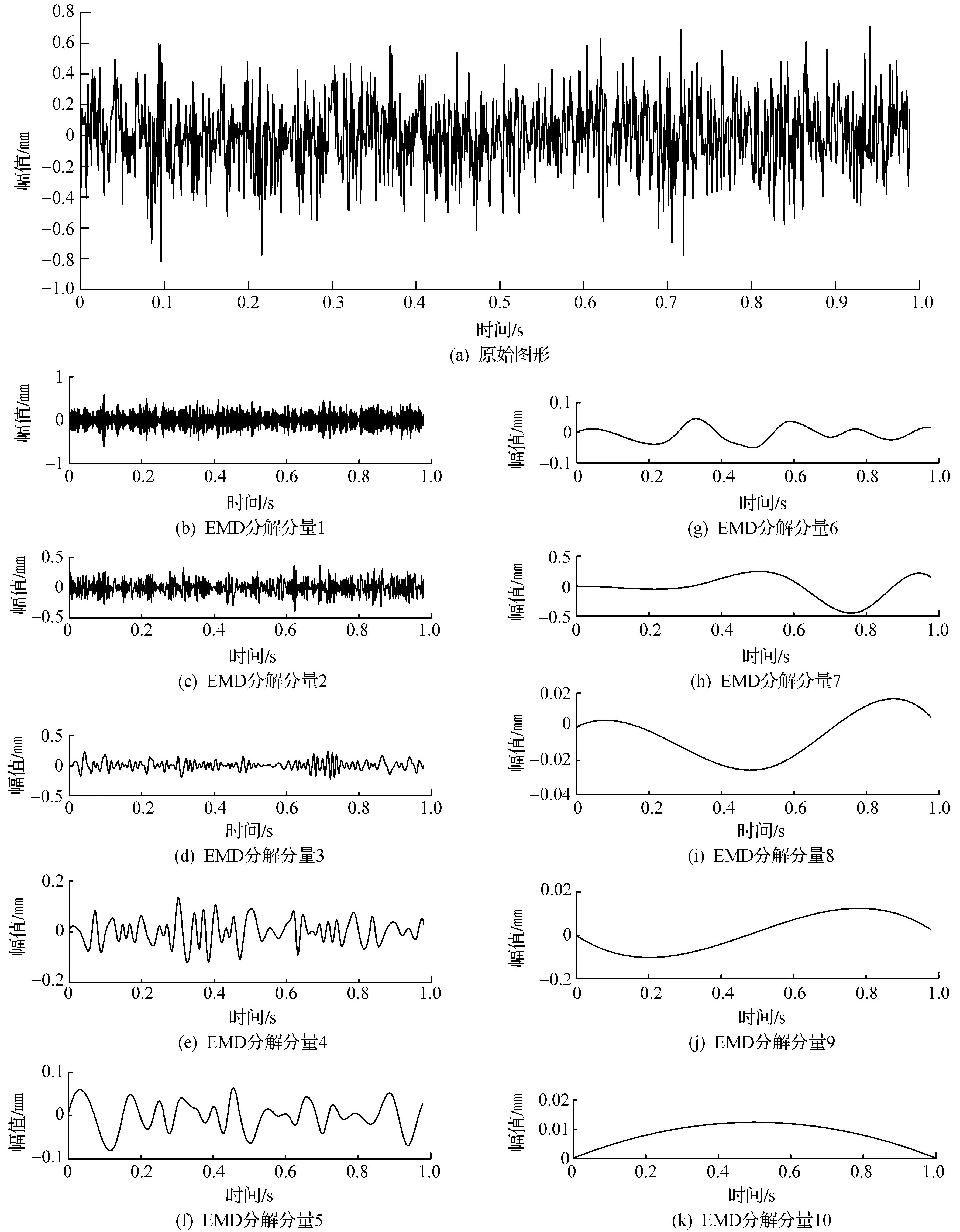

图3 原始信号及其IMF图Fig.3 Original signal and IMF chart

检测到的振动信号原始图形,并对其进行EMD分解,得到IMF如图3所示,图形横坐标为时间,传感器的采样频率是1 000 Hz,纵坐标是信号幅值,单位是mm.固有模式函数是为了获取多分量信号真正的频率时变特征,将多分量信号分解为单分量信号,方便获取信号瞬时频率.图4(a)是原始信号的边际谱图,图4(b,c)是研磨一段时间后的边际谱图。

测量研磨过程中的任意20颗球,得到前面16 h的球径平均差走势,如图5所示。

图4 实验信号边际谱三个时间阶段图Fig.4 Marginal spectrum of three stages

图5 球径平均差走势图Fig.5 Average deviation of sphere diameter

瞬时频率表示信号交变快慢的物理量,任一瞬时频率都有一定的能量,将所有时刻的某个频率的能量值加起来就是信号中该频率的总能量,也就是边际线的高度.边际线反应了在某个频率点振动幅度的大小,如图4(a)所示边际谱,表示研磨过程中振动最大的是球体在50,150,250,700 Hz的振动幅度最大,排除交流电信号的干扰因素[14],剩下150,250,700 Hz三个主要振动频率,在图4中,以250 Hz振动频率为例,图4(a)图的振动幅度0.1 mm,图4(b)图的振动幅度是0.08 mm,图4(c)图的振动幅度是0.03 mm.说明随着研磨时间的增加,研磨振动在不断减小。

分别对导致振动的其中三个振动影响因素:研磨压力、研磨速度和研磨液的质量分数进行实验[15],并对这三个要素进行实验验证。

图6(a)所示是原始实验条件边际谱,原始实验条件是平均加载到每球的压力是10 N,10%的研磨液质量分数,研磨转速为10 r/min。

图6(b)中平均加载到每球的研磨压力增加到20 N,10%的研磨液质量分数,研磨转速为10 r/min。

图6(c)中平均加载到每球的压力是10 N,10%的研磨液质量分数,研磨盘转速减小到10 r/min。

图6(d)中平均加载到每球的压力是10 N,研磨液质量分数增加到30%,研磨转速为10 r/min。

图6 实验信号边际谱不同条件对比图Fig.6 Marginal spectrum of different conditions

以转速分析为例,随着转速的减小,边际谱中250 Hz区域峰值减小,说明随着转速的下降,由研磨盘转速带来的振动在减小.转速对250 Hz的振动频率影响较大.根据文献记载和实验验证,研磨压力、研磨速度、研磨液的质量分数是影响磨球振动的三个影响因素[16]。

以研磨速度为例,与FFT分析方法进行比较,每球10 N的研磨压力,10%的研磨液质量分数,研磨转速分别为30,10 r/min,研磨振动边际谱如图7(a,b)所示.利用FFT方法分析振动,假设研磨速度对振动产生影响,图7(c,d)是不同研磨盘转速的FFT功率谱图.4个实验有相同的每球10 N的研磨压力,10%的研磨液质量分数,不同的研磨转速分别是30,10 r/min。

图7 EMD边际谱图和FFT功率谱图比较Fig.7 EMD marginal spectrum and FFT power spectrum

随着转速的减小,边际谱中250 Hz区域峰值减小,说明随着转速的下降,由研磨盘转速带来的振动在减小;利用FFT方法分析振动,在假设基础上,通过单一变量多次实验,虽然也能得到振动随着转速减小而减小,但是没有边际谱图形象直观。

综合文献和实验验证,研磨压力、研磨速度和研磨液的质量分数是磨球机振动产生的三个影响因素.基于EMD的精密球研磨过程中振动信号监测与分析方法能正确反应研磨中产生的振动,符合振动监测的要求。

3结论

提出了基于EMD的精密球研磨过程中振动信号监测与分析技术,并对该技术中的理论分析、硬件设计与软件设计进行了研究.在D-800Ballpoli双自转磨球机上进行实验,实验证明,该系统具有良好特性,实验信号边际谱很好地表现精密球研磨过程中振动信号的变化.结合文献记载,研磨压力、磨盘的研磨速度以及研磨液的质量分数是振动产生的三个影响因素.随着研磨时间的增加,振动幅值越来越小.相对于传统的FFT频谱分析法需要在假设的基础上多次实验比较得到振动影响因素的方法,这种方法直观有效,符合振动监测的要求,对降低研磨振动,提高精密球的研磨效果有很大帮助.通过对磨球机的状态监控可以有效的对球体的加工情况进行了解,改进精密球的加工工艺。

参考文献:

[1]夏其表.精密球体研磨加工的在线检测与优化控制[D].杭州:浙江工业大学,2008。

[2]WON J K, MODARRES M. Improved Bayesian method for diagnosing equipment partialf ailures in process plants[J]. Computers and Chemical Engineering,1998,22(10):1483-1502。

[3]吕冰海,袁巨龙,戴勇.氮化硅陶瓷球研磨过程中磨损形式的研究[J].摩擦学学报,2008,28(5):416-421。

[4]曹冲锋.基于EMD的机械振动分析与诊断方法研究[D].杭州:浙江大学,2009。

[5]王强.基于压电材料的振动能量采集技术的研究[D].南京:南京航空航天大学,2008。

[6]闫锴.基于EMD的机械振动分析与诊断方法研究[J].科技资讯,2014(1):47-48。

[7]YU Danjiang, REN Weixin. EMD-based stochastic subspace identification of structures from operational vibration measurements[J].Engineering Structures,2005,27(27):1741-1751。

[8]DU Qinhua, YANG Shunian. Application of the EMD method in the vibration analysis of ball bearings[J]. Mechanical Systems and Signal Processing,2007,21(6):2634-2644。

[9]李颖.基于LabVIEW电动机振动检测系统的研究[D].石家庄:河北农业大学,2012。

[10]王明哲.基于Atom和ARM的实时振动检测仪[D].哈尔滨:哈尔滨工程大学,2012。

[11]于洋,杨金英.机械振动检测仪器的研制[J].仪表技术与传感器,2008(9):35-36。

[12]李伟光,张送,朱火美,等.基于虚拟仪器的电主轴振动检测[J].机械工程师,2009(2):93-94。

[13]周见行,李存兵,季行建,等.基于虚拟仪器技术输油泵远程状态监测系统[J].浙江工业大学学报,2009(4):469-472。

[14]安平.高精密球加工过程中的状态监测[D].杭州:浙江工业大学,2013。

[15]顾盛挺,鲍雨梅,柴国钟,等.颗粒表面粗糙度对纳米压痕特性影响研究[J].浙江工业大学学报,2013(2):214-217。

[16]周文委;翁国庆;张有兵.基于ARM的多功能三相电能质量在线监测器[J].浙江工业大学学报,2012(2):213-216。

(责任编辑:陈石平)

中图分类号:G356.6

文献标志码:A

文章编号:1006-4303(2015)02-0175-05

作者简介:赵文宏(1969—),男,浙江浦江人,教授级高级工程师,主要从事超精密加工设备的控制系统的设计,E-mail:916666039@qq.com。

基金项目:国家自然科学基金资助项目(51375455)

收稿日期:2014-11-10