汽轮机高压缸中分面联接螺栓内孔加工研究

刘现栋

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

0 引言

汽轮机高中压部分是汽轮机最为关键的部套,其中分面联接螺栓在汽轮机工作时承受着高温和高压荷载,在安装时要对联接螺栓使用液压扳手预紧,为保证足够的预紧力,高中压螺栓一般都采用加热后拉伸预紧工艺。为加热螺栓,在螺栓制造过程中必须在螺栓中间加工出一个φ29 mm,深1550 mm的内孔作为放置加热杆使用。

螺栓内孔有着严格的加工要求,表面粗糙度Ra3.2,孔偏心公差不超过0.3 m,材料型号为422(1Cr10NiMoW2VNbN-5),硬度275~310 HB,属于细长孔加工,细长孔加工是加工工序中难度较大的内容。厂内使用的机床是Z2120A型深孔钻床,比较老旧,刚性较差,如图1所示。

1 加工试验研究

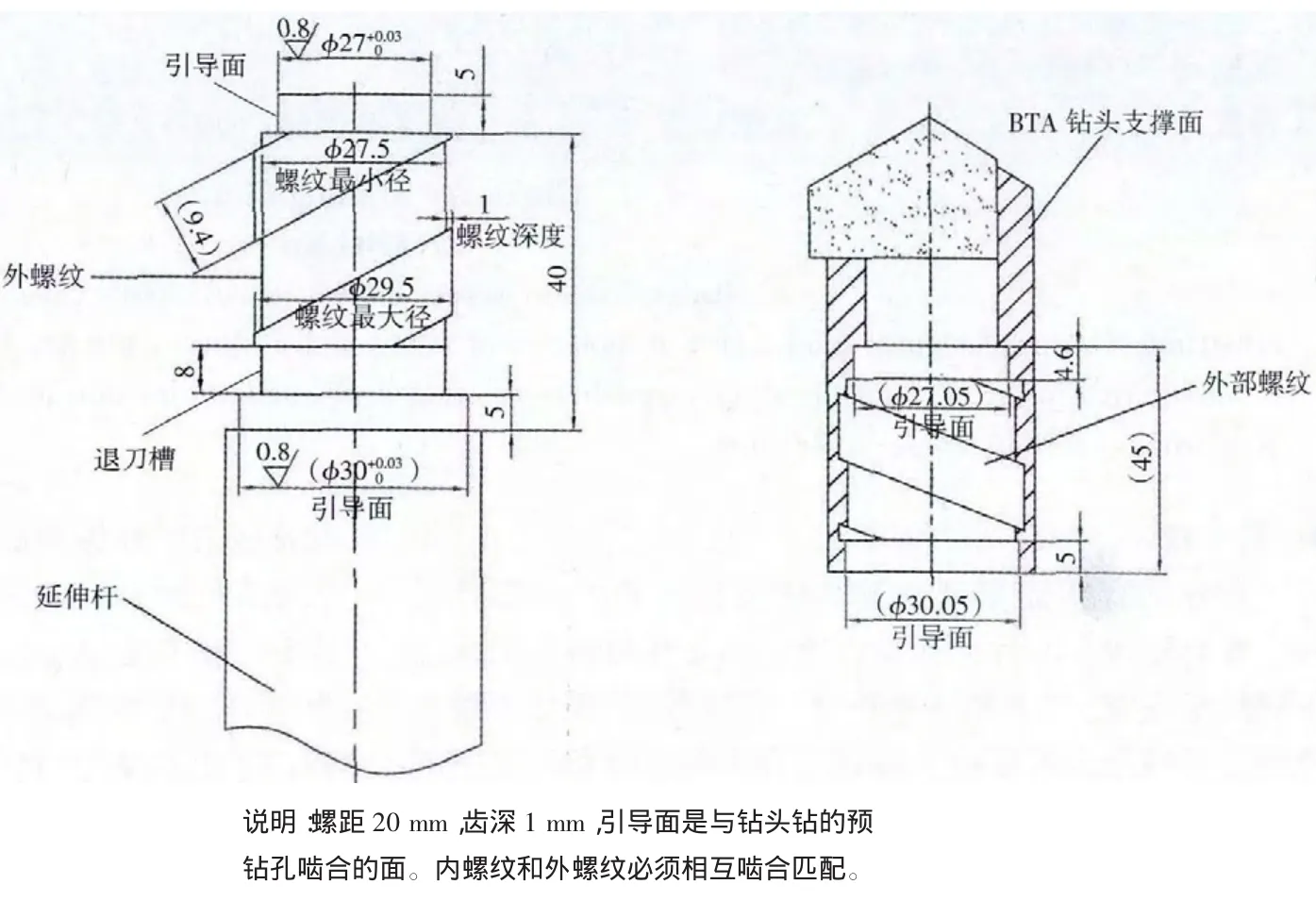

试验采用BTA内排屑深孔钻,用于加工φ6~φ60 mm、长径比L/D大于100、精度H7~H9级、表面粗糙度Ra3.2的深孔,生产效率是外排屑的3倍以上。

1)钻孔注意事项:工件端面应与工件轴心线垂直,以保证端面密封可靠;正式加工前在工件孔位上预钻一个浅孔,引钻时可起到导向定心作用;为保证刀具加工寿命,最好采用自动进给走刀;进液器、活动中心支承中的各导向套如有磨损,应及时更换,以免影响钻孔精度。

图1 Z2120A型深孔钻床

2)深孔加工操作要点:主轴和刀具导向套、刀杆支承套、工件支承套等中心线的同轴度应符合要求;切削液系统应保证正常;工件的加工端面上不应有中心孔;切屑形状应保持正常,避免生成直带状切屑;采用较高速度加工通孔,当钻头即将钻通时,应降速或停机以防损坏钻头。

3)深孔加工切削液:深孔加工过程中会产生大量切削热并不易排出,需要供给充足的切削液润滑冷却刀具。一般选用1∶100乳化液或极压乳化液;最好选用极压乳化液或高浓度极压乳化液,可获得较高加工精度和表面质量,切削油的运动黏度通常选用(40℃)10~20 cm2/s,切削液流速为15~18 m/s;如果排油不畅,可适当选用黏度低的切削油;对于此类精度高的深孔加工,可选用切削油配比为40%的极压硫化油+40%煤油+20%氯化石蜡。

4 )本次试刀一共试了3种规格的刀片。

a.C5材质、TICN 涂层、HI槽型(080918-504)4PCS。由于该设备较老,为保证安全,按照原先的转速和进给速度,按照原来的参数加工的Vc=47 m/min,f=0.08 mm/min。

结果是铁屑较长,易堵塞内排屑管道,且加工了2~3个零件后刀片切削刃靠外侧倒角处的磨损特别严重,寿命不长,性价比不好。针对出现的铁屑较长易堵塞的问题,经过排查后,决定把排屑管后部原来的的直角弯管改为圆弧弯管,应用后发现效果很好几乎不再堵塞。

图2

b.C2材质、TiCN 涂层、HI槽型(090417-531)4PCS。Vc=47 m/min,f=0.08 mm/min。

同样的涂层和槽型,同样的参数,但加工后发现寿命比C5高很多,6个新刀片刚做时铁屑较长几乎整根不断,每做一根铁屑就越短,做到最后第6根时断屑形状为C型,刀片切削刃磨损较均匀且轻微,可再做,但考虑到工件的安全性未在加工。

c.C2 材质、TiAlN 涂层、标准 T-A(1C22A-29)2PCS。Vc=47 m/min,f=0.08 mm/min。

加工完8个工件后发现铁屑从第1个到第8个几乎没有什么改变,切削刃磨损较090417-531小,均匀,前刀面上磨损也比090417-531小,分析估计连续加工时间长油温也较高,TiAlN涂层比TiCN涂层更耐磨,性价比较高,且换刀简单。

2 改进前后的加工参数对比总结

1)工艺改进前加工参数,加工效果及刀具损耗。刀柄:两根长1700 mm钻杆。刀片为单刃镶硬质合金钻头。材质为硬质合金,国产。冷却方式为油冷(高压)。切削速度VC=47.4 m/min。进给速度f=0.09 mm/r。切削长度为1550 mm。转速为521 r/min。刀具寿命为1~2/pcs。表面粗糙度很少能达到Ra3.2。

图3 深孔钻

2)工艺改进后加工参数,加工效果及刀具损耗。

刀柄:080806-47,080806-48,080807-3,非标 BTA的钻杆。刀片:a.C5材质,TiCN涂层,HI槽型(080918-504);b.C2 TiCN HI (090417-531);c.C2 TiAlN T-A(1C22A-29)。材质为 C5,C2。冷却方式为油冷(高压)。切削速度VC=47.4 m/min。进给速度f=0.09 mm/r。切削长度为1550 mm。转速为521 r/min。刀具寿命为6~8/pcs。表面粗糙度Ra3.2较好。

通过对比,显而易见,工艺及加工刀具改进后刀片损耗降低很多,同时孔的表面质量有所提高。

3 经济效益及意义

由于Z2120A深孔钻床老化,机床刚性差,加工螺栓内孔形位公差及表面质量达不到图样的设计要求,废品率多,严重影响交货期,而更换一台深孔钻设备成本要500万元左右,成本较高。通过改进刀具工装,改善加工参数,很好地解决了这个问题,节省了成本,提高了效率。

[1] 陈日曜.金属切削原理[M].北京:机械工业出版社,2002.

[2] 王学义.工业汽轮机加工方法[M].北京:中国石化出版社,2011.