透平压缩机叶片扩压器制造工艺研究

孟东民, 王鸿雁, 史冠峰, 王国超, 熊学强, 李艳

(开封空分集团有限公司,河南 开封 475004)

0 引言

透平压缩机中所使用的扩压器有叶片扩压器和无叶扩压器两种型式,其功用主要是扩压和导向,使从叶轮出来的具有较大动能的气流减速,使动能有效地转化为压力能,并将气体导向蜗壳,是透平压缩机的重要元件[1]。

当压缩机在设计工况下运行时,由叶片扩压器引起的压力扰动可向上游传播,影响到叶轮的工作,严重时可能导致对叶轮叶片的冲击,引发较严重的安全事故[2]。影响叶片扩压器制造质量的关键因素是叶片分布的均匀性和隔板通流端面的变形量大小:叶片分布不均匀容易引起气流不均匀,严重时会导致高速气体产生涡流,从而引起压缩机的强烈振动而无法正常工作;隔板通流端面的变形可导致气体扩压效果降低,从而影响整台机器的效率。

1 叶片扩压器的结构、制造工艺及存在问题

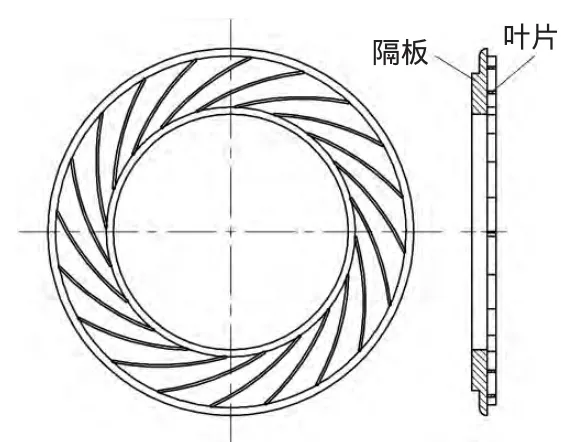

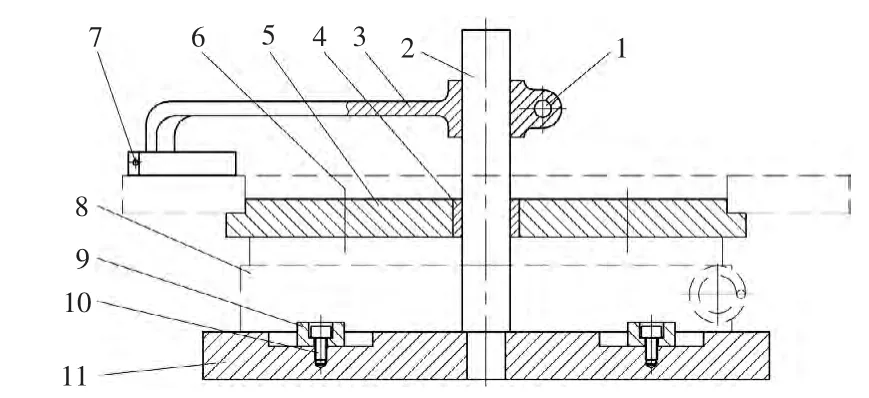

透平压缩机叶片扩压器由若干均匀分布的叶片(厚度3~8 mm)与隔板端面焊接而成,扩压器的直径与隔板的厚度比非常大(一般直径为1000 mm左右,厚度为 20~40 mm),且形位公差要求严格,常用的规格见图1。

传统的制造工艺是先进行隔板、叶片等单个零件的预加工,加工隔板时在厚度及其内、外圆直径、叶片高度等处留适当的余量;在隔板已加工到尺寸的端面上均布划出叶片装焊的位置线,并按线装焊叶片;去应力热处理和校平后机加工成形。经实际测量、分析,用这样的方式加工出的叶片扩压器存在以下问题:

图1 透平压缩机叶片扩压器示意图

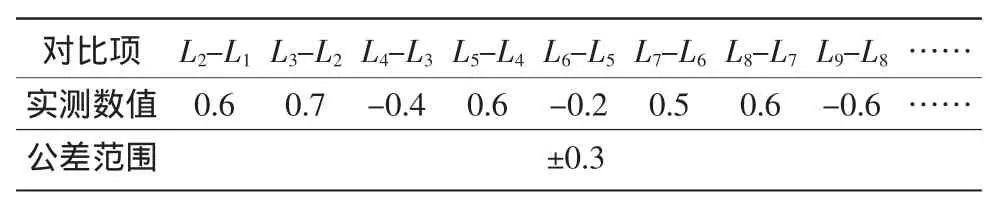

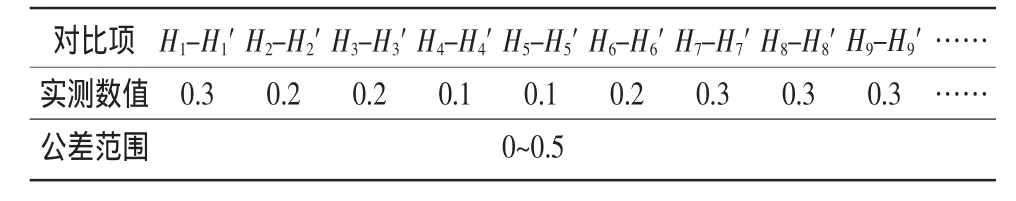

1)叶片分布的均匀性和进出口边位置的一致性超差,且无规律可循。测量按图1加工的一件扩压器,发现各叶片出口边至外圆的尺寸数值大小不一,差值最大在1 mm以上;在相邻两叶片出口处的同一圆周上测量同一个方向的等分弦长尺寸,其差值绝大部分超公差范围,见表1。检测其它规格的扩压器,情况与之类似。

表1 相邻叶片在出口位置同一圆周上沿同一方向的弦长差值 mm

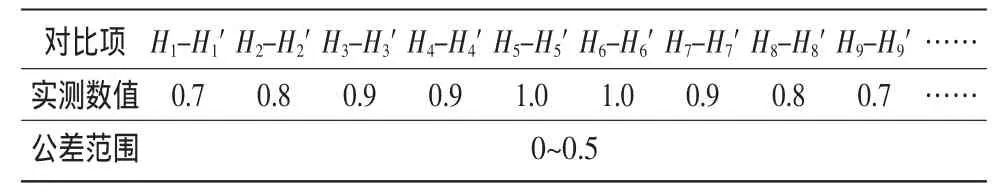

2)叶片焊接过程中产生的焊接应力使成品工件变形超差。把成品扩压器的隔板定位端面放在检验平台上,用高度游标卡尺检查隔板同一径向内孔、外圆处相应位置的高度尺寸,发现其差值均超公差范围,并且是外高内低,呈凹心状。高度差值见表2。

表2 隔板内、外圆处相应位置的高度差值 mm

2 原因分析

通过研究分析扩压器制造工艺的每一个工序,跟踪监测多个工件的每一个中间环节,发现造成上述问题的因素主要有以下两方面:

1)装焊时未把叶片精确定位,仅按划线组装焊接,是造成叶片分布不均匀和进出口位置不一致的主要原因。

2)叶片焊接过程中产生巨大的焊接应力,使隔板外圆按相同的方式向中心收缩,造成外高内低的凹心变形。不同的工件在消应力热处理后检测,凹心的深度值在2.8~4.5 mm不等,但相同尺寸的工件其凹心深度值比较稳定(差值不大于0.5 mm)。此现象说明焊接后工件的变形无法避免,但变形方向及数值有一定的规律。虽经压力机校平,但校平的精度较低,且校平时产生新的应力,在后序的机加过程中逐渐释放出来,会引起工件的二次变形。

3 创新制造工艺并设计叶片焊接定位模具

3.1 创新制造工艺

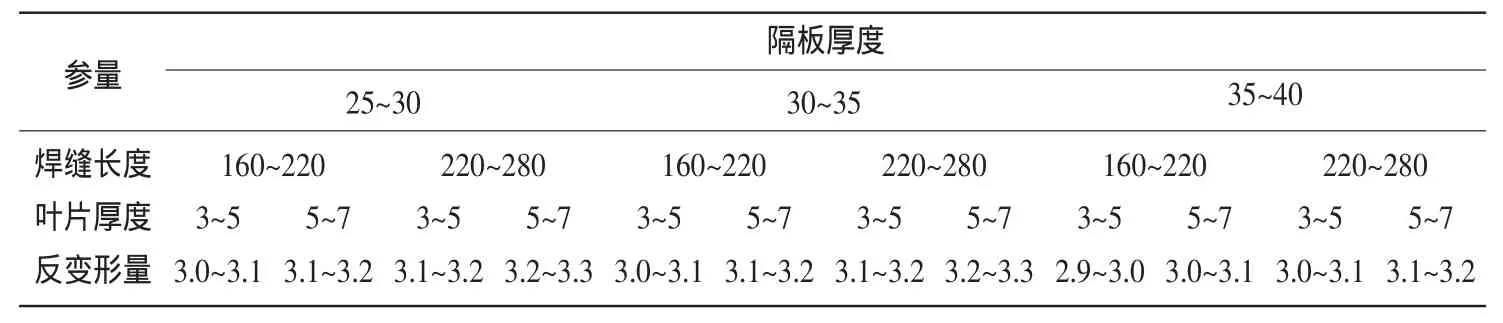

叶片扩压器是隔板、叶片组焊而成的结构件,焊接过程中产生变形不可避免。根据其变形是凹心并且变形量较稳定的这一特点,从制造工艺上采取措施:在加工隔板时预先在焊叶片的一面上留出反变形量,即隔板外圆处的厚度比内孔处厚度薄一些,焊完叶片后因焊接应力的作用把隔板通流端面拉至平整状态;而隔板定位端面因为有加工余量,可通过机加的方式加工至平整状态;同时取消校平工序,从而消除二次应力对工件产生的影响,有效解决了焊接过程中产生的隔板变形问题。考虑隔板和叶片的厚度及焊缝的长度等主要的影响因素,把实验中测得的数据进行归纳、对比、分析,确定出与隔板相对应的反变形数值,见表3。

表3 实验确定的隔板反变形值(部分) mm

为了把焊接变形控制在工艺要求的范围内,焊叶片前把已预加工的隔板从内、外圆用多个压板和螺钉压紧在焊接平板上,用模具精确定位叶片并点焊后,采用船形对称焊接的方式焊接叶片,施焊过程中控制好焊接电流的大小和焊角高度;焊接完成后工件连同焊接平板一起进行消应力热处理。

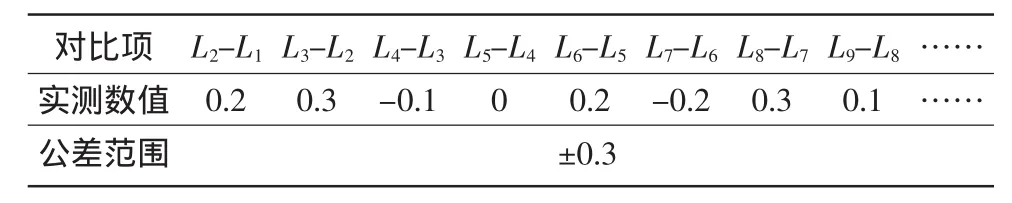

3.2 设计叶片焊接定位模具

为了保证叶片在隔板上分布均匀且进出口位置一致,设计了叶片焊接定位模具,如图2所示。其中定位挡板3结构如图3所示。

图2 叶片焊接定位模具示意图

图3 定位挡板示意图

1)芯轴2采用过盈配合方式装入底座11中心孔内,回转工作台8通过中心孔和底部键槽定位装在底座上并用螺钉紧固。

2)定位板5内孔压入铜套4,用铜套内孔定位装在回转工作台上并用螺钉压紧。铜套内孔与芯轴的配合间隙为 0.05~0.08 mm。

3)定位挡板3抱在芯轴上,根据隔板的厚度不同可上下调整位置。定位面外圆半径与叶片内圆半径相同。

4)定位销7装在定位挡板的圆弧定位面上,用以准确定位叶片的出口位置。

5)模具使用时先按图示的位置关系组装各零部件,然后在定位板上装上隔板,预留反变形的面向上;调整定位挡板的上下位置,拧紧螺钉1抱紧芯轴。叶片利用定位挡板外圆和定位销定位,并点焊两端固定。按顺序装点下一个叶片时,转动回转工作台并带动隔板精确旋转产品图纸要求的等分角度,然后把叶片定位、点焊。依次类推,全部叶片点焊完成后去掉模具,把带有均布叶片的隔板压紧在焊接平板上焊接焊缝。

4 工艺验证与应用效果

按新的制造工艺完成叶片扩压器加工后,经过多规格、多批次检验,叶片分布的均匀性、进出口边位置的一致性和隔板变形量均控制在产品图纸要求的公差范围以内。采用原检测方法测量按图1加工的工件的弦长差值和内、外圆高度差值,完全满足设计图纸的要求。具体数据见表4、表5。将此工艺方法应用到不同规格的叶片扩压器上,各项检测结果均满足设计要求。

表4 执行新工艺后相邻叶片在出口位置同一圆周上沿同一方向的弦长差值 mm

表5 执行新工艺后隔板内外圆处相应位置的高度差值 mm

5 结语

通过对叶片扩压器传统制造工艺的研究分析,结合大量的实物测量数据,找到了制造过程中影响其质量的关键因素。采取独特的工艺方法,设计专用的定位模具,创新了透平压缩机叶片扩压器的制造工艺,并应用于全部不同规格零件的生产过程中,保证了该工件的制造质量,同时也给类似工件的加工在技术和实践两方面提供了一种新的思路和方法。

[1] 冀春俊.离心压缩机小流量级扩压器的分析与优化[J].风机技术,2005(2):15.

[2] 刘赫.叶片扩压器对模型机性能的影响研究[D].大连:大连理工大学,2008.