FPSO克令吊基座结构直接设计

张延昌, 陈国建 , 王 璞, 李永超 , 陶尼斯

(1.中国船舶及海洋工程设计研究院,上海 200011; 2 法国必维船级社中国有限公司,上海 200011)

FPSO克令吊基座结构直接设计

张延昌1, 陈国建2, 王璞1, 李永超1, 陶尼斯1

(1.中国船舶及海洋工程设计研究院,上海 200011; 2 法国必维船级社中国有限公司,上海 200011)

摘要:克令吊基座是吊机安全的重要保障,其屈服、疲劳强度在详细设计中应特别重视。以某FPSO吊机基座为设计研究对象,首先总结了基于精细网格的强度有限元直接计算评估技术、基于谱分析方法与确定性方法相结合的疲劳分析评估技术;其次提出吊机基座结构直接设计思路及流程,并对初步设计方案进行屈服、疲劳强度校核;最后对吊机基座结构方案进行优化设计与分析。研究表明:吊机筒体与船体纵向、横向强力构件相连接处容易产生高应力,需要重点关注;通过改变结构型式、尺寸使结构间的刚度匹配更合理,使各结构传递或承载更均匀;通过增加局部结构板厚等方法,可以提高结构强度及疲劳性能。该设计技术可为其它类似海洋工程结构设计提供指导。

关键词:FPSO; 克令吊基座;直接设计;有限元分析;谱疲劳分析

0引言

FPSO是集油气处理、生活、发电、热站与原油输出于一体的极其复杂的生产装置, FPSO 以其全海式操作、海域/油矿适应性强、可长期系泊、储存能力强、可转移重复使用等优势,逐渐成为海上油气生产主流设施[1-3]。FPSO作为一种专用的油气生产装置出现在20世纪70年代,我国的FPSO出现于1986年“南海希望”号,目前共有十几艘FPSO。吊机是FPSO上重要的甲板机械设备,主要保障甲板货物、设备、管线、阀门的吊运及维修。至少在左、右舷各设一台吊机,且在船体纵向位置错开布置,以便覆盖整个模块甲板,吊机工作时可以转动到任何位置,机房应避免处于危险区内。对于立柱多为圆柱筒体结构克令吊,筒体结构与主船体结构之间的连接结构(即吊机基座结构)是确保吊机作业安全、可靠的重要保障,因此,详细设计阶段要特别重视吊机基座的结构设计。

该文以某FPSO克令吊为研究对象,提出基于精细有限元分析与谱疲劳分析相结合的结构直接设计技术,对吊机基座结构屈服强度、疲劳强度进行校核,并对设计方案进行优化设计。

1基座结构设计方案

通过基座使得吊机筒体结构与主甲板之间载荷有效传递,确保吊机结构安全、可靠,吊机布置时应使基座的纵、横向强力构件分别与舱壁或强框架等船体强力结构对齐。

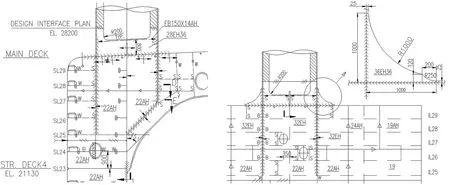

该文中FPSO吊机采用第一种布置型式,初步设计方案如图1所示。吊机布置于内壳纵舱壁与横向强框交点,吊机立柱筒体向压载舱、货油舱延伸,压载舱内筒体壁板终止连接于4平台上第二根纵骨位置。筒体内设横向、纵向腹板与筒体内的竖向加强筋相连;筒体外横向无法设置肘板,在纵向位置设置带软址的肘板,纵舱壁板板厚适当增加。

图1 吊机基座结构设计方案

2吊机基座强度评估技术

2.1计算工况

根据吊机设计工作环境,结合BV及API SPC-2C规范要求,分两种组合工况进行强度分析:(1)静态载荷组合SLC:包括最大静水弯矩、结构自重载荷、安全工作载荷(SWL);(2)动态载荷组合DLC:包括最大静水弯矩、波浪弯矩、作业载荷。作业载荷、安全工作载荷由吊机厂家提供,吊臂方位角0°~180°之间,间隔45°,组合船体梁弯矩载荷得到静态、动态各10个计算工况。

2.2有限元模型

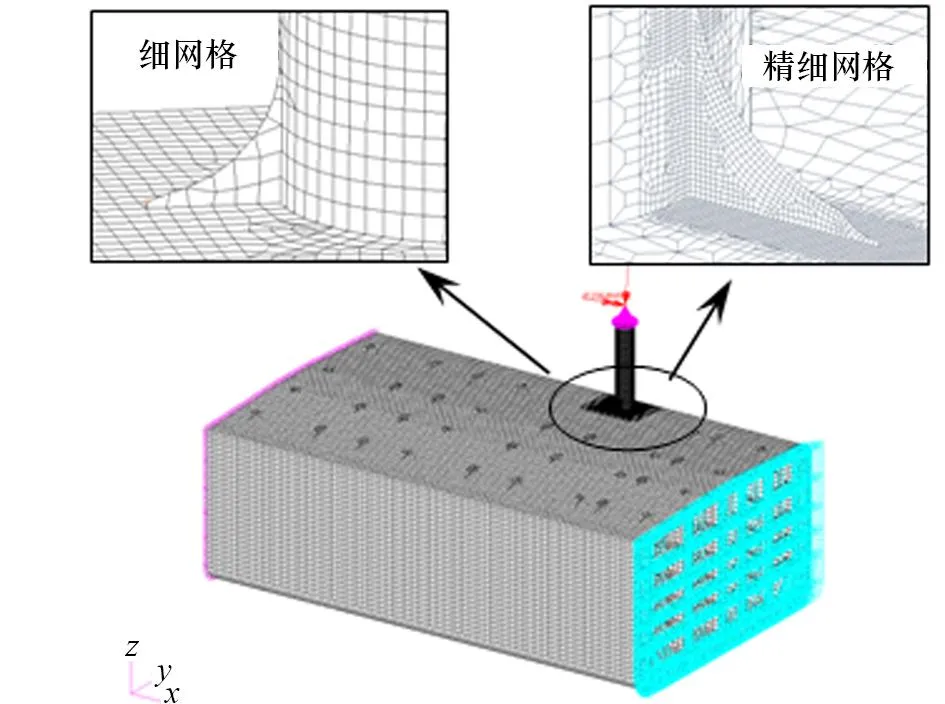

吊机基座结构强度分析时采用三舱段技术,考虑船体梁载荷。选取包括NO.4货油舱+NO.3货油舱+污水及工艺舱在内的3舱段为分析对象。利用MSC.Patran软件,按规范要求的净厚度建立结构有限元模型,在初步方案分析时,吊机基座区域采用较细的网格(网格尺寸为200 mm),对于修改设计方案,疲劳强度和屈服强度分析模型统一采用精细有限元模型(网格尺寸为板厚),有限元模型如图2所示。有限元模型尾端采用刚性约束,首端采用MPC约束Y、Z两个方向的线位移,船体梁弯矩通过MPC施加。吊机自重载荷及作业载荷通过筒体顶端的MPC施加。

2.3强度校核衡准

图2 结构有限元模型

强度校核衡准参考BV规范NR445[5],对于细网格模型的静态、动态工况分别表示如下:

(1) 静态工况SLC:σc≤0.66 ReH

(2) 动态工况DLC:σc≤0.88 ReH

对于精细网格模型,结构等效应力在一个2 t ×2 t的范围内,4个单元的平均应力不高于1.33×0.8ReH,其余区域等效应力满足σc≤0.88 ReH。其中:σc为Von-misess 等效应力; ReH为材料屈服强度。

3吊机基座疲劳强度分析技术

3.1疲劳强度分析思路

基座结构的疲劳损伤由以下两部分叠加而得:(1)疲劳损伤D1:考虑船体梁载荷及运动诱导惯性载荷引起的损伤,采用谱分析方法,借助BV-Homer软件计算累积损伤,详细的疲劳谱分析技术可参见文献[8];(2)疲劳损伤D2:吊机在吊装作业时,载荷变化引起的疲劳损伤,采用确定性方法,借助有限元软件MSC.Nastran计算应力幅值,计算工作25 000次循环下的疲劳损伤[9]。

3.2有限元模型

图3 吊机基座结构直接设计流程图

疲劳损伤D2计算采用精细网格的3舱段有限元模型,如图2所示,舱段两端采用刚性约束,吊机工作载荷通过MPC施加于吊机驾驶室底盘,选取间隔22.5°作为一计算工况。

3.3疲劳强度校核衡准

考虑厚度影响结构的疲劳累积损伤度D要小于对应的疲劳损伤的衡准值[6,9],即:

(1)

式中:Kthick=(t/tref)K;tref=25mm;K=0

4吊机基座结构直接设计

4.1吊机基座结构直接设计思路

基座结构直接设计流程如图3所示。基于屈服强度及疲劳强度有限元直接分析方法对于吊机基座结构进行设计。采用有限元软件MSC.Nastran进行强度有限元计算及校核,采用BV-Homer软件对基座结构进行谱疲劳分析,提出结构优化设计方案,指导结构设计。

4.2初步方案强度校核

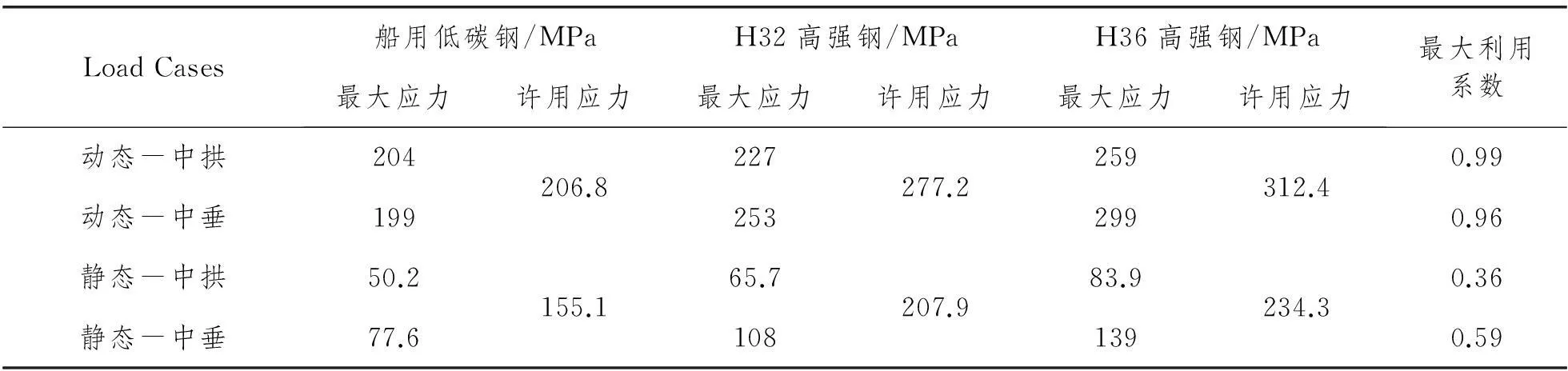

对基座设计方案进行细网格(网格尺寸为s/4)有限元分析,计算结果见表1。从表1中可以看出,基座结构的最大等效合成应力均小于许用应力,满足规范强度要求。动态工况下结构的应力水平较高,作为结构设计的主控工况,高应力主要出现在纵向肘板与筒体及甲板相连接的两趾端、立柱筒壁与横向强框交点处。因此,对于应力集中引起的高应力区结构的疲劳强度需要特别关注,选取上述高应力区作为疲劳强度校核对象,疲劳热点如图4所示。

表1 细网格有限元计算结果

图4 初步方案疲劳热点位置示意图

4.3初步方案疲劳强度校核

利用第3部分疲劳分析方法进行疲劳损伤计算,分析结果显示:C1-1,D=0.52;C1-3,D=1.54;C1-5,D=1.56。这3个热点疲劳强度不满足规范要求,其余热点满足规范要求。由于热点3位置存在显著的应力集中,对于C1-3及C1-5热点,主要由于船体运动引起筒体根部的交变载荷较大,同时筒体在主甲板连接处无法设置肘板,结构刚度突变显著,产生显著的应力集中,致使该处的疲劳损伤较大。对于C1-1热点,由于船体梁载荷及运动诱导的惯性载荷均起作用,此外,筒体内设有高腹板桁材作为支撑,刚度较大,而外部肘板尺寸相对刚度较小,从而导致较高的损伤度。

4.4结构优化设计

对于圆筒形克令吊结构与主甲板相连接区域,结构突变引起的高应力,其疲劳强度不满足要求,需要改善基座结构的型式以减小应力集中,主要方法有:(1)增加局部结构的尺寸,如:增加肘板板厚、面板、甲板板厚、强框板厚、肘板圆弧;(2)调整相邻局部结构使刚度均匀过渡,刚度匹配合理,如:增设肘板,减小筒内肘板尺寸;(3)增设局部结构,改变节点型式,转移高应力区,如:增设肘板、强框角隅处开圆孔、钥匙孔。该部分对基座结构横向、纵向两个方向上的构件进行优化设计。

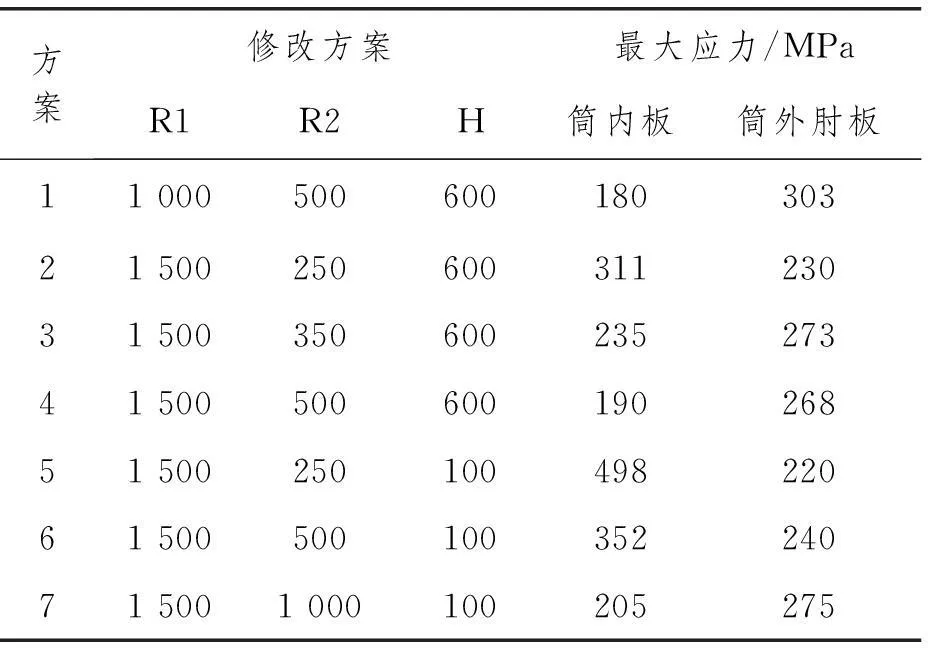

(1) 纵向构件

对于吊机基座纵向构件,如图5所示,肘板板厚由36 mm增至38 mm,调整筒体外大肘板圆弧半径、筒内框架腹板高度及圆弧半径等尺寸,改变结构纵向刚度的过渡,精细有限元分析结果见表2。筒内框架腹板高度、圆弧半径增加,筒内结构的应力降低,筒外肘板的应力增加;筒外肘板圆弧半径增加,筒内结构的应力增加,筒外肘板的应力降低。存在较优的尺寸组合使得筒内、外结构的刚度匹配较好,筒体内外应力均较低。对于该文提出的7种修改方案,修改方案1、3、4、7均满足规范强度要求,通过比较,结构修改方案4比较好,修改方案4的应力云图如图6所示。

表2 基座纵向结构计算结果

表3 基座横向向结构计算结果

图5 基座纵向结构调整示意图 图6 Von-misess应力云图(修改方案4)

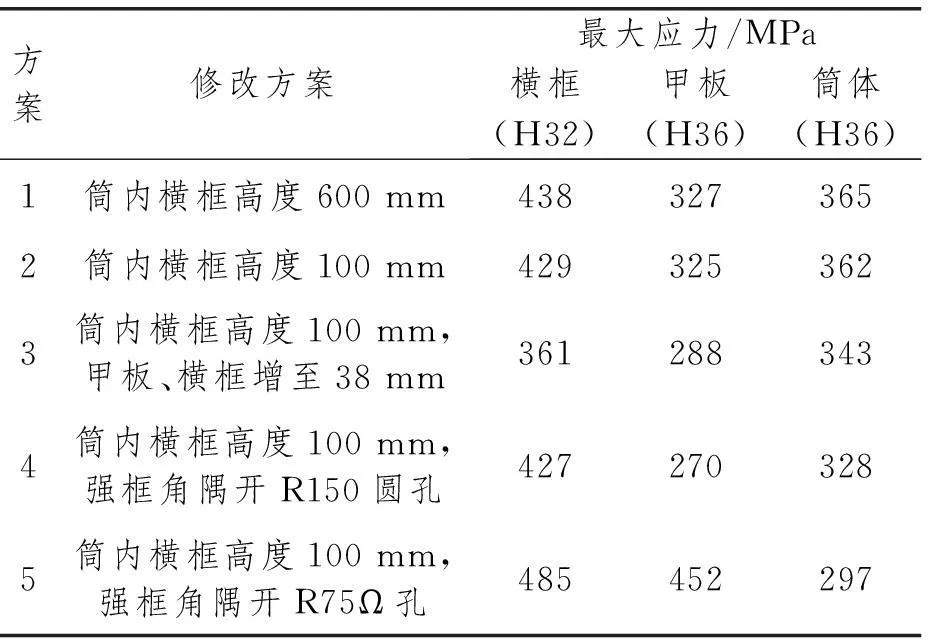

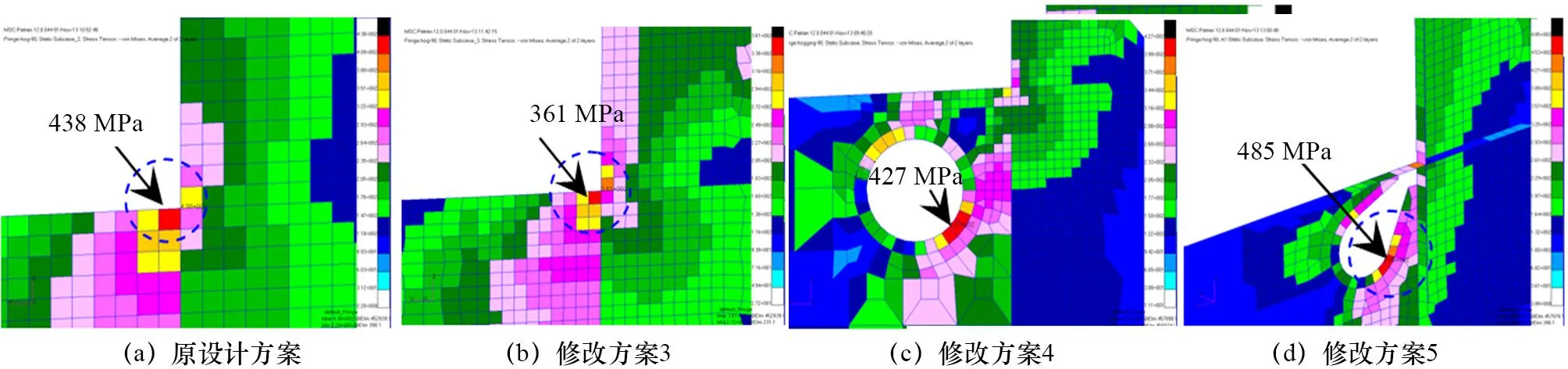

(2) 横向构件

横向构件高应力区如图7(a)所示,位于左右舷侧强框架与甲板、筒体连接角隅,解决角隅应力集中的最好方式是增设肘板,但该位置受总体布置限制不能增设肘板。该部分提出5种结构修改设计方案,计算结果见表3。从3表中可以看出,修改方案3满足强度衡准,方案3中增加高应力结构的尺寸对降低高应力效果明显,降低筒体内腹板高度对降低结构应力有利。开圆孔方案结构最大应力有不同程度降低,但高应力区转移到圆弧位置,应力水平较高。

图7 精细有限元计算结果

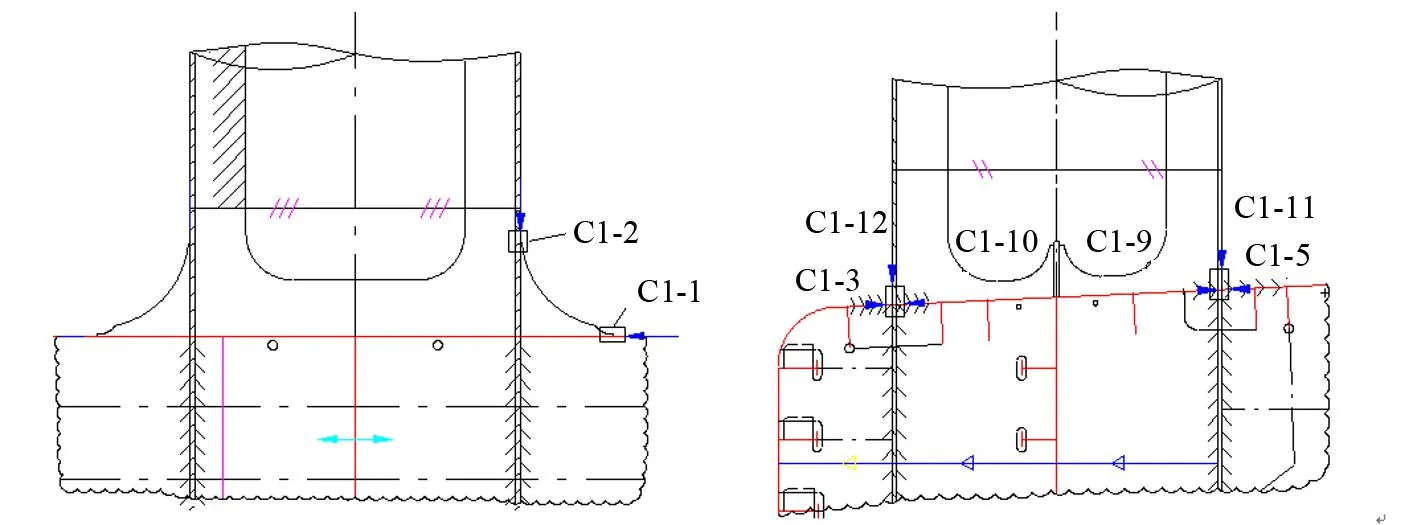

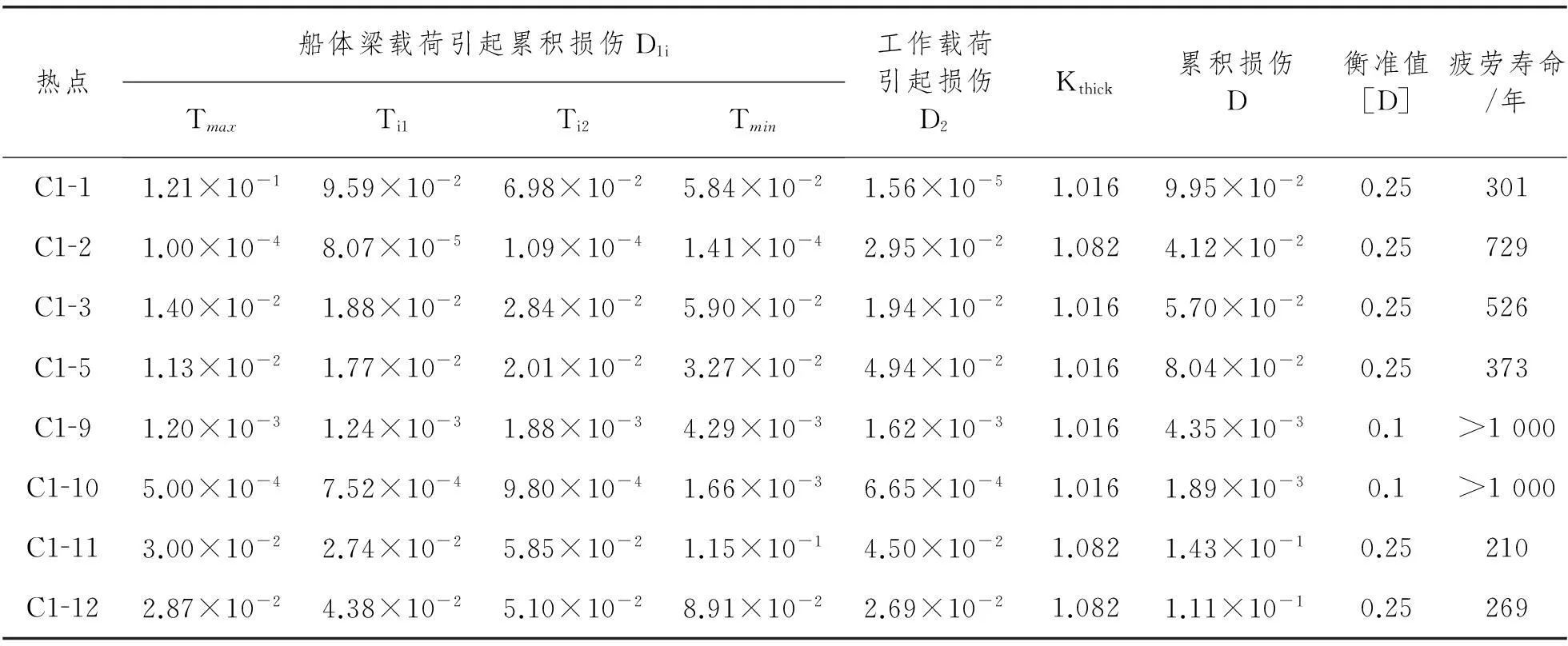

4.5优化结构疲劳强度校核

对4.4节优化得到的结构修改方案进行疲劳强度评估,根据计算精细有限元计算结果选取如图8所示的疲劳热点,按照第3部分疲劳强度分析技术对修改方案进行疲劳强度评估,计算结果见表4。计算结果表明:(1)修改方案各热点疲劳累积损伤的最大值为0.143,疲劳寿命为210年,均满足规范要求;(2)优化方案计算得到的累积损伤大幅度降低,通过减小筒内横向框架腹板高度、增加局部甲板及强框板厚等措施,大大降低了结构的应力集中,因此,调整结构型式或尺寸使局部结构刚度更匹配、增加局部构件尺寸是提高疲劳寿命的重要手段;(3)纵向连接位置设置肘板,使热点转移并且达到提高疲劳寿命的目的。由此可见,通过增设肘板转移高应力区,同时改善结构的应力分布,是提高疲劳寿命首选方式。

图8 修改方案疲劳热点示意图

热点船体梁载荷引起累积损伤D1iTmaxTi1Ti2Tmin工作载荷引起损伤D2Kthick累积损伤D衡准值[D]疲劳寿命/年C111.21×10-19.59×10-26.98×10-25.84×10-21.56×10-51.0169.95×10-20.25301C121.00×10-48.07×10-51.09×10-41.41×10-42.95×10-21.0824.12×10-20.25729C131.40×10-21.88×10-22.84×10-25.90×10-21.94×10-21.0165.70×10-20.25526C151.13×10-21.77×10-22.01×10-23.27×10-24.94×10-21.0168.04×10-20.25373C191.20×10-31.24×10-31.88×10-34.29×10-31.62×10-31.0164.35×10-30.1>1000C1105.00×10-47.52×10-49.80×10-41.66×10-36.65×10-41.0161.89×10-30.1>1000C1113.00×10-22.74×10-25.85×10-21.15×10-14.50×10-21.0821.43×10-10.25210C1122.87×10-24.38×10-25.10×10-28.91×10-22.69×10-21.0821.11×10-10.25269

5结论

该文总结吊机基座结构强度、疲劳强度的结构直接设计技术,提出了吊机基座的直接设计思路及流程,并对FPSO中部吊机基座进行直接设计及优化设计。主要结论如下:

(1) 克令吊筒形立柱结构与FPSO主船体纵向、横向强力构件相连接位置容易产生高应力,该位置处的局部结构需要在设计中重点关注。通过结构直接设计及优化分析,基座的修改优化结构设计方案满足规范要求。

(2) 该文提出了基于精细有限元模型的屈服与疲劳强度谱分析相结合的结构直接设计技术,用于吊机

基座结构设计,也可应用于火炬塔、上部模块等基座支撑结构直接设计。采用精细有限元模型对屈服强度进行校核,有效地控制了应力集中,对控制结构疲劳强度有利,在详细设计阶段采用该设计技术可提高设计效率。

(3) 对于圆柱形与主船体相连结构的设计,通过改变结构型式、尺寸或增加肘板等使结构间的刚度匹配更合理,提供局部结构板厚,增加局部结构的承载能力,都是提高结构强度及疲劳性能的有效途径。

参考文献

[1]胡安康. FPSO浮式生产储油装置工程研究[M]. 哈尔滨:哈尔滨工程大学,2012.

[2]吴家鸣. FPSO 的特点与现状[J]. 船舶工程,2012,34(S2):1-5.

[3]海洋石油工程设计指南:海洋石油工程FPSO与单点系泊系统设计[M]. 北京:石油工业出版社,2007.

[4]Bureau Veritas. Rules for the Certification of Lifting Appliances onboard Ships and Offshore Units[S].2011.

[5]American Petroleum Institute. Specification for Offshore Cranes[S].1995.

[6]Bureau Veritas. Rules for the Classification of Steel ship Part B-Hull and Stability[S].2010.

[7]Bureau Veritas. Rules for the Classification of Offshore Units Part B-Structural Safety[S].2010.

[8]American Petroleum Institute. Recommended Practice for Planning, Designing and Constructing Fixed Offshore Platforms-Working Stress Design[S].2007.

[9]张延昌,陈曙梅,陈国建,等. 基于疲劳强度谱分析方法的火炬塔支撑结构设计[J].2014,36(5):22-26.

Direct Design of Crane Pedestals Structures on FPSO

ZHANG Yan-chang1, CHEN Guo-jian2,WANG Pu1, LI Yong-chao1,TAO Ni-si1

(1. Marine Design & Research Institute of China, Shanghai 200011,China;

2. Bureau Veritas, Shanghai 200011,China)

Abstract:The strength of crane pedestals are importance to the operation of crane. Special attention should be paid to the yield and fatigue strength, in detail design phase. Taking the crane pedestals of FPSO as example, the methodology of strength assessment based on very fine mesh finite element approach and fatigue assessment combining the deterministic method and the spectral analysis method are proposed. Then the scheme of direct design of crane pedestals is figured out. Yield and fatigue strength of the basic design are analyzed and verified according to BV rules. Finally, an rational design is reached. The results show that the connection between cylinder of crane and web frame at main deck has significant high stress concentration and should be take into account specially; it is an effective way to enhance the yield and fatigue strength to harmonize the stiffness of structure by smooth the structure geometry or increase the scantling of structure element. The direct design method of crane pedestals can be adapted to the analysis on other similar offshore structures.

Keywords:FPSO;crane pedestals;direct design;finite element analysis;spectral fatigue analysis

基金项目:国家自然科学基金(51209047)。 国家自然科学基金资助项目(51309123);江苏省高校自然科学研究资助项目(13KJB570002);江苏省高校“青蓝工程”资助项目;海洋工程国家重点实验室开放基金(1407);江苏高校优势学科建设工程资助项目(PAPD)。

中图分类号:P75

文献标识码:A

文章编号:1001-4500(2015)06-0036-06

作者简介:张延昌(1977-),男,副教授。

收稿日期:2014-01-15 2015-01-06 2015-02-12