车用镁合金性能对汽车轻量化发展的影响

金 霄,汤梓铭

(1.长春吉大附中实验学校,吉林 长春 130021;2.延边大学 工学院,吉林 延吉 133002)

车用镁合金性能对汽车轻量化发展的影响

金霄1,汤梓铭2

(1.长春吉大附中实验学校,吉林 长春 130021;2.延边大学 工学院,吉林 延吉 133002)

摘要:车体质量对燃油经济性和CO2排放量有非常大的影响,减重是目前汽车工业面临的重大技术课题。与铝合金相比,镁合金具有更高的比强度和减振性,是汽车轻量化发展进程中极其重要的替代材料。全球各大汽车公司都已经开展了用镁合金替代现有材料的研发项目以实现减重的目的,并已经将技术成果应用在某些新车型中。讨论了镁合金在汽车轻量化发展中的优势及技术瓶颈,阐述了其在车身、动力总成、底盘和内饰零部件中的应用现状和发展潜力,分析了车用镁合金技术的发展方向。通过基体强化、晶界强化和表面处理等方法,可以提高镁合金抗蠕变能力和耐腐蚀性,为镁合金汽车零部件的批量规模化生产提供有力的技术保障。

关键词:镁合金;蠕变;耐腐蚀性;汽车;表面处理

汽车行业普遍认为,车重每减少100 kg,百公里耗油量会减少0.5 L[1];车重每减少10%,轿车燃油经济性会提高6%,轻卡的燃油经济性会提高8%[2]。随着对燃油经济性和降低排放需求的日益增大,越来越多的汽车厂商开始通过减重来提高发动机效率,并已经开始寻找比铝和铸铁更轻的合金材料,使汽车材料向轻质、环保的方向发展[3-4]。由于镁比铝更轻,可为燃料电池、混合动力和内燃机提供最佳的材料解决方案,所以镁合金已经成为开创更轻、更高效的汽车新时代的关键材料。本文结合镁合金在汽车工业中的应用现状,分析镁合金材料的优缺点,讨论其在抗蠕变性和耐腐蚀性方面的技术提升空间。

1镁合金的优点和发展瓶颈

镁在现有结构金属中密度最小,具有较高的强度和刚度,比强度远高于铝合金,十分有利于整体构件的设计;镁合金具有良好的减振性,在受到冲击载荷时吸收的能量比铝高50%,因而是车轮等受冲击[5]零件的理想材料,其高阻尼容量的特性也可以有效减小振动和噪声;镁合金也具有优异的切削加工特性[6],易加工,切削速度快且加工成本低,容易达到稳定的尺寸精度和较低的表面粗糙度。作为镁资源大国,我国的镁产量世界第一,占全球镁产量的一半,具有得天独厚的原材料优势。

然而,镁合金高温抗蠕变性和耐腐蚀性差[7]等缺点也限制了其在汽车中的应用。大部分镁合金都是只有4个独立滑移系的六方结构,塑性变形能力差。镁合金的蠕变方式主要是位错滑移和晶界滑移,AZ91系镁合金[8]高温蠕变能力弱是由于晶界处β相(Mg17Al12)的熔点很低,容易高温变形,无法稳定晶界,晶界滑动进而引起蠕变的产生。镁是活泼的化学元素,与其他金属接触时易发生电偶腐蚀现象,并充当阳极。室温下的镁在空气中形成致密系数仅为0.79的氧化镁薄膜,体积缩小,导致耐蚀性很差。

2车用镁合金的应用范围

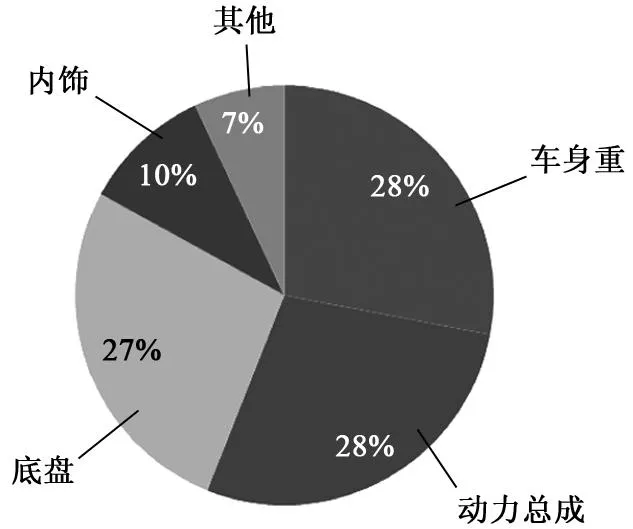

汽车主要零部件在全车中的质量分布[9]图如图1所示。用镁材料替代铝和钢后的减重比例[10]图如图2所示。从图2可以看出,被镁和镁合金替代后的汽车部件减重比例达到20%~70%,可以在车身、动力总成、底盘和内饰等4个部分实现材料替换。

图1 汽车质量分布

图2 采用镁材料替换铝和钢后的汽车减重情况

车身在整体车重中所占比例最高,也是结构材料的首选[11];但高成本和市场价格不稳定等因素阻碍了镁应用在大型薄板的生产中,从而限制了镁在车身材料中的应用。镁合金车身材料[12]依然得到了快速发展,通用公司早在1997年就C-5Corvette中采用了镁合金车顶框架,凯迪拉克XLR和福特F-150等车型的框架中也大量使用了镁合金,德国的大众和奔驰公司首先在车身板中使用了薄壁镁合金零件。

动力总成是通过各种机械耦合将发动机和传动系统连接在一起,其材料性能极其重要,加入稀土元素并成功强化抗蠕变性能的镁合金材料在这个领域中有很大的应用潜力[13]。澳大利亚联邦科学与工业研究组织(CSIRO)将新合金AM-SC1应用在一种新型低压砂铸镁缸体中,发现其不仅具有更高的强度—质量比,而且与铝和钢相比能够更好地抑制噪声和振动[14]。该合金在质量上比铝合金轻33%,而且比相同质量的钢强度更高,满足了发动机缸体和变速箱壳在150~200 ℃温度条件下保持高强度金属性能的要求,因此,福特、通用、克莱斯勒以及美国能源局正在协助澳大利亚AMT(Advanced Magnesium Technologies)公司开发一种轻量镁发动机,可以使汽车在寿命时间内排放的温室气体减少2.75 t。

在解决了成本及耐腐蚀性问题之后,镁合金在底盘零部件中的应用潜力将会被大大开发,这将从本质上优化轮毂、发动机悬架以及控制臂等零部件的工艺水平。耐腐蚀、抗疲劳和冲击强度高的镁合金材料非常有助于底盘质量的整体提升。

将镁合金大量用于汽车内饰材料中[15],可以合理规避镁合金耐腐蚀性差的缺点。采用压铸成型的镁合金主要应用在仪表板、方向盘、转向杆和座椅骨架上,这主要是利用了镁的高比强度、优异的延展性和出色的能量吸收特性。方向盘和仪表盘是全世界最被认可和接受的镁合金部件,菲亚特在最新车型仪表盘管梁中使用了1个单体镁铸件替换了原来由18个零件组成的点焊组装件,减少了所需的零件数量和组装工作量;通用GM H-van车型在采用镁仪表盘之后由原来钢材质量为18 kg减轻到12 kg。20世纪90年代,奔驰公司首先在SL Roadster中采用了镁合金座椅,使车重明显减轻,AM50和AM20镁合金也已经被用于汽车座椅结构上。近年来,各汽车厂商在不同车型不同零部件中使用的铝合金情况见表1,镁合金部件外形图如图3所示。

图3 镁合金汽车零部件

组件制造商和汽车型号发动机 宝马(诺兰达AJ62合金发动机缸体)方向盘骨架 福特(福特雷鸟、美洲狮、金牛座和黑豹),克莱斯勒(克莱斯勒普利茅斯),丰田,宝马(迷你),雷克萨斯(雷克萨斯LS430)座椅架 通用(impect),梅赛德斯奔驰(奔驰跑车300/400/500SL),雷克萨斯(雷克萨斯LS430)仪表板 通用汽车,克莱斯勒(jeep),福特,奥迪(A8),丰田(丰田世纪)轮组 丰田2000GT,速霸,丰田(GTVRomeo),保时捷(AG911系列)气缸盖 道奇(道奇生),本田汽车(HondaMotor城市涡轮),阿尔法罗密欧(GTV),AutoZAZ-Daewoo(SlavutaTavriaDaewoo-Sens),本田,宝马,福特,五十铃汽车,沃尔沃汽车(LCP),克莱斯勒离合器箱 DodgeAutoZAZ-Daewoo(TavriaSlavutaDaewoo-Sens),沃尔沃汽车(LCP),阿尔法罗密欧(GTV)变速箱 AutoZAZ-DaewooAutoZAZ-Daewoo(TavriaSla-vutaDaewoo-Sens),沃尔沃汽车(LCP),保时捷(AG911系列),大众汽车(帕萨特),奥迪(A4、A6),梅赛德斯-奔驰下曲轴箱 克莱斯勒吉普,阿尔法罗密欧(GTV),通用(奥兹莫比尔),迈凯轮汽车公司(F1-V12)气缸座 通用(庞蒂亚克、轻巡洋舰)进气歧管 通用(V8北极星电动机),克莱斯勒进气系统 宝马V8转向链接支承 通用(LH中型)油泵体 迈凯轮汽车(F1-V12)凸轮轴驱动链箱 保时捷AG(911系列)换档机构 AutoZAZ-Daewoo(Tavria、Slavuta、Daewoo-Sens) 空气压缩机支架、转向增压泵和发电机 大众汽车公司(克莱斯勒汽车公司、大众)

3镁合金抗蠕变性的改善方法

借助析出强化、固溶强化和弥散强化等基体强化的手段,可以提高镁合金的抗蠕变能力[16-17]。固溶强化是通过溶质元素注入形成固溶体,当溶质原子浓度达到适当程度时,位错运动阻力增加使滑移难度加大,进而增强材料的抗蠕变能力。析出时效强化就是在时效期间,合金元素的固溶度随温度降低而形成弥散分布的析出相与位错的作用增大了合金的屈服强度。用这种方法增强镁合金抗蠕变性的核心是采用合适的合金元素优化析出相的晶体结构来降低其与镁基体的点阵常数错配度,并提高析出相的热稳定性以降低其扩散性,使析出强化机制在服役条件下产生效果,以提高镁合金的蠕变能力。与析出强化相比,弥散强化对温度的敏感性要小得多。弥散相具有较高的熔点和热稳定性,溶解度低,弥散分布在晶界、晶内,限制了晶粒变形、晶界的滑动以及位错运动,进而使合金的抗蠕变能力适应温度环境的变化。

晶界强化也是一种行之有效的金属性能强化方法。镁合金在高温条件下的工作特性在一定程度上取决于晶粒的大小,对晶粒度的限制可以通过改变合金制备工艺或在冷凝时添加合适的合金元素来获得。当工作温度低于等强温度时,晶界延缓了晶内位错攀移,因此,小尺寸晶粒会增加镁合金抗蠕变性;而当工作温度高于等强温度时,晶界滑动变得更加剧烈,因而,数量少但尺寸较大的晶粒则会增强镁合金的抗蠕变性,但晶粒尺寸不宜过大,否则有可能使材料在铸造时产生微观缺陷。实现晶界强化的主要途径是净化,其作用是减少杂质偏聚。此外,通过微合金化元素在晶界附近的偏析,也可以有效提高镁合金的热强性能。单独采用上述各种强化方法,不一定能够明显提高材料的抗蠕变性,往往需要合并多种强化措施以突出强化效果。

4镁合金耐腐蚀性的改善方法

镁合金耐腐蚀性差的缺陷可以通过改变合金杂质比例增加合金纯度,改进镁合金成形和热处理工艺或表面处理等方法来弥补。

镁合金中的Fe和Ni等杂质成分影响了材料的耐腐蚀性,降低这些杂质成分的比例使其低于相应临界值,可以缓解腐蚀现象。在镁基材料中添加稀土元素能将晶粒细化,使晶界和相界扩散渗透性减小,限制H+在阴极的析出,从而减慢腐蚀过程。在镁合金中添加其他金属如Al、Mn和Zn等元素在减慢腐蚀速率、提高镁材料耐蚀能力方面也具有积极的作用。

在材料加工工艺方面,速凝技术增加了固溶度,改善了镁合金内部组成结构,使材料更均匀,晶粒尺寸更小,缺陷更少,使其耐腐蚀性明显优于常规铸造镁合金。综合运用合金化和材料加工工艺可以使镁合金兼备较好的耐腐蚀性和机械特性。热处理工艺在一定程度上可以改变其成分分布和晶粒大小,尤其对变形镁合金热耐蚀性的提高效果明显。

在批量化规模化汽车零部件生产中,应对镁合金进行表面处理。化学转化膜是镁合金与铬酸盐、有机酸等化学溶液相互作用在材料表面形成的一层保护薄膜,制备成本低但仅限于腐蚀强度不大的工作环境。通过阳极氧化在合金表面形成的沉积膜比化学转化膜具有更好的结合力,更加耐磨损、耐腐蚀和耐冲击,是一种镁合金最常用的表面处理方法。在阳极氧化液中,添加适量的Si-Al溶胶可以增强膜层的致密程度并减低孔隙比例,提高耐蚀性。金属镀层也是保护镁合金不受腐蚀的措施之一,尽管由于镁化学活性高等特点影响了镀层的成形和致密性,但采用多层混合镀的方式也可以改善镁合金晶粒尺寸和孔隙率,延缓外界侵蚀。随着激光功率和稳定性大幅提高,可以利用固体激光或光纤激光对镁合金表面进行熔覆处理,并快速冷却实现退火,将表面镁合金晶粒细化,从而提高材料的耐磨、耐腐蚀和抗氧化特性。

5结语

随着环保受到全球的广泛关注,发展节能减排的绿色汽车工业的需求日益迫切,使镁合金在汽车轻量化发展中的应用越来越广。镁合金在技术上具有广阔的研发空间,同时还需要优化镁零件加工工艺,提高合金开发能力,改善镁合金抗蠕变性和耐腐蚀性,合理增加镁产量,控制镁合金价格,从而满足汽车工业对轻型材料的要求。此外,国家的战略性投资和积极的扶持政策会促进镁材料应用的普及与技术进步,加快国内汽车工业在新材料新技术上的突破。

参考文献

[1] Andure M W, Jirapure S C, Dhamande L P. Advance automobile material for light weight future-A review[J]. International Journal of Computer Applications, 2012(1):15-22.

[2] James M, Kihiu J M, Rading G O, et al. Use of magnesium alloys in optimizing the weight of automobile: current trends and opportunities[J]. Sustainable Research and Innovation Proceedings, 2011(3): 49.

[3] 王秋鹏. 镁合金在现代铁道车辆上的应用[J]. 新技术新工艺, 2013(12):113-115.

[4] Tkachenko V G, Maksimchuk I N, Volosevich P Y, et al. Creep resistance and long-termstrength of structural magnesium alloys[J]. High Temp Mater Proc., 25(1/2):97-107.

[5] 李保成,张星,马丹. 镁合金冲击性能研究[J]. 新技术新工艺, 2005(7):54-55.

[6] Schuman S. The paths and strategies for increased magnesium application in vehicles[J]. Mat Sci Forum, 2005, 488/489:1-8.

[7] Jain C C, Koo C H. Creep and corrosion properties of the extruded magnesium alloy containing rare earth[J]. Mater Tran., 2007(2):265-272.

[8] Tang B, Wang X S, Li S S, et al. Effects of Ca combined with Sr additions on microstructure and mechanical properties of AZ91D[J]. Mater Sci. Technol., 2005, 21(29):574-578.

[9] Kevorkijan V. Economic benefits of the substitution of traditional cast iron and steel by aluminium and magnesium based materials in automotive segment[J]. Metalurgija-Journal of Metallurgy, 2002, 8(3):251-258.

[10] Kulekci M K. Magnesium and its alloys applications in automotive industry[J]. Int. J. Adv. Manuf. Technol., 2008, 39(9/10):851-865.

[11] 郭冠伟,苏铁健,谭成文,等. 镁合金腐蚀与防护研究现状及进展[J]. 新技术新工艺,2007(9):69-73.

[12] Aghion E, Bronfin B, Von Buch F, et al. Newly developed magnesium alloys for powertrain applications[J]. Jom-J Miner Metals Mater Society, 2003, 55(11):30-33.

[13] Innovation S S. Magnesium in Motion[J]. Mg Showcase Issue, 2010, 847(7): 1-4.

[14] Dieringa H, Kainer K U. Magnesium-der zukunftswerkstoff für die automobilindustrie[J]. Mat-wiss U Werkstofftech, 2007, 38(2):91-95.

[15] Polmear I J. Magnesium alloys and applications[J]. Mater Sci. Technol., 1994,10(1):1-14.

[16] Shi Z M, Song G L, Atrens A. Influence of anodising current on the corrosion resistance of anodised AZ91D magnesium alloy[J]. Corros. Sci., 2006, 48(8):1939-1959.

[17] Dutta Majumdar J, Maiwald T, Galun R, et al. Laser surface alloying of an Mg alloy with Al + Mn to improve corrosion resistance[J]. J. Lasers in Engineering, 2002, 12(3):147-169.

责任编辑郑练

The Influence of Properties of Vehicle-used Magnesium Alloys on the Development of Lightweight Vehicles

JIN Xiao1, TANG Ziming2

(1.Experimental High School Attached to Jilin University of Changchun, Changchun 130021, China;

2.Yanbian University of Technology, Yanji 133002, China)

Abstract:Body weight has very significant impacts on fuel economy and CO2emission, therefore weight reducing currently becomes a major technical issue which the automotive industry is facing. Magnesium alloy is one of the most essential alternative materials for lightweight automotive development process with higher specific strength and shock absorption comparing with aluminum alloy. The current article discusses the advantages and technical bottlenecks of magnesium alloy in the development of lightweight vehicles, describs its application status and potential for development in body, powertrain, chassis and interior parts, and analyzes the research direction of vehicle-used alloy magnesium. By matrix strengthening, grain boundary strengthening and surface treatment methods, the properties of creep resistance and corrosion resistance of magnesium alloys could be improved in order to provide strong technical support for large scale production of automotive magnesium alloy components.

Key words:magnesium alloys, creep, corrosion resistance, automobile, surface treatment

收稿日期:2015-04-28

作者简介:金霄(1998-),男,学生,主要从事新型汽车材料、汽车设计等方面的研究。

中图分类号:U 465.2+2

文献标志码:A