物联网技术在稠油处理站的应用

霍 进,谢光华,韩 菲,蒋能记,张 娜

(中油新疆油田分公司,新疆 克拉玛依 834000)

物联网技术在稠油处理站的应用

霍 进,谢光华,韩 菲,蒋能记,张 娜

(中油新疆油田分公司,新疆 克拉玛依 834000)

基于现场数据采集、过程控制、参数优化、管理决策的油气生产物联网已是油田信息化建设发展的必然趋势。稠油处理是稠油生产的关键环节,稠油物性复杂,工艺调控频繁,传统人工管理方式保障系统平稳运行难度大。以风城油田一号稠油处理站为例,介绍了物联网技术在稠油处理站的应用。处理站物联网系统建设结合了稠油处理工艺特点,配套自动化采集,建立中控室系统,全站生产集中监控,全流程统一调控,重点区域视频辅助监控,数据生产综合应用,辅助生产管理。物联网系统成功应用实现了稠油处理站高效管理,所形成的稠油处理站物联网建设方法可供其他油田建设参考。

物联网;新疆油田;风城油田一号稠油处理站

引 言

中国稠油资源丰富,随着稠油开采量的增加,其输送问题也变得越来越重要[1]。稠油处理是稠油输送的关键环节,稠油处理站安全平稳运行是稠油正常生产的基础。超稠油的集输、处理及外输要解决3个核心问题:一是黏度过大、输送脱水困难[2];二是来液物性差异大、液量波动频繁;三是工艺控制参数多、操作复杂。

以新疆油田风城油田一号稠油处理站为例,研究物联技术在稠油处理站的应用,通过信息技术与生产的融合,紧紧围绕生产运行管理,建立面向稠油处理站生产过程的物联网系统。该技术提高了稠油处理每个单元的自动化程度,系统运行高效稳定。

1 稠油处理站物联网整体设计

1.1 稠油处理站概况

新疆风城油田一号稠油处理站2008年投产,2012年原油处理规模由100×104t/a扩建至210×104t/a,污水处理能力由2×104m3/d扩建至3×104m3/d。站内主要有原油处理、污水处理、SAGD来液换热处理系统3个部分。油区来液物性复杂、泥砂含量高、波动频繁;进站采出液温度达85℃以上,站区生产高温、高压点多,生产运行管理以岗位值守、人工巡检为主,对员工的责任心和熟练程度依赖性高,员工劳动强度大,生产效率较低,生产过程存在一定安全风险。

1.2 稠油处理站物联网整体结构

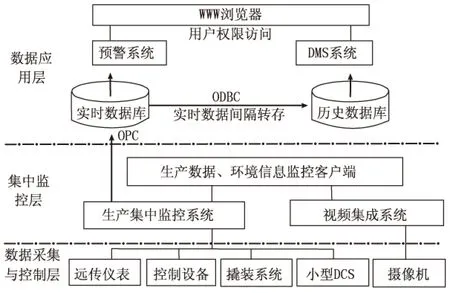

风城一号稠油处理站物联网总体架构采用三层体系结构(图1)。安装在稠油处理流程上的各种仪表设备、工艺设备自带控制系统以及摄像机为采集控制层,实现处理过程数据采集、各类设备自动操控以及环境信息的采集;中控室DCS(Distributed Control System,集散控制系统)工程师、操作站、视频监控电视墙,站区环形生产网络设备为集中监控层,实现全站生产数据集中监测、生产过程集中调控、重点区域视频监视;DMS(Database Management System,数据库管理系统)系统、预警系统为数据应用层,实现数据存储、发布、分析、报表管理等。三层体系结构将生产网络与企业网有效安全集成,将稠油处理系统数据采集、系统控制调节、站区生产管理三大功能完全整合,使物联网系统成为全站生产管理与指挥的核心。

图1 稠油处理站物联网系统整体结构

2 稠油处理站物联网系统建设

2.1 工艺配套自动化采集

通过科学选择自动化设备,合理安装,研究对比使用,形成了风城稠油(50℃黏度不大于50 000 mPa·s)处理配套的自动化采集控制技术,优选了适应稠油原油、污水、污油、SAGD密闭处理的一系列自动化仪表和设备,保障数据采集的正确性、实时性、连续性,为实现稠油处理自动化管理提供了基础。

2.2 生产集中监控

2.2.1 处理站传输网络建设

处理站生产网络主要承载生产实时数据、视频数据的采集、汇总、传输。向中心控制室提供各项自动化数据、视频数据,通过办公网共享发布;支持处理站内岗位、操作员岗访问DCS系统;通过DCS系统、PLC等终端网络设备采集数据、下发控制指令等。

结合站区规模、分布,以及工艺特点,风城一号稠油处理站设置1套DCS系统,2套远程I/O控制终端,应用工业以太环网(RRPP)架构实现站控系统的数据传输、指令下达。相比传统的独立站控OPC模式、RS-485方式,工业以太环网(RRPP)架构的可靠性、稳定性大幅提高,线缆、施工费用节省40%以上。

处理站到油田基地之间组建高速无线网络与有线光纤冗余链路,将处理站自控系统作为油田厂级SCADA系统的一套前端系统[3-4],油田基地实现统一远程监控。生产网络相对于企业办公网络是一个相对封闭的独立网络,选用经过国家公安部认证的网络隔离设备,设置网络缓冲链路,生产网向办公网传输自动化数据,实现自动化数据管理应用,同时确保生产网安全。

2.2.2 异构系统集成

异构系统集成是实现全站生产集中监控的技术关键。稠油集输处理工艺复杂,规模大,分期建设,工艺设备自带控制系统,使控制系统较多,软件版本、数据接口不同,系统相对独立,造成各系统间相对封闭,系统间很难交换数据[5],导致数据共享率低,需要操作人员较多。物联网建设以“信息共享、无缝融合、管控一体化”为目标,分析现有各自控系统通讯协议(SCnetII、MODBUS TCP/IP、专用协议等),优选PROFIBUS工业总线协议,解决时间跨度大,工艺复杂,撬装设备多等一些列问题带来的兼容集成,高速传输等技术难题,实现原油、污水、SAGD密闭处理等自控系统无缝集成,构建稠油处理全流程集中监控平台。

2.2.3 中控室系统建设

中控室系统是实现全站生产集中监控的基础平台。采用一套监控界面,统一指令、统一格式、统一操作,实现处理站的便捷管理与控制,消除信息孤岛,大幅提升系统整体性能。中控室系统采用标准化、模块化和插入式结构,方便扩展,中控室系统功能结构见图2,包含流程监控、数据分析、报警处理、物联设备管理等功能。

2.3 数据分析预警

2.3.1 节点控制理论

处理站承担多个区块采出液处理任务,每个区块实时产液量和采出液物性不同,进入处理站的实时液量波动范围大(200~500 m3/h),常规方法调控系统平衡难度大。在全过程集中监控系统基础上,运用HAZOP分析法与节点控制理论,对稠油处理工艺流程进行合理简化,选取节点,进行控制与管理。

2.3.2 系统诊断预警分析

运用节点控制理论开发智能预警分析系统,挖掘处理过程属性,量化系统、设备预警规则,构建稠油处理故障知识库,建立节点分析诊断模型,参数异常变化及时预警,诊断信息自动推送,对主要设备和关键参数进行分级预警提示,使处理站管理从事后处理分析转为预警调节,为保障稠油处理安全平稳运行提供了技术支持[6]。智能分析系统采用客户端/服务器方式进行数据访问、处理;采用多层开发模式进行信息发布;运用实时数据库实现秒级响应,对分析诊断预警提供可靠保障;主要包括稠油处理全流程综合预警、系统流程数预警,设备状态健康度诊断,预警模型、预警规则库、综合指标管理以及数据查询统计分析等功能。图3为设备预警示例,绿色指示当前设备运行正常,红色指示当前运行异常,灰色指示当前设备停用,设备运行状况一目了然。

图2 稠油处理站集中监控系统功能结构

图3 设备预警指示示意图

2.4 区域视频监控

稠油处理过程伴随高温、高压、易腐蚀等特点,人工巡检安全风险高。建立工业电视监控系统,实现重要生产场所及有毒有害危险场所用视频监控代替人工巡检。遵循“最少摄像覆盖最广区域,重点岗位与事故频发设备操作间优先考虑,高危区域无人值守”的原则,分别在重点生产区域、操作间内安装监控摄像机,视频信号接入集成平台,及时发现事故,辅助规范人员行为和生产远程管理。

3 稠油处理站物联网应用

物联网建设实现稠油处理2200多点实时监测,100多台设备自动控制,40多个回路安全连锁,原油、污水、SAGD密闭及辅助工艺的自动化监测覆盖率达到85%以上,关键监测点100%覆盖。控制中心的操作员监视这些信息,并能向远方的设备发布操作命令,同时也为其他信息系统提供各种现场数据[7],实现生产过程全面感知。通过强化系统应用,将人和生产流程的效率发挥到最佳水平。

监控系统选择重要参数,分级报警,历史数据分析,及时合理设置报警限值,系统异常实时预警,及时调整控制参数;通过预警分析系统节点动态预测,全流程综合分析,强化节点间的信息反馈。针对每个节点最大可能制订相应控制措施,实现了稠油处理系统优化运行,上下游统一调控,为稠油处理系统平稳运行提供重要保障。

借助数据管理(DMS)系统精简规范处理站生产运行报表,90%报表数据自动生成,在线审核,减少重复录入,从根本上减少工作强度,并且在可靠分析数据的基础上提高工作效率[8-10];原油加药自动连锁控制,系统自动匹配精确控制破乳剂加入量,提高破乳剂使用效率;大罐负压排泥远程操作,根据工艺要求自主设定排泥时间和频次等自控功能,提高工作效率,降低劳动强度。

处理站依托物联网系统组织生产,以中控室集中监控为基础,通过多岗合并、专业优化,将原“岗位制”运行模式逐步调整为“班组制”,员工分班组管理,形成以“中控室集中监控,站区故障巡检”的生产管理新模式。

4 结 论

(1) 稠油处理站物联网建设必须结合稠油物性和处理工艺特点,进行仪表适应性选择,保障数据采集。

(2) 建立互联互通的物联网系统,避免以工艺或设备为单元的自动化系统孤岛,实现全站集中监控,重点区域视频辅助监控。

(3) 稠油处理工艺复杂,多耦合性,运用物联网系统,控制关键运行参数,上下游统一调控,可有效保障系统平稳运行。

(4) 依托物联网系统应用,调整生产管理组织模式,提高工作效率,减轻劳动强度效果更显著,具有较大的社会、经济效益,为其他油田物联网建设提供借鉴。

[1] 敬加强,等.稠油特性及其输送技术研究[J].特种油气藏,2001,8(2):53-58.

[2] 郭文奇,张勇,陈国玉.导热油供热系统在超稠油生产中的应用[J].特种油气藏,2005,12(4):90-93.

[3] 魏明吕,永杰,王海国,等.物联网技术在油田企业的实践[J].重庆科技学院学报:自然科学版,2013,15(2):154-158.

[4] 蒋能记,谢光华,李家燕.自动化实时数据转储优化[J].油气田地面工程,2010,29(7):61-62.

[5] 李桂成.新一代油气管网SCADA系统设计方案及标准化研究[J].石油化工自动化,2008,5(1):1-5.

[6] 蒋能记,谢光华,王伟.油气处理站锅炉实时预警系统设计[J].石油规划设计,2013,24(3):28-31.

[7] 吴明,牟红菊.SCADA系统在英东油田的应用[J].仪器仪表用户,2014,21(2): 13-15.

[8] 胡永利,孙艳丰,尹宝才.物联网信息感知与交互技术[J].计算机学报,2012,35(6):1147-1163.

[9] 敬兴龙,武建军,杨力.注采工艺监控平台研究[J].石油化工自动化,2013,49(6):48-49.

[10] 叶勇,陆路,李杰.电网监控数据辅助分析系统的研发[J].江苏电机工程,2013,32(4):56-59.

编辑 林树龙

20141120;改回日期:20150210

中国石油天然气集团公司“油气生产物联网示范工程”之一“新疆油田风城1号稠油处理站扩建工程”(油勘函【2012】129号)

霍进(1967-),男,教授级高级工程师,1990年毕业于西南石油大学地质工程专业,2005年毕业于该校油气田开发专业,获博士学位,《特种油气藏》编委,现从事油气田开发研究工作。

10.3969/j.issn.1006-6535.2015.02.038

TE345

A

1006-6535(2015)02-0147-04