PWM变频驱动电机轴电压与轴电流的测试方法

何 良,刘 皓,刘扬礼,刘瑞芳,曹君慈,叶 军

(1. 北京交通大学 电气工程学院,北京 100044; 2. 洛阳轴研科技股份有限公司,洛阳 471039)

PWM变频驱动电机轴电压与轴电流的测试方法

何 良1,刘 皓1,刘扬礼1,刘瑞芳1,曹君慈1,叶 军2

(1. 北京交通大学 电气工程学院,北京 100044; 2. 洛阳轴研科技股份有限公司,洛阳 471039)

PWM变频器的广泛应用大大改善了电机调速性能,但是,由于PWM变频器共模电压在电机内部耦合电容作用下,形成轴电压和轴电流,会引起轴承早期失效危及系统安全运行。轴电流问题的研究包括对轴电流的分析、预测和抑制。然而这些过程需要轴电压和轴电流的准确测量进行验证和比对分析。设计合理而有效的测量装置和测量方法是非常重要的一环。在分析轴电流产生机理的基础上,对现有的各种轴电流测量方法和轴承阻抗特性测试方法进行介绍,总结对比这几种方法的优缺点,为轴电流的测试平台的新设计提供参考。

电机轴承;轴电流;轴电压;共模电压;测量方法

前言

随着PWM变频器驱动电机的广泛使用,电机的调速性能得到了大大提升,但电机轴承烧死的现象也越来越明显。该现象不仅造成电机无法运行,而且严重损坏电机的轴承,致使转轴报废。这些轴承烧死的电机都经过严格出厂试验,当它们的轴承振动、噪音、温升都检测合格后,轴承还是发生了烧死现象,而且电机的转轴轴承经常发现许多小而深的圆形蚀点,除了轴承本身质量、轴承安装原因,还有一个重要的因素,那就是存在轴电流。据轴承制造商统计,25%的轴承损坏是因轴电压和轴电流造成的,而且这一比例正随 IGBT 等高性能器件的广泛使用,并以惊人的速度增加。对轴电流的研究也引起大家的关注。[1-8]

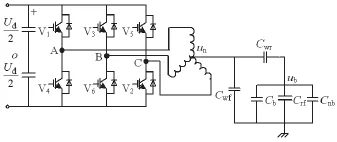

变频器的主电路结构包括整流桥、直流中间电路和逆变器三部分,大多数变频器的整流桥采用二极管组成,逆变器大多数为绝缘栅双极晶体管 (IGBT) ,也

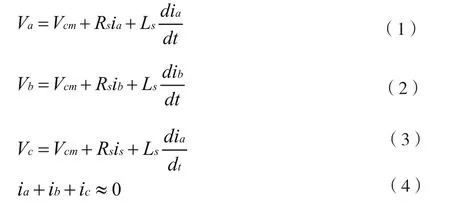

有功率场效应管 (MOSFET)的。变频电机采用PWM变频电源供电,其等效电路图如图1所示。图中Rs、Ls是感应电机每相等效电阻和电容,Va、Vb、Vc是逆变器输出的每相电压ia、ib、ic是逆变器输出的三相电流,Vcm为共模电压,Zcm为共模阻抗。

在变频器驱动的电机等效电路中,三相电压满足公式(1)-(3),三相电流之和满足公式(4),

由(1)-(4)可以推出共模电压Vcm的表达式(5)如下:

图1 变频器驱动电机的等效电路

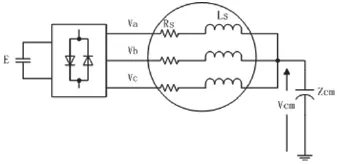

图2 逆变器电路共模模型

当电机接入三相对称正弦电压时三相电压之和为零,则Vcm为零。当由PWM逆变器供电时,共模电压不为0,它会通过电机内部寄生电容耦合作用,在转子上感应出电压,经过电机轴承,形成共模电流流通路径。电机中存在着三类耦合电容,Cwf为电机定子绕组和定子铁芯之间的电容,Cwr为定子绕组和转子之间的电容,Crf为转子和定子铁芯之间的耦合电容。共模电压通过这些杂散的电容,在轴承感应出轴电压。在电机正常运行时轴承的绝缘油膜将滚珠与内外滚道隔开,内外滚道没有金属接触,此时轴承也可等效为电容元件。轴电压加在转子铁芯和机壳构造的等效回路产生轴电流,电机轴电流等效电路如图2所示。Cb为驱动端轴承等效电容;Cnb为非驱动端轴承等效电容;ub为转轴及轴承内圈对地的电压。

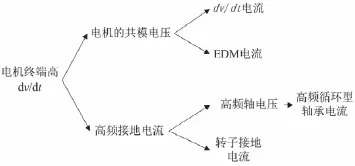

与传统正弦供电下由于磁不对称等原因而产生的低频轴电流不同,由逆变器供电引起的轴电流主要存在以下四种方式[2]:一是dv/dt电流,其主要是伴随着共模电压的dv/dt产生的,其本质是轴承的电容充放电电流,由于其数值过小对电机轴承没有危害。二是EDM (e1ectric discharge machining)电流 ,如果轴承两端轴电压高到一定程度 ,达到油膜的阈值电压时 ,油膜就会被击穿,从而产生放电现象,这就是EDM电流,该电流有很强的热效应,产生电腐蚀使得轴承损坏。三是环路电流,环路电流是指当在高频接地共模电流引起的共模磁通在电机转轴两端感应高频轴电压,产生循环型轴承电流,流通路径是电流由转轴的一端经过轴承到达定子机座,又经另一端轴承到达转轴。四是机壳接地不良时,转子接地或通过驱动载荷接地使得轴承内外圈存在电压差而引起的轴电流。分类情况如图3所示。

图3 轴电流分类

由于EDM电流的存在,电流通过轴承时发生放电现象,使轴承产生麻点。麻点又使轴承内外滚道间的摩擦阻力加大,轴承温度迅速上升。因此当电机中有EDM电流时,会出现轴承温度异常现象,这种现象造成了轴承内滚道与轴承外滚道的配合出现问题,引起轴承内滚道

与轴承外滚道的相对运动并磨损轴承; 同时也使得轴承温度继续升高,油脂熔化溢出。由于磨损严重,电机驱动端轴承出现位移,造成转子驱动端与非驱动端不同心,轴承径向受力不均,进一步致使转轴与轴承磨出划痕,引起电机振动。只要轴电流存在,电机轴承的使用寿命就缩短,造成经济损失和资源浪费。

在轴电流问题的研究中,需要分析其产生机理,推测其等效电路,预测轴电压和轴电流的大小。这些工作都与轴电流和轴电压的测量工作联系在一起,没有测量就没有科学。轴电流测量的难点在于,轴电流的电流回路由电机系统,电机的转轴、轴承等部件形成了共模电流回路,轴承内电流的情况无法用仪器直接测量。因此,如何构建轴电流的测量回路成为测量轴电流的难点。另一方面,只有准确地测量轴电流才能制定抑制轴电流的措施并对措施的有效程度进行衡量。由此可见,轴电流的测量在轴电流的研究中占重要地位。本文将介绍国内外测量轴电压、轴电流的方法并对其进行比较和评估。最后,轴承在不同工况下呈现的阻抗特性是变化的。为准确预测轴电压和轴电流的大小,对阻抗特性进行测试也是非常有必要的,本文也对电机轴承的阻抗特性测量方法进行介绍。

1 轴电压、轴电流测量方法

1.1 加入绝缘层法测量轴电流和轴电压

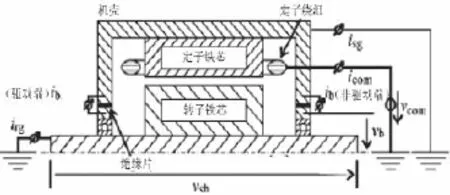

这种方法是由A. Muetze和 A. Binder提出的[2]。采用厚度适宜的绝缘层嵌入轴承外圈周围,如图4,阻断轴电流通过的路径,然后用一根短铜丝作为桥梁提供轴承电流的通路,通过高频电流探头测量。探头带宽需要有50MHz,量程为几安培级。这种方法在轴电流通路上几乎没有额外附加的阻抗,所以准确性较高。

在图4中,分别表示出了驱动端和非驱动端的轴电流(ib)、轴承电压(vb)、转轴入地电流(irg)、定子入地电流(isg)、共模电流(icom)以及共模电压的测量点(vcom)。因为高频循环电流是通过“定子机壳—非驱动端—转轴—驱动端”循环的,所以通过测量电机驱动端和非驱动端的轴电流后,可以推算出高频循环电流和轴承放电电流的数值。其中,这两者的共模数值为循环电流的数值,差模部分,即入地电流部分为轴承的击穿放电电流。

轴电压的测量方法:由于IGBT以及逆变器存在很强的电磁干扰,所以测量轴电压时,需要对所有可能的耦合电抗有周密的考虑。为此,可以制作一个与待测电机同轴的铝质外壳来达到测量轴电压的同时减小电磁干扰的目的。有了这个铝质罩壳,转轴端电压与外轴承座的电压近似相等,转轴电压可以通过外加电刷测量。

方法评价:简要来说,该方法是通过在轴承外轴座与电机接触的地方加入绝缘层,然后在绝缘层两边加上一个铜桥进行导通,原先通过轴承发散式进入电机机壳的轴电流,将全部通过这个铜桥,这样通过测量铜桥上的电流来得到轴电流的变化。此方法优点在于通过绝缘阻断和导流铜桥引出了一个高频循环电流的测量点,解决了在普通电机上无法找出轴电流测量点的问题。但是,这个方法需要对轴承进行处理,这会对原轴电流存在一定影响,测出来的轴电流值是有偏差的。

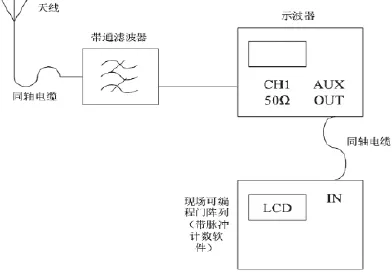

1.2 射频法测量轴承电流

射频技术的主要思想是在规定的时间下计算RF脉冲源的放电数和接收数。测量装置如图5所示,这是由Annette Muetze等人提出的测量方法[9]。测量采用100到400MHz带宽的接收天线,用示波器来对信号进行检测,用高通滤波器滤出由逆变器发出的射频噪声(截止频率约为100兆赫),最后联接到一个脉冲计数器。而且,脉冲计数器的计数脉冲,只在逆变换流时才会计数,所以保证了计数器只在轴承放电时计数。这种技术提供了一

种无损伤检测轴承电流的方法。

图4 用铜桥短路绝缘层来测量轴承电流

测量设备包括一个带宽为200MHz到2GHz的EMCO 93148天线,一个带宽为1GHz,最大采样率为10GSPS的textronix tds7140示波器,一个带宽为90到400MHz,bhp为100 + ,由微型电路构成的RF带通滤波器(输入阻抗为50Ω),和一个Xilinx Spartan-3系列的现场可编程门阵列(FPGA),测量天线放置在距离地面和电机垂直中心线均为1米的位置处进行测试。

实验期间,实验室用铜板完全屏蔽,以隔离外部的所有噪声。为了检测并计算放电次数,应设置示波器的采样频率为1.25 GS / s,触发水平为1.5 mV,触发延迟为250 ns。这样设置好示波器以便触发器获得射频脉冲信号时,输出一个电脉冲给FPGA板,然后计算接收脉冲的次数(如图5),通过这种方法来量化轴承电流的发生频率。最后,通过统计推算轴承损坏程度与放电次数的联系,通过监测放电次数,来保证轴承在一个相对良好的状态下运行。H. Tischmacher, S. Gattermann在文献[10]中也采用了这种方法进行研究。

方法评价:该种方法的优点在于不用对电机进行改造,可直接对工作的电机进行测量。缺点在于只能对电机的放电现象进行次数测量,并且主要针对的是高频轴电流放电现象,并不能测量放电现象的电流值大小。所以该种方法适合用于测量一段时间内的放电频率,测量不同因素对放电现象频率的影响。

图5 计数轴承放电电流次数的方块图

1.3 附加轴承法测量轴电流和轴电压

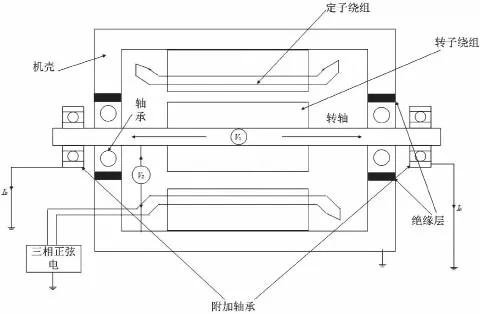

J.Kalaiselvi和S.Srinivas[11]提出了一种采用附加轴承的测量方法。实验装置及其连接如图6所示:在被测电机内部安置两个涂有薄聚四氟乙烯涂层的轴承,使得电流不会通过轴承,这两个轴承只起机械支撑作用。电机外部连接有两个附加的轴承,它们放置在电机转轴的两端,这两个是被测轴承。如果将外置轴承连接到大地,转轴上感应出来的电流会通过,“转轴—一侧附加轴承—大地—另一侧附加轴承-转轴”回路循环,而这两个附加轴承的作用就是引出轴电流和轴承电压的测量点,在轴承外滚道加上电刷将电流引入大地,测量这个电流,即可得到通过附加轴承的电流大小,测量轴承内外座之间的电压差,即可得到轴承电压的大小,装置如图6所示。

方法评价:该方法通过外加两个轴承,在同一端的两个轴承间,可以对高频循环轴电流进行测量。由于这两个外部轴承不施加任何机械负荷,只为了测量目的,所以无法完全模拟电机内部轴承的运行状况,测量出来的结果与真实值之间存在系统误差。

2 轴承阻抗特性测量方法

轴承是轴电流通路中的关键部件,如果要准确预测轴电压和轴电流,或者设计抑制轴电流的方案,需要准确把握电机轴承的阻抗特性。对轴承电容和电阻参数进行分析计算是一种研究方法[12],而对轴承阻抗参数的测量则是重要的检验环节。

轴承阻抗特性在不同工况下是不同的[13],轴承运行于高速状态时,轴承处于完全润滑状态,此时可用润滑脂作为介质的电容,大小约为几百皮法。如果滚动体和滚道之间存在电势差,且电势差超过润滑膜击穿电压时,轴承就会以火花的方式进行放电;在轴承运行处于中低速甚至静止时,表现为阻抗特性,中速状态轴承典型的阻抗值范围一般是0.01~100 kΩ;低速甚至静止时,电阻小于10Ω,轴承的阻抗特性还受温度以及载荷影响。

图6 安装附加轴承示意图

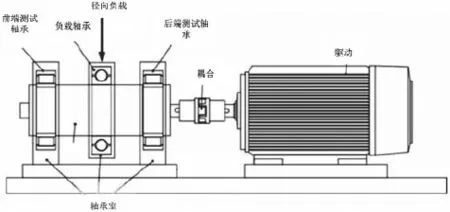

图7 轴承测试台

图8 电机轴承测量装置图

图7是由H. Tischmacher和S. Gattermann提出的一种轴承特性试验台[14],轴承试验台上电机通过绝缘联轴节与一个转轴相连,在转轴上放置3个轴承,其中外侧两端的轴承用于测量,在轴承上施加电压信号,一个测量点是在轴承室顶部构造的,另一个测量点在转轴上,测量这条回路中通过的电流,即可完成阻抗特性的测量。中间的轴承仅做支撑作用,只施加一个径向负载,不用于测量。

方法评价:这种方法尽管不用对电机进行改造,但是外部的测量轴承并不能完全模拟出轴承处于电机内部的状态,比如说电机轴承温度对轴承特性的影响,轴向负载对轴承内外座造成位移对轴承阻抗特性的影响等等。

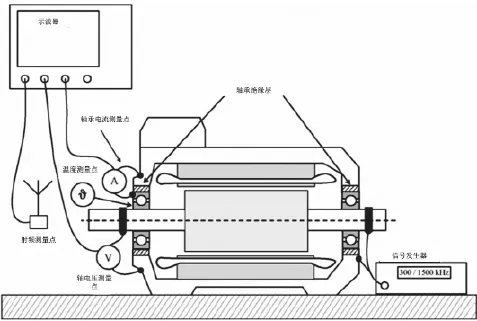

图8是由V. Niskanen,A. Muetze和J. Ahola 提出的另一种测量方法的具体设置[15],其中电机两端的轴承外圈要加绝缘层,电流和电压探头的位置和施加的外部高频电压。如图8所示,驱动端轴承周围的绝缘层被导线短路,用来测量流经轴承的高频电流,而非驱动端的轴承绝缘层是开路的。

在电机非驱动端,转轴和机壳之间通过信号发生器施加电压激励,信号发生器频率从300 kHz 到1.5 MHz可调。在电机驱动端,用示波器测量轴承电压和电流。轴电压是测量轴承内圈与机壳之间的电压,同样是通过转轴与机壳两个点来进行测量。电流则是用导线连接绝缘层两端,引出电流进行测量。

测量出电流和电压后应用离散傅里叶变换可以计算轴承电容和轴承最小电阻。

方法评价:这个方法中被测轴承的转速、载荷以及温度等情况与实际情况相同。但由于电机通过逆变器来控制转速,以考察转速对轴承阻抗影响,测量中的轴电压和轴电流就会受到逆变器共模电压的影响,而不仅仅是在信号发生器激励下的伏安特性,这是该方法的缺陷。

3 结束语

本文通过对目前现有的轴承测量方案进行验证总结,系统的归纳分析了各种方案的优劣性。在对轴电压、轴电流以及轴承阻抗特性的测量方法中,不论是对电机进行改造还是外加轴承进行测量,需要尽可能保证轴承所处的环境与正常运行状态下一样,比如说温度和负载。轴承油膜在有无负载两种情况下,厚度差别较大,直接影响到测量结果呈现出很大差别。除此之外,在对轴电压轴电流进行测量时,轴电流回路做出的改变也会对测量结果有影响。

目前对于轴电流的测量还在摸索阶段,大多数学者都是通过测量轴电压,通过大量的实验结果给出一个范围来确定这样的轴电压是否会产生对轴承造成伤害的轴电流。通过轴电压的测量来进行评估是一种简单易行的方法。本文归纳总结测量轴电压轴电流的各种方法,以推动设计出更准确方便的测试方法,最终解决轴电流问题,使得在PWM供电下的感应电机能更好地为人们服务。

[1]A. Muetze and A. Binder. Experimental evaluation of mitigation techniques for bearing currents in inverter-supplied drivesystems - investigations on induction motors up to 500 kW[J]. IEEE International, 2003, (3):1859-1865.

[2]A. Muetze and A. Binder. Techniques for measurement of parameters related to inverter-induced bearing currents[J]. IEEE Trans. Ind. Appl., 2007, 43(5):1274-1283.

[3]黄立培,浦志勇. 大容量PWM逆变器对交流电机的轴电压和轴承电流的影响[J]. 电工电能新技术,2000,(4):39-43.

[4]A. Romanenko, J. Ahola, A. Muetze, V. Niskanen. Study of incipient bearing damage monitoring in variable-speed drive systems [J]. Power Electronics and Applications (EPE’14-ECCE Europe), 2014 16th European Conference on , Lappeenranta, 2014, 8:26-28.

[5]B. Muralidhara, A. Ramachandran, R. Srinivasan, M.C. Reddy, Experimental measurement of shaft voltage and bearing current in an inverter fed three phase induction motor drive[C]. 3rd International Conference on Electronics Computer Technology ICECT 2011, Kanyakumari, India, 2011, 4, 8-10 .

[6]D. Busse, J. Erdman, R. Kerkman, and D. Schlegel. Bearing currents and their relationship to PWM drives[J]. IEEE Trans. Power Electron., 1997, 12(2):243-252.

[7] S. Chen,T. A. Lipo,D. Novotny. Circulating Type Motor Bearing Current in Inverter Drives[J]. IEEE-Industry Application Society Annual Meeting, 1996, 1:162-166.

[8]A. Muetze. On a New Type of Inverter-Induced Bearing Current in Large Drives with One Journal Bearing[J]. IEEE JOURNALS & MAGAZINES, 2010, 46(1):240 - 248.

[9]A. Muetze, J. Tamminen, and J. Ahola. Influence of Motor Operating Parameters on Discharge Bearing Current Activity[J]. IEEE Trans. IA, 2011, 47(4):1767-1777 .

[10]H. Tischmacher,Sven Gattermann. Multiple signature analysis for the detection of bearing currents and the resulting bearing wear[J]. SPEEDAM , 2012.

[11]J. Kalaiselvi,S. Srinivas. Bearing current profiles in a 3-phase VSI fed induction motor drive using a simplified measurement approach[J]. IEEE International Conference on Power Electronics, Drives and Energy Systems (PEDES), 2012, 6:1-6.

[12]O. Magdun, A. Binde. Calculation of Roller and Ball Bearing Capacitances and Prediction of EDM currents[J]. Proceedings of IECON, 2009:1051-1056.

[13] Zika Thomas, Buschbeck Frank, Preisinger Gerwin,等. 风力发电机中轴承的过电流问题[J]. 电机与控制应用,2008,35(9):15-19.

[14]H. Tischmacher, S. Gattermann. Bearing Currents in Converter Operation[J]. International Conference on Electrical Machines (ICEM), Rome-Italy, 6-9 Sept. 2010, Conference CD-ROM, No. RF-003328.

[15]V. Niskanen,A. Muetze,J. Ahola. Study on Bearing Impedance Properties at Several Hundred Kilohertz for Different Electric Machine Operating Parameters[J]. Energy Conversion Congress and Exposition(ECCE),2013 IEEE.Denver,CO, 2013,(9):15-19.

Measurement Methods of Bearing Voltage and Bearing Currents in Motors Fed by PWM Inverter

HE Liang1, LIU Hao1, LIU Yang-li1, LIU Rui-fang1, CAO Jun-ci1, YE Jun2

(1. School of Electrical Engineering, Beijing Jiaotong University, Beijing 100044; 2. Luoyang Bearing Science & Technology Co., Ltd., Luoyang 471039)

PWM inverter is widely applied in industry, which brings better motor speed control performance. However, the common mode voltage of PWM inverter drive system will induce bearing voltage and baring current in the motor under the influence of the coupled capacitance of the motor, which cause reduction of the bearing lifetime and threaten of the safety of driving system. The research of bearing current problems includes analysis, prediction and suppression. These processes require the bearing voltage and bearing current to be accurately measured. Then, it plays a significant part to design the reasonable and effective measuring devices and measuring methods. In this paper, after analyzing the generating mechanism of bearing current, the various existing bearing current measuring methods and bearing impedance characteristic test methods are introduced. The advantages and disadvantages of these methods are summarized and compared. It provides a reference for designing new test platform to measure bearing current.

motor bearing; bearing current; bearing voltage; common mode voltage; measurement

TM32

A

1004-7204(2015)02-0010-06

刘瑞芳,生于1971年8月,山西省阳曲县人,博士,副教授,北京交通大学电气工程学院教师,研究方向为电磁场数值计算,电力电子与电机系统集成分析。

国家自然科学基金资助项目(51107004),中央高校基本科研业务费专项资金资助项目(2013JBM016)。

何良,生于1995年5月,湖北省赤壁市人,北京交通大学电气工程学院电气信息专业学生,研究方向为电机系统集成分析。