平直联合开发井区地面工程优化

于 鹏 大庆油田采油九厂

平直联合开发井区地面工程优化

于 鹏 大庆油田采油九厂

大庆西部外围古龙南地区属于低渗透油藏,采用直井开发难以建立有效驱替,单井产量低,开发效果差。近年来,随着水平井开发技术的引入,在茂15-1水平井直井联合开发区块,构建以井网井型优化为基础、可控穿层压裂为关键、地面优化简化为支撑、高效组织管理为保障的水平井高效开发模式,使难采储量得以动用。其中,针对水平井直井联合开发特点,通过对地面建设方案的优化简化,实现了产能投资最省和用工配置最少的目标,为类似区块整体地面设计提供了参考。

水平井直井联合;地面建设;从式布井;工艺简化;修旧利废

大庆西部外围古龙南地区位于松辽盆地北部齐家-古龙凹陷南端,属于低渗透油藏。受构造背景、沉积环境等因素的影响,采用直井开发难以建立有效驱替,单井产量低,开发效果差,储量升级和动用难度大。近年来,随着水平井开发技术的引入,在茂15—1水平井直井联合开发区块,构建以井网井型优化为基础、可控穿层压裂为关键、地面优化简化为支撑、高效组织管理为保障的水平井高效开发模式,使难采储量得以动用。其中,针对水平井直井联合开发特点,通过对地面建设方案的优化简化,实现了产能投资最省和用工配置最少的目标,为类似区块整体地面设计提供了参考。

1 优化布井方式

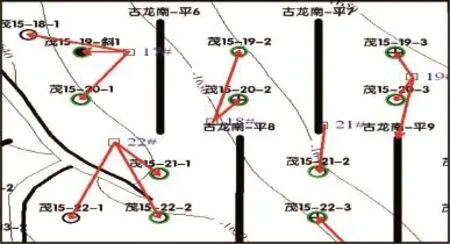

由于井区地面条件复杂,南部为稻田,防护林交错分布,通过量化投资与平台数及平台井数之间关系,依托道路近一步优化布井方式,综合地下井位分布以及地面基础条件设施情况,加大丛式布井力度,优化井点组合。水平井与直井结合布井井位如图1所示。

图1 水平井与直井结合布井井位

站外采用水平井与直井相结合的丛式布井方式,形成丛式井平台30座,减少占地26.7公顷,减少道路及各类线路320.8公里。

2 简化地面工艺

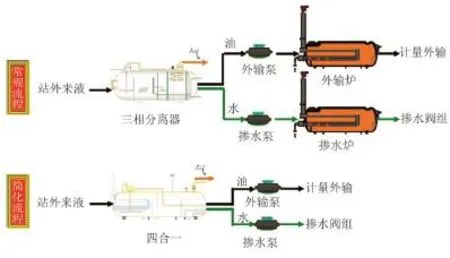

常规站内流程为站外来液通过三相分离器后,油、水分别通过外输泵和掺水泵进入外输炉和加热炉后再输出。在设计过程中,将三相分离处理工艺及多台设备进行整合,采用四合一处理流程简化站内流程,省去了外输炉和掺水炉。通过简化流程,即减少了设备发生故障的几率,又节省了投资和占地。较常规工艺减少工程投资35%,占地面积减少70%。常规流程和简化流程对比如图2所示。

图2 常规流程和简化流程对比

3 优化地面设计流程

油田产能建设中,开发井要经历钻井—基建—射孔—压裂—井下作业—投产等过程。开发井钻井用地与后续基建用地重复利用同一区块土地,而开发井及后续的施工用地是油田征用土地的核心部分,也是降低成本的主要部分。由于在油田基建规划设计部署前,钻井进井线路与后期规划设计脱节,导致后期工序用地与钻井用地没有统一规划,用地面积增加。在地面设计建设过程中,通过实现垂直衔接向同步推进,采取规划设计前移,超前设计,绘制征地图,将施工图设计和初步设计同步推进,使设计周期由常规的3个月缩短到1个月。

现场施工和施工图设计同步推进,做到完成一张、发放一张,分批次备料,施工单位提前介入现场,分批次施工;同时,对于影响建设进度的瓶颈问题,指派专人负责。充分利用已建系统剩余能力,设计示范区油、气、电、讯等骨架工程。为了有效地节约用地,在道路设计建设过程中,通过提前介入,统一对钻井、试油、基建道路进行规划,使钻井搬迁进出线路、钻井井场用地与后期产能井排路、通井路、采油井场吻合,最大限度降低用地成本,减少重复占地11.3公顷。

4 优化劳动组织

通过劳动组织优化组合,实现用工配置最优。组建专业化采油工区,实行以大工种、复合型、协作化、自主式为主要特点的单元式管理模式。在人员配置方面一是采用全要素量化定员法,有效节省劳动用工。按照油井类型、水井类型、工艺流程、平均井距等多要素,确定所管油水井的分数,然后按照统一测算的分数确定用工人数。二是通过专业化培训,使每名员工都胜任3个以上工序的技术操作,实现多工序一体化复合型作业。如油水井日常管理保持4到5人的短平快配合,变单兵作战为协同工作,不仅降低了安全风险,还节省人员配置26人,专业高效的执行团队进一步形成。通过优化劳动组织管理模式,使单井用人由每井0.5人降至0.24人,年节约人工成本364万元。三是适度授权,充分释放管理能量,使单元成为油田生产的运转核心和责任主体,增强了管理效能。通过适度授权,变被动接受为主动参与,员工的能动性得到充分调动,工作任务安排更加高效。

5 坚持修旧利废

在油田产能建设及老区改造项目中,为了降低地面建设投资,采用利旧油管的方式。为了保证利旧油管的质量,通过工程技术大队与规划设计研究所等相关部门的研究,参考《油气集输设计规范(GB50350—2005)》的8.6.1中对油气集输管道选用的钢管,以及现行国家标准《输送流体用无缝钢管(GB/T8163)》、《高压锅炉用无缝钢管(GB5310)》、《石油天然气工业输送钢管交货技术条件(GBT9711)》的相关技术要求,结合《油气井套管或油管用钢管(SY/T6194—2003)》的相关技术要求,制定了《利旧油管技术管理规定》。

通过对旧油管进行壁厚检测、液压试验、探伤检测等方面的测试,对达到《利旧油管技术管理规定》中技术指标要求的油管进行利用。另外,为了避免造成环境污染、影响通球等情况发生,在使用利旧油管时,对稻田地、江滩等环境敏感区域、通球管线、站内工艺管线不使用利旧油管。

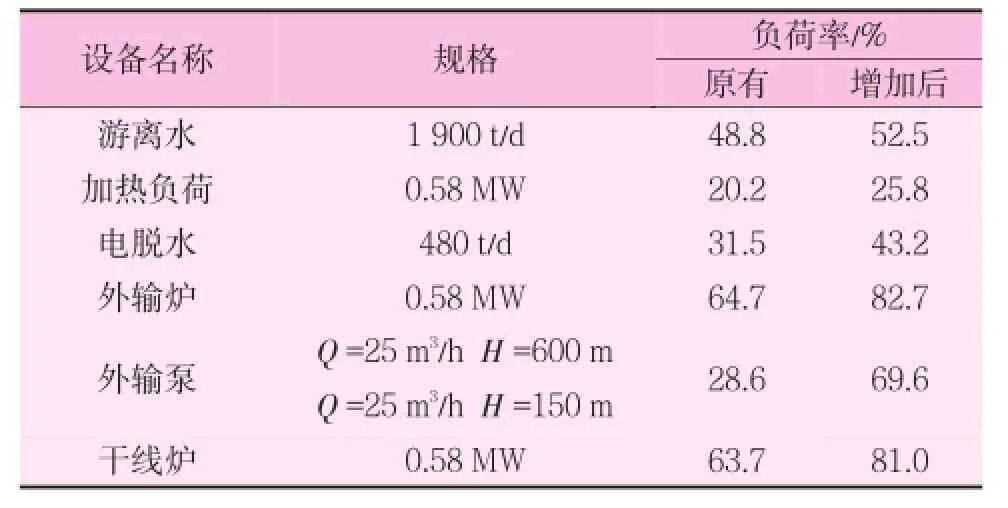

6 利用老站剩余能力

通过对示范区周边联合站负荷率的摸底调查,掌握周边联合站的剩余负荷能力。距离较近的新一联合站目前设备符合率较低,其中五合一、外输炉、外输泵、干线炉等主要设备平均负荷率为42%,剩余潜力较大。因此建设茂一转油站将产液外输至新一联合站处理,充分利用老站内设备剩余能力,在减少新建站脱水设备的同时,提高了新一联合占的运行负荷率。产液进入后,新一联主要设备能力比较如表1所示。

表1 产液进入后新一联主要设备能力比较

7 结语

在示范区建设中,通过坚持多方位降低地面建设投资,配套工艺形成“丛、简、合、利”的地面优化简化技术,为少投多省埋单。应用地面优化简化技术,使示范区地面建设规模大幅度缩减,集油管线减少23.5公里,注水管线减少18.7公里,电力线路减少15.3公里,道路减少14.1公里,减少征地27.64公顷,累计节省地面投资2 110万元。低渗透规模应用水平井示范区的建成,初步形成了优化井网井型实现少井、优化穿层压裂工艺实现高产、优化简化地面建设实现投资省、优化劳动组织结构实现用工优的水平井高效开发模式,为丰度低、厚度薄的难采储量经济有效动用积累了经验。

(栏目主持李艳秋)

10.3969/j.issn.1006-6896.2015.4.004