稠油热采注采系统的热能损失

中国石化河南油田分公司采油二厂

稠油热采注采系统的热能损失

王勇相 樊庆海 杨国武 赵占锋中国石化河南油田分公司采油二厂

热能进入储层后,热损最严重的是储层出砂卡泵造成的热能间接损失。随着井深的增加,井筒的热损失增大,井底的干度不断降低;不同管柱结构,其井筒热损失差别也很大,光油管的热损失最大,隔热油管井筒热损失最小,普通油管+封隔器气体辅助隔热的热损失介于二者之间。应进一步优化不同油藏类型的隔热工艺,通过理论计算和井筒热力参数的测试分析,评价目前所用隔热工艺的适应性,完善现有隔热工艺,以形成不同油藏类型的隔热注汽技术。

稠油热采;热损失;井筒;干度;出砂;热能利用率

1 注采油系统主要热损失

稠油热采开发时,注入热能的终极目标是加热地层原油,降低原油黏度。但热蒸汽从井筒进入储层的整个过程中,不同环节都存在热能的无效损耗。热能进入储层后,主要热损有以下几部分:一是用于加热储层和上下隔层的岩层;二是用于加热储层存水;三是当储层非均质较强,或经过开发影响地层发生变化存在窜流通道时,有一部分热能随载热介质窜流到非目的区;四是由于受生产时率的影响产生的间接热能损失。其中热损最严重的是储层出砂卡泵造成的热能间接损失。

2 管柱井筒的结构、热损失及干度

目前常用的注入工艺有3种:普通光油管不动管柱转抽工艺、普通油管+封隔器气体辅助隔热注采一体化工艺、隔热油管+封隔器隔热注汽工艺。通过软件对不同注汽管柱的热损失进行了计算。从计算结果可以看出:随着井深的增加,井筒的热损失增大,井底的干度不断降低;不同管柱结构,其井筒热损失差别也很大,光油管的热损失最大,隔热油管井筒热损失最小,普通油管+封隔器气体辅助隔热的热损失介于二者之间。

3 储层出砂卡泵造成的热能间接损失

河南稠油油田具有油层薄、胶结疏松、非均质性严重及原油黏度高等特点,导致油井在生产过程中出砂严重。目前出砂严重的井有100口左右,砂卡砂埋造成的年作业井次266井次,油井出砂作业占到总作业量的60%左右。由于出砂,严重影响了油井生产时率及开发效果,造成了热能的间接损失。由井楼七区近年的出砂井的生产时率曲线图可知,某些出砂严重的井在某时期的生产时率只有60%左右,生产油汽比只有0.187。

4 地下存水吸热造成的无效热损耗

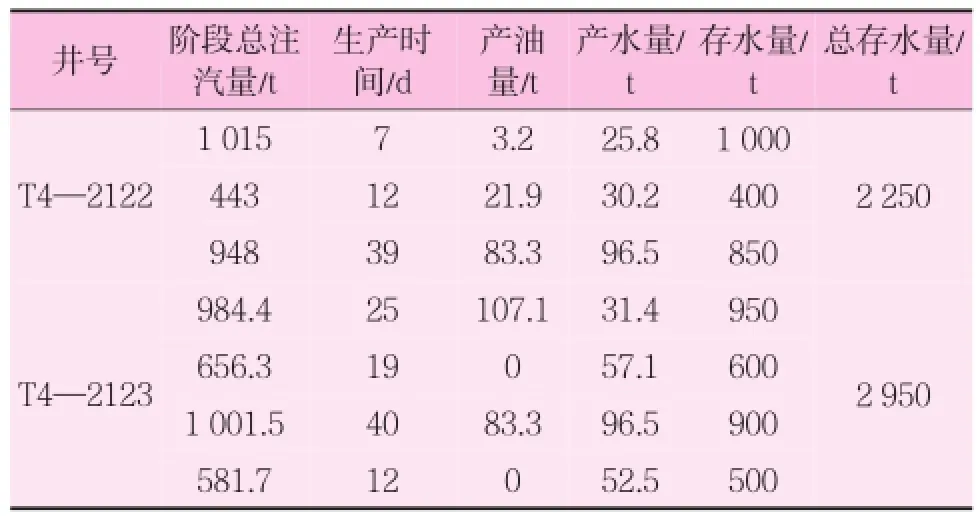

由于地层能量下降,注采比低,造成注蒸汽热采时大量的水滞留在地下,这些存水在后续热采过程中不断增多,且反复吸收不同周期注入的热能,造成了无效热损耗。据统计,近年古城油田的回采水率不到75%,新庄油田的回采水率不到60%。表1为某区块两口热采井的油层存水情况。由表1可以看出,回采水率很低。经计算,加热1 t地层水需要消耗0.167 t的蒸汽,如果地层存水的量和周期注入量相当,那么就有17%的热能被浪费了,从统计结果可以看出,实际上地层存水的量要比周期注入蒸汽量大得多。

表1 某区块两口热采井的油层存水情况

5 地层窜流造成的热损失

河南油田稠油与蒸汽黏度(小于1mPa·s)差别悬殊,流度比过大,加之稠油油藏一般地质胶结疏松,纵向及平面上非均质性严重等因素,经过多年的蒸汽吞吐,老区井网加密井距的缩小,使得汽窜频繁发生,导致了油汽比降低,这严重影响了注入蒸汽的热能利用率。据统计,该油田热采老区近年某时期有276口井受汽窜影响,影响产量达5 848 t。对井楼、古城稠油区块采取过措施的26口井(29井次)进行统计,这些井对应油井137口,其中汽窜井有59口,油汽比只有0.176。因此,该油田某些稠油区块地层窜流造成的热损失情况是严重的,应当关注和重视此问题。

6 建议

(1)应进一步优化不同油藏类型的隔热工艺技术。通过理论计算和井筒热力参数的测试分析,评价目前所用隔热工艺的适应性,完善现有隔热工艺,以形成不同油藏类型的隔热注汽技术。

(2)优化防砂工艺技术,进一步改善防砂效果。对目前实施的防砂工艺技术进行全面跟踪评价,结合不同油藏类型的出砂特点,优化防砂工艺措施;同时开展开发新区新井出砂预测技术研究和先期防砂方式的优化,形成不同油藏类型、不同开发阶段的稠油防砂模式。

(3)深化封窜堵漏工艺技术研究。主要针对不同油藏类型优选不同类型的封窜剂,并应用颗粒类和泡沫类堵剂组合实现深部封堵,开展充填和挂滤防砂井泡沫封窜技术应用研究,解决已防砂井的汽窜问题。

(4)开展提高回采水率的综合技术研究。通过推广稠油热采增效技术,注入二氧化碳段塞、高效举升快速排水等技术增加地层驱动能量,提高排液速度,减少地层存水,提高热能利用率。

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2015.1.010