酸、碱污染物对过氧化苯甲酸叔丁酯热危险性影响

魏彤彤,钱新明,袁梦琦

(1北京理工大学爆炸科学与技术国家重点实验室,北京 100081;2中国人民武装警察部队学院消防工程系,河北 廊坊 065000)

酸、碱污染物对过氧化苯甲酸叔丁酯热危险性影响

魏彤彤1,2,钱新明1,袁梦琦1

(1北京理工大学爆炸科学与技术国家重点实验室,北京 100081;2中国人民武装警察部队学院消防工程系,河北 廊坊 065000)

过氧化苯甲酸叔丁酯(TBPB)对热不稳定,一旦在生产、储运过程中被H+或OH-污染,可能会对其热危险性产生较大影响。采用绝热加速量热仪在“加热-等待-搜索”和“等温”模式下研究了H2SO4、NaOH存在下TBPB的热分解反应行为,从热分解特性参数、反应动力学参数、最大反应速率达到时间TMR、自加速分解温度SADT四个方面定量表征了H+、OH-对TBPB热危险性的影响。采用“伪逆矩阵法”确定反应动力学参数,得到最不利条件下的热分解特征参数。采用Townsend算式,得到了考虑反应机理和反应物浓度的TMR推算式。基于Semenov理论,推算了0.5 L Dewar瓶和常用商业包装的SADT。结果表明:OH−污染物使TBPB发生两次放热,第一次放热释放能量不足以维持热失控反应,但加速TBPB老化变质,从而导致第二次放热反应动力学参数升高,热危险性减弱;H+污染物降低TBPB反应动力学参数,加剧热危险性;TMR和SADT推算结果表明H+污染物降低了TMR对应的报警温度,降低了包装容器的SADT。

绝热加速量热仪;反应动力学;过氧化苯甲酸叔丁酯;安全;爆炸;热失控反应

引 言

过氧化苯甲酸叔丁酯(TBPB)是一种常用的C型液体有机过氧化物,对热不稳定,如果接触酸、碱等污染物,会增大发生热失控反应的可能[1]。TBPB的主要生产工艺是将30%的氢氧化钠溶液和苯甲酰氯加入到过氧化叔丁基中反应得到,副产品为HCl;浓度大于70%的TBPB运输采用的是单个容积小于30 L的塑料容器,因此,酸、碱是最常见的污染物[2],副产品HCl中的Cl-因具有微弱还原性,也有可能影响其热稳定性。研究者已经利用热分析仪器对高纯度的TBPB的热危险性做了详细研究,但是有关污染物对其热危险性的影响的研究还很少[3-8]。

基于绝热加速量热仪(accelerating rate calorimeter,ARC)测试数据求解反应动力学参数,研究者常采用速率常数法[9-14],该方法需人为选择ln(dT/dt)-T曲线中线性相关性最好的测试数据区间,逐一假设反应级数n进行线性拟合,通过相关系数最大的拟合直线的斜率和截距确定Ea和A,这一方法虽然简单易行,但计算结果受研究者主观影响大,而“伪逆矩阵”法可以克服上述缺点,给出客观的反应动力学参数值[15]。

完全绝热条件下最大反应速率达到时间TMR体现了反应速率快慢和反应激烈程度,也是采取紧急措施的重要依据。工业生产过程中,采用TMR评估事故发生可能性[16]。绝热初始放热温度T0以上温度对应的TMR可以通过ARC测试直接推算得到,由于T0以下的反应速率相当低,可以认为是弱放热反应,如果仍采用0阶假设,就会忽略反应物浓度对TMR的影响,导致推算结果过于安全[17-19]。文献[20]提出了的考虑反应级数和浓度的计算式,当温度小于T0时,可以通过该式进行推算。

自加速分解温度(SADT)可以作为一个衡量环境温度、反应活性、包件大小、物质及其容器传热性质等综合效应的安全参数,也是确定控制温度(CT)和紧急温度(ET)的基础。联合国《关于危险货物运输的建议书试验和标准手册》建议使用容器、中型散货箱或罐体运输的有机过氧化物应采用美国自加速分解温度试验法(Dewar test, DWT)或热量累积储存试验法(heat accumulation storage test, HAST)测定SADT[21]。鉴于DWT和HAST实验周期长、药品量大等缺点,研究者采用小药量量热法获取反应动力学参数推算SADT[22-25]。有关文献中测试和推算出的TBPB的反应动力学参数及SADT见表1。由于SADT与包装容器性质有关,我国研究者通常直接应用外文文献所提供的容器参数值[3,26],并未对我国危险品包装容器进行调研,这样导致推算结果过于片面,难以为实际储运提供参考。

本文采用绝热加速量热仪,对酸、碱存在条件下TBPB热分解过程进行研究,得到反应动力学参数向量[Ea,A,n]以及最不利条件下热危险参数值,利用实验结果,推算TMR、SADT、CT、ET,定量分析比较酸、碱污染物对TBPB热危险性的影响,为安全储运提供可操作的测试和推算数据。

表1 文献中TBPB的Ea、SADT值Table 1 Literature values forEa, SADT of TBPB

1 实 验

1.1 测试条件

实验仪器为英国热危险技术公司生产的绝热加速量热仪,样品球比热容为0.523 kJ·kg−1·K−1,测试斜率敏感度(testing sensibility)为0.02℃·min−1。实验样品TBPB直接购于阿拉丁试剂(上海)有限公司,纯度≥98% (HPLC),密度为1040 kg·m−3。由于实验样品称重、充装时间较长,若直接采用挥发性较强的6 mol·L−1HCl,将会导致实验样品质量偏差太大,影响测试结果准确性,所以用3 mol·L−1H2SO4提供H+。配制3 mol·L−1H2SO4、6 mol·L−1NaOH溶液分别作为酸、碱污染物,测试前加入到纯TBPB中。测试样品的详细信息列于表2,其中Sample2~5中NaOH或H2SO4的有效质量(即纯NaOH或H2SO4)分别为0.0169、0.0248、0.024、0.024 g,因此,Sample2、4、5的OH-的物质的量为0.00042、0.0006、0.0006 mol,Sample3的H+的物质的量为0.0005 mol,以保证OH−或H+的含量基本相等。

Sample1~3直接采用“加热-等待-搜索”模式,因Sample2测试中发现存在两次放热,第一次放热区间66.86~67.87℃,第二次放热区间93.01~178.12℃,因而在此基础上又制备了Sample4、5,“加热-等待-搜索”模式前分别插入30、40℃的72 h等温老化模式(isothermal age mode)实验,以模拟自然状态下TBPB混有NaOH的储存变化过程。

1.2 测试结果与分析

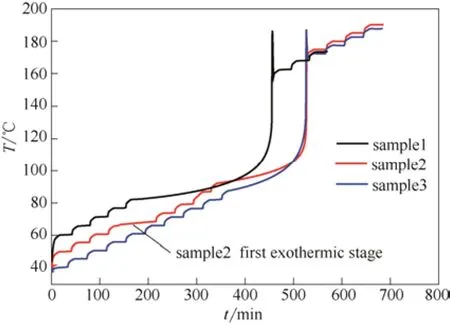

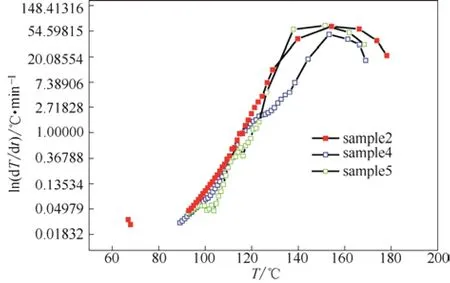

Sample1~3整个测试过程温度随时间变化曲线如图1所示,放热过程温升速率随温度变化曲线如图2所示。Sample4、5整个测试过程温度随时间变化曲线如图3所示,放热过程温升速率随温度变化曲线如图4所示。热危险特性关键参数列于表3。

图1 样品1~3的温度-时间曲线Fig.1 Curves of temperaturevstime for sample 1, 2 and 3

图2 样品1~3的温升速率对数-温度曲线Fig.2 Curves of self-heating ratevstemperature for sample 1, 2 and 3

表2 测试条件Table 2 Testing conditions

图3 样品2、4、5的温度-时间曲线Fig.3 Curves of temperaturevstime for sample 2, 4 and 5

图4 样品2、4、5的温升速率对数-温度曲线Fig.4 Curves of self-heating ratevstemperature for sample 2, 4 and 5

实验表明,纯TBPB初始放热温度82.5℃,初始温升速率0.024℃·min−1,经过268.4 min后达到最大温升速率82.73℃·min−1,再经过0.62 min后达到最高温度186.54℃。加入6 mol·L−1NaOH后,发生两次放热,第一次放热初始温度66.86℃,对应的温升速率为0.029℃·min−1,经过36.84 min后放热结束,但该次放热仅使Sample2温度上升1℃,最大温升速率仅为0.033℃·min−1,第二次放热初始温度93.01℃,经过146.04 min后达到最大温升速率65℃·min−1,再经过0.2 min后达到最高温度179.67℃。加入3 mol·L−1H2SO4后和纯TBPB的温度-时间曲线变化趋势相似,但是初始放热温度小幅提高至88.46℃,最大反应速率达到时间大幅缩短至144.64 min。Sample4和5在35、40℃的72 h等温老化实验过程中未检测到放热,在“加热-等待-搜索”模式下,初始放热温度相对Sample1都有小幅提高,分别达到了89.12、91.64℃,最大反应速率达到时间分别增加至336.62、319.75 min。

图5 样品1、2、4和5的放热过程温度-时间曲线Fig.5 Curves of temperaturevstime for exothermal progress of sample 1, 2, 4 and 5

表3 热分解特性参数Table 3 Characteristic parameters of thermal decomposition

以放热开始时刻为“0”时刻,Sample1、2、4、5放热过程温度随时间变化曲线如图5所示,图中可以清楚地发现Sample4、5初始放热温度和Sample2第二次放热温度很接近,仅相差了3.89、1.37℃,但Sample4、5并不存在低温放热现象,推测在72 h等温老化实验中,Sample4、5存在温升速率低于仪器测试灵敏度(0.02℃·min−1)且持续时间较长的放热反应,导致ARC并未检测出该过程,这一过程降低了TBPB的活性,从而Sample4、5的初始放热温度均高于Sample1,放热过程持续时间也高于Sample1,从工业安全角度看,提高了TBPB的稳定性。

2 反应动力学参数及绝热修正

2.1 反应动力学参数求解

反应系统的绝热温升速率方程为

在简单反应假设下,有

从而得到

两边取对数得到

从式(4)可以看出温升速率和温度之间的函数关系,因此实验测试温升速率-温度曲线上的每一点都应该满足该方程,从而得到一个超定方程组Bx=b,其中

该超定方程组通过求解(BTB)x=BTb给出一个“最小二乘”意义解,得到活化能Ea、指前因子A和反应级数n,计算结果见表4。结果表明,加入H2SO4降低了TBPB的活化能、指前因子和反应级数,这意味着TBPB反应活性增加,热失控反应更容易发生。加入NaOH则提高了反应动力学参数值,降低了反应活性,减小了热危险性,这与实验测试初始分解温度分析结果一致。

表4 反应动力学参数计算结果Table 4 Reaction kinetic parameters obtained by calculation

2.2 绝热修正

为评价热失控最不利情况(完全绝热条件)TBPB的危险性,引入热惰性因子Φ将测试结果修正到完全绝热条件下,热危险参数修正结果见表5。

在完全绝热条件下,初始放热温度降低,最高温度、初始温升速率、最大温升速率提高,说明热危险性大幅增加。由于ARC在测试中会存在随机误差,绝热测试参数尚不能全面反映酸、碱污染物对TBPB热失控反应的影响,且实际包装储运环境也会影响TBPB热危险,因此需要根据ARC测试得到的反应动力学参数和实验参数推算TMR、SADT等评价参数。

表5 TBPB绝热分解特性校正参数Table 5 Corrected thermal decomposition characteristic data

3 推算TMR

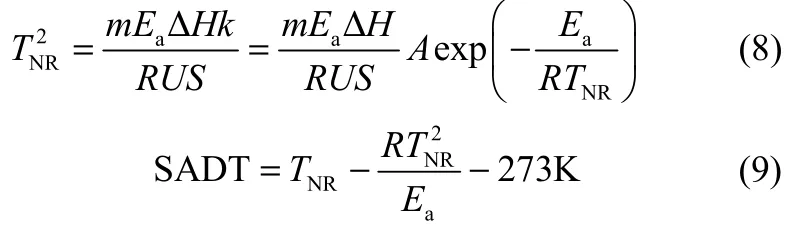

TMR表达式

文献[15]给出了0阶反应假设下TMR推算式

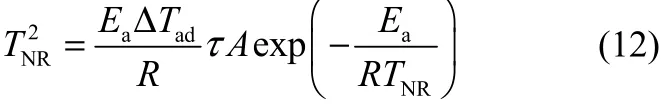

根据式(6),TMR将不受反应物浓度变化影响,但在实际ARC测试过程,TBPB反应速率会随着反应物不断消耗而逐渐降低,因此Townsend给出了n阶简单反应假设下任意温度到达最大温升速率温度的时间

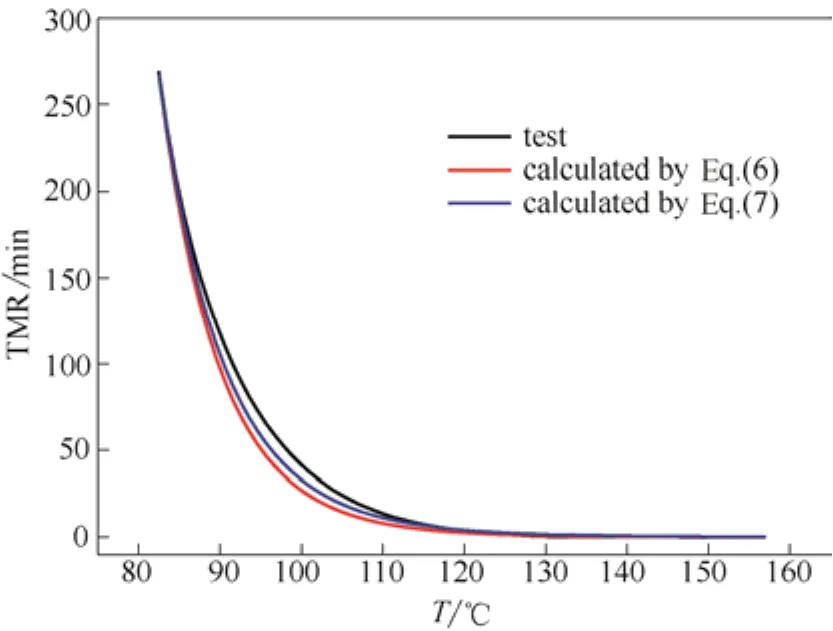

热分析测试计算活化能通常会存在±10%的偏差[26],由于活化能计算误差呈指数传递,影响TMR推算结果准确性,因此分别采用式(6)和式(7)模拟ARC测试值,在误差允许范围内,才可以采用已获得的反应动力学参数Ea、A推算绝热初始放热温度以下的TMR,Sample1的对比结果如图6所示。

图6 最大反应速率达到时间实验值与计算值对比(样品1)Fig.6 Comparison of TMRsysdetermined by experiment and simulation (Sample1)

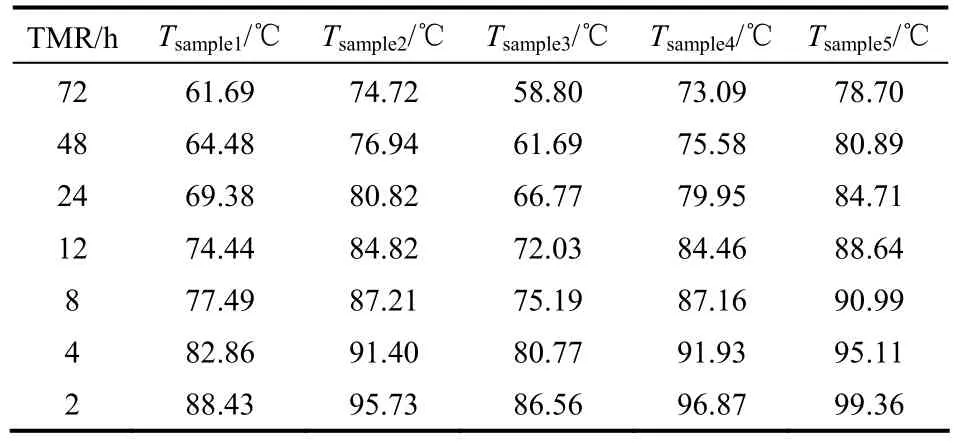

根据图6,在放热过程低温区间,TMR的计算始终小于实验测试数据直接外推值,表明通过式(6)、式(7)推算TMR偏于安全,而考虑反应机理的推算曲线与实验值更为接近,推算值更准确,例如实验测试100.8℃到达最大反应速率时间为38.07 min,式(6)推算值为24.4 min,式(7)推算值为30.12 min。Sample2~5的TMR推算结果也具有Sample1的趋势,此处略去其推算曲线与实验曲线对比图。推算结果列于表6。

表6 TMR推算值及对应温度Table 6 Simulation values of TMR and its temperature

根据表6,在同一TMR下,较纯TBPB,混有H2SO4的TBPB对应温度均降低,而混有NaOH的TBPB对应温度均升高,其中Sample5经过了72 h的40℃等温过程,相应温度提升幅度最大,由此可以发现,H+污染物提高了TBPB的热分解反应速度,OH-则降低了该速度。推算得到纯TBPB的ADT8=77.49℃、ADT24=69.38℃,被H+污染后ADT8=75.19℃、ADT24=66.77℃,被OH−污染后ADT8=87.21℃、ADT24=80.82℃。

4 推算SADT

基于Semenov热爆炸理论,可以根据式(8)、式(9)计算不归还温度TNR和SADT[26-27]

完全绝热条件下,化学反应放热完全用于加热自身,可以得到

包装容器的时间常数τ定义为

式(8)可改写为

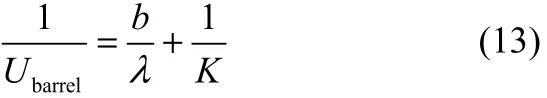

SADT的DWT实验法采用的0.5 L Dewar瓶散热面积为0.0323 m2(忽略上下底面),总传热系数UDewar=1.4567 W·m−2·K−1[28-29]。质量分数大于77%的TBPB包装方法为OP5,盛装的最大体积为30 L[30],包装用塑料罐以高密度聚乙烯为主要原料,该种材料的热导率λ=0.5 W·m−1·K−1,我国市售TBPB商品盛装塑料桶常采用B型桶[29],加厚型桶壁厚度b=3 mm。在Semenov假设下,认为TBPB液体内部及其与容器壁面不存在温度梯度。通风不良的库房内自然对流空气的对流传热系数K=5 W·m−2·K−1,则包装塑料桶的总传热系数Ubarrel计算式

计算得到Ubarrel=4.8544 W·m−2·K−1。包装容器其他规格尺寸及TNR、SADT、CT、ET见表7。

计算结果表明,基于ARC测试结果推算0.5 L Dewar瓶的SADT为66.4℃。随着TBPB包装容器体积增加,SADT值逐渐降低,30 L纯TBPB的SADT为65.9℃,当容器体积增至200 L时,SADT降低到60.6℃,这是因为TBPB包装容器体积越大,散热条件越差,分解热不断积累,导致热失控反应发生,因此必须对自反应物质的最大包装量做出限制。OH−污染物提高了TBPB的SADT,H+污染物降低了SADT,说明H+会提高TBPB分解反应活性,这与TMR推算结论一致。一旦TBPB混有H+,就需要降低控制温度CT,以避免热失控反应发生。

表7 常见包装的热危险参数推算值Table 7 Simulation values of thermal hazard parameters for different packages

5 结 论

采用绝热加速量热法对比研究了TBPB加入酸、碱污染物的热分解过程,从热分解特性参数、反应动力学参数、最大反应速率达到时间TMR、自加速分解温度SADT 4个方面定量表征了酸、碱污染物对TBPB热危险性的影响。研究发现,TBPB混有OH−时,在初始放热温度以下存在反应速率很低的放热过程,在ARC“加热-等待-搜索”模式表现为低温阶段短暂放热,运行“等温”模式后,初始放热温度提高,这一过程中释放的热量不足以使分解反应持续,第二次放热的初始放热温度较纯TBPB的初始放热温度高;混有H+时不存在上述现象。OH−提高了TBPB热分解反应动力学参数,H+使相应值降低,基于反应动力学参数推算得到的TMR和SADT再次证明了OH−污染物会降低TBPB热危险性,H+会提高其热危险性。受ARC实验条件限制,没有直接模拟HCl对TBPB热危险性影响,后续可以开展Cl−等卤族元素单质、离子对TBPB热危险影响的研究工作。

由于合成TBPB的最后一步为在30%NaOH溶液中苯甲酰氯和过氧化叔丁基反应,如果NaOH过量,OH−会降低TBPB活性,影响不饱和聚酯固化反应;若NaOH不足量,生成的H+不能被中和,TBPB热危险性增加。在TBPB生产过程中,当TBPB混有H+污染物时,ADT8=75.19℃、ADT24=66.77℃;采用30 L高密度聚乙烯桶包装的TBPB,储运过程控制温度应小于55.9℃,被H+污染时,控制温度上限应降低至52.6℃。

符 号 说 明

A——指前因子,s−1

cp——比热容,kJ·kg−1·K−1

Ea——活化能,kJ·mol−1

H——反应热,kJ·mol−1

K——对流传热系数,W·m−2·K−1

k——反应速率常数,s−1

m——质量,kg

n——反应级数

R——摩尔气体常数,kJ·mol−1·K−1

S——容器散热面积,m2

T——温度,K

U——总传热系数,W·m−2·K−1

α——反应转化率

λ——热导率,W·m−1·K−1

τ——容器时间常数,min

下角标

ad ——完全绝热

f ——最终状态

i——温升速率-温度曲线上第i个数据点

m——实验测试得到的温升速率-温度的数据点总数

max ——最大

s ——绝热修正前

0 ——初始状态

[1] Ding Lingyun (丁凌云), Zhou Xiantai (周贤太), Ji Hongbing (纪红兵). Progress in thermokinetics and hazardous characteristic of organic peroxides [J].Chemical Industry and Engineering Progress(化工进展), 2011, 30(11): 2369-2375.

[2] Tian Yingtao (田映韬). Study on thermal decomposition characteristics of organic peroxides [D]. Nanjing: Nanjing University of Science and Technology, 2003.

[3] Xue Yan (薛岩), Shi Ning (石宁), Sun Feng (孙峰),et al. Study on thermal decomposition kinetics and self-accelerating decomposition temperature oftert-butyl peroxybenzoate (TBPB) [J].Chemical Research and Application(化学研究与应用), 2012, 24(4): 630-634.

[4] Malow M, Wehrstedt K D. Prediction of the self-accelerating decomposition temperature (SADT) for liquid organic peroxides from differential scanning calorimetry (DSC) measurements [J].Journal of Hazardous Materials, 2005, 120: 21-24.

[5] Cheng S Y, Tseng J M, Lin S Y,et al. Runaway reaction on tert-butyl peroxybenzoate by DSC tests [J].Journal of Thermal Analysis and Calorimetry, 2008, 93: 121-126.

[6] Lin C P, Tseng J M, Chang Y M,et al. Modeling liquid thermal explosion reactor containingtert-butyl peroxybenzoate [J].Journal of Thermal Analysis and Calorimetry, 2010, 102: 587-595.

[7] Fisher H G, Goetz D D. Determination of self-accelerating decomposition temperatures using the accelerating rate calorimeter [J].Journal of Loss Prevention in the Process Industries, 1991,4: 305-316.

[8] Lin C P, Tseng J M, Chang Y M,et al. Green thermal analysis for predicting thermal hazard of storage and transportation safety fortert-butyl peroxybenzoate [J].Journal of Loss Prevention in the Process Industries, 2012, 25: 1-7

[9] Qian Xinming (钱新明), Deng Nan (邓楠), Wei Sifan (魏思凡). Catalysis of transition metal oxides for pyrotechnical reagent [J].CIESC Journal(化工学报), 2009, 60(11): 2761-2767.

[10] Jiang Huiling (蒋慧灵), Yan Song (闫松), Wei Tongtong (魏彤彤). Effect of water on thermal stability of tert-butyl peroxy benzoate [J].CIESC Journal(化工学报), 2011, 62(5): 1290-1295.

[11] Pei Bei (裴蓓), Jiang Huiling (蒋慧灵), Yu Shuijun (于水军),et al. Thermal stability of 13% acetic hydroperoxide [J].Journal of Chemical Industry and Engineering(China)(化工学报), 2008, 59(9): 2260-2262.

[12] Lu K T, Chen T C, Hu K H. Investigation of the decomposition reaction and dust explosion characteristics of crystalline benzoyl peroxides [J].Journal of Hazardous Materials, 2009, 161(1): 246-256.

[13] Li X R, Koseki H. Thermal decomposition kinetic of liquid organic peroxides [J].Journal of Loss Prevention in the Process Industries, 2005, 18(4): 460-464.

[14] Wei Tongtong (魏彤彤). Thermal explosion analysis of peroxyacetic acid [J].Journal of Safety Science and Technology(中国安全生产科学技术), 2013, 9(4): 38-44.

[15] Fu Zhimin (傅智敏). Evaluating thermal stability for reactive chemical by accelerating rate calorimeter [D] .Beijing: Beijing Institute of Technology, 2002

[16] Keller A, Stark D, Fierz H,et al. Estimation of the time to maximum rate using dynamic DSC experiments [J].Journal of Loss Prevention in the Process Industries, 1997, 10: 31-41.

[17] Wu S-H, Chou H-C, Pan R-N,et al. Thermal hazard analyses of organic peroxides and inorganic peroxides by calorimetric approaches [J].Journal of Thermal Analysis and Calorimetry, 2012, 109: 355-364.

[18] He Jie (何洁). Thermal hazard analysis of organic peroxide [D]. Nanjing: Nanjing University of Science and Technology, 2008.

[19] Sun Jinhua, Li Yongfu, Hasegawa K. A study of self-accelerating decomposition temperature (SADT) using reaction calorimetry [J].Journal of Loss Prevention in the Process Industries, 2001, 14: 331-336.

[20] Townsend D I, Tou J C. Thermal hazard evaluation by an accelerating rate calorimeter [J].Thermochimica Acta, 1980,37: 1-30.

[21] UN Recommendation on the Transport of Dangerous Goods, Manual of Tests and Criteria, Section 28 [R]. 4th revised ed. United Nations, New York and Geneva, 2003.

[22] Yang Dong, Koseki H, Hasegawa K. Predicting the self-accelerating decomposition temperature (SADT) of organic peroxides based on non-isothermal decomposition behavior [J].Journal of Loss Prevention in the Process Industries, 2003, 16(5): 411-416.

[23] Kossoy A A, Sheinman I Y. Comparative analysis of the methods for SADT determination [J].Journal of Hazard Materials, 2007,142(3): 626-638

[24] Chang R H, Tseng J M, Jehng J M,et al. Thermokinetic model simulations for methyl ethyl ketone peroxide contaminated with H2SO4or NaOH by DSC and VSP2 [J].Journal of Thermal Analysis and Calorimetry, 2006, 83(1): 57-62

[25] Yu Yuhua, Hasegawa K. Derivation of the self-accelerating decomposition temperature for self-reactive substances using isothermal calorimetry [J].Journal of Hazardous Materials, 1996, 45(2/3): 193-205.

[26] Jiao Aihong (焦爱红), Fu Zhimin (傅智敏). Thermal stability analysis of acetohydroxamic acid [J].Acta Chimica Sinica(化学学报), 2008, 66(10): 1281-1285.

[27] Kossoy A, Koludarova E. Specific features of kinetics evaluation in calorimetric studies of runaway reactions [J].Journal of Loss Prevention in the Process Industries, 1995, 8(4): 228-235.

[28] Tsai Y T, You Meili, Qian Xinming,et al. Calorimetric techniques combined with various thermokinetic models to evaluate incompatible hazard oftert-butyl peroxy-2-ethyl hexanoate mixed with metal ions [J].Industrial & Engineering Chemical Research, 2013, 52: 8206-8215.

[29] Code for the Storage of Organic Peroxide Formulations, NFPA 43B [R]. Quincy, MA, USA: National Fire Protection Association, 1999: 1.

[30] GB 18191—2000. Safety code for packaging of hazardous chemicals of organic peroxides [S].

Thermal hazard analysis fortert-butyl peroxybenzoate contaminated by acid or alkali

WEI Tongtong1,2, QIAN Xinming1, YUAN Mengqi1

(1State Key Laboratory of Explosion Science and Technology,Beijing Institute of Technology,Beijing100081,China;2Department of Fire Protection Engineering,Chinese People’s Armed Police Force Academy,Langfang065000,Hebei,China)

Organic peroxide is widely used for initiating free radical polymerization in unsaturated polyester copolymerization reaction, and is thermally unstable in the presence of a single oxygen-oxygen bond, which easily leads to thermal runaway accident,i.e. explosion, when exposed to an external heat source. If any contaminant, such as H+or OH-, is introduced during production, storage or transport, it may accelerate decomposition under an abnormal situation and result in deterioration. A liquid OP-tert-butyl peroxy benzoate (TBPB) was chosen to mix with NaOH and H2SO4to examine H+or OH-effects on its thermal hazard using an adiabatic accelerating rate calorimeter. The progresses in thermal decomposition of pure TBPB and mixtures with small amount of NaOH and H2SO4are tracked using single “heat-wait-seek” operation mode and “isothermal age” plus“heat-wait-seek” mode, respectively. In order to characterize the effect of H+and OH-on TBPB thermal hazard, the parameters of reaction kinetics and their corrected values with thermal inertia factor are determined from theircharacteristic parameters of thermal decomposition with pseudo inverse matrix method by least square method under the worst condition, and they are the characteristics of intrinsic thermal hazard of TBPB. The time to maximum heating rate (TMR) is predicted by Townsend equation involving reaction mechanism and reactant concentration. Based on the kinetic parameters and Semenov thermal explosion theory, the thermal hazard parameters, such as self accelerating decomposition temperature (SADT), CT, and ET, can be calculated, which are crucial for application in industry. A comparison of the mixtures to pure TBPB shows two exothermic peaks for mixture of TBPB and OH-. The first is at 60—70℃ and is characterized by very low heating rate and temperature rise, so that reaction heat is not sufficient to sustain the thermal runaway reaction, resulting in higher initial exothermic temperature and reaction kinetic parameters in the second exothermic stage,i.e.main exothermic stage. In contrast, without two peaks for the mixture of TBPB and H+, this mixture has lower reaction kinetic parameters, increasing reactivity and thermal hazard. The TMR and SADT data obtained by calculation indicate that the addition of H+contaminant causes appropriately lower warning temperature. When 30 L high density polyethylene barrel packaging is adopted, the SADT of TBPB contaminated by H+falls from 65.9 to 62.6℃, indicating that strict temperature control measures are necessary.

accelerating rate calorimeter; reaction kinetics;tert-butyl peroxy benzoate; safety; explosion; thermal runaway reaction

YUAN Mengqi, myuan@bit.edu.cn

10.11949/j.issn.0438-1157. 20141395

TQ 125.14

:A

:0438—1157(2015)10—3931—09

2014-09-16收到初稿,2015-05-11收到修改稿。

联系人:袁梦琦。

:魏彤彤(1982—),女,博士研究生,副教授。

国家重点基础研究发展计划项目(2011CB706904)。

Received date: 2014-09-16.

Foundation item: supported by the National Basic Research Program of China (2011CB706904).