金属沉积成形流固耦合工艺参数

李素丽,刘 伟,贾宝勤

(1.西安交通大学机械制造系统工程国家重点实验室,陕西西安710049;2.陕西国防工业职业技术学院数控工程学院,陕西西安710300;3.陕西国防工业职业技术学院机械工程学院,陕西西安710300)

金属沉积成形流固耦合工艺参数

李素丽1,刘 伟2,贾宝勤1

(1.西安交通大学机械制造系统工程国家重点实验室,陕西西安710049;2.陕西国防工业职业技术学院数控工程学院,陕西西安710300;3.陕西国防工业职业技术学院机械工程学院,陕西西安710300)

为了研究金属沉积成形中流固耦合过程工艺参数,建立了VOF理论模型,利用该模型对整个熔滴沉积流固耦合过程进行数值模拟.通过变换相关参数,分析了熔滴滴落及在基板壁面上的铺展状态,研究了不同熔滴直径、碰撞速度以及基板温度对变形过程的影响.结果表明:熔滴在滴落过程中,温度由外层向内部逐渐降低,凝固层加大,而熔滴内部中心处温度基本不变;撞击基板后,熔滴沿着半径向外扩散,水平半径逐渐增大,高度逐渐减小;不同的基板温度所对应熔滴的凝固时间不同,而基板温度越低,熔滴凝固越快;不同直径的液滴在撞击经过预热的基板后,因金属熔滴凝固,体积分数随沉积时间延长而减小,但对铺展时间有影响.

金属熔滴;流固耦合;碰撞;铺展;工艺参数

金属熔滴沉积成形技术是一种新型的快速成形方法[1-2],其原理是在计算机中生成零件的三维CAD模型,然后将模型按一定的厚度切片分层,将零件的三维信息转换成一系列二维轮廓信息,通过计算机控制系统控制微熔滴的产生,逐点、逐层沉积到基板上,制造出三维微小零件的一种增材制造技术.该技术特点是成形工艺简单,熔滴直径、扫描路径可控性好,适用于成形复杂的微小金属零件.

金属熔滴沉积技术是由美国麻省理工学院与美国加州大学欧文分校在20世纪90年代初提出的[1].麻省理工学院DBM实验室进行了金属熔滴沉积技术的研究,研制了金属微喷熔滴沉积装置,并利用此装置制备了微小均匀金属熔滴,但其研究还只是低熔点金属合金或低熔点非金属材料熔滴的微喷沉积[2].日本大阪大学与焊接研究所共同研究了利用脉冲气压对金属铝熔滴微喷沉积制件及金属间化合物材料的工艺,但由于使用的石墨材料喷嘴较为粗糙,且尺寸较大,成形制件的精度较差[3-5].

为此,本研究利用两相流中的VOF计算模型,对不同参数下金属熔滴撞击在加热基板上发生流固耦合过程进行数值计算,并验证其合理性,定量得到熔滴与加热基板的热特性,减小计算量.

1 金属熔滴沉积成形理论建模

1.1 成形原理

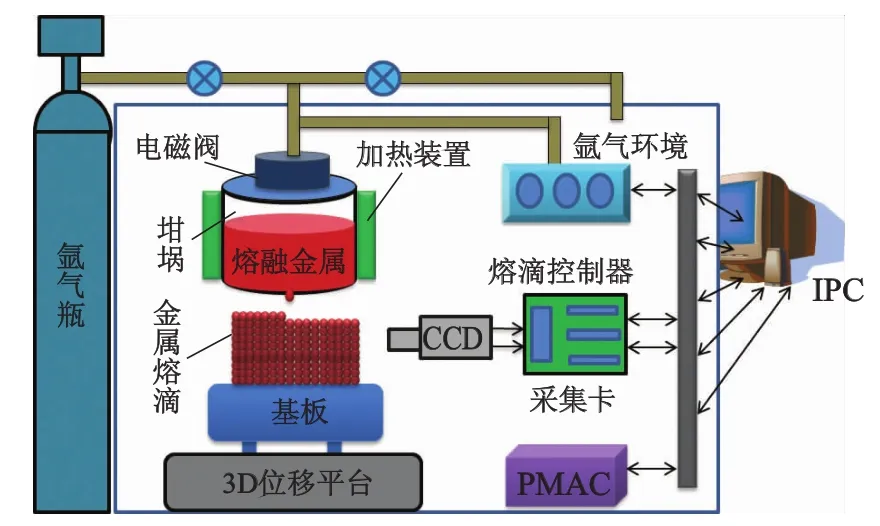

金属熔滴沉积原理(见图1)是在坩埚中,利用电阻丝对金属(粉末、丝材)进行加热使其熔化,形成熔融金属,通过电磁阀施加一定压力使熔融金属从喷头流出,根据计算机的控制,使均匀喷出的熔滴在经过加热的基板上准确定位,逐点逐层进行堆积,成形出复杂的几何形状.为了防止金属氧化,整个装置处在气体保护中,为保证熔滴形貌以及成形零件的质量,在熔滴下落区域加有电磁场.熔滴滴落形态变化用附有采集卡的高速CCD相机拍摄记录.

该技术与激光、电子束等快速成形技术相比不需要昂贵设备,具有加工成本低、制件精密等优点.但熔滴参数(熔滴尺寸、熔滴温度、碰撞速度等)、基板参数(基板温度、基板材料、基板摩擦系数等)以及在沉积过程中的变形情况都直接影响零件的成形以及成形精度,所以对金属熔滴在沉积过程中的形态变化进行精确控制是该工艺的关键和难点.然而,由于影响熔滴形态的因素众多,只有合理选择各参数,才能获得满足要求的可控熔滴.

图1 金属熔滴沉积原理图

1.2 理论模型建立

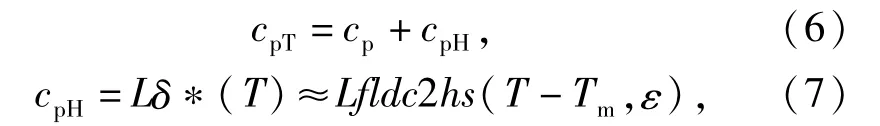

金属熔滴滴落和铺展变形过程是一个伴有相变发生的非稳态传热凝固过程,在凝固结晶过程中释放潜热,目前有热焓法、温度补偿法以及有效热容法等计算方法.在金属熔滴滴落、铺展过程中,一旦达到这个温度,在温度继续降低之前熔体开始释放相变潜热.但在多元组分体系中,相变存在一个温度范围,从固体开始出现时的液体温度开始,一直到最后一种液体凝固时温度为止.在这种情况下,熔化潜热在温度改变的同时不断释放[6].

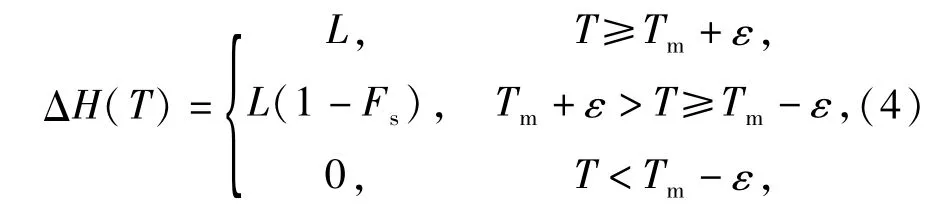

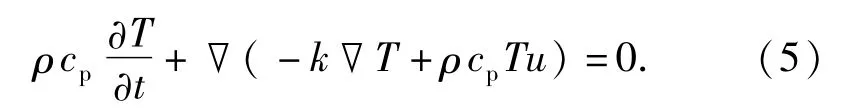

相变期间固体组分Fs可表示为温度的函数,即

式中:T为系统温度;Tm为液相线和固相线的温度平均值;ε为液相线和固相线温度差值的一半.因此,固相和液相的温度为

潜热ΔH可表示为温度T的函数,根据之前对固体比例的定义,即

导热和对流传热用系统温度形式表示为

此时,释放潜热带来的影响可通过把有效热容方程重新定义到热容项中,即

其中δ*(T)表示平滑delta方程.值得注意的是,需要对该函数在整个温度范围内积分,但是只有T= Tm-ε到T=Tm+ε的温度范围.只有在模拟单组分物质凝固过程时,才有ε=0,此时δ*(T)将变为真正的狄拉克函数.

通过该方法,系统总热容可通过对方程(6)积分得到:

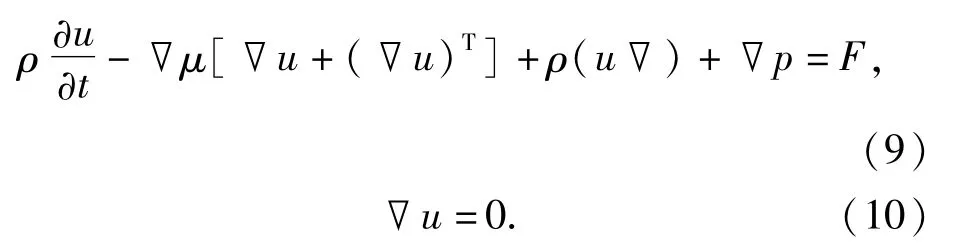

速度场和压力场的控制方程,即N-S方程如下所示:

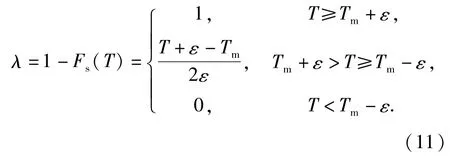

为了将固化过程并入体积力中,可以将液相看作是一种多孔介质,孔隙率λ依赖于温度.全液相对应于孔隙率为1的状态,全固相对应于λ=0的状态.孔隙率定义如下:

源项定义如下:

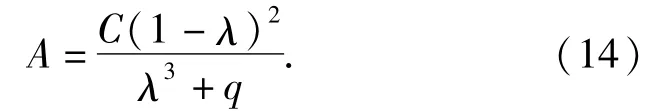

式中A是孔隙率的函数,由下式定义:

当温度位于液相线以上时,系统处于全液态,源项取0.多孔区域意味着温度处于液相线和固相线之间,A增大,并影响瞬态、对流和扩散项,流动方程近似于多孔介质中的Darcy定律.当温度进一步降低,孔隙率接近于0时(固相),该源项决定了其他所有源项,使得速度值趋于0(固相).方程(14)中的常数C和q是任意选取的,依赖于求解的具体问题.通常C取较大值,q取较小值,以避免当λ变为0时,方程被0除[7-10].

1.3 模拟参数

表1为试验材料及相关工艺参数.其中熔滴材料为Sn60-Pb40,基板材料为铝合金,比热为212.9 J·(kg·k)-1,导热率为31.7 W·(m·K)-1.熔滴的滴落速度为2 m·s-1,接触角为90°.

表1 试验材料及相关工艺参数

2.1 熔滴滴落及铺展过程

利用CCD拍摄金属熔滴滴落过程(见图2).

图2 金属熔滴滴落过程

坩埚中熔融金属在压力作用下,从底部喷嘴喷出(图2a),由于垂直于喷嘴下方的液滴体积和重量都不断增大(图2b),当重量达到某个范围时开始出现颈缩(图2c),在颈缩处,流体被分为2部分,其中颈缩处下方部分迅速下降形成近似球形液滴,第2颗液滴形成(图2d).金属熔滴能否形成取决于坩埚顶部施加的边界条件、金属性质、喷嘴直径等,熔滴滴落时伴有流固耦合现象,而滴落速度、熔滴尺寸、基板温度等对沉积零件精度有很大影响.只有这些参数取值合适才能保证形成原型零件的质量.

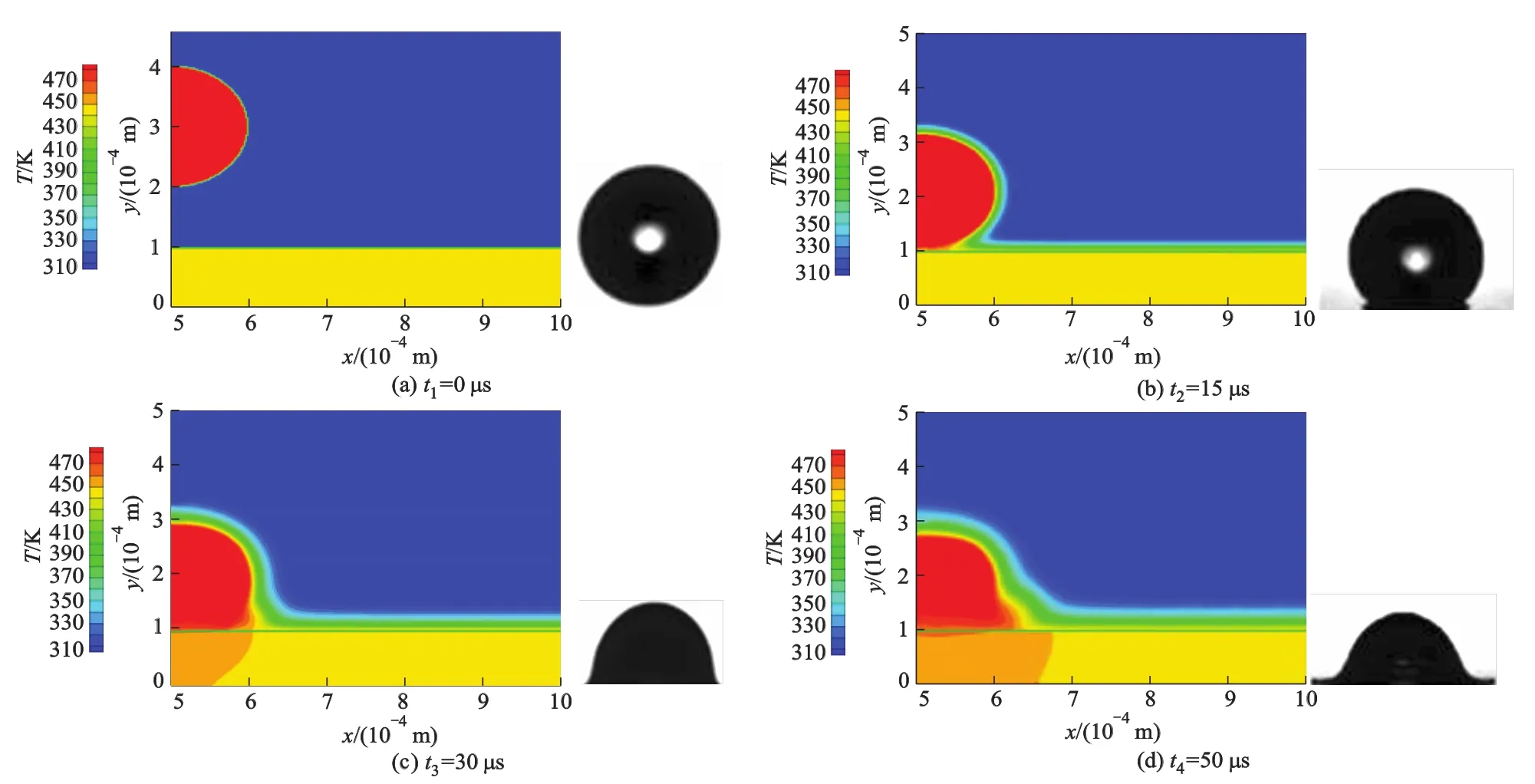

图3为熔滴滴落及铺展过程温度场变化示意图.由于熔滴左右对称,去一半对其进行分析,右边为对应时刻用CCD拍摄熔滴滴落试验照片.

在初始时刻温度场(图3a),熔滴温度为486 K,基板温度为450 K,熔滴以2 m·s-1的速度向下运动.熔滴下降过程中,熔滴从外向内温度逐渐降低,凝固层加大,熔滴中心内部温度基本不变(图3b),撞击基板后的运动状态主要为扩散铺展过程(图3d,3c),在这个阶段惯性力和表面张力分别起主要作用.铺展过程即与基板发生碰撞发生后,主要在惯性力作用下,熔滴在水平方向沿着半径向外扩散. t=15μs以前,熔滴主要表现为y方向的负向运动;t=15μs以后,液滴水平半径逐渐增大,高度逐渐减小,由中心向边缘温度逐渐降低;当t=50μs时,熔滴水平扩散半径达到最大,由于基板经过加热,此时底部液滴的温度形态是中心略高,边缘略低.

图3 温度场变化示意图

图4为Sn60-Pb40熔滴滴落及铺展过程温度场变化曲线.

图4 熔滴温度场变化曲线

由图4可知:y=0处为基板下平面,y=0.000 1 m处为基板上平面.在t=0时,熔滴中心处在y= 0.000 3 m处,温度为486 K,y=0.000 4 m和y= 0.000 2 m分别为熔滴的上、下边界,其温度为430 K,此时熔滴未接触基板,基板温度为450 K,所以t=0~15μs时基板温度不变.t=15μs时,熔滴下降开始接触基板,y=0.000 4 m处在空气中,温度骤然降低;y=0.000 3 m处在熔滴外边界,温度下降,但仍在熔点之上,约为470 K;y=0.000 2 m处在熔滴中心,此时熔滴温度约为480 K;y=0.000 1 m为基板上表面,由于熔滴的瞬间传热,基板上表面温度上升,约为460 K,而下表面稍低,约为452 K.在15μs以后,熔滴开始在基板上进行铺展变形,熔滴整体温度在下降,最高温度仍然在熔滴中心处,越到边界温度越低,而基板温度在逐渐上升.50μs后逐渐达到平衡.

2.2 熔滴铺展情况分析

图5为熔滴铺展温度曲线.由图5可知,熔滴下降中,其温度呈下降趋势.随着基板温度增加,熔滴温度下降趋势逐渐变缓.相同时间内,基板温度越高,熔滴温度变化越小.不同基板温度对应熔滴的凝固时间不同,而基板温度越低,熔滴凝固越快.

图5 熔滴铺展温度变化曲线

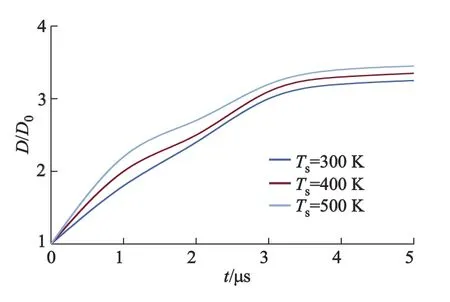

液滴沉积过程中,铺展因子D/D0(D为熔滴铺展后的直径,D0为熔滴初始直径)在不同基板温度下随时间变化曲线如图6所示.

图6 熔滴铺展因子变化曲线

t=0时,由于液滴还没有进行铺展,D/D0=1;随时间增加,熔滴开始进行铺展,D/D0呈上升趋势后又逐渐变缓;相同时间内,基板温度越高,D/D0越大,最后达到最大铺展因子所需要时间几乎是相同的.因此,基板温度对D/D0有轻微影响,但对铺展时间没影响.

2.3 不同熔滴直径

图7为不同尺寸熔滴铺展因子随tv/D变化情况.由图7可知,D1=0.05mm,在tv/D=1.0时开始铺展,铺展前后直径变化较为平缓.D2=0.1 mm,在tv/D=2.0时开始铺展,铺展前后直径变化很大. D3=0.5 mm,在tv/D=1.0时开始铺展,铺展前后直径变化较大,随后慢慢变缓.

图7 熔滴铺展因子随tv/D变化曲线

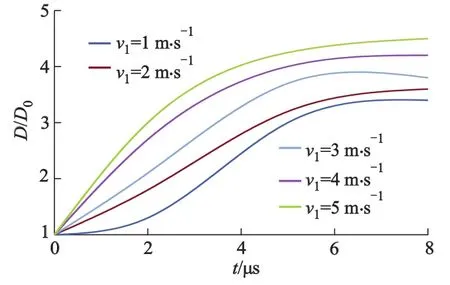

2.4 不同碰撞速度

图8是熔滴碰撞基板速度分别是1,2,3,4和5 m·s-1,t1=0,2,5,8μs时对应的铺展情况.熔滴接触基板后马上进行铺展,碰撞速度越大,熔滴铺展越快.

图8 熔滴铺展情况

由图8可知:碰撞速度对金属熔滴铺展有显著影响,同一时刻,碰撞速度越大,熔滴铺展因子越大,即达到同一铺展因子,速度越小所需的时间越长.但是达到最大铺展因子时,熔滴由于表面张力作用开始回缩,铺展速度减缓,与碰撞速度没有关系.

3 结 论

1)熔滴滴落过程中,温度由外向内逐渐降低,凝固层加大,熔滴内部中心温度基本不变;撞击基板后的运动状态主要为铺展过程,在这个阶段,惯性力和表面张力起主要作用,熔滴在轴向方向沿着半径向外扩散,水平半径逐渐增大,高度逐渐减小,从中心向边缘温度逐渐降低.

2)随基板温度增加,熔滴下降温度逐渐变缓.相同时间内,基板温度越高,熔滴温度变化越小.不同基板温度对应熔滴的凝固时间不同,而基板温度越低,熔滴凝固越快.但基板温度对铺展因子有轻微影响,对铺展时间没影响.

3)熔滴碰撞速度越大,熔滴铺展越快.在同一时刻,碰撞速度越大,熔滴铺展因子越大,即达到同一铺展因子,速度越小,所需时间越长.碰撞速度对铺展因子有一定影响,对铺展时间没有影响.

(

)

[1]Kruth JP,Leu M C,Nakagawa T.Progress in additive manufacturing and rapid prototyping[J].CIRP Annals-Manufacturing Technology,1998,47(2):525-540.

[2]Khaing M W,Fuh JY H,Lu L.Directmetal laser sintering for rapid tooling:processing and characterization of EOS parts[J].Journal of Materials Processing Technology,2001,113:269-272.

[3]Song Y A,König W.Experimental study of the basic processmechanism for direct selective laser sintering of low-meltingmetallic powder[J].Annals of the CIRP,1997,46(1):127-130.

[4]Song Y A,Park S.Experimental investigations into rapid prototyping of composites by novel hybrid deposition process[J].J Mater Process Technol,2006,171:35-40.

[5]Levy G N,Schindel R,Kruth JP.Rapid manufacturing and rapid tooling with layer manufacturing(LM)technologies,state of the art and future perspectives[J]. Crip Annals-Manufacturing Technology,2003,52(2):589-609.

[6]张锡凤,陆建明.防金属重污染水性双组分聚氨酯清漆的研究[J].江苏大学学报:自然科学版,2004,25(4):341-344. Zhang Xifeng,Lu Jianming.Research on a water-borne two-component polyurethane varnish for heavy-duty metal protection[J].Journal of Jiangsu University:Natural Science Edition,2004,25(4):341-344.(in Chinese)[7]Chun JH,Passow C.Recent progress in droplet-based manufacturing research[J].CIRP Annals,1993,42:235-238.

[8]Orme M,Willis K,Nguyen V.Droplet patterns from capillary stream breakup[J].Physics of Fluids,1993,5(1):80-90.

[9]Liu Q B,Huang C Z,Orme M.Mutual electrostatic interactions between closely spaced charged solder droplets[J].Journal of Atomization and Spray,2000,10(6):565-585.

[10]Tseng A A,Lee M H,Zhao B.Design and operation of a droplet deposition system for freeform fabrication of metal parts[J].Transactions of the ASME,2001,123:74-84.

(责任编辑 赵 鸥)

Fluid-solid coupling parameters of metal deposition forming

Li Suli1,Liu Wei2,Jia Baoqin1

(1.State Key Laboratory for Manufacturing Systems Engineering,Xi′an Jiaotong University,Xi′an,Shaanxi710049,China;2.CNC Engineering,Shaanxi Institute of Technology,Xi′an,Shaanxi 710300,China;3.College of Mechanical Engineering,Shaanxi Institute of Technology,Xi′an,Shaanxi710300,China)

To investigate the solid coupling process parameters ofmetal deposition,the VOF theorymodel was established to analyze the fluid-solid coupling deformation process for the whole droplet deposition. By changing related parameters,the fall and the spread out ofmolten droplets on the substrate surface were analyzed to discuss the effects of droplet diameter,impacting velocity and substrate temperature on the deformation process.The results show that in the dripping process of droplets,the temperature is gradually reduced from outer to inner,and the solidified layer is increased with basically unchanged internal center temperature.After hitting substrate,the molten droplets spread along the radius with gradually increased horizontal radius and decreased height.For different substrate temperature,the corresponding drop coagulation times are different.The lower the substrate temperature is,the faster the droplet solidification is.After impacting the preheated substrate,due to themetal droplet solidification,the volume fraction of droplets is decreased with the increasing of deposition time,but it has no effect on spreading time.

metalmolten drop;fluid-solid coupling;collision;spread out;process parameter

TG156

A

1671-7775(2015)05-0588-05

李素丽,刘 伟,贾宝勤.金属沉积成形流固耦合工艺参数[J].江苏大学学报:自然科学版,2015,36(5):588-592,597.

10.3969/j.issn.1671-7775.2015.05.017

2014-10-15

陕西国防工业职业技术学院科研计划项目(Gfy15-09)

李素丽(1981—),女,山西阳泉人,讲师(15802949318@163.com),主要从事3D打印以及模具设计的研究.刘 伟(1982—),男,湖北麻城人,讲师(1357174728@163.com),主要从事3D打印以及机械设计的研究.