羰基合成反应器及弛放气中丙烷含量过多的原因分析及其对策

李双新,张大洲

(1. 中国石化 齐鲁分公司第二化肥厂,山东 淄博 255400;2. 中国五环工程有限公司,湖北 武汉 430000)

羰基合成反应器及弛放气中丙烷含量过多的原因分析及其对策

李双新1,张大洲2

(1. 中国石化 齐鲁分公司第二化肥厂,山东 淄博 255400;2. 中国五环工程有限公司,湖北 武汉 430000)

针对中国石化齐鲁分公司第二化肥厂丁辛醇装置羰基合成反应器中气相组分及弛放气中丙烷含量过高的问题,对影响丙烷含量的因素,包括丙烯羰基合成工艺技术、铑膦催化剂的质量浓度、原料丙烯中丙烷的含量、原料合成气中H2与CO体积比(氢碳比)和反应温度等进行分析。研究结果表明,提高原料丙烯的纯度、降低原料合成气的氢碳比、控制铑膦催化剂的质量浓度和反应温度稳定等可降低丙烷含量;通过控制铑催化剂的质量浓度在415~585 mg/kg、三苯基膦的浓度在87.8~119.6 g/kg、原料丙烯纯度为99.60%(φ)、原料合成气的氢碳比为1.015~1.029、反应温度为82~120℃,使弛放气中丙烷排放量减少0.897 t/h,生产每吨丁醛耗丙烯的量由0.645 t/t降至0.615 t/t。

丁辛醇装置;羰基合成;弛放气;丙烷;丙烯;三苯基膦;铑催化剂

中国石化齐鲁分公司第二化肥厂(简称齐鲁二化)丁辛醇装置建于1986年,丁辛醇原产能为135kt/a。目前齐鲁公司丁辛醇装置在原基础上改造为生产164.1 kt/a辛醇及28.5 kt/a异丁醛。该装置采用英国戴维公司的低压羰基合成工艺,以合成气、丙烯和氢气为原料,在铑催化剂的作用下丙烯和合成气发生羰基合成反应生成丁醛,丁醛直接加氢反应生成丁醇或正丁醛经缩合、加氢反应生成辛醇[1-3]。在羰基合成反应中,有少量的丙烯加氢转化为丙烷。

为了降低丁辛醇装置中羰基合成反应器气相组分中丙烷等惰性组分的积累,需要将这部分惰性组分从系统的循环回路中连续排出(即为弛放气)。处理弛放气的一般方法是直接将其排入燃料气管网作为燃料烧掉,由于弛放气中含有一定数量的丙烷和丙烯,因此造成了资源的浪费和效益的损失[4]。对弛放气中丙烯的回收和丙烷的利用问题已引起人们的关注,可行的解决方案有中国石油的专利技术[5]以及深冷压缩-精馏方法[6]。但对弛放气进行处理,使有利用价值的物质得到利用,必然需要增加设备投资和处理成本。为了节能减排和增效创收,减少弛放气的排放量也应该引起人们的足够重视。

本工作以齐鲁二化丁辛醇装置羰基合成系统为基础,对羰基合成反应器以及弛放气中丙烷含量过高的原因进行分析,通过采取降低丙烷含量的措施,达到减少弛放气排放量的目的。

1 羰基合成反应器中气相组成及弛放气组成

齐鲁二化丁辛醇装置羰基合成工艺为双反应器串联,设计反应器A的运行负荷为80%,反应器B的运行负荷为20%[2]。在该工艺中,反应器A为主反应器,其尾气是反应器B的一部分原料;反应器B的一部分尾气是弛放气。以反应器B为研究对象(羰基合成反应器的底部主要组分为液相丁醛,丙烷含量低于0.09%(w),液相组分中的丙烷不作为研究对象),随着反应器B中丙烷等惰性组分的累积量增大,反应压力升高,羰基合成系统的弛放气排放量也随之增大。

不同季节时羰基合成反应器B中的气相组成见表1。由表1可见,在羰基合成装置运行负荷为100%时,在不同的季节反应器B气相组分中丙烷含量均为最高;由于羰基合成反应系统的弛放气就是反应器B的一部分尾气,所以降低反应器B气相中丙烷的含量,就可降低弛放气中丙烷的含量。

表2为不同季节时羰基合成系统弛放气的组成(运行负荷为100%时弛放气组分随机取样分析)。由表2可见,弛放气中丙烷含量最高,最高为56.49%(φ)。弛放气组分比较复杂,主要含有氢气、甲烷、氮气、一氧化碳、二氧化碳、丙烷、丙烯等组分[7]。

表1 不同季节时羰基合成反应器B中的气相组成Table 1 Gaseous composition in carbonylation reactor B in different quarters

表2 不同季节时羰基合成系统弛放气的组成Table 2 Gaseous composition in the carbonylation unit off-gases in different quarters

2 羰基合成系统生成丙烷副反应的影响因素

反应器B及弛放气中的丙烷主要来源于丙烯加氢副反应生成的丙烷和原料丙烯中的丙烷。因此,应分析羰基合成系统生成丙烷副反应的影响因素,采用相应的措施以降低弛放气的排放量。羰基合成系统生成丙烷副反应的影响因素包括:羰基合成工艺技术、铑膦催化剂的质量浓度、原料丙烯中的丙烷含量、原料合成气中H2与CO体积比(氢碳比)、反应温度等。

2.1 羰基合成工艺技术

丁辛醇装置羰基合成气相循环技术是20世纪70年代末由美国UCC、英国Davy及JMC公司共同研究成功并工业化的低压羰基合成法生产丁醛的技术,该技术以气相循环和双反应器并联为基础,被称为第一代羰基合成技术[8]。羰基合成液相循环技术是20世纪80年代后,将气相循环改为液相循环,双反应器由并联改为串联的技术。该技术被称为第二代羰基合成技术,其生产能力比气相循环技术提高约80%,操作条件温和,且原料利用率高[8]。

陶氏化学与戴维公司的LP OxoSM技术,采用陶氏专有的NORMAXTM催化剂[9-10],该项工艺技术是在第二代羰基合成技术的基础上,对反应器内部构造、工艺操作软件、仪表自动化等做了进一步的优化,使操作条件更加温和,生产能力进一步增加。

以上3种工艺技术对反应器B中丙烷含量、羰基合成系统弛放气中丙烷含量及弛放气排放量的影响见表3(羰基合成系统运行负荷为100%,以分别采用以上3种技术丁醛产量均为155 kt/a的丙烯羰基合成装置为研究对象)。由表3可知,LP OxoSM 技术对降低反应器B气相中与弛放气中丙烷含量及弛放气排放量最优。

表3 不同羰基合成工艺对反应器B及弛放气中丙烷含量的影响Table 3 Effects of different oxo synthesis processes on the propane content in reactor Band off-gas

2.2 铑膦催化剂的质量浓度

羰基合成催化剂是将铑催化剂和三苯基膦同时加入到无铁丁醛溶剂中配制而成。在反应器中催化剂的存在形式是以铑原子为中心,三苯基膦和一氧化碳为配体的络合物。

当铑催化剂在反应器溶液中的质量浓度控制在100~600 mg/kg时,铑催化剂的质量浓度对羰基合成反应器气相及弛放气中丙烷的选择性基本无影响[11]。齐鲁二化丁辛醇装置采用的铑催化剂质量浓度为300~590 mg/kg,因此在此范围内调节铑催化剂的质量浓度对降低丙烷选择性的作用不大。

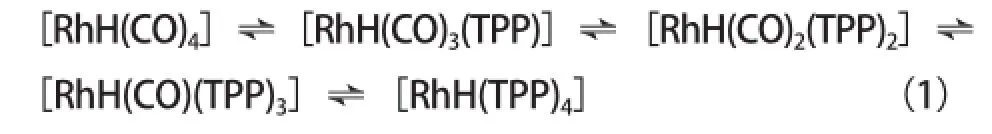

三苯基膦在反应系统中的质量浓度对丙烷选择性的影响见图1。由图1可见,当反应器溶液中三苯基膦的质量浓度为50~300 g/kg时,随三苯基膦质量浓度的增加,丙烷选择性逐渐增大[12]。在羰基合成催化体系中,铑和有机膦的络合过程中,配体需要和铑催化剂上的羰基进行络合竞争。当不同数量配体与羰基络合时会生成不同种类的金属络合物,这些络合物处于动态化学平衡[13]。由式(1)可知,在反应温度和三苯基膦的浓度恒定时,随合成气中CO分压的增大,平衡向左移动;在反应温度和合成气中CO分压恒定时,随三苯基膦浓度的增大,平衡向右移动。

式(1)的络合物中,只有[RhH(CO)3(TPP)]和[RhH(CO)2(TPP)2](其中,TPP为三苯基膦)对生成丁醛具有较好的催化作用[13],而对丙烷的生成具有较好催化作用的是[RhH(CO)(TPP)3]和[RhH(TPP)4],因此随三苯基膦质量浓度的提高,丙烷选择性逐渐增大(见图1)。

图1 三苯基膦在反应系统中的质量浓度对丙烷选择性的影响Fig.1 Effect of the mass concentration of triphenylphosphine in the reaction system on the selectivity to propane.

在羰基合成反应中铑膦络合催化剂经长期运行,抑制剂、毒剂或由单铑络合物经三苯基膦桥接而转变为三聚或四聚铑络合物(即铑簇),均会使催化剂的活性逐渐降低[14],通过对失活的铑膦催化剂溶液的分析,验证了抑制剂、毒剂和多核铑簇化合物是造成铑膦络合催化剂失活的原因之一。另外,生产装置中可能存在的水、CO2、烯酮、炔烃和丁二烯也会导致三苯基膦变质。配体三苯基膦的变质会改变催化体系中三苯基膦的浓度,而且还会减弱其络合能力,进而影响不同催化剂络合物之间的化学平衡,最终有可能导致催化剂络合物的活性变弱,影响反应速率和产物的正异构比[13]。

铑膦络合催化剂的抑制剂有丁酸、丙基二苯基膦、三苯基氧化膦和丁醛三聚物等,毒剂有氯、硫、氰和氧等[15]。抑制剂还有甲基乙炔、丙二烯,当原料丙烯中甲基乙炔和丙二烯超标时,不但会导致羰基合成铑膦催化剂的活性降低,还会使反应系统中弛放气量增加,丙烯转化率大幅降低,生成丁醛的丙烯消耗量增大[16]。为减缓铑膦催化剂的失活速率,应当保持铑膦催化剂在适当的浓度范围内,必要时要及时添加新的铑膦催化剂。

2.3 原料丙烯中的丙烷含量

原料丙烯中丙烷含量对反应器B中气相和弛放气中丙烷含量的影响见图2。由图2可见,随原料丙烯中丙烷含量的增加,反应器B气相中丙烷和弛放气中丙烷的含量增加;当原料丙烯中丙烷含量由0.35%(φ)增至2.2%(φ)时,弛放气中丙烷含量由42.34%(φ)增至57.86%(φ)。

图2 原料丙烯中丙烷的含量对反应器B气相中及弛放气中丙烷含量的影响Fig.2 Effects of propane content in propylene feedstock on the propane contents in carbonylation reactor B and off-gas.

在齐鲁二化丁辛醇装置中原料丙烯中丙烷含量可提高弛放气中丙烷含量2%~20%。当原料丙烯中丙烷的含量不高于3.00%(φ)时,弛放气中丙烷主要为副反应生成;当原料丙烯中丙烷的含量大于3.00%(φ)时,弛放气中丙烷主要为原料丙烯中的丙烷和副反应生成。

2.4 原料合成气中的氢碳比

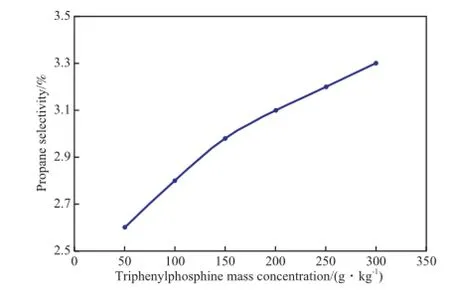

原料合成气中的氢碳比对反应器B气相中和弛放气中丙烷含量的影响见图3。由图3可见,当原料合成气中氢碳比控制在1.040~1.056时,随原料合成气中氢碳比的增大,反应器B气相中及弛放气中丙烷含量也增大;弛放气中丙烷含量(φ)在40%~50%间变化。

若原料合成气中氢碳比过高,进入反应系统中多余的氢气会与丙烯反应生成丙烷,一则会造成丙烯消耗,二则会使丙烷含量增加,进而造成弛放气中丙烷含量的增大,使弛放气排放量增大。

图3 原料合成气中氢碳比对反应器B气相中及弛放气中丙烷含量的影响Fig.3 Effect of H2/CO volume ratio in feedstock syngas on the propane content in reactor B and off-gas.

2.5 反应温度

反应温度虽然对丙烷选择性也有影响,但反应温度的调节范围需要根据铑催化剂活性的衰退而循序渐进地提高;不能为了降低丙烷的含量而降低羰基合成反应温度,否则会因反应器内反应物无法在合适温度范围内反应导致反应器压力超高引起系统停车。合适的羰基合成反应温度范围为82~120℃。

综上所述,在影响羰基合成系统生成丙烷副反应的因素中,羰基合成工艺技术由装置的初始设计决定,原料丙烯的质量决定于界区外的供应源,所以可调或需要控制的工艺条件仅为原料合成气中的氢碳比、铑膦催化剂的质量浓度、反应温度。

3 降低丙烷含量的措施及其效果

当羰基合成反应系统负荷为100%且其弛放气中丙烷含量约为71%(φ)时,弛放气排放量约为2.5 t/h;当羰基合成系统负荷为100%且其弛放气中丙烷含量约为51%(φ)时,弛放气排放量约为1.5 t/h,为了降低原料丙烯的消耗以及羰基合成反应器内丙烷等惰性气体的积累,采取措施降低羰基合成反应器B气相中及弛放气中的丙烷含量很有必要。

3.1 提高原料丙烯的质量

当羰基合成的原料丙烯为化学级(φ(丙烯)≥95%)时,由于丙烯中的丙烷含量较高,丙烷等惰性组分的累积速度相对较快且占据反应空间,导致反应器压力增高,弛放气排放量增加,使丙烯羰基合成反应的效率下降,消耗增大[1]。当羰基合成的原料丙烯为聚合级(φ(丙烯)≥99.6%)时,丙烯中的丙烷含量明显降低,对降低反应器中丙烷等惰性组分的累积速度有显著作用。因此,提高原料丙烯的质量可以有效降低反应器B气相中与弛放气中丙烷的含量以及弛放气的排放量。

目前,齐鲁二化丁辛醇装置羰基合成系统中,原料丙烯的杂质中丙烷含量最高,提高丙烯纯度的办法为通过吸附剂脱除丙烯中的杂质氧气、甲基乙炔、丙二烯、硫化氢、氯化物等。但由于没有脱除原料丙烯中丙烷的工艺,且氧气、甲基乙炔等杂质总含量不足0.03%(φ),所以通过脱除氧气等杂质使丙烯纯度提高的作用不显著。

3.2 三苯基膦质量浓度的控制

在羰基合成反应溶液中三苯基膦的质量浓度应保持在一个适当的水平。虽然三苯基膦的质量浓度较高时,有助于延长铑催化剂的寿命,会使正、异丁醛的比例较高,但会抑制羰基合成反应导致丁醛产量减少,也会对丙烷的生成起促进作用。因此,三苯基膦合适的质量浓度为87.8~119.6 g/kg[17]。

3.3 适当降低原料合成气中的氢碳比

原料合成气中的氢碳比为1.040~1.056时,反应器B气相中和弛放气中丙烷含量(φ)分别为60.43%~70.52%与39.68%~49.67%;当原料合成气中氢碳比为1.031~1.041时,反应器B气相中和弛放气中的丙烷含量(φ)分别为61.99%~63.06%与42.77%~44.61%(见图4);当原料合成气中氢碳比为1.005~1.023时,弛放气中丙烷含量降至35.99%(φ)(见图4)。降低原料合成气中的氢碳比,可使反应器B气相中和弛放气中丙烷含量明显降低。调节原料合成气中氢碳比的最低极限为1.005,低于此值时羰基合成反应器操作状况会出现大幅波动。考虑到生产的稳定性,原料合成气中氢碳比应控制在1.015~1.029。

3.4 采取降低丙烷含量措施后的效益

通过上述分析,确定降低丙烷含量措施为:铑催化剂的浓度控制在415~585 mg/kg、三苯基膦的含量控制在87.8~119.6 g/kg、原料丙烯纯度控制在99.60%(φ)且丙烯中丙烷含量小于等于0.40%(φ)、原料合成气丙烷含量氢碳比控制在1.015~1.029、反应温度稳定调节。按上述措施调控后,弛放气排放量由2.5 t/h降至1.3 t/h,弛放气中丙烷排放量减少0.897 t/h,丙烷排放量降低了59.6%;弛放气中丙烯排放量减少0.209 t/h,丙烯排放量降低了34.8%;生产每吨丁醛消耗丙烯的量由0.645 t/t降至0.615 t/t(见图5)。

图4 原料合成气的氢碳比对羰基合成反应器B及弛放气中丙烷含量的影响Fig.4 Effects of H2/CO volume ratio in syngas feedstock on the propane content in carbonylation reactor B and off-gas.

图5 生产丁醛消耗丙烯的趋势Fig.5 Consumption of propylene in producing per ton butyraldehyde.

4 结论

1)影响羰基合成反应器气相中丙烷含量和弛放气中丙烷含量的主要因素是羰基合成工艺技术、铑膦催化剂的质量浓度、原料丙烯中丙烷的含量、原料合成气中氢碳比以及反应温度。其中,需要控制稳定的工艺条件是铑膦催化剂的质量浓度和反应温度,可调工艺条件是原料合成气中的氢碳比。

2)三苯基膦的浓度控制在合理的范围内,对保持铑膦催化剂的活性及维持装置稳定运行有重要影响。

3)铑催化剂的质量浓度控制在415~585 mg/ kg、三苯基膦的浓度控制在87.8~119.6 g/kg、原料丙烯纯度控制在99.60%(φ)且丙烯中丙烷含量小于等于0.40%(φ)、原料合成气中氢碳比控制在1.015~1.029、反应温度在82~120℃范围内稳步调节。采取以上措施可使羰基合成弛放气中丙烷排放量以及弛放气中丙烯排放量分别减少0.897 t/h和0.209 t/h,使生产每吨丁醛消耗丙烯的量由0.645 t/t降至0.615 t/t。

[1]瞿新东,吴宽亮.丁辛醇装置羰基合成系统异常反应工况分析及对策[J].齐鲁石油化工,2012,40(4):320-325.

[2]宋洪澎,林松艳,郭凤琴.原料中杂质对丁辛醇羰基合成铑催化剂的影响[J].工业催化,2008,16(2):28-31.

[3]齐鲁石化公司丁辛醇装置扩能改造[J].石油化工,2004,33(2):190.

[4]王路海,曲凤书.羰基合成系统弛放气中丙烯、丙烷回收可行性分析[J].化工科技,2001,9(2):37-40.

[5]中国石油天然气股份有限公司.一种羰基合成弛放气回收方法:中国,200610081161.3[P].2007-11-28.

[6]章文.羰基合成弛放气实现回收利用[J].上海化工,2010(11):43.

[7]刘祺凤,孙强,郭绪强,等.去离子水体系下丁辛醇弛放气水合物生成条件的实验测定及计算[J].青岛科技大学学报:自然科学版,2013,34(4):377-381.

[8]郭凤琴.丁辛醇装置工艺技术改造[J].天然气化工,1996,21(5):38-40.

[9]陶氏化学与戴维公司向延安能化许可全新LP OxoSM低压丁辛醇技术[J].石油化工应用,2012,31(7):112.

[10]杜小元,杨世东.丁辛醇的生产现状与供需分析[J].现代化工,2014,34(4):4-8.

[11]Betae Model Effect of Rhodium Concentration[J].Am Chem Technol,1978,2(7):2.

[12]Betae Model Effect of Triphenylphosphine[J].Am Chem Technol,1978,2(12):5.

[13]武陈.羰基合成反应中催化体系稳定性的研究进展[J].石油化工,2013,42(10):1179-1182.

[14]刘玉君.浅谈对新区丁辛醇、醋酸项目中回收资源的思考[J].天津科技,2011(5):77-80.

[15]菅秀君,马瑞杰,王申军,等.丁辛醇装置铑膦催化剂失活因素及再生研究[J].齐鲁石油化工,2014,42(2):96-99.

[16]张宝国,常红建,张冰,等.甲基乙炔和丙二烯超标对羰基合成反应影响分析[J].齐鲁石油化工,2014,42(2):138-140.

[17]朱传芳,房鼎业,季绍卿.丁辛醇生产工艺[M].上海:华东理工大学出版社,1995:76-102.

(编辑 李治泉)

Analysis and Countermeasures on the Reasons of Excessive Propane Content in Carbonylation Reactor and Off-Gas

Li Shuangχin1,Zhang Dazhou2

(1.The Second Chemical Fertilizer Plant of Qilu Branch Corporation of SINOPEC,Zibo Shandong 255400,China;2.Wuhuan Engineering Co.Ltd.,Wuhan Hubei 430000,China)

Aimed at excessive propane contents in the carbonylation reactor and off-gas of butanol and octanol unit in the Second Chemical Fertilizer Plant of Sinopec Qilu branch,several influencing factors,namely the propylene oxo synthesis process,mass concentration of rhodiumtriphenylphosphine complex catalyst,propane content in propylene feedstock,H2/CO volume ratio in feedstock syngas and reaction temperature,were investigated.It was found that,the excessive propane contents could be reduced by increasing the propylene purity in feedstock,adjusting the volume ratio of H2/CO in feedstock syngas,controlling the mass concentration of the rhodiumtriphenylphosphine complex catalyst and stabilizing the reaction temperature.The propane emission from the oxo synthesis system off-gas was reduced to 0.897 t/h and the consumption of propylene for producing per ton butyraldehyde was decreased from 0.645 t/t to 0.615 t/t under the optimized conditions of rhodium catalyst concentration at 415-585 mg/kg,triphenylphosphine concentration 87.8-119.6 g/kg,propylene purity in feedstock 99.60%(φ),H2/CO volume ratio in feedstock syngas 1.015-1.029 and reaction temperature 82-120℃.

butanol and octanol unit;oxo synthesis;off-gas;propane;propylene;triphenylphosphine;rhodium catalyst

1000-8144(2015)11-1376-06

TQ 223.124

A

2015-06-14;[修改稿日期]2015-09-06。

李双新(1986—),男,山东省德州市人,大学,助理工程师,电话 15206682004,电邮 lishuangxin163@163.com。