软土地基大型油罐沉降数值分析

马永峰,郭冰鑫,张志豪,曹力桥,周训军

1.中国石油天然气华东勘察设计研究院岩土工程处,山东青岛266071

2.中国港湾工程有限责任公司,北京100027

3.中铁第四勘察设计院集团有限公司,湖北武汉430063

软土地基大型油罐沉降数值分析

马永峰1,郭冰鑫2,张志豪1,曹力桥3,周训军1

1.中国石油天然气华东勘察设计研究院岩土工程处,山东青岛266071

2.中国港湾工程有限责任公司,北京100027

3.中铁第四勘察设计院集团有限公司,湖北武汉430063

文章以广西石化1 000万t/a炼油项目为背景,建立软土地基大型油罐沿环墙圆周方向展开的二维有限元模型。基于该模型计算出环墙最大和最小沉降点,沿通过最大或最小沉降点的环墙径向建立了相应的二维轴对称模型,并进行模拟计算,分析了这两个关键点所在的油罐底板沉降特征。基于油罐最大沉降点沉降值,反演出合适的均布荷载,并在该荷载下对整个环墙沉降进行模拟计算,并与环墙实际监测结果进行了对比。模拟结果表明:二维有限元模拟方法适用于软土地基油罐沉降分析;素填土是油罐沉降控制的关键,对素填土进行加固处理可实现对油罐沉降控制;油罐沉降是一个长期的过程,需加强后期监测与控制。所得结论可为类似工程设计提供参考。

油罐;软土地基;沉降;数值分析

随着我国能源需求的进一步加大,越来越多的沿海地区兴建了大型炼厂。大量工程实践表明,软土地基上的大型油罐,其基础不均匀沉降和倾斜是影响正常运营和使用的关键因素。目前,不少专家和学者通过现场试验、室内试验以及数值模拟等手段,对软弱地基大型油罐沉降变形进行了大量研究[1-10]。本文以广西石化1 000万t/a炼油项目为背景,建立软土地基大型油罐沉降的二维有限元模型,在数值分析的基础上,介绍了油罐沉降的特点,分析了油罐沉降的特征指标:最大沉降及差异沉降,并与实际监测结果进行了对比。以期为类似工程设计提供一定的借鉴与参考。

1 工程背景

1.1 工程概况

广西石化1 000万t/a炼油项目位于广西钦州,拟建厂区的原始地貌为海岸丘陵,场地中部原为一条北东走向,宽60~110 m,深8~9 m的天然海沟,该海沟是沟通南北水流的唯一通道。场地经人工挖山、填方回填整平,并初步夯实,地势平坦。

1.2 场区地质条件

厂区地层主要由第四系和基岩组成,分别为:

①素填土:岩性不均匀,呈稍密~密实、稍湿~饱和状态,粒径变化大,经夯实后呈细粒土状。

②海陆混合相沉积层:土性不均匀,局部夹有粘土薄层,层厚变化较大。

③-1亚层全风化页岩、泥岩:结构构造基本破坏,该层分布较少且不连续,层厚变化大。

③-2层全风化砂岩、泥质砂岩:分布较少且不连续,层厚变化大。

④-1层强风化页岩、泥岩:结构构造大部分已破坏,岩体破碎,完整性极差,分布较广泛,含中风化基岩夹层,局部地段相变为强风化砂岩、泥质砂岩。

④-2层强风化砂岩、泥质砂岩:岩体破碎,完整性极差,分布较广泛。

⑤-1层中风化页岩、泥岩:结构、构造部分破坏,岩体裂隙发育;岩石质量指标RQD差,分布较广泛。

⑤-2层中风化砂岩、泥质砂岩:结构、构造部分破坏,岩体裂隙发育,岩石质量指标RQD差,分布较广泛。

2 有限元分析模型

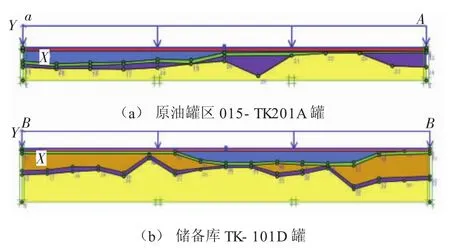

(1)原油罐区015-TK201A罐地基模型见图1(a),容量10万m3,底部压应力(源自罐中储存的水和油罐底板的总重量)为195 kN/m2,假定罐板及油罐上部所作用的垂直荷载为18 600 kN,则环墙上的罐壁荷载切向负荷为:

18 600/(πD)≈75(kN/m),(D为油罐的直径/m),即在环墙上施加75 kN/m压力来代表油罐重量作用在环墙上的集中荷载。

(2)储备库工程TK-101D罐地基模型见图1(b),容量15万m3,底部压应力为190 kN/m2,假定垂直载荷为27 500 kN,则环墙承受的单位长度负荷为90 kN/m。

夯实后两罐的填土层、上部回填土及环墙部分构造剖面见图1,模型地面标高分别为10.00 m和11.00 m。模拟中土体采用MC模型,材料参数列于表1中。

图1 油罐地基模型示意

3 模拟结果与分析

模拟过程为:

(1)将油罐在平面上沿圆周展开为长轴,建立油罐沿环墙的地层剖面图。

(2)根据步骤(1)中的地层剖面图建立二维有限元模型,并进行计算,找出环墙的最大和最小沉降点。

(3)沿通过最大或最小沉降点的环墙径向建立二维轴对称模型。

(4)对步骤(3)中建立的模型进行计算模拟。

表1 材料参数表

3.1 有限元模型的建立

依据钻孔资料建立环墙下地层剖面模型,其中以顺时针旋转沿圆周的方向为X轴(模型长边),以高程为Y轴(模型短边)。原油罐区015-TK201A罐和储备库TK-101D罐的地层横剖面情况如图2所示。

图2 沿环墙地层横剖面

经过2D平面应变模型计算可知:

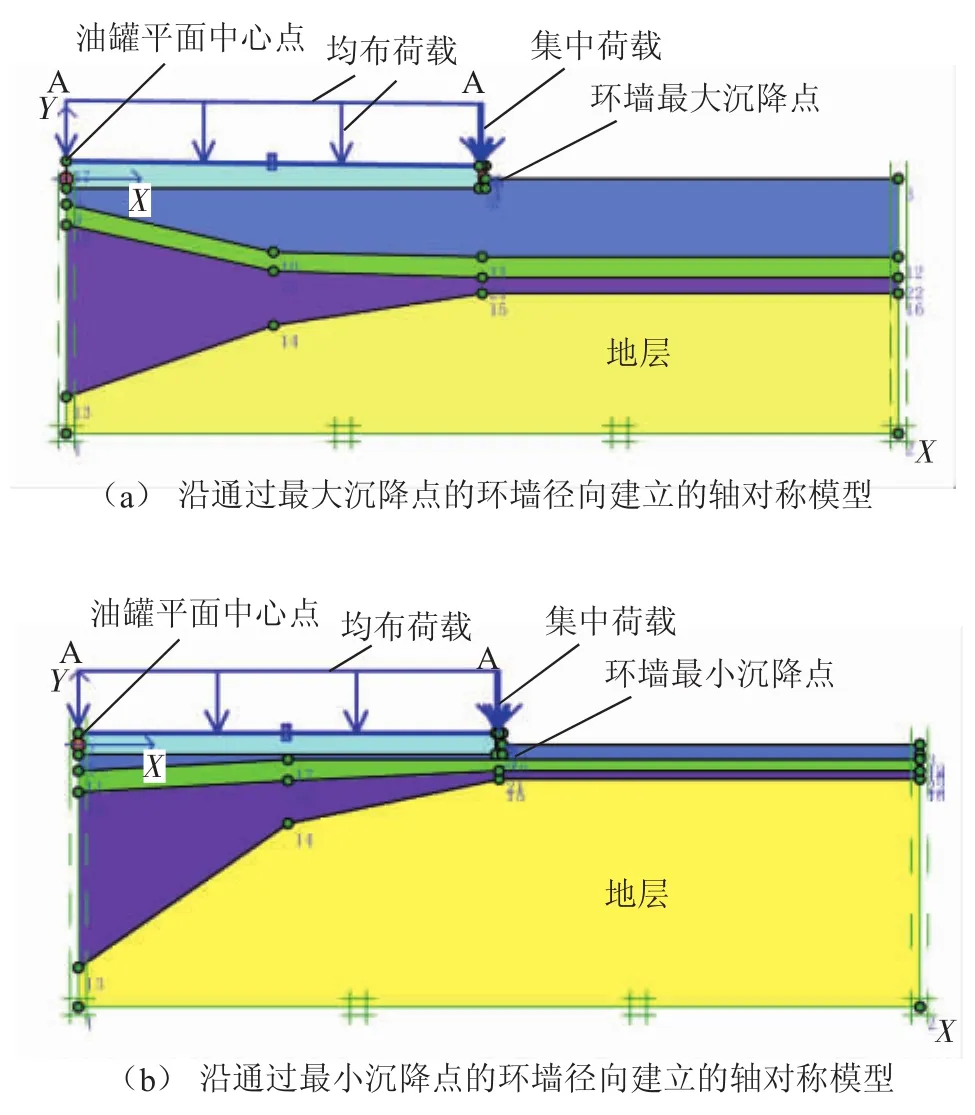

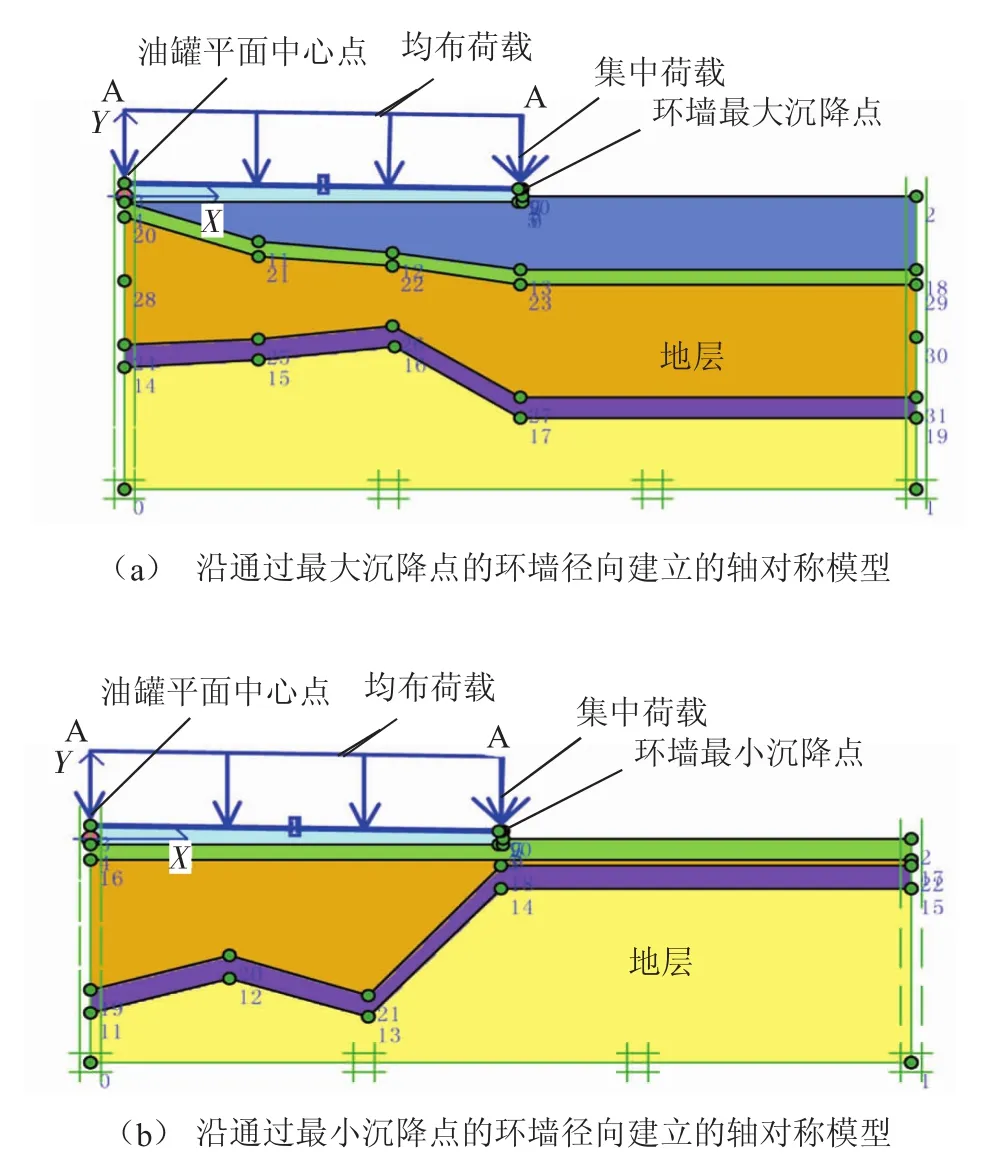

(1)原油罐区015-TK201A罐的最大、最小沉降点分别为环墙45°处和270°处。根据钻孔资料建立015-TK201A罐环墙沉降最大点与最小点所在位置轴对称模型,见图3,所加均布荷载为195 kPa/m,集中荷载为75 kPa。

(2)储备库TK-101D罐的最大、最小沉降点分别为环墙112.5°处和247.5°处。根据钻孔资料建立TK-101D罐环墙沉降最大点与最小点所在位置轴对称模型,见图4,所加均布荷载为190 kPa/m,集中荷载为90 kPa。

图3 015-TK201A罐轴对称模型

图4 TK-101D罐轴对称模型

3.2 计算结果与分析

(1)对于原油罐区015-TK201A罐,在均布荷载及集中荷载的作用下,板边缘(环墙45°)点平均沉降值为23.4 mm,从中心到环墙的罐底板沉降曲线见图5(a);板边缘(环墙270°)点平均沉降值为5 mm,从中心到环墙的罐底板沉降曲线见图5(b)。

图5 015-TK201A罐轴对称模型罐底板沉降曲线

(2)对于储备库TK-101D罐,在均布荷载及集中荷载的作用下,板边缘(环墙112.5°)点平均沉降值为48.8 mm,从中心到环墙的罐底板沉降曲线见图6(a);板边缘(环墙47.5°)点平均沉降值为17.8 mm,从中心到环墙的罐底板沉降曲线见图6(b)。

图6 TK-101D罐轴对称模型罐底板沉降曲线

3.3 模拟与实测结果对比

(1)调整平面应变模型上均布荷载,使最大沉降点沉降值与监测数据吻合,原油罐区015-TK201A罐调整后环墙沉降计算与实测结果对比曲线见图7,其中环墙沉降最大值为29.3 mm,最小值为4.3 mm;环墙每10 m差异沉降最大值为3.4 mm,最小值为0.1 mm。

(2)经过平面应变模型上均布荷载的调整,储备库TK-101D罐环墙沉降计算与实测结果对比曲线见图8,其中环墙沉降最大值为55.1 mm,最小值为22.7 mm,环墙每10 m差异沉降最大值为4.1 mm,最小值为0.1 mm。

由图7和图8可看出,二维有限元数值模拟的环墙沉降走势基本上与实际监测沉降一致,表明使用数值模拟来计算分析软土地基油罐沉降是可行的。此外,分别对比图7与图2(a)、图8与图2(b),可发现,环墙沉降情况与素填土的分布有关,有素填土的环墙位置沉降量要比没有素填土的环墙位置沉降量大得多,因此素填土是控制软土地基油罐沉降的关键,应对其进行适当加固处理,控制油罐的沉降。

图7 015-TK201A罐环墙沉降计算与实测对比

4 结论

通过对软土地基大型油罐沉降的二维有限元数值模拟,得出以下结论:

(1)二维有限元数值模拟的环墙沉降走势基本上与环墙实际监测变形一致,表明使用数值模拟手段来计算分析软土地基油罐沉降是可行的。

(2)二维有限元数值模拟计算结果与油罐实际监测沉降值均在规范允许的变形许可范围内,说明该工程为安全状态;因油罐沉降是一个长期的过程,应加强长期监测,及时了解变形动态,确保油罐的安全运营。

(3)对于本区域这种半填半挖地基,对填方区域素填土的处理,是保证储罐能否均匀沉降的关键。因此对填土质量的控制及强夯后应达到的效果提出了很高的要求,在设计与施工时应充分注意。

[1]徐光明,王铁儒,易进栋.软粘土层上的油罐差异沉降[J].岩土力学,2003,24(S2):499-504.

[2]赵同顺,周波.大型油罐地基变形特性的研究[J].岩石力学与工程学报,2004,23(6):1 037-1 043.

[3]王文军,朱向荣.大型油罐地基变形特性分析[J].建筑结构,2007,(11):45-48.

[4]应宏伟,杨晓刚,卞守中,等.大型油罐地基现场试验分析[J].岩土工程学报,2005,27(2):157-161.

[5]孙晓峰,楼晓明.油罐地基沉降的概率预测与实测比较[J].工业建筑,2005,35(7):64-66.

[6]叶观宝,赵建忠,徐超,等.油罐地基压缩层厚度的研究[J].水文地质工程地质,2002,(6):54-56.

[7]丁小军,王旭,张延杰,等.大型油罐CFG桩复合地基变形与承载性能试验研究[J].岩石力学与工程学报,2013,32(9):1 851-1 857.

[8]刘小文,常立君,耿小牧.油罐地基产生不均匀沉降的原因分析及纠偏方法探讨[J].建筑技术,2008,39(5):354-356.

[9]刘红军,李鹏,张志豪,等.大型储油罐碎石桩地基差异沉降有限元数值分析[J].土木建筑与环境工程,2010,32(5):9-15.

[10]刘红军,李鹏,贾贵智,等.大型油罐软土地基现场试验与数值分析[J].中国海洋大学学报,2010,40(8):117-120.

中石油管道局穿越公司采取最前沿技术完成3 500 m长江穿越再创世界纪录

2015年1月29日凌晨2点36分,经过近24h的地下穿行,一条管径为610 mm、全长3 500 m的钢铁气龙从海门长江北岸破土而出,至此,中石油管道局穿越公司成功完成了如东-海门-崇明岛输气管道最大的控制性工程长江定向穿越,并创造了一项管径610 mm、长度3 500 m的定向穿越世界纪录。

这是该公司继2013年在江都-如东二期管道三穿长江连创三项世界纪录后创造的又一项新的世界之最。据了解,如东-海门-崇明岛天然气管道是中石油西气东输管道公司为保障上海崇明岛洁能电厂按期投用,打造上海、江苏天然气接收第三战略通道投资建设的重要项目,其中长江定向钻穿越是决定全线能否贯通的天字号控制性工程。

此次穿越长江达3 500 m,难度和风险前所未有。同时,这项工程线圈布置困难,未采用全程海缆布置线圈,管道局穿越公司通过木船在江南侧浅水江面进行线圈布置,江面线圈布置长度约300 m。由于长江水的流速较大,无法实现糍粑校正,即最终盲区长度约1 150 m,通过精准的控向最终顺利实现导向孔对接,符合设计要求。

在沿线地方政府和业主的积极协调和大力支持下,管道局穿越公司精心制定施工方案,于2014年12月8日正式鸣机开钻。他们精确实施世界上最前沿的对接穿越技术,高标准、高质量完成了导向孔作业,采用专有泥浆对注技术并结合电子仪器回馈的钻进推力、钻杆扭矩等数据信息及时调整泥浆排量,优化泥浆性能,有效规避了穿越超长距离粉砂地层磨阻大、携屑难、易发钻杆抱死、折断的致命风险,顺利完成三级扩孔作业,而后采用发送沟和滚轮架相结合的方式顺利完成管道回拖作业。

(本刊摘录)

Numerical Analysis on Settlement of L arge-scale Oil Tank on Soft Foundation

Ma Yongfeng1,Guo Bingxin2,Zhang Zhihao1,Cao Liqiao3,Zhou Xunjun1

1.GeotechnicalEngineering Department,CNPC East China Design Institute,Qingdao 266071,China

2.China Harbour Engineering Company,Ltd.,Beijing 100027,China

3.China Railway Fourth Survey and Design Group Co.,Ltd.,Wuhan 430063,China

Based on the Guangxi Petrochemical 1 Mt/a Refinery Project,2D FEM numerical analysis model of large-scale oil tank on soft foundation was built along ring-wall circumferential direction.With that 2D model,the maximum and minimum settlement points were determined.2D radial axisymmetric models with the maximum and minimum settlement points were respectively built and simulation calculations were carried out. Settlement characteristics of the tank bottom plate,where those two key settlement points located,were analyzed.Based on the settlement value of the maximum point,suitable uniformly distributed load was got by inversed calculation.Under that load,the whole ring-wall settlement was simulated.Besides,the simulation and monitoring results of the ring-wall were compared.Some conclusions were drawn,such as 2D FEM numericalmethod was feasible for large oiltank settlement analysis in soft foundation;plain fillwas the key to control oil tank settlement,and it needed to be reinforced in order to control tank settlement.The settlement of oil tank is a long term course,long-term monitoring and control should be taken in the future.The results are usefulfor similar projects.

oiltank;soft foundation;settlement;numericalanalysis

中国石油工程建设公司科研项目“二维有限元数值法在大型储罐地基沉降分析中的应用研究”(CPECC2010KJ19)

10.3969/j.issn.1001-2206.2015.01.004

马永峰(1981-),男,山东日照人,工程师,2006年毕业于中国地质大学(武汉)岩土工程专业,硕士,主要从事岩土工程勘察与设计工作。

2014-05-22