尿素解吸—水解系统工艺方案分析

李晓昆, 郭祖鹏, 汤 强, 陆仕汉, 李思彬, 宋风雪

(1. 青海大学 化工学院,青海 西宁 810016; 2. 渤海钻探第一固井公司,河北 任丘062552;3. 中国石化集团北京燕山石油化工有限公司 教育培训中心,北京 102502)

尿素解吸—水解系统工艺方案分析

李晓昆1, 郭祖鹏1, 汤 强1, 陆仕汉1, 李思彬2, 宋风雪3

(1. 青海大学 化工学院,青海 西宁 810016; 2. 渤海钻探第一固井公司,河北 任丘062552;3. 中国石化集团北京燕山石油化工有限公司 教育培训中心,北京 102502)

尿素解吸—水解系统残液排放氨含量超标,不仅增加了产品消耗, 提高了成本,而且造成环境污染。利用通用化工过程模拟系统对尿素解吸—水解系统进行模拟分析,得出了优化工艺方案,应用于生产实践残液氨含量达标。

尿素解吸水解系统;残液氨含量;工艺方案

在我国多数尿素装置产生的工艺冷凝液和其他含氨、氮废水是在解吸—水解系统处理后直接排放。由于残液中氨含量较高,不仅增加了产品消耗,提高了成本,而且造成环境污染[1-3]。青海盐湖集团化工公司年产33万t汽提尿素装置自化工投料, 产出了合格尿素产品,解吸—水解系统就是本工程“三废”处理配套的重要设施之一,与主体工程同时投运。随着我国日益严格的安全及环境保护要求,化工生产的理念正在发生着深刻变革。流程模拟技术不仅是确保极大地提高生产效率和底线盈利能力的保证,而且也是优化化工操作和技改方案,满足环保指标的有效工具。在生产过程利用通用化工过程模拟系统对解吸—水解系统进行模拟分析,得出了优化工艺方案,应用于生产实践残液氨含量显著降低,废水处理效果明显。

1 工艺流程和通用化工过程模拟系统概况

1.1 工艺流程

来自尿素装置含氨、二氧化碳和尿素的工艺废水(3#物流),经换热后进入第一解吸塔 T-2a,温度为112 ℃,压力为0.7 mPa(A),初步解吸出大部分游离氨和二氧化碳,与来自水解塔 T-1气相(10#物流),及第二解吸塔T-2b上升蒸汽,在塔内汇合后从塔顶采出(2#物流),因富含氨和二氧化碳冷凝后回流冷凝器液位槽返尿素装置。含尿素液相(5#物流)经水解塔给料泵P-1、水解塔换热器H-1加热,进入水解塔(8#物流)发生尿素水解反应:

平均温度为205 ℃,并且满足水解反应停留时间,其所需热量由中压蒸汽2.5 mPa(A),温度为225℃(7#物流)提供。完成水解反应后,其产生的氨和二氧化碳部分由塔顶采出外,其余溶于液相部分(9#物流)经水解塔换热器降温后送入第二解吸塔,温度为146 ℃,压力为1.82 mPa(A)(11#物流),进一步深度解吸,其所需热量由低压蒸汽0.4 mpa(A),温度为 146 ℃(1#物流)提供。最终,出第二解吸塔底部液相(4#物流)中NH3须达到环保指标要求,经换热降温至 50 ℃左右,送出界区(图1)。

图1 解吸-水解工艺流程图Fig.1 The process flowsheet of the desorption-hydrolysis

1.2 通用化工过程模拟系统

在化学工程中电子计算机和各种化工过程模拟系统的广泛推广与应用,计算机辅助手段凸显了可靠性强、计算速度快以及集成度高等众多优势,传统的化学工程专业也已成为集实验研究和理论研究的基础上,新增计算研究方向的一门综合性学科。沿革至今,通用化工过程模拟系统一般包含庞大的物性数据库及其估算系统、完备的热力学、单元操作和反应过程模块,以及功能强大的数学计算方法库等,使其既可进行单个设备计算,也可进行整个化工生产流程计算[4,5]。通用化工过程模拟系统在当今的科研领域和工程界均得到了广泛的应用,推动了科技的进步和生产效益的提高。

本工艺过程选用严格计算多级汽-液平衡分离模块[6]对解吸塔、水解塔进行模拟计算;选用加热器模块对水解塔换热器进行模拟计算;选用适合于较高温度及压力下极性或非极性轻组气液混合物的分离体系热力学方程作为物性计算方法,从热力学和动力学两个方面进行计算分析。基于现场工艺流程,首先是对流程中的主要设备水解塔、解吸塔(解吸塔分为两个模块分别进行模拟计算)进行了单塔模拟,其结果与设计值、现场值比较基本一致后,再将它们连接进行序贯模块法计算,最终实现了对解吸—水解系统的模拟计算。

2 模拟结果及工艺方案分析

利用通用化工过程模拟系统对尿素解吸—水解系统进行模拟计算,主要模拟结果如下表1所示。

表1 解吸-水解流程模拟值与设计值对比Table 1 The comparison between the simulated and designed values of the desorption-hydrolysis

由表1可见,模拟计算结果在较好的与设计值吻合基础上,因为对水解过程的深刻理解,模拟水解塔计算过程中,我们考虑到实际水解过程中存在的中间产物缩二脲并对其产生量进行了计算,同时模拟结果还弥补了工艺设计对环保要求表达不明确的缺陷,如:4#残液物流氨含量超出环保指标,这与现场的生产实际是一致的,为我进一步降低残液氨含量使之达标,优化工艺方案创造了条件。本着经济和实际可操作的原则,选择进料液温度、低压蒸汽压力(温度)、第一解吸塔塔板数、第二解吸塔填料层高度等工艺指标对残液出口氨含量的影响进行分析。

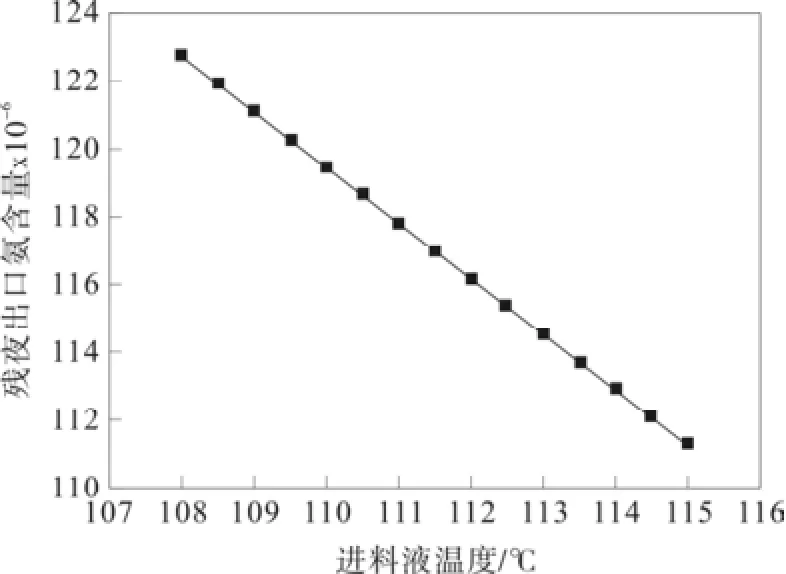

2.1 进料液温度对残液出口氨含量的影响分析

进料液进入第一解吸之前,操作温度需达到108~115 ℃,这个温度的变化可较方便地通过调节换热器的加热物流指标的达到。利用通用化工过程模拟系统在其他工艺指标保持设计值的条件下,对残液的氨浓度随进料液进塔温度变化进行敏感度分析计算,结果如下图2所示。

图2 进料液温度对残液出口氨含量的影响Fig.2 Effect of feed temperature on outlet ammonia content of the raffinate

由图2可见,随进料液进塔温度的升高,残液的氨浓度持续下降。当进料液进塔温度108 ℃时,残液的氨浓度为122.73×10-6;当进料液进塔温度升高到115 ℃时,残液的氨浓度为110.43×10-6。可见,要保证残液的氨浓度尽量的低,至少应控制进料液进塔温度上限操作。

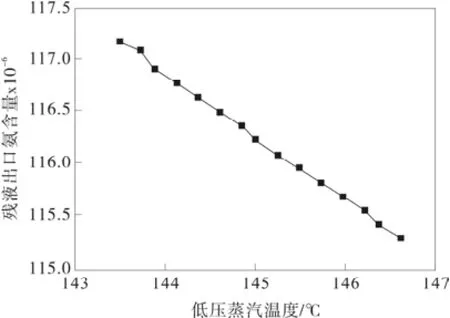

2.2 低压蒸汽温度(压力)对残液出口氨含量的影响分析

低压蒸汽是第二解吸塔深度解吸和部分第一解吸塔上升蒸汽的热量来源。蒸汽的压力与其饱和温度互为函数,实际生产过程中一般若非要求过热蒸汽,为防止产生露点,实际温度都稍高于饱和温度点。低压蒸汽温度控制范围在143~147 ℃(0.4 mpa(A))利用通用化工过程模拟系统在其他工艺指标保持设计值的条件下,对残液的氨浓度随低压蒸汽温度变化进行敏感度分析计算,结果如下图 3所示。

图3 低压蒸汽温度(压力)对残液出口氨含量的影响Fig.3 Effect of the temperature(pressure)of the low-Pressure steam on outlet ammonia content of the raffinate

由图3可见,随低压蒸汽温度的升高,残液的氨浓度将下降。因为本次计算仅限定在现场操作所规定较窄的范围内,残液的氨浓度下降量有限,但在实际生产过程中,低压蒸汽的温度或压力还可进一步提高,从而降低残液氨浓度效果明显。

2.3 第一解吸塔塔板数、第二解吸塔填料层高度对残液出口氨含量的影响分析

无论是第一解吸塔塔板数,还是第二解吸塔填料层高度在设计时,都预留了一定的富余量,我们可以通过有限的增加第一解吸塔塔板数和第二解吸塔填料层高度来提升解吸效果。第一解吸塔塔板数控制在 5~7块,第二解吸塔填料层高度控制在7.2~12 m。利用通用化工过程模拟系统在其他工艺指标保持设计值的条件下,增加第一解吸塔塔板数、第二解吸塔填料层高度对残液出口氨含量的影响分析计算,结果如下图4所示。

图4 第一解吸塔塔板数、第二解吸塔填料层高度对残液出口氨含量的影响Fig.4 Effect of the NSTAGE of the first desorption tower And the packing height of the second desorption Tower on outlet ammonia content of the raffinate

由图4可见,第一解吸塔塔板数由5层增加到9层,相应的残液出口氨含量由116×10-6减小到105 ×10-6;第二解吸塔填料层高度由7.2 m增加到12 m,相应的残液出口氨含量由116×10-6减小到9× 10-6。显然,对第二解吸塔填料层高度进行技改,增加填料层高度降低残液氨含量效果显著。

2.4 工艺方案优化后残液出口氨含量

综合以上分析结果,通过进料液温度和低压蒸汽温度指标,第一解吸塔塔板数和第二解吸塔填料层高度等优化后的协同效应,并结合现场实际,通过模拟计算可以预测出:当进料液温度115 ℃,低压蒸汽温度147 ℃,第一解吸塔塔板数增加到7层,第二解吸塔填料层高度增加到10.8 m时,残液出口氨含量便可降到16×10-6以下。

3 结 语

以模拟预测为依据,对现场解吸—水解系统解吸塔进行技术改造,并优化化工操作,残液的出口氨含量达到环保排放标准。在优化操作和技改方案的确定过程中,首先对工艺过程进行模拟分析是基础,本文得出以下结论:

(1)理论联系实际正确选择模拟分析的自变量指标。尽管应用通用化工过程模拟系统可以做到“为所欲为”的分析计算,但从生产实际的可行性出发是至关重要的。如:提高中压蒸汽的温度(压力)是可以起到降低残液出口氨含量的作用,实际上不仅不经济,而且还不利于尿素的水解;增大通入低压蒸汽的流量,来减小残液的出口氨浓度,治标不治本,生产实际中易造成淹塔;减小负荷时,出口氨含量达标,显然也是不足取的。

(2)通过模拟分析找到关键设备,确定效果显著、确实可行的技改方案。无论是增加第一解吸塔塔板数,还是提高第二解吸塔填料层高度都能提升解吸效果,但经过模拟分析可知第二解吸塔填料层高度对降低残液氨浓度效果更加显著,故而选定其为技改对象,最大限度增加填料层高度。总之,要做到理论依据、模拟正确和现场经验三者的有机统一,是发挥好流程模拟技术的关键。

[1] 程艳辉.尿素解吸废液综合治理[J].石油和化工节能,2009(2):30-32.

[2] 温福亚,王勇.尿素解吸液的回收与利用[J].氮肥技术,2013,34(4):7-10.

[3] 田一波. 尿素解吸水解系统技改小结[J].中氮肥,2009(3):8-11.

[4] 贾鹏林. 中国石化流程模拟技术应用现状综述[J].中外能源,2011,16(1)∶1-4.

[5] 曹湘洪. 石油化工流程模拟技术进展与应用[M].北京∶ 中国石化出版社,2010∶5-6.

[6] 郭天明. 多元气-液平衡和精馏[M].北京∶ 石油工业出版社,2002∶125-236.

Technology Analysis of Urea Desorption-Hydrolysis System

LI Xiao-kun1,GUO Zu-peng1, TANG Qiang1, LU Shi-han1, LI Si-bin2, SONG Feng-xue3

(1. School of Chemistry and Engineering,Qinghai University ,Qinghai Xining 810016, China;2. The First Cementing Division of Drilling Engineering Service of Bohai Drilling and Exploration Co.,Ltd., Hebei Renqiu 062552, China;3. SINOPEC Beijing Yanshan Petrochemical Co.,Ltd., Beijing 102502, China)

The ammonia content in raffinate of urea desorption-hydrolysis system exceeds the standard, which not only increases the consumption of the product, but also increases the cost, and causes environmental pollution. In this paper, the steady-state process simulation system was used to simulate and analyze desorption tower and hydrolysis tower, optimized technology scheme was got and applied in the production.

Urea desorption-hydrolysis system;The ammonia content in raffinate;Technology scheme

TQ 441

A

1671-0460(2015)09-2162-03

青海省科技厅基金项目,项目号:2013-G-Q15A-2。

2015-06-18

李晓昆(1969-),男,北京人,副教授,1990年毕业于青海大学无机化工专业,研究方向:从事化工原理课程教学和化工工艺过程设计开发工作。E-mail:2374894262@qq.com。