基于CAD/CAE技术的机械综合设计性实验教学体系的构建

王猛猛 陈 劭 李 宁

(北京林业大学工学院,北京 100083)

近年来,随着机械科学的飞速发展,我国高等学校机械类专业实施了宽口径的人才培养模式,以应对21世纪人才培养的需求[1]。在新的形势下,机械类专业人才除了应具有开拓创新精神和团队协作精神外,还应具有很强的实际操作能力、工程设计能力、综合应用能力、科学研究能力、独立分析问题和解决问题的能力[2]。因此,利用机械综合性、设计性实验提高教学和人才培养质量是实验教学改革的方向[3]。

随着计算机辅助设计(CAD)和计算机辅助工程(CAE)技术的出现与应用,使教学方式更加多样化,将CAD/CAE 技术运用到机械类实验教学中,能更好地发挥实验教学的直观性、实践性、综合性与创新性,从而增强学生的创新能力、动手能力、分析和解决问题的能力[4-5]。

一、CAD/CAE技术在机械设计中的应用

利用CAD/CAE 技术进行分析和解决问题一般包括几何建模、模型分析、控制参数优化、模型与方法优化处理、仿真分析等5大基本模块,针对具体问题还可能有结构分析、运动控制等模块。过去一款新产品只有等实物样机制造完成样品后,才能进行实验,得到产品开发的第一手数据后才能对产品的缺陷进行改进。而利用CAD/CAE技术,在产品的设计过程中,可随时对3D 模型进行虚拟实验,及时找出设计中的不足,优化设计结果。在机械产品几何建模方面,主要的造型软件包括Pro/E,CATIA,SolidWorks,AutoCAD 以及北京航空大学设计的CAXA 等;在机械系统建模与动力学仿真方面,目前比较成熟的软件是MSC.Software公司的ADAMS和CADSI公司的DADS等[6];在复杂环境下对构件力场、温度场等分析方面,ANSYS软件已经广泛应用在相关领域;在数控加工系统开发方面主要软件有MasterCAM,Pro/E,Del-CAM 等。

在高校机械专业的教学中,教学仪器和设备的更新率远达不到当前技术与设备的发展速度,为了适应现代机械设计方法的教学,机械实验教学也应当引入虚拟实验的理念与技术,将虚拟样机技术、计算机仿真技术等现代设计方法与专业理论知识结合起来解决专业课程中的问题或难点,在有限的硬件设施条件下,可极大地提高教学效果,既节省了教学成本,也缩短了设计研发的周期[7]。

二、引入CAD/CAE技术开展机械综合设计性实验需要注意的问题

(一)建立实验室开放运行机制

机械类综合设计性实验要求以学生为主导,鼓励学生开拓创新,因此实验室应具有开放的实践环境,给学生提供基本的操作工具、仪器,同时也要求实验指导教师有丰富的实践经验去指导学生进行基本零件的加工与制造。因此实验室应健全管理机构、完善管理制度、搭建好梯度化的实验室开放硬件平台,更重要的是丰富综合设计性实验和研究探索性实验的内容[8]。

同时,研究生助教应加入到实验室开放性建设的团队中来,调动其积极性,统筹规划安排实验室值班制度。学院应进一步完善本科实验教学网上预约系统,提高实验室的使用效率。

(二)加强实验教学队伍的建设

建设高水平的机械综合性实验教学体系,必须有一支高水平的实验教学队伍,在实验室改革与建设过程中,需要建立实验教学队伍与理论教学队伍在教学、科研和实验技术上相结合的有效机制,实现实验教学队伍的整体优化。同时,实验中心要制定对青年实验员定期进行新知识、新技术培训的有效机制,改变实验教学队伍的知识结构,提高教学能力,从而提高实验教学质量[9]。

(三)设置层次化的实验内容

机械类综合性实验是以机械基础实验为基础,以“工程制图”“互换性与公差测量”“理论力学”“材料力学”“机械原理”“机械设计”等理论课程为先导的实践课程。学生对理论知识掌握的层次不同,因此在实验内容的设置上应当满足不同水平学生的需求。对于基于CAD/CAE 技术的验证性实验和机械实例分析与设计实验,要求学生组队完成,是必做部分;对于典型机械设计部分,属于完全开放式实验,学生自由组队,课题可以选择教师布置的,也可以根据情况自己选择题目,但需要提前通过指导教师的审核;学生还可以以科技创新大赛为契机,如机构创新设计大赛、机电综合训练、机器人创新设计大赛等,选择合适的课题进行研究。

(四)设立科学合理的实验考核与评定标准

经过一系列的实验教学训练,学生已具备良好的专业素养和工程意识。因此实验成绩的评定应打破传统的重报告、轻实践的模式,考核方式应全面化,考核内容应包括实验操作能力、软件应用能力、实验数据分析与总结能力、团队意识及答辩环节的考核。

实验课程的考核评价体系应更加符合实验教学的特点,有效调动学生学习的积极性,应全面地、综合地对学生参加实验教学整个过程进行考核。因此建立科学合理的实验考核评定体系,有利于学生将理论知识与实际应用相结合,有利于培养学生的探究精神。

三、基于CAD/CAE技术的机械综合设计性实验教学体系的构建

在“机械原理”“机械设计”“金属切削机床”等专业课程的教学过程中,各种机械传动装置及机械零件涉及的理论知识较多,传统的机械类课程的实践教学存在着实验项目少、多以验证性实验为主、设计选题单一、与工程实际脱节、缺乏系统性、缺少设计成分等问题,难以培养学生的实践能力。而综合性实验可测试其各种运动参数,验证工作原理,分析比较其工作性能,从而进一步进行机构选型和优化设计。笔者将CAD/CAE 等现代设计技术与机械实验相结合,将各门机械课程的实践教学进行优化整合,建立了典型验证性实验、机械实例分析与设计及典型机械设计3 个层次的新的实践教学体系。

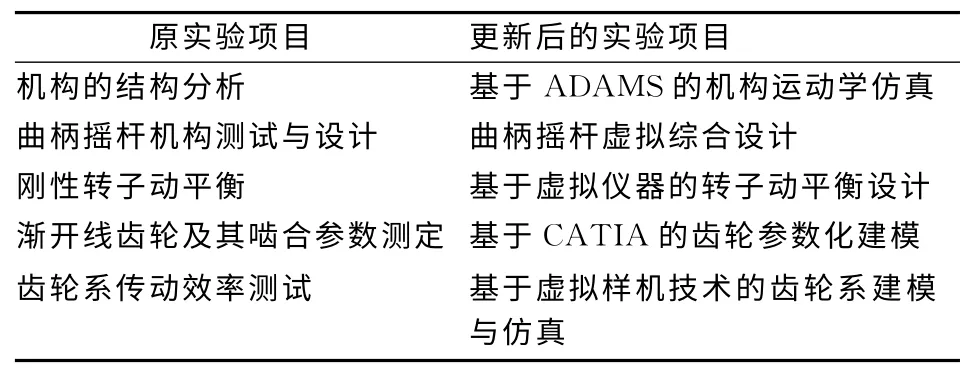

(一)更新典型的验证性实验

将计算机技术和网络技术与现代实验技术应用到传统的典型验证性实验教学中,可以提高实验的综合性与创新性,培养学生的创新意识和设计能力。例如笔者将原来的机构测绘实验更新为基于ADAMS的机构运动学仿真实验,要求学生对机构模型进行结构分析,然后画出机构的运动简图,再利用ADAMS对该模型进行运动学仿真验证;又如通过搭建虚拟实验平台,让学生在计算机上完成曲柄摇杆机构的参数设计、机构设计后,学生可进行相应的曲柄、连杆运动仿真测试、机构振动仿真测试,并可对机构进行即时运动模拟及任一点的运动轨迹仿真。实验更新后,原本枯燥乏味的验证性实验与虚拟样机技术相结合,形成了开放性实验,训练了学生的软件应用能力。新型验证性实验内容见表1。

表1 新旧验证性实验项目的比较

(二)增设基于CAD/CAE 技术的机械实例分析与设计实验

高校机械类专业实验室都存在着大量陈旧的实验教学仪器与设备,这些设备由于生产年代较早,加之存放时间过长,或多或少地存在着故障,无法满足正常的实验教学需求。北京林业大学在进行实验室规划与建设时,将部分结构完整、机械传动系统典型的设备进行了维护,如YJ-79 插齿机、自动包装机等,将这些维护好的设备重新应用到教学当中,学生可对这些设备进行拆装、参数测量,并利用CAD/CAE技术对其进行几何建模、运动学以及动力学仿真分析,进一步优化设计。现以YJ-79插齿机传动系统运动学仿真分析为例,介绍基于CAD/CAE 技术的机械实例分析与设计实验。

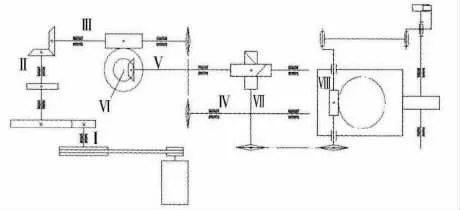

1.插齿机的结构分析

首先,学生可根据自己的意愿自由组队,每组成员不超过5人。通过对插齿机结构的认知,结合相关资料及参考文献,弄清楚插齿机的工作原理以及对主运动链、进给运动链进行分析。其次,要求小组成员对研究对象进行分解,研究插齿机的装配关系,同时对所有零部件进行测绘。最后,完成传动方案图的绘制,如图1所示。

图1 YJ-79插齿机的传动方案图

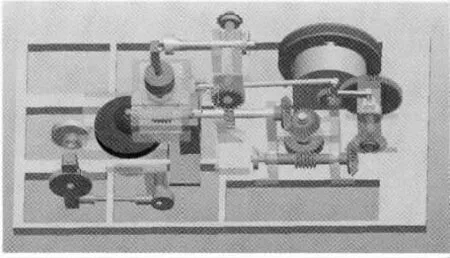

2.基于Pro/e的几何建模

根据实际测量的数据进行各个零件的单独建模,包括齿轮、轴、机架及其他零件等。然后在装配模式中将所有零件按照位置关系进行装配。零件单独建模过程中,某些标准件如齿轮、蜗轮蜗杆等可以通过参数化建模在Pro/e中快速得到,从而节约了时间并保证了精确度。在装配过程中,Pro/e的装配模式里各个零件之间是有相关性的,若是某一点出现了错误,则后面的装配也会受到影响并且很难修改,学生在经过反复的测量和装配后,得到装配图,见图2。

图2 YJ-79插齿机的三维模型

3.基于ADAMS 虚拟样机模型的运动学仿真实验

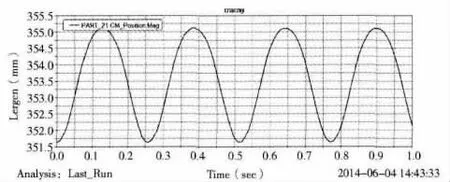

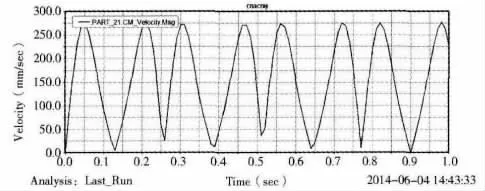

将之前建好的几何模型导入到ADAMS 软件环境下,并检验各部件的完好性,对丢失的约束关系要重新定义,如旋转副、移动副、凸轮副、固定副等[10-11]。也可以直接应用ADAMS 软件进行虚拟样机的设计,其过程一般包括创建模型、检验和验证模型、完善模型和迭代仿真、优化设计以及用户化设计等步骤[12]。插齿机齿刀往复运动位移、速度仿真曲线,见图3、4。

(三)增设依托CAD/CAE 技术的典型机械设计实验

图3 齿刀往复运动位移曲线

图4 齿刀往复运动速度曲线

经过以上两个环节的教学,学生对CAD/CAE技术已经有了较为全面的了解,对相关的软件的应用也比较熟悉了,将现代设计方法与综合课程设计相结合,从题目的选择到实施过程,更加符合现代机械设计的思路。笔者把过去进行的机构和零件的尺度综合、运动分析和动力分析实验改变为机械系统综合设计实验,将有生产背景的实际课题布置给学生,要求学生结合实验室现有的仪器与设备,在4周的时间内,从工程的角度进行方案设计、动力机选择和传动系统设计,利用CAE 技术对系统进行运动学设计,在此基础上利用CAD 进行建模、零部件工作能力设计和结构设计,建立由三维设计到二维设计的新模式。

通过设计方法的扩充和具有生产背景的实际课题的综合设计,不仅提高了学生对完整机械系统的认识,而且挖掘了学生的创新潜能,有助于学生的设计能力、计算机运用能力、形象思维能力的培养。

基于CAD/CAE技术的综合设计性实验,可以使学生具备基本的科研能力,在此基础上,教师可以进一步引导学生进行较高层次的科研探究活动,比如参与指导教师的科研课题、申请专利、撰写学术论文、产品市场化推广等。同时,实验教学的改革务必与时俱进,更新教学理念,建设良好的教学环境,引进新技术和高科技的实验仪器和设备,积极探索和应用先进的实验教学技术[13],指导学生应用现代技术解决工程实际问题,为培养具有创新和综合设计能力的复合型人才搭建高科技平台。

[1]于晓红,王小群,邱丽芳.机械原理与机械设计课程体系的优化整合[J].中国大学教学,2008(7):34-36.

[2]庞荫铭.机械原理、机械设计实践教学模式的探索[J].太原理工大学学报:社会科学版,2008(26):34-36.

[3]胡宏佳,王世刚.机械原理与机械设计实验教学改革的探索与实践[J].实验室研究与探索,2010,29(7):233-299.

[4]杨昂岳,毛笠泓,夏宏玉.实用机械原理与机械设计实验技术[M].长沙:国防科技大学出版社,2009:1-7.

[5]张超,任秀华,赵志超,等.机械设计实验教学的现代化改革与创新[J].实验技术与管理,2006(23):97-100.

[6]王侃,杨秀梅.虚拟样机技术综述[J].数字技术与机械加工工艺装备,2008(3):29-33.

[7]杜一宁.虚拟实验的研究现状以及在教学中的意义[J].浙江海洋学院学报:自然科学版,2010(29):390-393.

[8]张艳芬,刘中成,耿强,等.新形势下高校实验室开放管理与运行机制的研究[J].实验技术与管理,2013(30):180-183.

[9]宋立权,何玉林,李成武,等.机械基础实验实践教学体系改革与实践[J].实验室研究与探索,2009,28(28):88-91.

[10]赫雄.ADAMS动力学仿真算法及参数设置分析[J].传动技术,2005(3):27-30.

[11]刘银虎,缪炳棋.多体动力学仿真软件ADAMS理论基础及其功能分析[J].电子与封装,2005(4):25-29.

[12]郭卫东.虚拟样机技术与ADAMS应用实例教程[M].北京:北京航空航天大学出版社,2008:8-9.

[13]王成,赵东.如何在机械实验教学中充分发挥现代教育技术的作用[J].中国现代教育装备,2012(13):13-15.