石灰石-石膏湿法烟气脱硫效率影响因素

高文敏

(中国石油大庆油田电力集团油田热电厂)

石灰石-石膏湿法烟气脱硫效率影响因素

高文敏

(中国石油大庆油田电力集团油田热电厂)

从石灰石-石膏湿法烟气脱硫工艺的流程、基本原理,研究了脱硫效率的影响因素:石灰石浆液pH值、钙硫比、液气比、吸收塔进口粉尘含量、烟气中SO2浓度、烟气含氧量等烟气脱硫工艺条件对脱硫效率的影响。根据上述研究结果,从工艺及设备运行角度探讨如何控制适宜的工艺条件,优化提高石灰石-石膏湿法烟气脱硫工艺的脱硫效率,使烟气中SO2排放浓度控制在25mg/m3左右,达到GB13223—2011《火电厂大气污染物排放标准》中SO2小于200mg/m3的排放标准。

石灰石-石膏湿法烟气脱硫;脱硫效率;浆液pH值;钙流比;影响因素

0 引 言

SO2是当今人类面临的主要大气污染物之一。煤在燃烧过程中90%左右的硫转变成了SO2,随烟气排放到大气中,排到大气中的SO2约有一半转变成硫酸和硫酸盐。它以硫酸雾的气溶胶形式在空气中飘荡或寄存于云雾中,遇到降雨,硫酸被冲洗下来降落地面,变成含有硫酸的酸雨。酸雨降落到植物上,直接损害叶表面的蜡质保护层,侵蚀叶子甚至枯萎死亡;酸雨降落到金属建筑上产生慢性腐蚀。飘荡在空气中的硫酸雾随呼吸进入人体,破坏人体免疫力,产生呼吸系统疾病。对于一个以煤炭为主要能源的国家来说,提高火电厂烟气脱硫效率是减少SO2排放的有效措施。

1 石灰石-石膏湿法烟气脱硫流程

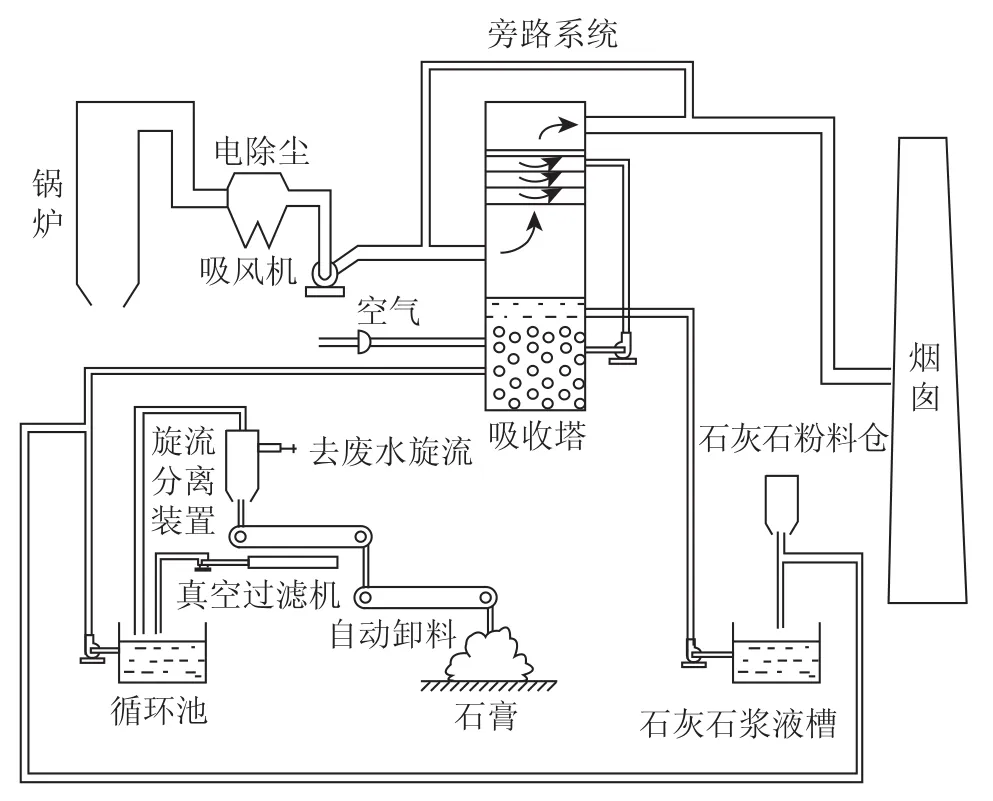

某油田热电厂采用石灰石-石膏湿法烟气脱硫工艺(fluegasdesulfurization,简称FGD)。从锅炉来的烟气经过电除尘器除尘后,经吸风机引入FGD系统,烟气进入吸收塔内自下而上流动,且被从上向下流动的石灰石浆液以逆流方式洗涤除去烟气中的SO2、SO3、HCl和HF等气体,同时生成石膏(CaSO4· 2H2O)。用作补给而添加的石灰石浆液进入吸收塔循环泵入口,与吸收塔内的石膏浆液混合,通过循环泵将混合浆液向上输送到吸收塔顶部,再通过喷嘴进行雾化,可使气体和液体得到充分接触,经脱硫净化处理的烟气流经除雾器除去净烟气所携带的浆液微小液滴,直至最后净烟气通过烟道进入210m的烟囱排入大气。

石灰石-石膏湿法烟气脱硫系统流程见图1。

图1 石灰石-石膏湿法烟气脱硫系统FGD简易流程

2 石灰石-石膏湿法烟气脱硫原理

在吸收塔内进行的化学反应非常复杂,主要有SO2的吸收、石灰石的溶解、亚硫酸盐的氧化。此外,还要经过石膏的结晶等。

SO2的吸收反应:SO2+H2O→H2SO3

石灰石的溶解反应:CaCO3(固体)溶解成Ca2+和CO32-,CO32-和H+反应HCO3-,HCO3-和H+生成H2O和CO2。

亚硫酸盐的氧化:亚硫酸根离子氧化成硫酸根离子。

石膏的结晶:

去除SO2总的反应式:2CaCO3+2SO2+O2+4H2O←→2CaSO4·2H2O(固体)+2CO2

3 脱硫效率主要影响因素

从烟气脱硫系统FGD简易流程和石灰石-石膏湿法脱硫化学反应原理可看出,提高脱硫效率要解决以下问题:一是经除尘和控制总用氧量后要使全部烟气进入吸收塔内;二是保证烟气与吸收塔喷淋石灰石浆液混合发生反应的条件和时间;三是生成的石膏及时排出。

3.1 吸收塔浆液的pH值

吸收塔内SO2被石灰石浆液吸收的多少与石灰石浆液的pH值大小有直接关系。pH值高,浆液碱性大,有利于SO2的吸收;pH值低,浆液碱性小,有助于Ca2+析出[1-2]。

当pH值太高,其浆液密度>1230kg/m3时,混合浆液中的CaCO3和CaSO4·2H2O的浓度达到饱和,CaSO4·2H2O对SO2的吸收有抑制作用,脱硫效率会下降;而pH值太低,其浆液密度≤1185kg/m3时,CaSO4·2H2O的含量较低,CaCO3相对升高,此时如果排出,不但浪费石灰石浆液,而且会造成石膏中CaCO3含量增高,降低石膏质量[2-3]。因此控制浆液的pH值,对脱硫效率有积极作用。

当石灰石浆液pH值低时,可以通过向吸收塔内补充石灰石浆液进行调节。采用下列两种方法,一种是持续不断地向吸收塔供给石灰石浆液,把电动调节阀门开度设置在35%~50%,控制3个吸收塔液位,1#吸收塔的液位控制在9.5~10m,2#吸收塔的液位控制在10.5~11.5m,3#吸收塔的液位控制在10.5~11.5m。第二种是大量供给石灰石浆液,在规定的20min或30min之内,将电动调节阀门全开,向吸收塔供给石灰石浆液20m3或30m3。当石灰石浆液pH值高时,关闭电动调节阀门,减少石灰石浆液的供给量。当石膏浆液密度高于规程要求时,需要及时排出石膏,排出石膏浆液的方法是通过石膏一级脱水、二级脱水。通常判断石膏密度高低的方法为:①浆液循环泵电流的大小以及吸收塔的搅拌器电机是否超电流。②如果石膏浆液中毒,一般送到灰渣前池直接抛弃排掉。③石膏浆液打入事故浆液箱处理。另外,油田热电厂石膏浆液含油量大,在冲洗除雾器和提高吸收塔液位时容易引起浆液起泡,造成吸收塔假液位,假液位会使吸收塔产生虹吸现象,从溢流管溢流出来的浆液通过低坑曲线来判断是否溢流以及真实液位高低,按标准进行液位补充。

除手动调整操作外,吸收塔石灰石给料系统由DCS系统控制的闭合回路自动调整操作,它是根据烟气中实际的SO2量和吸收塔浆液pH值来控制调节石灰石浆液供给的。

由反应CaCO3+SO2←→CaSO3+CO2可以看出,SO2与CaCO3的质量关系比是64∶100。根据烟气中SO2含量,控制石灰石浆液的供给量,从而达到最佳的脱硫效率。根据生产实践经验得出;吸收塔浆液的pH值控制在5.0~5.5时,脱硫效率最高。

3.2 钙硫比

钙硫比是脱硫过程中使用石灰石中钙的摩尔浓度与脱除的SO2中硫的摩尔浓度比值,钙硫比的理论值为1。钙硫比越大,其需要消耗的石灰石就越多[3-5]。由于石灰石CaCO3是一种不易溶于水的化合物,如果要其全部反应利用,一方面需要石灰石粒径很小且具有很大的比表面积,这样会提高反应活性,加快溶解速度;另一方面需要浆液循环的次数很多,增加了系统的电耗。当钙硫比为1.02~1.05时,脱硫效率最高,脱硫剂具有最佳的利用率。当钙硫比低于1.02或高于1.05时,脱硫剂的利用率下降,而且,当钙硫比>1.05时,脱硫效率开始趋于稳定。当钙硫比增加时,脱硫效率也增加,但增加的幅度非常有限,如果增加过多,还会影响浆液的pH值,使浆液的pH值偏大,不利于脱硫反应的进行,使脱硫效率降低。

3.3 吸收塔进口粉尘含量

烟气经过电除尘器后,由于油田热电厂设计燃用褐煤,褐煤发热量低、灰分大,完全燃烧用氧量大,烟气中粉尘浓度含量仍然较高。经过吸收塔中石灰石浆液的洗涤,烟气中绝大部分粉尘留在浆液中。除尘器出口烟气粉尘浓度超标,含有大量碱性物质(Al3+、Fe3+)的杂质进入吸收塔后,致使吸收塔浆液碱性物质(Al3+、Fe3+)含量增高。碱性物质(Al3+、Fe3+)增多引起浆液表面张力增加,从而使浆液表面起泡造成脱硫效率降低。同时粉尘中不断溶出的一些金属离子(如Si、Mg、Fe等)会抑制Ca2+与HSO3-的反应,这将影响脱硫效率和石灰石的利用率。在保证炉内煤粉正常燃烧用氧情况下,要求运行人员适当降低送风机风量,控制炉膛负压和吸风机功率,减少烟气流量、流速,应杜绝炉本体漏风,使电除尘器出口烟气粉尘浓度达到100mg/m3以下。此外,强化到场煤质检验,杜绝不合格的燃煤入场。为了保证脱硫后粉尘浓度达到GB13223—2011《火电厂大气污染物排放标准》中粉尘浓度30mg/m3以下的要求,同时进一步提高脱硫效率,建议电厂采用袋式电除尘器等脱硫效率较高的设备。

3.4 烟气中SO2浓度

从电除尘器出来的烟气中SO2的浓度越高,所需要的石灰石CaCO3浆液越多。在脱硫设备已经安装完毕并已投入运行的情况下,吸收塔入口SO2的浓度越高,吸收塔出口的SO2浓度越低,说明脱硫效率越高。式中,C1为脱硫装置进口烟道处SO2浓度(6%O2,干烟气),mg/Nm3;C2为脱硫装置出口烟道处SO2浓度(6%O2,干烟气),mg/Nm3。

然而在实际运行过程中脱硫情况并非这样,每台设备的制浆能力是一定的,一旦SO2的浓度达到一定程度,超出了石灰石浆液的吸收能力,易造成石灰石浆液的大量浪费和电能的大量消耗,在吸收浆液pH值不变的情况下,易造成脱硫效率下降。因此在运行过程中要根据吸收塔入口烟气SO2浓度,调整吸收浆液pH值,以保证脱硫效率。

3.5 烟气含氧量

根据化学平衡原理可以知道,浆液中亚硫酸根离子浓度超过一定值时,会直接抑制石灰石的溶解,同时降低石膏品质。从去除SO2的化学反应方程式可分析出,烟气中氧含量升高,有利于亚硫酸根氧化反应的进行[5-6]。因此,充裕的氧含量对于保证脱硫效率、提高石膏品质、避免吸收塔和除雾器结垢均起着重要作用。脱硫效率随着氧含量的增加而增加,在稳定工况下,烟气中含氧量达到6%以后,脱硫效率即可达到95%以上。在脱硫系统中可以通过控制风机的鼓风量来增加吸收塔内含氧量。

严把石灰石进料质量关,及时根据在线SO2监测数值进行设备调节、优化运行参数,把脱硫系统参数控制在规程范围内,吸收塔浆液pH值为5.0~5.5、钙硫比为1.02~1.05,生成的石膏及时排出。通过采用上述措施,锅炉燃烧过程中排放净烟气中SO2排放浓度可控制在25mg/m3左右。

4 结束语

对于燃煤电厂而言,在今后一段时期内,石灰石-石膏湿法脱硫工艺仍是控制SO2排放的主要措施。提高FGD系统脱硫效率,减少SO2气体排放。对石灰石进料质量严格把关,进料必须经检验合格后才能入备料库;严格按脱硫系统的操作规程进行操作,控制适宜的吸收塔浆液pH值、钙硫比,烟气中SO2浓度、吸收塔进口粉尘浓度、及时排出生成的石膏,锅炉燃烧排放的净烟气中SO2排放浓度在25mg/m3左右,达到GB13223—2011《火电厂大气污染物排放标准》中SO2排放小于200mg/m3的要求。

[1] 薜云波,汪翙.影响石灰石-石膏湿法烟气脱硫效率因素的分析[J].南京工程学院学报(自然科学版),2005,3(1):44-49.

[2] 海广星,胡小林,田亚菲,等.石灰石-石膏湿法脱硫工艺脱硫效率影响因素探讨[J].中国科技信息,2011(1):79-81.

[3] 兰颖,马平.湿法烟气脱硫系统脱硫效率的影响因素分析[J].电力科学与工程,2013(7):58-63.

[4] 聂鹏飞,马磊,张鹏.600MW机组湿法脱硫效率降低的原因分析及对策[J].电力科学与工程,2011,27(7):60-64.

[5] 周至祥,段建中,薛建明,等.火电厂湿法烟气脱硫技术手册[M].北京:中国电力出版社,2006.

[6] HJ/T178—2005火电厂烟气脱硫工程技术规范烟气循环硫化床法[S].

(编辑 王薇)

j.issn.1005-3158.2015.02.009

1005-3158(2015)02-0027-03

2015-01-27)

高文敏,2004年毕业于吉林大学环境工程专业,现在中国石油大庆油田电力集团油田热电厂从事环境管理及监测工作。通信地址:黑龙江省大庆市龙凤区凤阳路186号,163314