LED灯具开关电源散热仿真及优化设计研究

沈亚锋

(厦门华联电子有限公司,福建 厦门 361008)

引言

LED灯具驱动电源是保证LED正常工作的必备组件,而温度是影响开关电源电路可靠性的关键因素之一。LED照明灯具通常采用开关电源来实现输出和输入的电压电流控制,随着灯具功率的不断提升,更多高频高功率密度的驱动应用在照明灯具中,这必然导致开关电源中的功率器件因工作而产生更多的热量,若不进行有效控制和排除,将影响到整个驱动的寿命和可靠性,甚至部分会出现温升超过极限值导致元器件的失效[1]。因此,当前的LED驱动电源散热成为制约LED灯具发展的瓶颈之一。

对LED灯具及其电源产品进行热设计和热分析已引起国内外研究者的普遍重视,但传统的热设计通常是根据经验进行估算,待生产出成品后再通过实验来检验,而产品若不能满足要求,就要经历修改、再设计、再生产、再检验。显然,这种传统的热设计方法已不能满足现代化的生产需求。因此,在产品设计阶段对其进行有效的热仿真是非常必要的。热分析软件能够比较真实地模拟系统的热分布状况,能够在产品设计阶段对其进行热仿真,确定模型中的温度最高点。通过对模型进行修改或采取必要的散热措施,消除其过热问题,使其最高温度在允许的温度范围内,达到设计要求。

随着LED照明应用的快速发展,传统热设计方法已满足不了需求,因而在LED行业内引入当代电路常用的热分析及热设计技术,采用流体力学CFD仿真手段[2]对电源组件温度场、热应力进行分析,并对其进行散热优化设计,可以极大缩短产品研发周期,并且很大程度上提高LED电源的经济性及可靠性。因此,本文将采用CFD散热模拟仿真分析的方法[3-4],建立驱动电源散热仿真模型,研究电源外壳开孔或电源灌胶的方法对驱动电源散热环境的改善情况,通过仿真实验得出的研究结果将有效指导实际工程应用。

1 LED驱动电源散热建模

参照文献[4]中电源发热量计算方法,由灯具输入总功率(P灯)减去LED输入功率(PLED)求得电源消耗总功率(P电源),即

P电源=P灯-PLED

(1)

驱动电源为LED灯具提供电源输出,但因其本身也为一个功耗器件,所以驱动电源也存在热量及热传递现象。电源功率器件的损耗主要包括开关损耗、导通损耗和栅极驱动损耗,如变压器的铁心损耗和线圈损耗、驱动IC芯片导通损耗、开关MOS管的开关损耗等。

图1 LED玉米灯电源及其模型Fig.1 Corn LED lamp power supply and its model

本文中将以40W LED玉米灯驱动电源作为研究对象,如图1所示,参照文献[5]设定该电源主要元器件的发热功耗,如表1所示。由于40W LED玉米灯电源发热量较大,在自然散热情况下很难达到安规或UL等认证要求,需要通过相应散热设计来降低电源元器件温度,特别是电解电容、变压器、驱动芯片IC、MOS管等产生热量的主要元器件[6]。

表1 40W LED玉米灯驱动电源主要发热元器件发热量Table 1 Main components heating power of 40 W corn LED lamp power supply

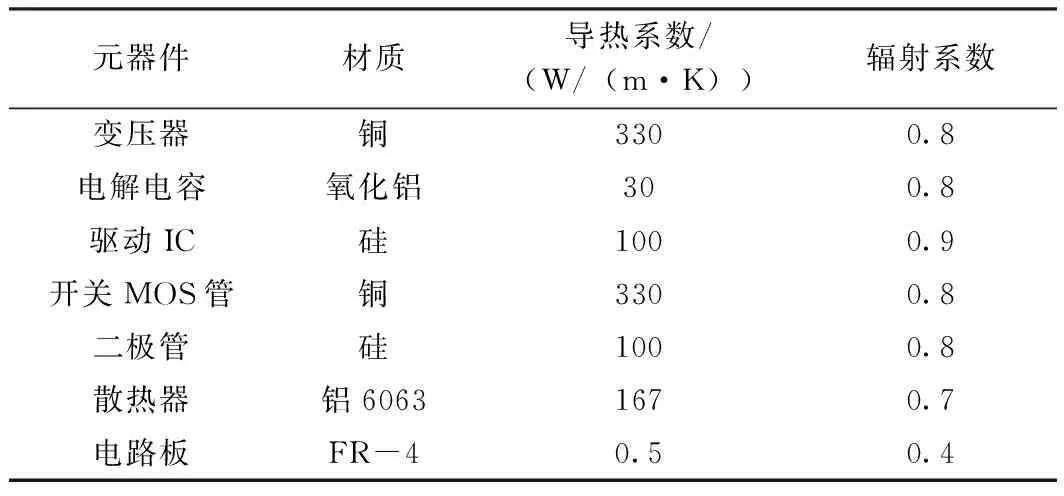

现有40W LED玉米灯产品结构,如图2所示。参考文献[3]和文献[4]中的CFD散热仿真建模方法,开关电源各元器件材料参数及主要热参数设置如表2所示。

图2 LED玉米灯模型Fig.2 Corn LED lamp model

图3 LED玉米灯电源热仿真结果(室温25℃)Fig.3 Thermal simulation results of corn LED lamp power supply

散热仿真建模必须与实际的LED灯具工作温度测量相结合,用以修正设定的材料参数、光电特性参数、环境边界条件等,才能准确地预测LED灯具温度。

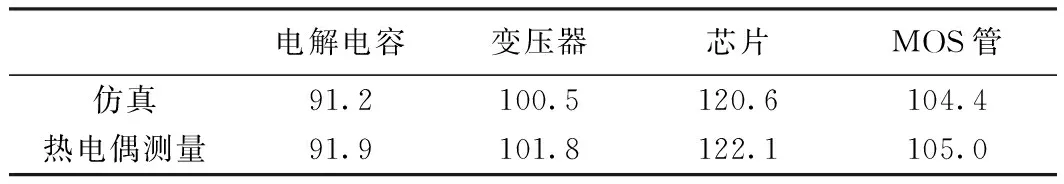

通常温度测试仪分为接触式和非接触式两大类,前者感温元件(传感器)与被测介质直接接触,如热电偶等;后者感温元件不与被测介质接触,如热像仪等。红外热像仪可较为准确测量外表面温度且可直观显示LED灯具温度场连续分布,而热电偶可以精确测量若干点温度值以及LED灯具内部元器件温度,二者相互结合可满足现有LED灯具温度测量需要,也可间接有效地测量出材料表面辐射系数,便于散热仿真参数设置[7]。本文中由于电源内置,因此只能采用接触式热电偶进行测量,散热模拟仿真结果如图3所示,仿真温度及实测温度对比如表3所示,各元器件实测温度与计算结果偏差均小于2%,散热仿真温度估算方法可靠性较高。

表2 驱动电源主要元器件仿真参数表Table 2 Simulation parameters of main power supply components

表3 温度仿真及热电偶测量实验结果(室温25℃)Table 3 Temperature simulation and thermal couple testing result(room temperature 25℃) 单位:℃

3 驱动电源散热环境优化设计

3.1 电源腔阵列开孔设计

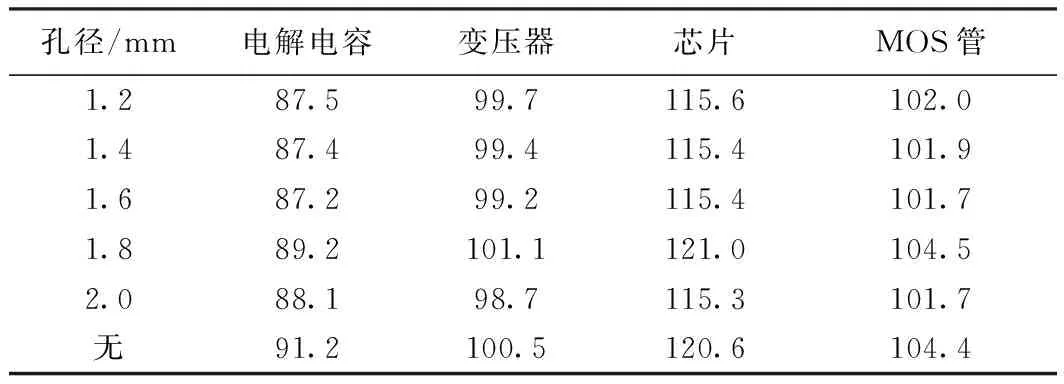

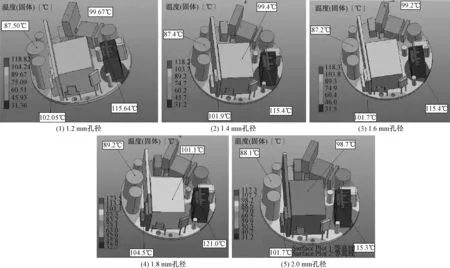

按照图4所示对LED灯具开关电源腔进行阵列开孔,意在改善开关电源热对流条件,根据UL1993[8]的外孔开孔安全间隙要求,孔径必须小于2mm,故尝试使用1.2mm、1.4mm、1.6mm、1.8mm和2.0mm五种孔径进行散热模拟仿真。仿真计算结果如图5中(1)~(5)所示,电源各主要元器件仿真温度值如表4所示,并与表3中优化前的仿真结果进行对比。

图4 LED玉米灯电源腔开孔Fig.4 Power supply cavity holing of corn LED lamp

通过表4数据分析可以看出,无论何种孔径散热改进效果均不明显。这主要是因为任何发热物体表面存在1~2mm稳态层流层,因此2mm以下的孔径是无法起到明显增加电源腔自然热对流的目的,但是带风扇的强制对流就另当别论。

表4 温度仿真实验结果(室温25℃)Table 4 Temperature simulation testing result(room temperature 25℃) 单位:℃

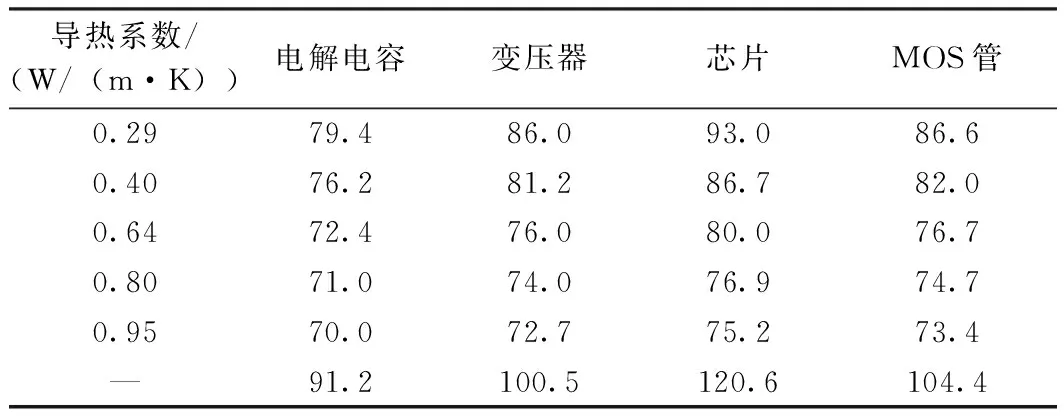

2.2 电源灌胶

对电源腔采用灌胶(见图6)的方式进行优化散热,本次实验主要采用道康宁(Dow Corning)电源灌封胶,选择5款带有不同导热系数的产品(0.29W/(m·K)~0.95W/(m·K))(见表5)。电源灌胶优化方案主要不足问题在于灌胶生产成本和生产工艺难度的增加,以及灌胶后LED灯具整体质量的增加对LED灯具是否符合安规要求的影响等,需要仔细评估才能确定是否采取此方案。灌胶优化散热效果仿真如图7中(1)~(5)所示,各主要元件仿真温度值如表6所示。

图5 LED玉米灯电源腔开孔热仿真结果(室温25℃)Fig.5 Simulation result with power supply cavity holing of corn LED lamp (room temperature 25℃)

图6 电源灌胶Fig.6 Power supply glue

型号5671701643~3600SE4430导热系数/(W/(m·K))0.290.400.640.800.95

表6 温度仿真实验结果(室温25℃)Table 6 Temperature simulation testing sesult (room temperature 25℃) 单位:℃

从表6中数据对比可以看出,通过灌胶可以提高开关电源整体导热散热能力(可以实现至少10℃以上的降幅),不仅能很好降低电源腔工作温度,还能通过缩小各元器件的温度差异实现整体电源温度均衡化,对于改善开关电源工作环境及提高电源寿命和可靠性具有非常大的帮助作用。

3 结束语

本文在准确建立LED灯具驱动开关电源三维数学模型基础上,针对开关驱动电源体积小、热量集中、工作环境温度高的情况,利用散热仿真建模的方法分析电源腔阵列开孔及电源腔灌胶这两种优化方法的改善效果。通过分析研究发现,受安规限制,电源腔开孔的实际散热优化效果并不明显;而电源腔灌胶由于大大改善内外热量传递效果,开关电源散热环境得到明显优化作用,但也受实际生产成本控制影响,需要根据产品实际开发需求来确定。因此,本文的研究结果对大功率LED灯具的开关电源散热设计具有重要的实践指导意义。

图7 LED玉米灯电源腔灌胶热仿真结果 (室温25℃)Fig.7 Simulation result with power supply glue of corn LED lamp(room temperature 25℃)

[1] Billings K.开关电源手册[M].张占松,汪仁煌,谢丽萍,译.北京:人民邮电出版社,2006.

[2] 海基科技.LED灯同步CFD分析解决方案[DB/OL].http://wenku.baidu.com/view/514e783b5901020207409ca2.html,2012-7.

[3] 陈杰.LED筒灯散热仿真及光源布局优化研究[J].照明工程学报,2013,24(3):81-86.

[4] 陈杰,陈忠,李小红,等.照明用大功率LED射灯散热建模研究[J].半导体技术,2013,38(1):60-64.

[5] 毛行奎,陈为.开关电源高频功率平面变压器热设计研究[J].电工电能新技术,2007,26(10):22-25.

[6] 张琪,蒋和全,尹华.开关电源热仿真模型研究[J].微电子学,2010,40(6):884-889.

[7] Mika M,Aulis T.Thermal analysis of LED spot lighting device operating in external natural or forced heat convection[J].Microelectronics Reliability,2013(53):428-434.

[8] UL-1993. Self-Ballasted Lamps and Lamp Adapters [S].

——葡萄牙SERIP灯具展厅