大坝心墙砾石土料“平铺立采法”掺配工艺试验

熊 亮, 魏 陈 冰 凌, 张 维 春

(中国水利水电第五工程局 长河坝施工局,四川 康定 626001)

大坝心墙砾石土料“平铺立采法”掺配工艺试验

熊亮,魏 陈 冰 凌,张 维 春

(中国水利水电第五工程局 长河坝施工局,四川 康定626001)

摘要:长河坝大坝土料有用料储量较少,料场土料级配情况分布复杂,为了增加料场有用料的利用率,得到满足设计要求的心墙土料,需将粗、细料掺配合格后上坝。介绍了级配不均匀土料“平铺立采法”动态控制的掺配工艺试验,可供同类工程参考。

关键词:长河坝水电站;砾石土料;掺配工艺试验

1概述

1.1工程概况

长河坝水电站为大渡河干流水电梯级开发的第10级电站,坝址位于甘孜藏族自治州康定县境内,坝型为砾石土心墙堆石坝,电站装机容量为2 600 MW,正常蓄水位高程1 690 m,相应库容10.44亿m3,坝顶高程1 697 m,最大坝高240 m。大渡河为不通航河道,枢纽无漂木任务。

长河坝水电站坝体填筑料分为心墙防渗土料、反滤料、过渡料、堆石料、坝坡护坡干砌石料及压重石渣料。其中土料填筑量为428万m3,由汤坝及新莲料场提供。

1.2设计技术要求

用于心墙防渗料的砾石土其粒径、颗粒级配应符合下列规定:

(1) 填筑料最大粒径不大于150 mm或铺土厚度的2/3。

(2) 粒径大于5 mm的颗粒含量不超过50%且不低于30%;粒径小于0.075 mm的颗粒含量应大于15%;粒径小于0.005 mm的颗粒含量应大于8%。

(3)颗粒级配应连续并防止出现粗料集中架空现象。

2土料场特征

汤坝土料场位于坝区上游金汤河左岸与汤坝沟之间的边坡上,距坝址约22 km。该料场土料主要属冰积堆含碎砾石土,据钻孔和井探揭露的情况,该料场在深度上自上而下以及顺金汤河自上游向下游颗粒有逐渐变粗的趋势,但变化不大,土料成份单一,为含碎砾石土层。碎砾石成份以灰岩、大理岩、片岩以及石英为主,多呈棱角状~次棱角状。复勘及施工开采规划表明:料场地下水位埋深一般大于6 m。表面耕植土(剥离层)厚0.3~3 m,平均厚1.2 m。夹层只在局部地方存在。有用层厚度为1.1~18.78 m,平均厚10.82 m。土料的级配(特别是P5含量)不均匀,料场分布复杂,存在合格区(30%≤P5≤50%)、粗料区(P5>50%)、细料区(P5<30%)、废料区,平均超径(粒径大于150 mm)含量为5%左右,合格区仅占1/3。

3土料掺配的必要性

前期汤坝土料场复勘结果表明:料场料源质量分布不均匀,存在合格料(50%≤P5≤30%)、偏粗(P5≥50%)及偏细(P5≤30%)料,剔除超径石(粒径大于150 mm)后可开采量分别为156万m3、97万m3、46万m3。为了提高土料的利用率,保证料源质量,需对汤坝土料场的偏粗、偏细料进行掺配。结合前期复勘资料中粗、细料颗粒级配情况,预计掺配后可提高合格料储量75~80万m3。土料掺配方案为粗、细料互层平铺,机械立采掺拌。

4土料掺配方案及工艺试验

4.1试验目的

动态制备工艺试验的主要目的是验证土料掺配工艺流程的可行性,确定土料掺配工艺流程和掺配工艺参数(由于原料级配变化较大,掺配比例须动态调整,掺配工艺试验成果不用于确定掺配比),具体包括以下几个方面的内容:

(1)验证平铺立采掺配工艺的可行性。

(2)验证掺配比例动态确定方法的可操作性。

(3)优选掺配机械设备以及铺土分层及一次铺料的总厚度,确定合理的工艺流程。

(4)确定最佳掺拌次数。

4.2掺配方案的拟定

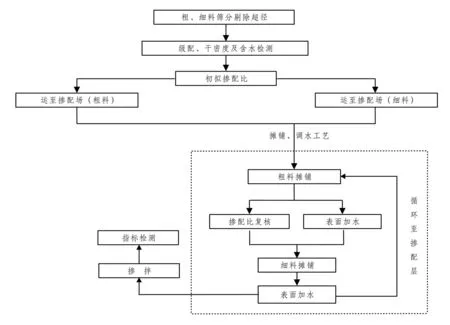

料场内粗、细料各项指标变化幅度较大,若固定粗、细料铺料厚度不能有效控制掺拌后土料的质量,需采用动态控制掺配比例的方法进行土料掺配。掺配试验为固定粗料的铺料厚度,细料铺料的厚度则根据粗、细料干密度及P5含量指标进行动态调整当层细料铺料的厚度。试验分为两个区(固定粗料铺料厚度0.5 m和固定粗料铺料厚度1 m)进行不同铺料厚度、掺拌设备、掺拌遍数组合试验。土料掺拌工艺流程见图1 。

图1 土料掺配工艺流程图

(1)过筛剔超径。 设计要求砾石土料的最大粒径为150 mm。但料场内超径石含量较多(平均超径含量为5.2%),故掺配料需进行过筛处理以剔除超径石(>150 mm)后装车运至掺配场。

(2) 铺粗料。

掺配料过筛处理后,按照拟定的厚度进行第一层粗料的铺筑。

(3)计算当前层细料铺筑厚度。

土料过筛处理后,试验检测人员对掺配料颗粒级配及干密度进行了检测,确定第一层细料的铺料厚度。每铺一层料均按照坡比为1∶1.3向四周放坡,在掺配有效区铺料厚度满足设计铺料厚度要求的情况下,同时将四周的土料按照相应的比例进行铺筑。铺料过程中,测量人员对铺料厚度及铺料范围进行跟踪控制。现场每铺完一层掺配料均采用试坑法对掺配料进行颗粒级配及干密度检测,以此对比掺拌前后土料级配的变化情况,同时复核其铺料厚度并计算下一层细料的铺料厚度,其计算公式如下;

H细=(H粗×P粗×ρ粗-H粗×ρ粗×P5)/(P5×ρ细-P细×ρ细)

式中 H粗为掺配料粗料铺料厚度,两个掺配区分别按0.5 m和1 m进行铺料;H细为掺配料细料铺料厚度,按照上述公式进行计算;P粗为掺配料粗料P5含量加权平均值;P细为掺配料细料P5含量加权平均值;ρ粗为掺配料粗料干密度加权平均值;ρ细为掺配料细料干密度加权平均值;P5为掺配料掺配后P5含量加权平均值,由于土料掺配后P5含量有一定波动,为满足土料掺配后P5含量满足设计要求,计算时按照P5的中间值40%进行计算。计算原则以掺配前后粒径大于5mm砾石含量质量相同进行计算。

铺料过程中,按照先粗后细的原则进行循环铺筑。其中固定粗料层厚0.5m掺配区粗、细料共铺料12层,铺料高度为5.42m。固定粗料层厚1m掺配区粗、细料共铺料6层,铺料高度为6.52m。

(4)掺拌。

铺料完成后,将每个铺料区分为三个小区,分别采用正铲、反铲和装载机进行掺拌。掺拌次数为2~6次时试验检测人员对掺拌料进行取样检测。掺拌过程中,记录不同掺拌设备的掺拌效率。

4.3掺拌前的土料颗粒级配

4.3.1掺拌粗料的颗粒级配

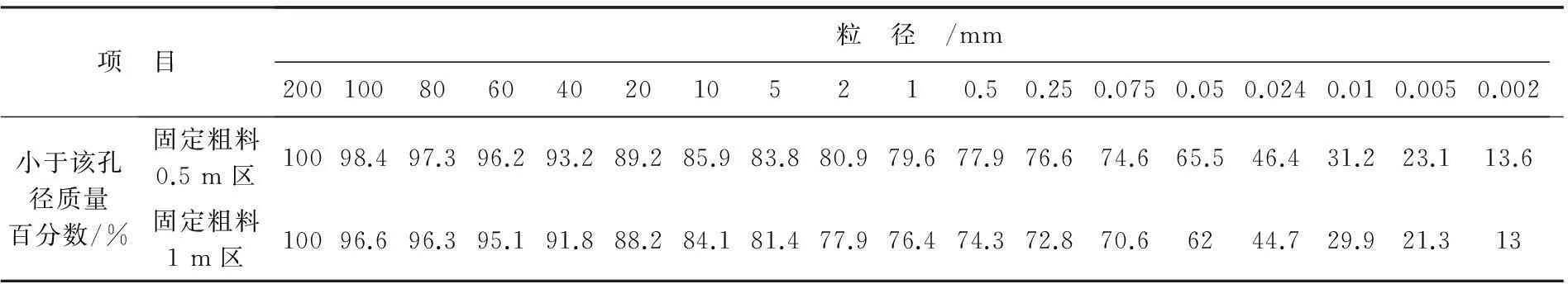

粗料铺料过程中,试验检测人员对每层粗料进行取样检测,了解掺拌前后土料级配的变化情况。各试验区取样检测结果平均值见表1。

表1 掺拌前粗料颗粒分析检测结果表

由表1可以看出:两个掺配区均无超径石,固定粗料层厚0.5m和固定粗料层厚1m两个试验区中的P5含量分别为54.9%和57.3%,粒径小于0.075mm的 颗 粒 含 量 分 别 为 25.9% 和

24.5%,粒径小于0.005mm的颗粒含量分别为9.4%和8.9%。两个试验区的检测结果表明:P5含量均偏大,粒径小于0.075mm及小于0.005mm的颗粒含量均满足设计要求。

4.3.2掺拌细料的颗粒级配

细料铺料过程中,试验检测人员对每层细料进行取样检测,了解掺拌前后土料级配的变化情况。各试验区取样检测结果见表2。

表2 掺拌前细料颗粒分析检测结果表

由表2可以看出:两个掺配区均无超径石,固定粗料层厚0.5m和固定粗料层厚1m两个试验区的P5含量分别为16.2%和18.6%,粒径小于0.075mm的颗粒含量分别为74.6%和70.6%,粒径小于0.005mm的 颗 粒 含 量 为 23.1%和21.3%。两个试验区的检测结果表明:P5含量均偏小,粒径小于0.075mm及小于0.005mm的颗粒含量均满足设计要求。

4.4现场掺拌

现场完成铺筑和各层各项指标检测后,分别用正铲、反铲及装载机对三个掺配小区进行掺配,分析检测结果,得出每种机械最优掺拌次数并论证不同设备的掺拌效率。

4.5掺拌后的土料级配

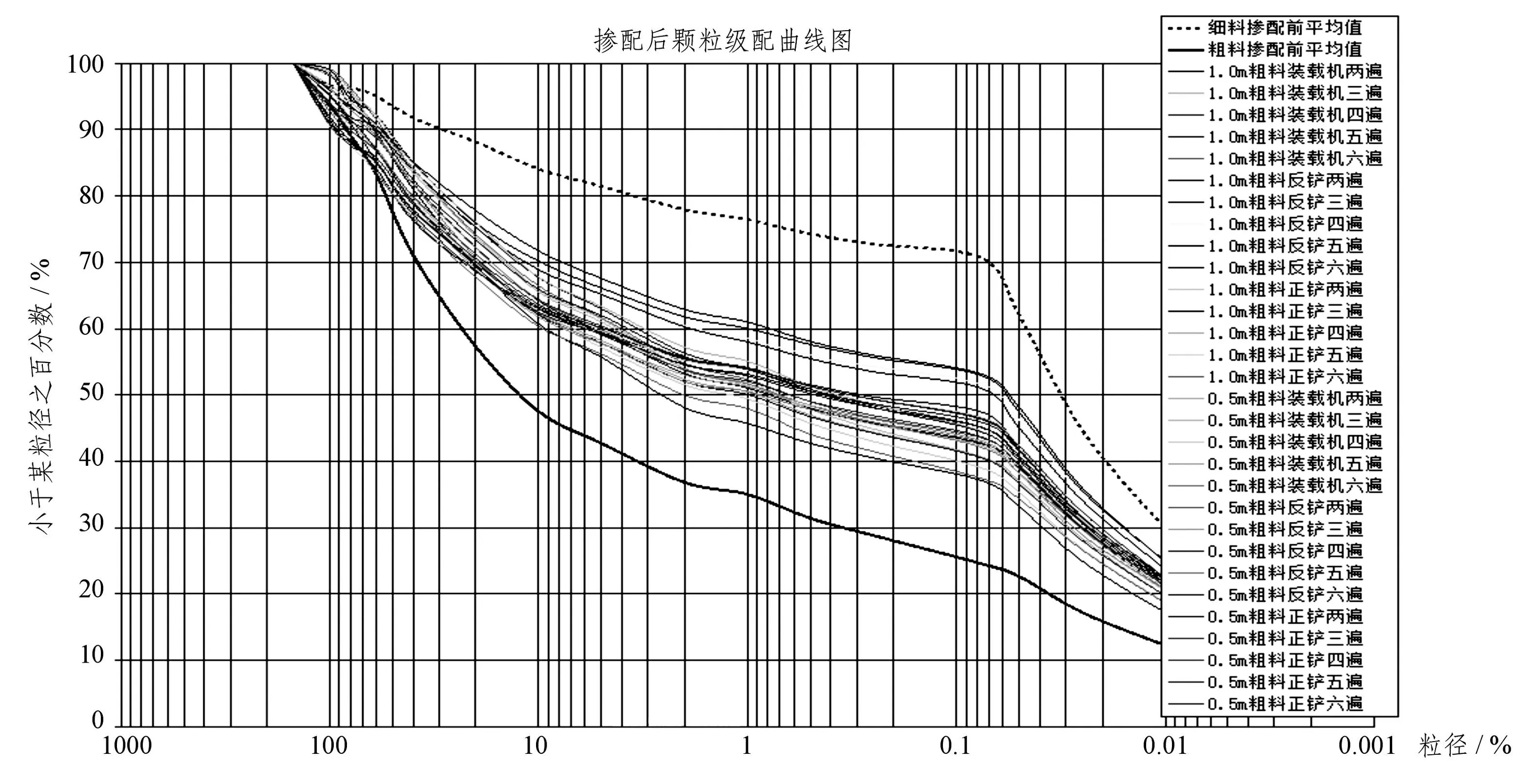

两个掺拌区在掺拌过程中,试验检测人员对掺拌2~6遍时进行了取样检测,并分析出两个掺拌区在不同掺拌设备和掺拌遍数情况下颗粒级配的变化情况。掺拌后土料平均颗粒级配见图2。

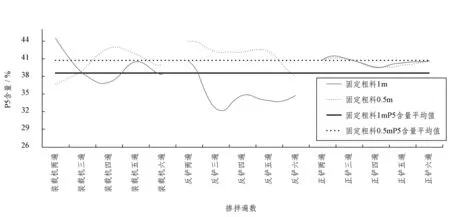

两个试验区掺拌过程中不同设备在各掺拌遍数下P5含量的变化情况见图3。

图2 掺配后土料平均颗粒级配图

图3 不同设备在各掺拌遍数过程中P5含量分布曲线图

掺拌后的试验检测结果表明:土料掺拌过程中符合级配变化规律。采用动态控制细料铺料厚度方法,掺拌后的各指标与理论指标差别不大。在同一设备、相同掺拌遍数情况下,固定粗料的铺料厚度为0.5m时较固定粗料铺料厚度为1m的级配指标更均匀。固定粗料铺料厚度为0.5m、掺拌遍数为5~6遍时,各级配指标趋于稳定。固定粗料铺料厚度为1m、掺拌遍数为5~6遍时,各级配指标变化幅度略偏大,但均满足设计要求。正铲和反铲在掺拌过程中能将各层土料一次掺 拌。由于装载机最大工作高度为4m,不能将上部土料进行掺拌,故其不能满足工艺要求。

5试验成果及建议

(1)掺拌工艺的选择。

通过进行掺配工艺试验,掺拌后的土料检测指标均能满足设计要求且P5含量分布较均匀,因此,平铺立采的掺拌工艺完全可行,可用于正式生产。

实践证明:分层取样复核确定动态掺配比的方法可行,能将掺配料的P5含量完全控制在设计规定值范围以内。

(2)铺料厚度的选择。

通过对两区试验结果进行对比后可以看出,掺配比变化幅度较大(1∶0.52~1∶1.96),从掺拌均匀程度看,在相同掺拌遍数时,0.5m层厚粗料试验区明显优于1m层厚粗料试验区,但均能满足设计指标要求(4遍以上)。同样,对于5~7m的铺料高度,0.5m粗料区是1m粗料区铺料层数的两倍,工效明显降低(0.5m粗料区铺料效率是1m粗料区的42%)。为了既能保证掺配料均匀,又能适当提高功效,建议将粗料的固定厚度定为0.5~0.7m。当掺配比低于1∶1时,取0.7m;当掺配比为1∶1~1∶1.5时,取0.6m;当掺配比超过1∶1.5时,取0.5m。

(3)掺拌设备的选择

掺拌试验结果表明:正铲和反铲对掺拌土料的均匀性均能满足设计要求且均匀程度基本一致,掺拌产能接近,因此,正铲及反铲均可用于土料掺配。

(4)掺拌遍数的选择。

在不同掺拌遍数的情况下,试验检测结果表明:在掺拌遍数达到5遍时,采用正铲及反铲掺拌的土料满足设计指标并能使土料掺拌趋于均匀。考虑到土料掺拌后还有装车转运及上坝铺料等后续工序,建议掺拌场就地掺拌遍数取4遍。

6结语

通过对汤坝土料场砾石土料的动态掺配工艺进行试验,掺配后得到了满足设计要求的砾石土料,同时确定了土料动态掺配比的控制方法、掺拌设备、掺拌遍数及固定粗料铺料厚度的选择方法。该工艺正式投入运行后大大提高了汤坝土料场砾石土料的利用率,减少了开挖过程中粗、细料的废弃,动态处理后可提高75~80万m3土料利用量。以土料平均开挖深度为10m计算,可减少7.5~8万m2移民征地费用,同时能够保护生态环境。笔者在文中介绍的土料动态控制掺配工艺试验可供同类工程参考。

熊亮(1990-),男,四川广安人,技术员,从事水电工程施工技术与管理工作;

魏陈冰凌(1990-),女,四川广元人,助理工程师,从事水利水电工程施工技术与管理工作;

张维春(1983-),男,甘肃陇南人,助理工程师,从事水利水电工程施工技术与管理工作.

(责任编辑:李燕辉)

收稿日期:2015-05-05

文章编号:1001-2184(2015)03-0007-04

文献标识码:B

中图分类号:TV7;TV541;TV52;TV522

作者简介: