注浆加固技术在既有线圆管涵顶进施工中的应用

秦东桥

(湖北省地质局第五地质大队,湖北黄石 435000)

注浆加固技术是将某些能固化的浆液注入岩土地基的裂缝或孔隙中,以改善其物理力学性质的方法。用压送设备将一定材料配成的浆液,灌入地层或缝隙内,使其扩散、胶凝或固化,以达到增加岩体强度或降低渗透性的施工过程,称为注浆施工方法或注浆法。浆液凝结硬化后,起到胶结、堵塞作用,使地层稳固并隔断水源,以保证顺利施工。注浆法广泛用于防渗、堵漏、加固和纠正建筑物偏斜等方面,其具有应用范围广、适应不同地层、浆液分散规模大、可定向查找、施工简洁等技术特点,广泛应用于各类建筑施工中。

注浆法自最早用于建筑施工中,距今已有170多年的历史。目前,国内外已广泛应用到井巷、隧道、水利、水电等工程中,成为在复杂地质条件下,处理垮塌、漏水、滑坡等问题的技术方法之一,对加固破碎围岩,提高坑道稳定性具有其他方法难以达到的效果。注浆材料在岩体中硬化后,改善了岩体原有的机械物理性能,使其颗粒粘结更牢固、更密实,抗压强度、内聚力、内摩擦角等相应改善,稳定性得到提高。

1 注浆加固技术优势

1.1 注浆加固法特点

采用注浆法加固地基,虽有工期短、效果快等优点,但由于造价昂贵,因此,通常用在加固范围较小,处理已建工程的地基基础工程事故,或对其他加固方法不能解决的一些特殊工程问题中。而在新建工程中,特别是需要大面积进行地基处理工程中很少采用。

1.2 场地地层结构

根据勘察结果,穿越场区地层自上而下共分为3个工程地质层。

(1)粉质粘土层(Qal+pl4):褐黄色,可塑,粒径1~2 mm,颗粒含量10%,表层含少量植物根系;该层分布于穿越场区地表层,层厚0.7~0.8 m,层底标高287.84~288.66 m,承载力特征值为100 kPa。

(2)卵石层(Qal+pl4):中密,亚圆形为主,母岩成分主要为花岗岩,粒径一般30~60 mm,大者80~100 mm,骨架颗粒含量60% ~70%,粗砂充填,级配不良。层厚2.2 ~3.6 m,层底标高 285.06 ~285.64 m,承载力特征值为320 kPa。

(3)花岗岩层(J3w):全风化,灰白色,原岩结构基本破坏,主要矿物成分为石英、长石,粒径一般1~2 mm,岩芯呈砂土状,手捏即碎,遇水易软化、崩解。揭露厚度7.5 ~8.1 m,未揭穿,层底标高 277.54 ~277.56 m,承载力特征值为250 kPa。

1.3 地基加固方法选取

(1)涵管位于中密卵石层与全风化花岗岩层中,地层松散,承载力差。

(2)该工程Ⅰ区在净空仅1.75 m的圆形管涵内施工,空间狭小,大型机械设备无法进入,不便于施工。

(3)该工程注浆范围为既有线北侧路基圆管涵顶进作业范围(32 m×8 m)及内部4截涵管管周注浆,规模较小。

(4)待处理区域以上便是已投入使用的铁路干线,为了不影响铁路的运营,及时地对地基变形起到遏制作用,必须选用见效快、工期短、对铁路不产生影响的施工方法。

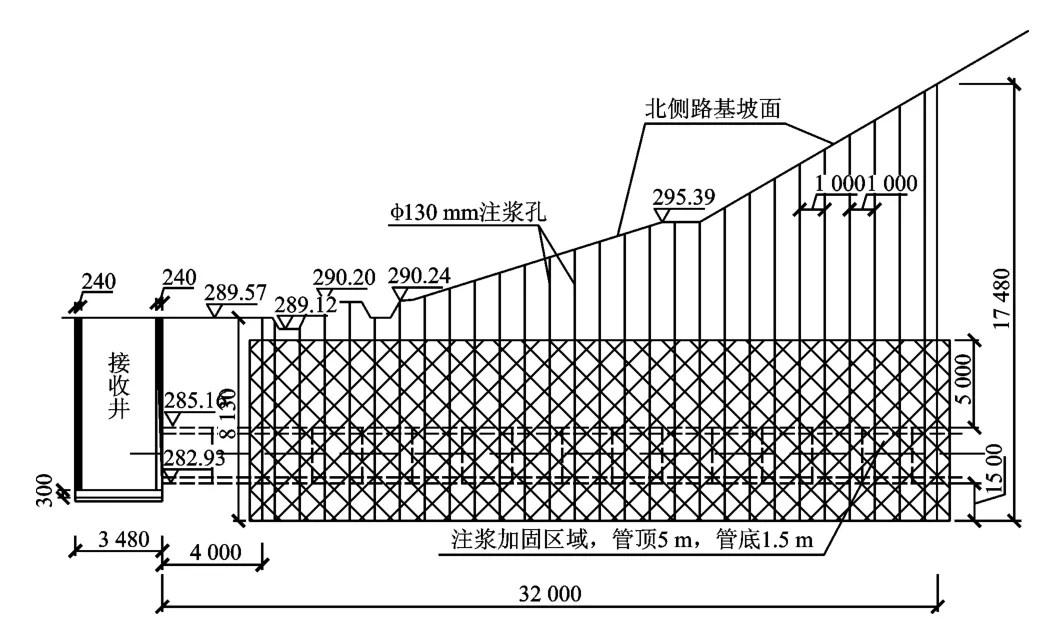

(5)既有线北侧路基圆管涵顶进作业范围(32 m×8 m)需加固区域为管涵以上5 m,以下1.5 m,与地表距离8.13 ~17.48 m 不等(图1、图2)。

综上所述,注浆加固技术在地层变化大、工程规模小、作业空间有限、环境影响小的工程施工中具有绝对优势。注浆深度可深可浅、机械设备轻便、震动噪音较小等优势,都是该工程选用注浆加固技术的原因。

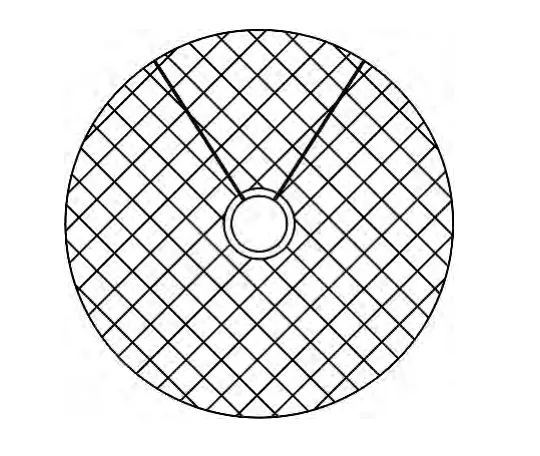

图1 北侧路基圆管涵顶进作业范围加固区域图Fig.1 Strengthening area of working range of pipe culvert jacking in north side of subgrade

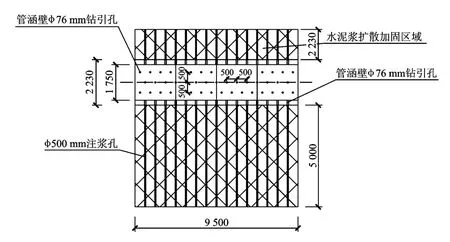

图2 圆管涵内注浆孔布置图Fig.2 Arrangement plan of grouting hole in pipe culvert

2 注浆加固设计

2.1 设计目标与原则

2.1.1 目标

(1)对已出现下沉偏斜的4节圆管涵地基进行注浆加固,保证在圆管涵拆除和顶进期间地基土保持稳定。

(2)确保后16节圆管涵顶进作业可靠、顺利开展。

2.1.2 原则

(1)工程设计依照经济合理、安全可靠、稳定有效的技术手段,确保圆管涵地基注浆加固处理之后,能显著增强破碎围岩整体性和承载力,大大减小沉降量,降低渗水量,使圆管涵纠偏与后续顶进作业可靠、顺利开展,满足圆管涵施工图设计的各项技术要求。

(2)地基注浆加固应遵循分段处理的原则。根据现场圆管涵顶进作业情况、地层、坡度和注浆方式,对作业区进行分段,在合理控制成本的前提下,多种钻孔注浆方法结合,达到加固地基的目的。

(3)因地制宜原则。钻孔注浆形式应根据现场实际情况合理布置,根据不同区段的施工与地质情况,分别采取相应的措施。

2.2 注浆参数确定

2.2.1 范围

该工程中注浆加固的目的是对圆管涵周围岩土体进行加固,最终对出现偏差的4根圆管涵进行移除替换。根据地层特点,待移除管涵基本位于全风化花岗岩地层中,管涵上部为卵石层。为了保证管涵移除过程中管涵周围岩土层不会出现塌方等情况以及管涵替换后不会再次出现下沉偏差,此次注浆加固需对整个管涵外围进行加固。涵管外壁以下5 m范围内为全风化花岗岩,承载力差,需加固。据统计,围岩固结注浆深度一般在0.5~2倍隧道半径间变化,建议采用1.3倍隧道半径计算。该工程可等效为隧洞模型,隧洞半径1.115 m,2 倍隧道半径为2.23 m。

北侧路基施工中未出现问题,加固范围根据当地经验,取管底1.5 m,管顶5 m,加固宽度4 m。

2.2.2 注浆量

该工程中的注浆属于渗透注浆,注浆的好坏取决于渗透半径内体积土的空隙充填程度,充填率越高,注浆效果越好。

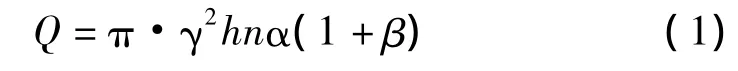

常用的渗透注浆的注浆量计算公式为

式中:π·γ2为浆液填充体积(m3);h为导管长度(m);n为地层孔隙率(%);α为注浆孔隙率填充系数,通常取在0.7~0.9之间;β为浆液损失率,通常取0.1左右。nα(1+β)指的是地层的填充率,主要取决于地层[1]。

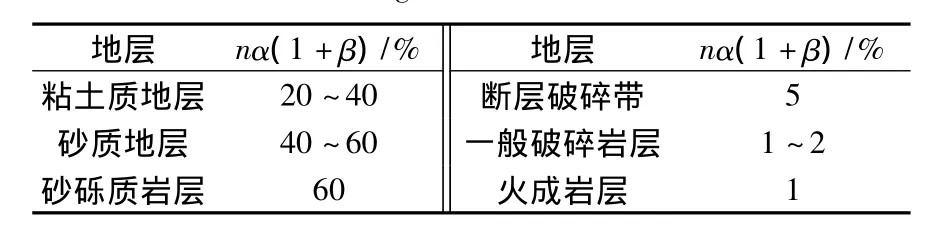

表1 常见地层填充率表Table 1 Filling rate of common formation

2.2.3 压力

注浆压力控制的好坏是注浆成败的关键。在不考虑边界条件下,提高注浆压力,渗透注浆能把土层颗粒空隙中的空气和水等全部排走。

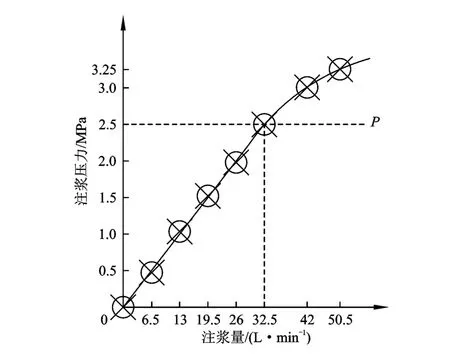

(1)根据注浆试验曲线确定。注浆试验过程中,逐步提高注浆压力,可求得注浆压力与注浆量的关系曲线(图3);当压力升至某一数值P时,注浆量突然增大,此时表明地层已经产生劈裂,把此时的P值定义为最大允许注浆压力。

图3 注浆压力—注浆量关系曲线图Fig.3 Curve of grouting pressure-grout amount

经过注浆试验,绘制注浆压力—注浆量关系曲线,最终确定注浆压力宜控制在2.5 MPa以下,以达到最佳注浆效果。

(2)最大容许注浆压力还结合了经验值:1~2倍的覆盖层土压力加上上部结构的荷载压力。

在该工程中采用了注浆试验的方法确定了注浆压力。

2.2.4 孔距

浆液的扩散半径与浆液的流变特性、胶凝时间、注浆压力、注浆时间等因素有关。在注浆范围和注浆半径确定后,就可以确定孔间距。确定孔间距时,既要考虑最大限度地发挥每个注浆孔的作用,减小工程造价,又要考虑孔与孔之间的相互搭接,达到均匀受浆。

对于加固注浆,一般采用等距布孔,梅花型布置[2]。孔间距一般为0.8 m(扩散半径),排间距为孔距的0.87倍。在砂性土层渗透注浆孔间距取0.8~1.2 m;在粘性土层,劈裂注浆孔间距取 1.0 ~2.0 m。结合涵管所在地层确定孔距设置为1 m。

3 注浆效果检测

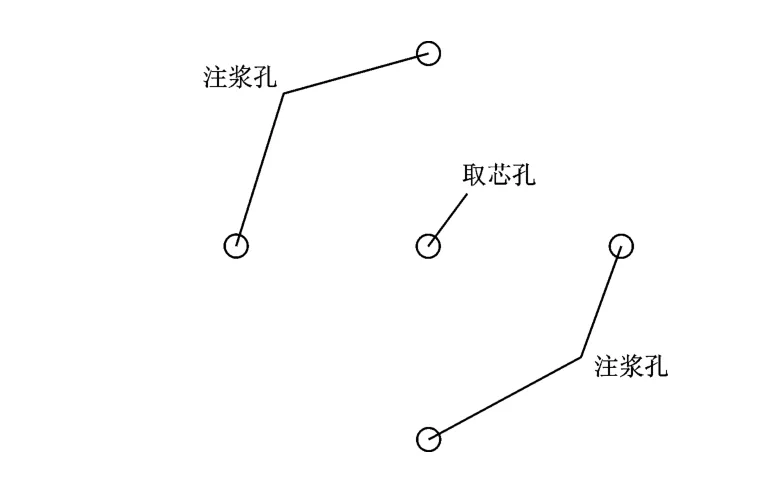

该工程在进行了为期15天的施工后,单位QC小组对该工程的注浆加固效果进行了检测,检测方法采用了钻孔取芯的方式。通过在每4个注浆孔中间钻取岩芯的方法,如图4所示。

图4 取芯孔位置示意图Fig.4 Schematic diagram of coring hole

最终取芯长度50 m,经过岩土力学实验,最终确定其中约5 m仍然达不到理想强度。经过QC小组分析后确定原因有以下三点:

(1)注浆压力不够。注浆压力表存在误差,读数不精准等因素最终导致注浆压力不够。

(2)最大允许注浆压力下保持时间不够。注浆压力刚达到2.5 MPa便停止了压浆,导致注浆量不够,使岩石裂隙充填不够充分,最终导致承载力不足。

(3)注浆孔分布不均匀。施工面为管涵内壁,施工中容易出现钻孔位置不合理、不均匀,以及在孔斜严重的情况下导致注浆不均匀。

经改进最终在第2次的取芯检测中合格率得到了很大程度地提高,满足了工程质量要求。

4 圆管涵内注浆加固技术难点

该工程为既有线的圆管涵施工,因此在工程施工过程中会出现一些难题,该工程针对具体问题采取适当方法一一解决,最终取得了理想的效果。

4.1 施工场地狭小

圆管涵内施工,涵管内径仅1.75 m,大型设备难以进入,都需人工搬运;净空较小,钻杆长度受到制约,钻孔深度达到5 m,需多次添加钻杆。

解决措施:该问题是客观存在的问题无法从根本上解决。

4.2 钻孔角度难以把握

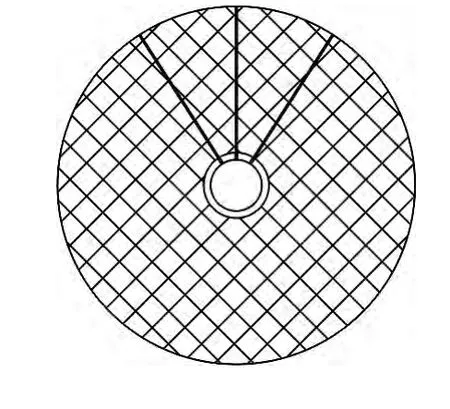

由于钻孔深度相对单节钻杆长度较深,容易出现孔斜,圆管涵内壁为圆形,孔距、角度容易出现偏差。按设计要求,如图5两钻孔角度约为30°,如果在施工过程中孔位定位不准,钻孔角度出现问题变为图6所示情况,即两钻孔角度约为60°,那么,两钻孔之间的区域宽度就有所增大,要想达到理想状态则需更大的注浆压力,如果按设计注浆压力则会导致该区域注浆不充分。

解决措施:请专业测量人员对孔位进行定位放样,用角度测量仪器对钻孔角度进行精确测量,对钻杆的质量进行检查,避免用不直、达不到施工要求的钻杆进行施工。

图5 正确施工Fig.5 Correct construction

图6 出现问题Fig.6 Arised problem

4.3 压浆过程中的难点

圆管涵内的钻孔有的孔底朝上,在注浆过程中存在较大的注浆压力,虽然采取用快干材料结合铅丝、麻刀或木楔等在孔口堵塞,但仍然存在漏浆现象,为避免此类问题出现,注浆管与孔口间隙采用棉布或橡胶等柔性材料堵塞,使浆液不出现漏浆为止;注浆结束后采用专门的止浆塞或堵头封闭孔口。

压浆过程中,注浆压力随着注浆会不断增大,何时终止注浆也是一大难点。终止注浆过早会导致注浆不充分,达不到预期效果;终止注浆过晚则导致注浆压力过大,地层出现劈裂现象,对地层产生影响,亦会对注浆效果产生不利影响。

解决措施:安排专业技术人员严格控制注浆压力,控制注浆时间。在注浆之前进行注浆试验,确定最大允许注浆压力,在注浆过程中要注意观察并记录压力参数,不能超过最大允许注浆压力。

4.4 注浆中出现隆起

注浆过程中注浆压力超过最大允许注浆压力会出现劈裂现象对地层产生影响,从而影响注浆加固效果,需要严格控制注浆压力,但在控制好注浆压力的情况下仍然可能出现地层局部隆起的现象。出现这种现象的原因主要是局部地层的影响。

解决措施:技术人员现场监督,区分正常冒浆与异常隆起,如出现局部隆起现象及时终止压浆。

4.5 注浆效果难以把握

注浆过程是一个看不见、摸不着,只能通过注浆参数控制注浆过程的工艺,因此,对注浆效果难以掌控。

解决措施:采用钻孔取芯方法对经过处理的地层承载能力进行判断,如果发现不达标,及时查找原因解决问题。

5 结语

注浆加固技术作为一种适用于砂土、粉土、粘性土和人工填土等地基的防渗堵漏、提高地基土的强度和变形模量以及控制地层沉降的技术手段,已经被越来越多地应用到工程实践中,尤其在已建的地基基础工程事故中应用最为广泛。它具有适用范围、地层广,使用设备简单,占地面积小,施工灵活等特点,使它在很多领域都能发挥出自己的优势。注浆加固设计过程中要确定注浆范围、注浆压力、注浆量、注浆孔距等参数,指导施工工作。

中国铁路四通八达,经过的地形复杂多变,在该既有线圆管涵地基加固工程中,施工场地狭小,大型施工设备难以满足现场要求,铁路干线已投入正常使用,施工中不能对铁路的使用产生影响,要求能够快速及时地对地基起到较好的加固效果。注浆加固技术在该类工程项目施工中具有绝对的优势,是其它方法无法比拟的。

[1] 黄梅.地基处理实用技术与应用[M].北京:化学工业出版社,1998.

[2] 中华人民共和国住房和城乡建设部.既有建筑地基基础加固技术规范:JGJ123—2012[S].北京:中国建筑工业出版社,2012.