油田DCS中控系统不停产切换的研究

段玉波,陈静石

(东北石油大学 电气信息工程学院,大庆 163000)

目前国内的许多油田尤其是老油田都存在着DCS[1]中控系统严重老化的问题[2]。随着生产工艺系统[3]的改变,中控PLC[4]使用寿命的减少,DCS系统的更新换代[5],为了保持油田正常、有序、平稳、安全的运行,迫切需要将DCS中控系统进行更换,以此作为油田自动化管理首要任务[6]。但是当今在已经进行过DCS中控系统升级的油田企业,一般的做法都是在一个合适的时间,一个合适的环境,关停全厂,然后更换DCS中控系统[7]。这种方法简单易行、安全有序。但是这涉及到一个问题即企业利润。更换一整套DCS中控系统,至少需要20名专业技术人员,24 h×6 d的工作量。在一个大型油田企业中,6 d的时间能创造的价值高达数亿元。所以,探讨油田DCS中控系统不停产升级的做法,最终目的是使企业的利润最大化。为了探讨此做法,本作者以曾经工作过的中海油涠洲114-A平台为例进行探讨,并进行推广应用。

1 系统结构

如图1所示为涠洲114-A平台油田原控制系统的拓扑图,图中虚线左半部分为A平台原控制系统架构图。原控制系统包括过程控制系统(PCS)和紧急关断系统(ESD)2部分,2套系统均以PLC为控制核心,ESD系统PLC为AB公司SLC500,PCS系统PLC为AB公司PLC5,其与上位机通过RS232C通信,与动力透平机组通过DH+网络通信,上位机之间通过以太网通信。

图1 油田原控制系统拓扑图Fig.1 Oilfield old control system topology diagram

此次不停产升级改造的对象为A平台。改造后的控制系统以AB公司ControlLogix5000 PLC为核心,升级后的A平台中控系统架构如图2所示。其中虚线框内为B平台监控上位机。

图2 升级后的A平台中控系统架构Fig.2 Control system architecture after the upgrade of the A platform

改造后中控系统由PCS系统、ESD[8]系统和上位监控系统3部分组成。PCS系统采用处理器、电源、通讯接口模块的冗余控制;ESD系统采用处理器、电源、通讯接口模块的冗余控制;I/O模块采用双路热备控制;上位监控计算机与PCS和ESD系统通过交换机链入工业以太网进行数据传送,同时B平台的监控计算机也接入交换机,实现A平台与B平台之间信息传送。PLC全部采用AB ControlLogix PLC,CPU 型号为 5562。

2 临时控制系统搭建

为做到不停产升级改造,保证升级期间的安全正常生产,必须搭建一套融合ESD&PCS控制功能的系统来进行生产及紧急关停控制。临时系统的输入输出做到最精简,对于不常用或不重要的参数采用现场人工监控。

涠洲114-A平台油田主要的工艺流程为A平台油气水混合液进入三相分离器PV-102,B平台油气水混合液进入三相分离器PV-103,分离后的原油进入原油稳定罐,经外输增压泵输送到陆地,分离后的液态水进入污水分离器PV-201再次沉降,沉降过程之后的液态水进入水力旋流器PV-208,废液排海,PV-201及PV-208分离出的原油进入PV-106闭排系统。

油气水处理工艺中[9],水液位、罐内压力、泵入口出口压力等都属于重要参数,因此集中采集了以下参数进行集中显示或控制,构成临时系统的PCS系统。

(1)模拟量输入:P-V-102 油液位 LI-1132、水液位 LI-1131、 压力 PI-1104;P-V-103油液位 LI-1158、水液位LI-1169、压力PI-1166;原油稳定液位LI-E1027、压力PI-E1033;外输发球器出口压力PI-E1083、 温度 TI-E1082;P-V-201罐压力 PI-2012、液位LI-2005;闭排灌液位LI-106;火炬涤气罐液位LI-1334;新水利旋流器出口压力PI-202A、旧水利旋流器出口压力PI-202B。

(2)模拟量输出:P-V-102水出口液位调节阀LCV-1114,P-V-103水出口液位调节阀 LCV-1174,新水利旋流器出口压力控制阀PCV-A2012、旧水利旋流器出口压力控制阀PCV-M2010。

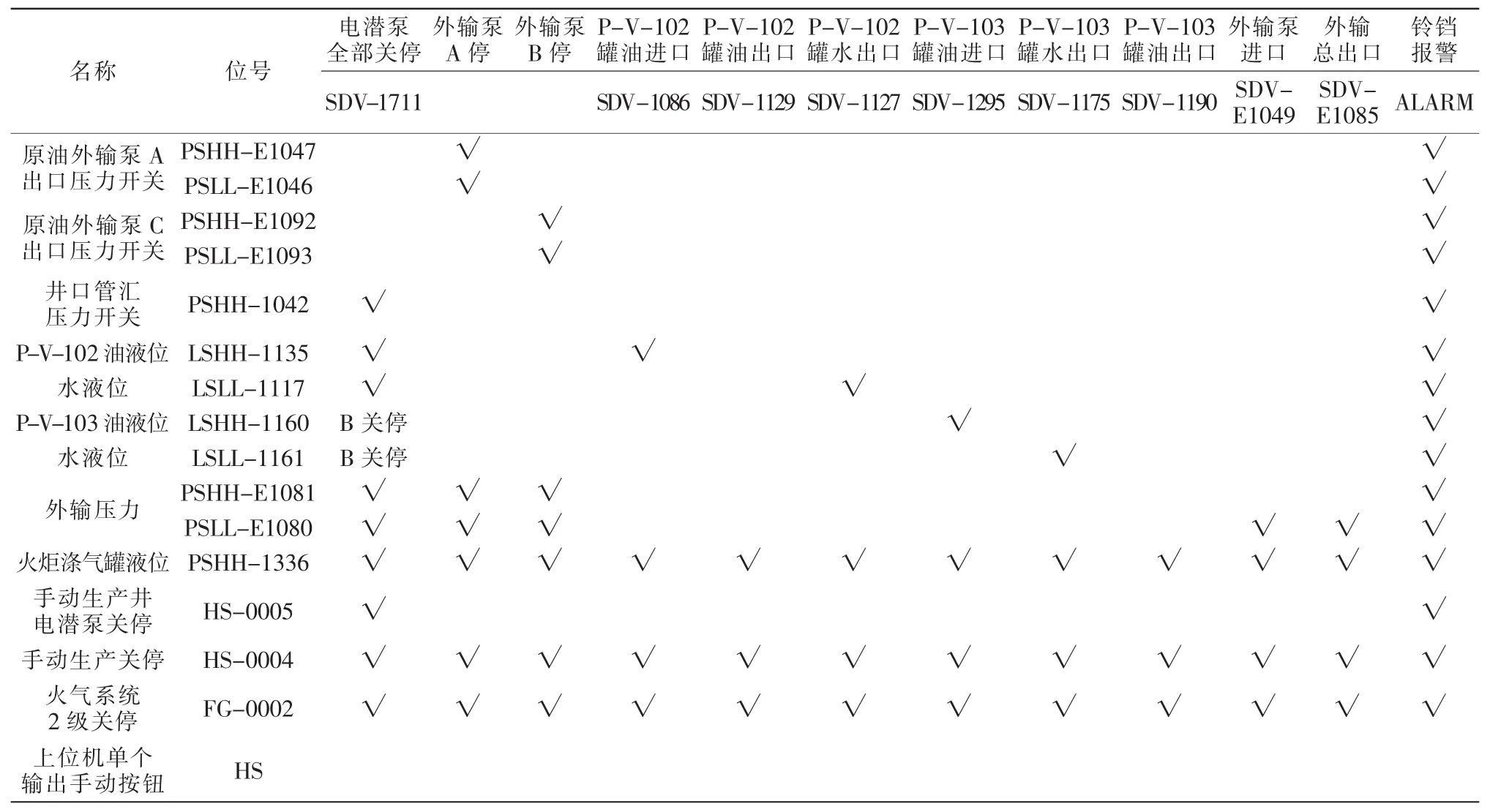

临时系统的紧急关停系统输入输出逻辑如表1所示。

表1 临时系统的紧急关停系统输入输出逻辑Tab.1 Emergency shut down system input and output logic of temporary system

临时系统控制系统PLC为AB ControlLogix PLC5000[10],采用9槽背板,1个 CPU卡件、1块 16点模拟量输入卡件、1块16点模拟量输出卡件、1块16点开关量输入卡件、1块16点开关量输出卡件、1块以太网卡。上位机采用旧系统的FIX32,借用旧系统上位机操作画面,方便操作人员熟悉操作。

3 新旧系统切换过程

3.1 设备试运转测试

新中控系统经过出厂测试后,发运至油田。设备顺利搬运到位后,打开柜体检查内部各种卡件的紧固状态,接入电源观察设备运转状态,下载程序,观察程序运行状态。开启新上位机,检查上位机运行状态以及各个参数连接。

3.2 临时系统搭建及测试

临时系统到达油田后,也需要经历简单的试运转,进行功能测试。为加快工程进度,减少不必要的工作量,同样也减少梳理旧系统的线缆时可能导致的关停事件,将临时系统中需要采集的信号直接从中间接线箱转接进临时系统。根据涠洲114-A平台中间接线箱的分布规律,将临时系统的PLC放置在油田电潜泵控制房,上位机放置在中控室内,中间网线连接。临时系统的电缆在工程准备阶段已经布置到位,减少正式施工时间。

3.3 临时系统的替代

完成临时系统所有的功能测试,并让操作人员熟悉所有功能后,召开施工前协调会,明确施工过程并分析相应的风险,让每一个人都熟知在应急情况下自己的应急职责。项目组组长在工程开展前组织专门针对中控升级改造期间的应急演练,熟悉各种应急处理。

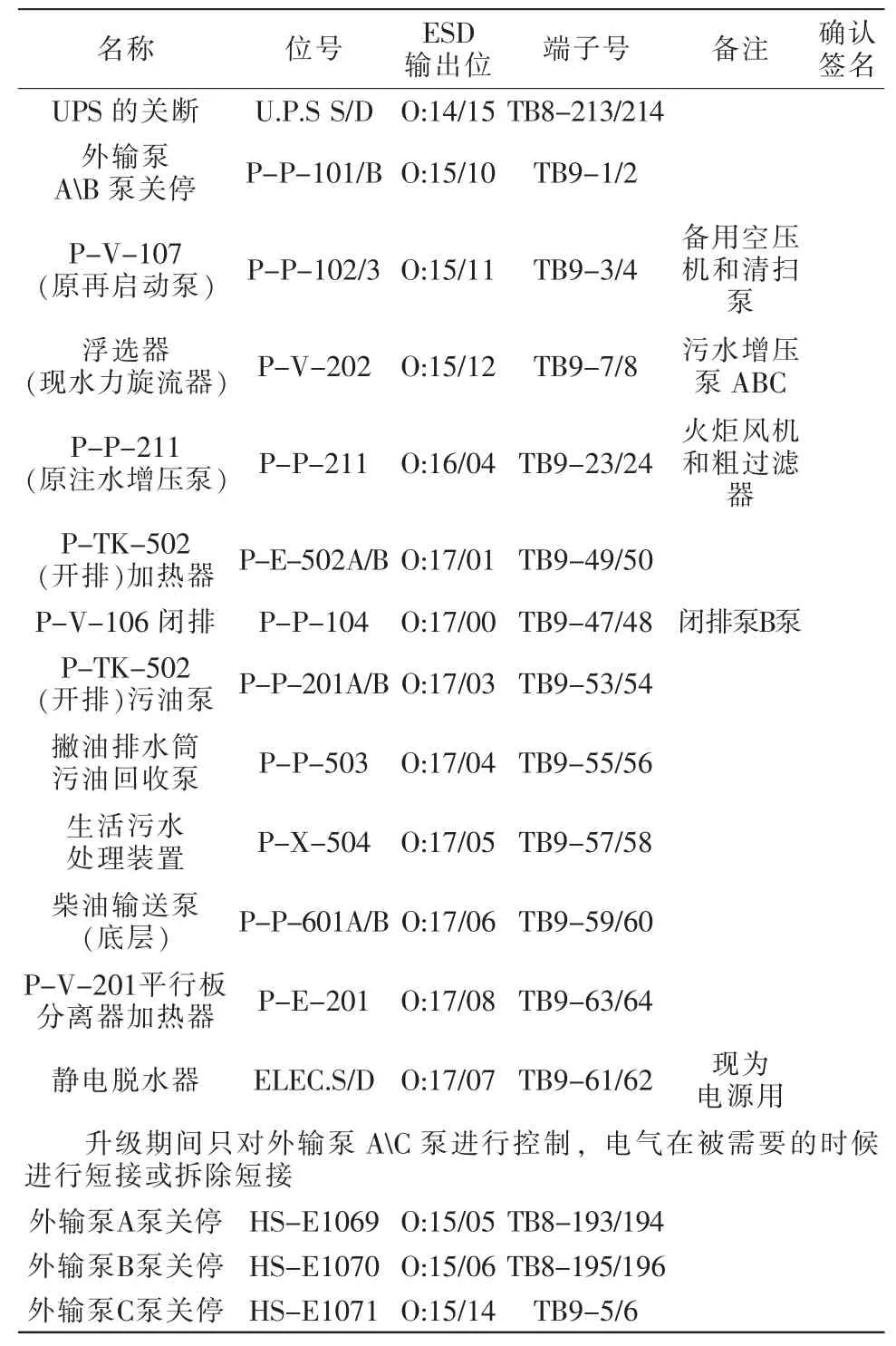

中控系统升级改造主要阶段,临时系统替代旧系统进行生产、紧急关停控制。临时系统替代过程分为2步,第1步是模拟量接入;第2步为开关量接入。其中第1步中不会导致停产,工况稳定时,允许信号有间断,模拟量输入只需逐个信号接入即可,涉及到PID控制的先改变控制方式为手动控制或就地气动控制,再接入模拟量输出。在第2步开关量接入中,部分信号涉及到电气、动力设备的关停,因此制定了电气动力设备旁通表,如表2和表3所示。

在实际进行临时系统替代第二步中,为缩短现场设备关停信号被旁通时间、降低安全风险,接入顺序按照临时系统开关量输入输出逻辑表格进行,先将所有输入信号旁通,此时输出信号全部正常。然后从上至下,接入一个输入信号,接入相应的输出信号,确认输入无报警后,将输入信号恢复正常。开关量输出少部分为电气、动力设备关停干触点,在动力、电气部门的配合下旁通后,拆除旧系统线缆,接入临时系统,信号正常,通知电气、动力恢复正常即可。开关量大部分输出为现场关断阀,将现场的关断阀泄气口接上气源管线,确保在关断阀电磁阀掉电时,关断阀不会关断,逐个接入临时系统的输出。接入后,应该将泄气口的气源管线拆掉,以保证临时系统能对其控制。

表2 电气设备旁通表格Tab.2 Bypass form of electrical equipment

表3 动力设备旁通表格Tab.3 Bypass form of power equipment

其中井口控制盘去电潜泵总关断电磁阀SDY-1711(也是地面安全阀总开关)需要通过电池中转,井下安全阀总开关SDV-1710强制拔出锁定开的状态,单井的关停信号在升级期间一直需要在井口控制盘上进行旁通。

仪表风就地控制盘有一个ESD信号需要短接旁通,使升级改造期间仪表风系统一直保持正常运行。

临时系统替代完成后,观察运行状态,确认无问题后进行下一步。

3.4 原旧系统拆除

原系统拆除包含2部分,一部分是旧ESD/PCS柜体以及柜内线缆的拆除,另一部分是中控操作台的拆除。

旧系统拆除前,电气、动力、仪表再次确认所有升级期间一直保持旁通状态的信号全部旁通隔离或短接。然后逐步关闭ESD/PCS系统PLC,最后关闭上位机。

开始拆卸ESD/PCS柜内的线缆,拆线缆前先测量所有的端子是否都已没有电压。拆线时做好标记,其中旧的线码应保持完好。拆完所有的电缆后,拆下柜子的固定螺栓,整体移除控制柜。

3.5 新系统安装调试

新系统安装包含2个方面,第1是新控制系统柜体的安装接线,第2是新中控操作台的拼装,各种上位机的就位。

在旧控制柜拆除并梳理完所有的信号线之后,将新的控制柜安装就位,并固定好,按照厂家设计的端子图逐一将信号线接入。

同时安装新的中控操作台,将上位机就位。信号线接入完成后,开启上位机,观察数据连接状态。

新系统在正式投用前,必须结合现场进行功能测试,也就是关停测试。为了做到不停产,测试时采集中间接线箱的输出、现场极限开关类信号输入进行测试。

3.6 新系统运行

中控部门测试各种参数的设置、人机交互等界面,确认各项控制功能都正常。连续运行48 h无问题,标志升级改造成功。

4 结语

本文以涠洲114-A平台DCS中控系统不停产成功切换为前提,将这种中控系统不停产切换的经验进行推广,已启发同行业中类似的工程改造问题。通过现场调研发现,根据权威专家的测算,一个小型油田中控系统改造需要至少20名施工人员24 h不停工作业,时间大约为6 d左右。本文不停产改造的方法可成功地避免大约15000 m3的产量损失。按目前油价107.46美元一桶折算,不停产改造可创造经济效益1013万美元。同时不停产升级改造可保证充足的施工时间,现场专业人员可有条不紊地执行相关操作,保证了施工的质量,这是无法用经济效益估算的。

[1]朱寅明.DCS系统常见故障及对策[J].中国高新技术企业,2013(31):226-228.

[2]汪锡权.探讨DCS系统常见故障分析及维护措施[J].科技与企业,2013(7):56-60.

[3]王勇.油田工艺施工管理[J].油气田地面工程.2013,32(9):78-82.

[4]赵强,张建瓴,可欣荣,等.软PLC技术研究现状与发展趋势[J].科技信息,2010(4):26-29.

[5]沐彧.热工DCS系统常见故障分析及处理措施[J].宁夏师范学院学报,2011,32(6):30-31.

[6]裴润有,曾登高,周生来.油田地面建设工程焊接工艺评定监督管理探析[J].中国石油和化工标准与质量,2013(21):33-37.

[7]冯立,王良勇,钱晓龙.冗余控制系统的原理及性能优化[J].仪器仪表学报,2003,24(4):334-336.

[8]林世辉.塔里木油田自动化回顾及展望[J].石油规划设计,1996(5):6-10.

[9]王杰,范敏.沙漠油田自动化系统环境条件的设计考虑[J].天然气与石油,1996(1):52-54.

[10]邓李.ControlLogix系统实用手册[M].北京:机械工业出版社,2008:255-263,245.